Способ получения карбоцепных полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 309527

Авторы: Жан, Жильбер, Иностранцы, Сосьете, Франци

Текст

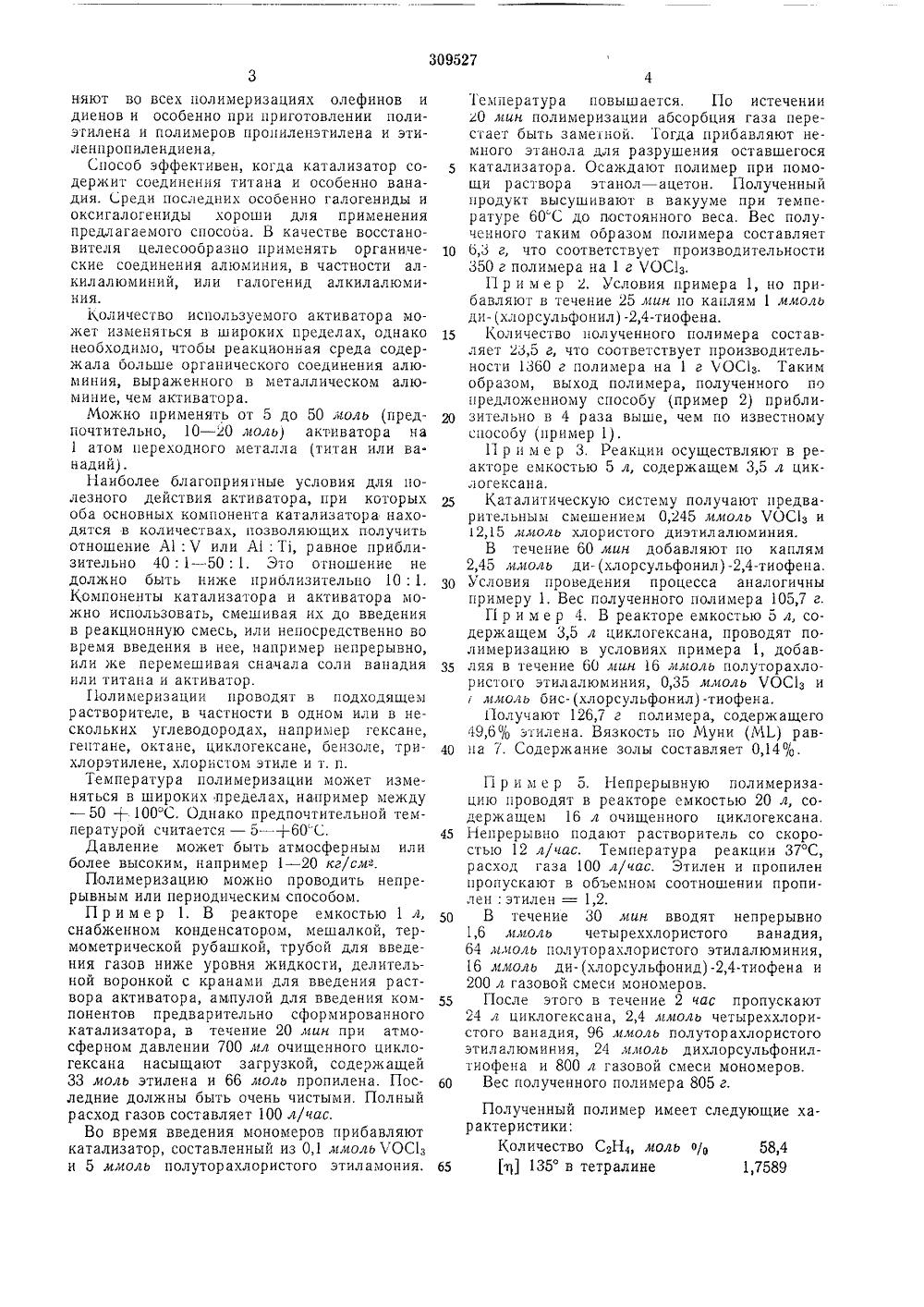

309527 ОПИСАНИЕИЗОБРЕТЕН ИЯй ПАТЕНТУ Союз Советских Социалистических Респтблякависимыи от патентааявлено 09.Ч 111,1968 ( 1264859/23-5 1 ПК С 081 3/02С 081 15/00 Приоритет 09 Х 111.1967,117338, Франци отеитет по делает изобретеиий и открытпри Совете МинистраСССР УДК 678,742,02(088,8) Опубликовано 09,Ч 1.1971. БюллетеньДата опубликования описания 20,1 Х.197 22 вторызобретен Иностранцы нэт, Жан Теитжан и Жи(Франция) Иностранная фирма Насьональ де Петроль дбер Марье филипп Заявит Сосьете итэи СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛ РО Цель изости каталилучение рачительным увеличение- увеличенижение еголимеров с днием твердполимериза е активноасхода, по- вольно знах веществ, ции, уменьбретенияатора, снтворов посодержаскорости обенно хороши соеди дсульфониловая и/ил группы находятся в по Предложенный способ нения, в которых и галоидтионилоложениях 4 или 2 с успехом примегал вая и 4 Известен способ получения карбоцепных полимеров полимеризацией или сополимеризацией альфа-олефинов в присутствии катализатора, состоящего из соединений переходных металлов 1 Ч - Ч 1 групп и восстановите лей, например металлоорганических соединений.Особенно используют галогенпроизводные титана или ванадия, а в качестве восстановителя предпочитают галогениды алкилалюми ния. Катализаторы могут быть фиксированы на соответствующих носителях. Во всех этих случаях ввиду присутствия металлических соединений в реакционной среде получаемые полимеры содержат металлические компонен ты. Эти последние, присутствуя даже в довольно малых количествах, нарушают физические свойства, сопротивление окислению при нагреве, электрическое сопротивление и другие ценные свойства полимеров, Во избе жание этого недостатка необходимо уменьшить количество металлического катализатора, сохраняя в то же время высокую скорость полимеризации.25 шение количества металлических компонентов в полимере, нарушающих его свойства,Это достигается тем, что процесс полимеризации или сополимеризацип проводят в присутствии в качестве активаторов для катализатора соединений, выбранных из группы, содержащей бензотиофен, тиофен, метилтиофен, тионафтен и тиофтен, которые содержат по крайней мере одну группу - ЮХ или - ЯОзХ, где Х - атом галогена, например хлора или брома. Очень активными соединениями являются, например, хлорсульфо- нилтиофен и ди- (хлорсульфонил) -тиоф45 50 55 60 65 няют во всех полимеризациях олефинов и диенов и особенно при приготовлении полиэтилена и полимеров пропиленэтилена и этиленпропилендиена.Способ эффективен, когда катализатор содержит соединения титана и особенно ванадия. Среди последних особенно галогениды и оксигалогениды хороши для применения предлагаемого спосооа. В качестве восстановителя целесообразно применять органические соединения алюминия, в частности алкил алюминий, или галогенид алкилалюминия.Количество используемого активатора может изменяться в широких пределах, однако необходимо, чтобы реакционная среда содержала больше органического соединения алюминия, выраженного в металлическом алюминие, чем активатора.Можно применять от 5 до 50 моль (предпочтительно, 10 - 20 моль) активатора на 1 атом переходного металла (титан или ва. надий).Наиболее благоприятные условия для полезного действия активатора, при которых оба основных компонента катализатора находятся в количествах, позволяющих получить отношение Л 1: Ч или Л 1: Т 1, равное приблизительно 40: 1 - 50: 1, Это отношение не должно быть ниже приблизительно 10: 1. Компоненты катализатора и активатора можно использовать, смешивая их до введения в реакционную смесь, или непосредственно во время введения в нее, например непрерывно, или же перемешивая сначала соли ванадия или титана и активатор.1 олимеризации проводят в подходящем растворителе, в частности в одном или в нескольких углеводородах, например гексане, гептане, октане, циклогексане, бензоле, трихлорэтилене, хлористом этиле и т. п.Температура полимеризации может изменяться в широких пределах, например между - 50 + 100"С. Однако предпочтительной температурой считается - 5 +60"С.Давление может быть атмосферным или более высоким, например 1 - 20 кг/см-.Полимеризацию можно проводить непрерывным или периодическим способом.П р и м е р 1. В реакторе емкостью 1 л, снабженном конденсатором, мешалкой, термометрической рубашкой, трубой для введения газов ниже уровня жидкости, делительной воронкой с кранами для введения раствора активатора, ампулой для введения компонентов предварительно сформированного катализатора, в течение 20 мин при атмосферном давлении 700 мл очищенного циклогексана насыщают загрузкой, содержащей 33 моль этилена и 66 моль пропилена. Последние должны быть очень чистыми. Полный расход газов составляет 100 л/час.Во время введения мономеров прибавляют катализатор, составленный из 0,1 ммоль 1 ОС 1 з и 5 ммоль полуторахлористого этиламония. 5 10 15 20 25 30 35 40 емпература повышается. По истечении 20 мин полимеризации абсорбция газа перестает быть заметнои. 1 огда прибавляют немного этанола для разрушения оставшегося катализатора. Осаждают полимер при помощи раствора этанол - ацетон. Полученный продукт высушивают в вакууме при температуре 60"С до постоянного веса, Вес полученного таким образом полимера составляет 6,3 г, что соответствует производительности 350 г полимера на 1 г ЧОС 1 з.П р и м е р 2. Условия примера 1, но прибавляют в течение 25 мин по каплям 1 ммоль ди- (хлорсульфонил) -2,4-тиофена.Количество полученного полимера составляет 23,5 г, что соответствует производительности 1360 г полимера на 1 г НОС,. Таким образом, выход полимера, полученного по предложенному способу пример 2) приблизительно в 4 раза выше, чем по известному способу пример 1).П р и м е р 3. Реакции осуществляют в реакторе емкостью 5 л, содержащем 3,5 л циклогексана.Каталитическую систему получают предварительным смешением 0,245 ммоль ЧОС 1 з и 2,15 ммоль хлористого диэтилалюминия.В течение 60 мин добавляют по каплям 2,45 ммоль ди- (хлорсульфонил) -2,4-тиофена. Условия проведения процесса аналогичны примеру 1. Вес полученного полимера 105,7 г.П р и м е р 4. В реакторе емкостью 5 л, содержащем 3,5 л циклогексана, проводят полимеризацию в условиях примера 1, добавляя в течение 60 мин 16 имоль полуторахлористого этилалюминия, 0,35 ммоль АТОС, и ( ммоль бис-(хлорсульфонил)-тиофена.Получают 126,7 г полимера, содержащего 49,6 этилена. Вязкость по Муни (М 1.) равна 7. Содержание золы составляет 0,14 О/О. П р и м е р 5, Непрерывную полимеризацию проводят в реакторе емкостью 20 л, содержащем 16 л очищенного циклогексана. Непрерывно подают растворитель со скоростью 12 л/час. Температура реакции 37 С, расход газа 100 л/час. Этилен и пропилеи пропускают в объемном соотношении пропилеп: этилен = 1,2.В течение 30 мин вводят непрерывно 1,6 ммоль четыреххлористого ванадия, 64 ммоль полуторахлористого этилалюминия, 16 ммоль ди- (хлорсульфонид) -2,4-тиофена и 200 л газовой смеси мономеров.После этого в течение 2 час пропускают 24 л циклогексана, 2,4 ммоль четыреххлористого ванадия, 96 ммоль полуторахлористого этилалюминия, 24 ммоль дихлорсульфонилтиофена и 800 л газовой смеси мономеров,Вес полученного полимера 805 г. Полученный полимер имеет следующие характеристики:Количество СН, моль о/, 58,4 тД 135 в тетралине 1,7589309527 5Вязкость по муни М 1.Молекулярно-весовое распределение 1 чЫ/Мп 6Разрывная прочность, кг/смаМодуль (300%), кг/смаРастяжение, о/оТвердостьОтскок 70 240 235 310 82 55 2,37 Предмет изобретения Составитель В. ФилимоновТехред Л. Л. Евдонов Корректоры: Л. А. Царькова и В. ЖолудеваРедактор Н. Вирко Заказ 2462/8 Изд. Мо 1017 Тираж 473 ПодписноеЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР Москва, Ж, Раушская наб., д, 4/5 Типография, пр Сапунова, 2 Вулканизацию проводят при температуре 160 С в течение 0,5 час, Вулканизуемая смесь имеет состав (в ч.):Полимеры 100 ХпО 5 Сажа НАР 60 Сера 0,32 11 ерекись дикумила 2,7 Вулканизат имеет следующие физико-механические показатели: Разрывная прочность, кг/см 2 235 Модуль линейного растяжения(300/о), кг/сма 170 Растяжение, % 390 Твердость 75 Отскок, О/о 52 П р и м е р 6. Полимеризацию проводят в реакторе емкостью 20 л, заполненном 16 л очищенного циклогексана. Непрерывный дебит растворителя 12 л/час.Температура реакции 17 С, газовый расход 400 л/час. Зтилен и пропилеи пропускают в объемном соотношении пропилен;этилен = 0,9, После 15-минутной периодической операции реакция длится непрерывно 1 час 45 мин, В течение всех 2 час пропускают 2,65 ммоль оксихлорида ванадия, 65 ммоль хлорида диэтилалюминия, 24 ммоль дихлорсульфонилтиофена, а также 21 л циклогексана и 800 л газовой смеси мономеров.Вес полимера равен 920 г. Полимер имеет следующие характеристики:Количество СН 4, моль о/о 62 т 135 в тетралине 2,1096 Вязкость по Муни М 1. 80 Молекулярно-весовое распределение Мж/Мп 2,61 П р и м е р 7. Реакцию проводят в реакторе емкостью 2 л при абсолютном давлении5 кг/см 2.10 Полезный объем реактора 1,2 л, Температура реакции 40 С. Подача растворителя6 л/час.В продолжение 1 час в реактор вводят 6 лциклогексана, 0,75 ммоль четыреххлористого 15 ванадия, 26 ммоль полуторахлористого этилалюминия и 9 ммоль дихлорсульфонилтиофена,Вес полученного полимера 191. 20 Характеристики полученного продукта, следующие;Количество С 2 Н 4, моль о/о 58 т) 135-С в тетралине 2,7312 Молекулярно-весовое распре 25 деление Мъ/Мп 3,26 Способ получения карбоцепных полимеров 30 полимеризацией или сополимеризацией альфа-олефпнов с применением катализатора, состоящего из соединений переходных металлов 1 Ъ - И групп и восстановителей, например металлоорганических соединений, отли чающийся тем, что, с целью снижения расхода катализатора и увеличения скорости процесса полимеризации, последний проводят в присутствии в качестве активаторов для катализатора соединений, выбранных из груп пы, содержащей бензотиофен, тиофен, метилтиофен, тионафтен и тиофтен, и имеющих по крайней мере одну группу - ЯОХ или - 802 Х, где Х - атом галогена, например хлора или брома.

СмотретьЗаявка

1264859

Иностранцы Филипп Морнэт, Жан Теитжан, Жильбер Марье, Франци Иностранна фирма, Сосьете Насьональ Петроль Акитэн Франци

МПК / Метки

МПК: C08F 10/00, C08F 4/62

Метки: карбоцепных, полимеров

Опубликовано: 01.01.1971

Код ссылки

<a href="https://patents.su/3-309527-sposob-polucheniya-karbocepnykh-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения карбоцепных полимеров</a>

Предыдущий патент: Способ получения гомополимеров и сополимеров винильных соединений

Следующий патент: Способ получения сополимеров

Случайный патент: Способ разработки добычного уступа