Способ получения модифицированных карбамидоформальдегидных смол

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1240763

Авторы: Минаева, Потехина, Пуховицкая, Соколова

Текст

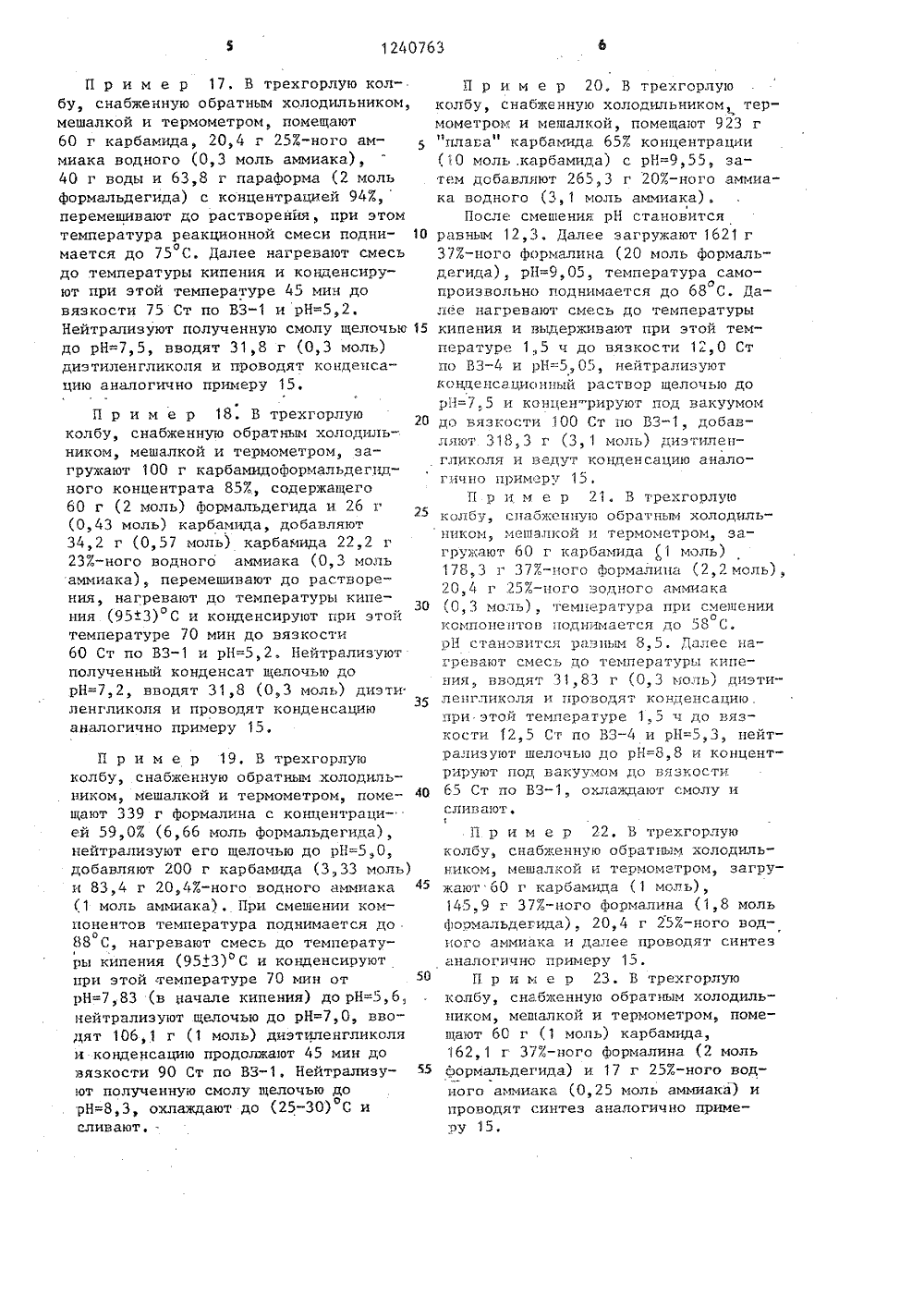

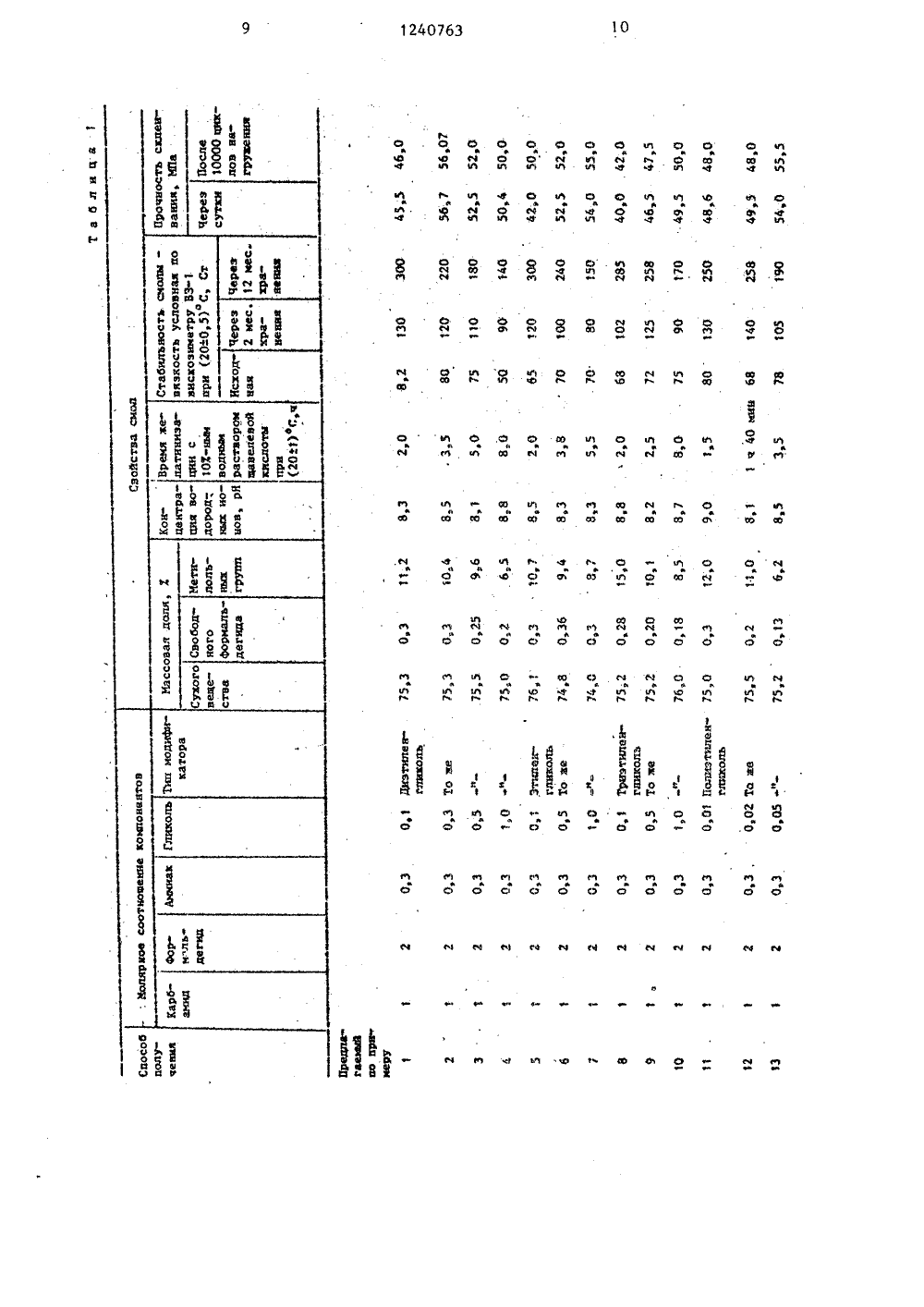

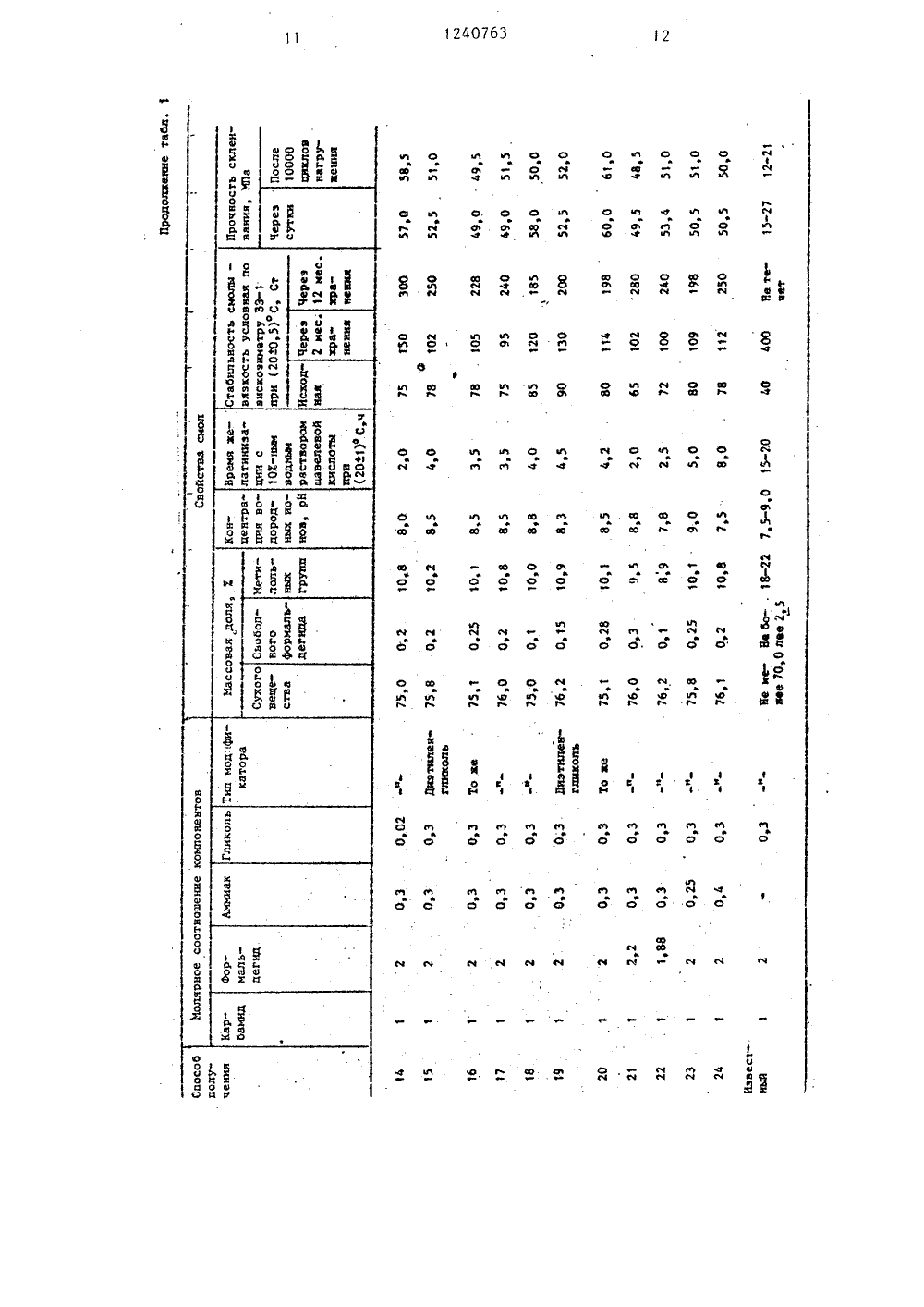

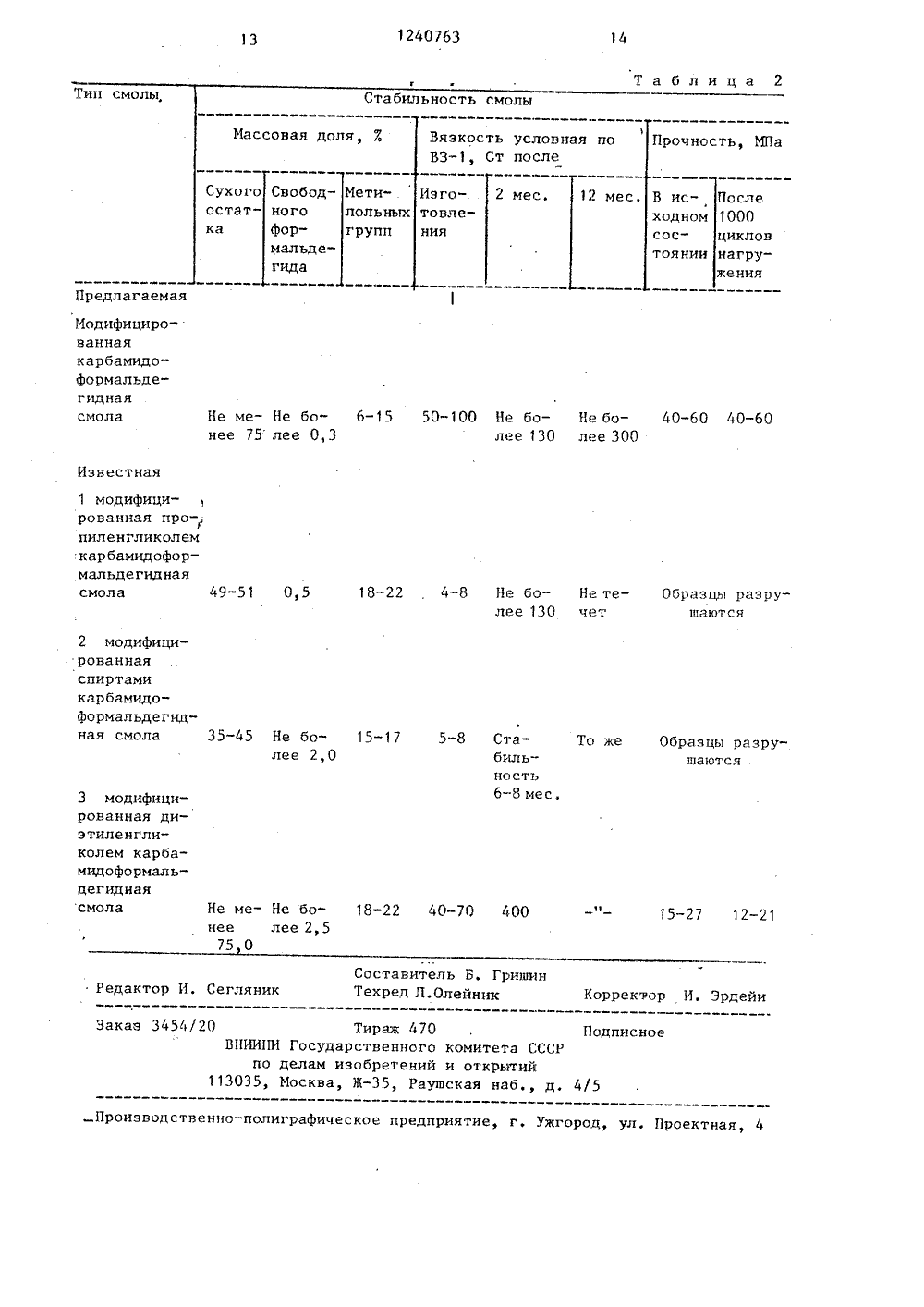

СОЮЭ СОВЕТСКИХСОЦИАЛ ИСТИЧЕСНИХРЕСПУБЛИК 240763 19(59 4 С 08 С 1 / ИЙ ОПИСАНИЕ ИЗОБРЕТЕНИЯ скии инст Г.С, Пет конструк- нститут л ССР74.клен омышИФИЦИ-ГИДНЬ 1 Х рмальГОСУДАРСТВЕККЫЙ КОМИТЕТ ССПО ДЕЛАМ ИЗОБРЕТЕКИЙ И ОТКРЫТ АВТОРСКОМУ СВИДЕТЕЛЬСТ(46) 30.06.86. Бюл. Ф 24 (71) Научно-исследователь тут пластических масс им.ва и Всесоюзный проектноторский технологический и мебели(56) Авторское свидетельство У 501678, кл. С 08 С 12/ 12,Темкина Р.З. Синтетические деревообработке. М.: Лесная и ленность, 1971, с. 124-125. (54)(57) СПОСОБ ПОЛУЧЕНИЯ МОД РОВАННЫХ КАРБЛМИДОФОРМАЛЬДЕ СМОЛ конденсацией карбамида,дегида и гликоля при температуре кипения реакционной смеси с последующей нейтрализацией и концентрированием, о т л и ч а ю щ и й с я тем,что, с.целью повышения стабильностисмол и прочности изделий на их основе, конденсацию проводят в присутствии аммиака, а в качестве гликоля используют соединение, выбранное изгруппы, включающей моно-, ди-, триэтиленгликоль и полизтиленгликоль,при молярном соотношении карбамид -формальдегид - аммиак - гликоль1: (1,8-2, 2): (О, 25-0,4): (О; 1-1, 0) вслучае использования моно, ди- итризтиленгликоля, или при молярномсоотношении 1:(1,8-2,2):(0,25-0,4):Изобретение относится к получен 1 памодифицированных карбамидоформальдегидных смол, используемых в качествеклеев и связующих.Цель изобретения - повышение стабильности высококонцентрированныхсмол и прочности изделий на их основе.Изобретение иллюстрируется следующими при 1 черами.П р и м е р 1. В трехгорлой колбе, снабженной обрат)ь)м холодильником,мешалкой и термометром приготавливают смесь, состоящую из 60 г (1 моль)карбамида, 162 г 32-ного Формалина(2 моль формальдегида), 20,4 г253-ного водного аммиака (0,3 мольаммиака), Температура после смешенияокомпонентов поднимается до 55 С. рНстановится равным 8,5. Далее нагревают реакционную смесь до температурыкипсния, вводят 10,6 г (0,1 моль) диэтиленгликоля и проводят конденсацию 1,5 ч до достижения рН=5,35 ивязкости 12,5 Ст по вискозиметруВ 3-4, Нейтрализуют полученную смолущелочь 1 о и концентрируют до вязкости80 Ст по вискозиметру ЛЗ. Охлаждаоют смолу до 25-30 С и слива.ют,П р и и е р 2. Приготавливаютреакционную смесь аналогично примеру 1 и нагревают ее до температурыкипения, вводят диэтиленгликоль31,8 г (0,3 моль) и проводят конденсацию 1 ч 20 мин при температурекипения до достижения рН=5,0 и вяз,кости 12,8 Ст по ВЗпри 20+0,5) СНейтрализуют полученную смолу щелочью до рН=8,2 и концентрируют довязкости 75 Ст по ВЗпри (20+0,5) С,охлаждают до (25-30) С и сливают.П р и м е р 3, Приготавлива)от реакционную смесь аналогично примеру 1и нагревают до температуры кипения(95+3) С, вводят диэтиленгликоль53,06 г (0,5 моль) и проводят кон,ценсацию при этой температуре1 ч 20 мин до вязкости 12,8 Ст поВЗ -4 при (20+0,5) С и рН=-4,7. Нейтрализуют полученную смолу щелочьюо рН=8,5 и концентрируют под вакуумом до вязкости 75 Ст по ВЗ при (2010,5) С, охлаждают до(25-30) С и сливают.П р и м е р 4. Приготавливаютреакционную смесь аналогично примеру 1, нагревают до температуры4) .Ц 4 1 б 20 рс;30 21 конденсацию при температуре кипения ь течение 1 ч 15 мин до вязкости по В 3-4 при (20)0,5) С 12,0 Сти рН=:5,6. Нейтрализуют полученнуюсмолу щелочью и концентрируют подвакуумом 1 цо вязкости 70 Ст поВЗ, охлаждан)т до температуры(25-30) С и сливают,П р и и е р 5, Приготавливаютреакционную смесь аналогично примеру 1 и нагревают до температурыкипения (95 фЗ) С, вводят этиленгликоль 6,0 г (О, 1 моль) и конденсируют при этой температуре 1,5 чдо дсстижения вязкости 128 Ст поВ 3-4 и рН=5,.1. Нейтрализуют получ ен ную молу в в сд е 1111 е)1 ще 10 чи цорН=7,8 и концентрируют до вязкости65 Ст по БЗ.1, схлажда)ат смолу до25-30 С и сливают,П р и и е р б, Приготавливаютреакционну 1 а смесь аналогично примеру 1, нагревак;т до температуоы кипения 95-:3) С, вводят этиленгликоль30 Г (0,.5 мОль) и конценсируат приэтой температуре 1 ч 2 э мин до дос-тижения вязкости по БЗ-ь, 12,8 Ст ирН=4)9. Нейтрализуют полученнуюсмолу щел 1 Очь)а до рП=.8,5, концентриру(ат до вязкости 70 Ст по БЗ) охлажда(от до 25-30 С, после чегс еелиоа)ат,И р . и , р 7Приготацион 1 ую смесь аналогич 110 пр 11 иеру 1 )нагревах)т до температуры кипения(1 моль) и конденсиру(ат при этой температуре 1 ч 20 мнн до достижениявязкости 13 Ст по БЗи рН=4,9. Нейтрализуют полученную,"молу щелочьюцо рН=8 9 и концентрируют под вакуумом до вязкости 72 Ст, Охлаждаютсмолу и сливают.) П р и и е р 8. Приготавливают реакционную смесь аналогично примеру 1нагрсвают ее до температуры кипения(95 фЗ) С, вводят триэтиленгликоль15 г (О,1 моль) и проводят конденсацию при этой температуреч 30 минцо вязкости 13,0 Ст по В 3-4 и рН=5,4,Нейтрализуют полученную смолу щелочьюцо рН=8,8, концентрируют до вязкости68 Ст по В 3-1, охлаждают до (25-30) Сслива)от,П р и и е р 9,. Приготавливают реакционную смесь аналогично примеру 1,нагревают ее до температуры кипения75 г (0,5 моль) и проводят конденсацию при температуре. кипения 1 ч 25 миндо вязксоти 12,9 Ст и рН=5,6. Нейтрализуют полученную смолу щелочью дорН=8,2 и концентрируют под вакуумомдо вязкости 72 Ст по ВЗ, охлаждаютсмолу до (25-30) С и сливают.П р и м е р 10. Приготавливаютреакционную смесь аналогично примеру 1, нагревают ее до температуры кипения (95+3 С, вводят триэтиленгликоль 150 г (1 моль) и проводят конденсацию при температуре кипенияч 40 мин до вязкости 12,0 Ст ирН=5, 1, Нейтрализуют полученную смолу щелочью до рН=8,7 и концентрируютдо вязкости 75 Ст по ВЗ, охлаждаютсмолу до (25-30) С и сливают,П р и м е р 11. Приготавливаютреакционную смесь аналогично примеру 1, нагревают ее до температурыкипения (953) С, вводят 24,23 г(0,01 моль) полиэтиленгликолясмолекулярной массой 1530 и концентрацией 63,13% и проводят конденсацию при температуре кипения 1,5 чдо вязкости 12,0 .Ст и рН=4,9. Полученную смолу нейтрализуют щелочьюдо рН=9,0, концентрируют до вязкости 80 Ст по В 3-1, охлаждают смолуи сливают,П р и м е р 12. Приготавливаютреакционную смесь аналогично примеру 1, нагревают до температуры кипения (95+3) С,вводят 48,46 г(0,02 моль) полиэтиленгликолясмолекулярной массой 1530 и концентрацией 63,13% и проводят конденсацию при температуре 1,5 ч до вязкости 12,2 Ст и рН=4,85. Полученнуюсмолу нейтрализуют щелочью до рН=8,1и концентрируют под вакуумом довязкости 68 Ст по ВЗ. Смолу охлаждают до (25-30) С и сливают.П р и м е р 13. Приготавливают реакционную смесь аналогично примеру 1, нагревают до температуры кипения (95+3) С, вводят 121, 15 г (0,05 моль) полиэтиленгликоляс молекулярной массой 1530 и концентрацией в 63,13% и проводят конденсацию при температуре кипения 1 ч 25 мин до рН=5,6 и вязкости 12 Ст по ВЗ. Нейтрализуют полученную смолу щелочью до рН=8,5 и концентрируют под вакуумом до 78 Ст по ВЗ. Охо лаждают полученную смолу до (25-30) С и сливают.П р и м е р 14. Приготавливают реакционную смесь, как в примере 1, добавляют 20 г (0,02 моль) сухого полиэтиленгликоля с молекулярной массой 1000, нагревают до температуры кипения и концентрируют при этой температуре 1,5 ч до вязкости 16 Ст по ВЗи рН=5,2, Нейтрализуют полученную смолу щелочью и отгоняют воду под вакуумом до вязкости 75 Ст по ВЗ, охлаждают смолу до (25-30) С и сливают. 5 10добавляют 162 г 37%-ного формалина, при смешении компонентов наблюдается экзотермическая реакция и температура самопроизвольно поднимается до 55 С, далее продолжают нагревание до0 50 температуры кипения и далее в течение 1 ч до вязкости 12,5 Ст по ВЗи рН=5,4, после чего проводят нейтрализацию смолы щелочью до рН=7,2 и концентрируют под вакуумом при55 (60+5) С до вязкости 85 Ст по В 3-1. Загружают 3 1,8 г (О,З моль) диэтиленгликоля и проводят конденсацию аналогично примеру 15. П у и м е р 15. В трехгорлуюколбу, снабженную обратным холодильником, мешалкой и термометром, помещают 60 г карбамида (1 моль), 162 г37%-ного формалина (2 моль формальдегида). После растворения карбамида добавляют 20,4 г 25%-ного водногоаммиака (0,3 моль аммиака), Темпера-тура после смешения компонентов поднимается до 55 С. рН становится равным 8,5, Далее нагревают реакционнуюсмесь до температуры кипения и конденсацию проводят 1,5 ч до достиже-ния вязкости 12,5 Ст по ВЗирН=5,2, после чего нейтрализуютполученную смолу щелочью до рН=7,5и концентрируют ее пад вакуумом при(60-"5) С до вязкости 100 Ст по В 3-1.Далее загружают 31,8 г (0,3 моль)диэтиленгликоля, нагревают до темгературы кипения и прп этой температуре и рН=7,3 выдерживают смесь 35 45 мин, после чего смолу нейтрализуют щелочью до рН=8,5 охлаждаютодо (25-30) С и сливают в банку.П р и м е р 16. В трехгорлуюколбу, снабженную обратным холодильником, мешалкой и термометром, помещают 60 г карбамида (1 моль) и20,4 г 25%-ного водного аммиакаП р и м е р 17. В трехгорлую колбу, снабженную обратным холодильником, мешалкой и термометром, помещают 60 г карбамида, 20,4 г 25 .-ного аммиака водного (0,3 моль аммиака), 40 г воды и 63,8 г параформа (2 моль Формальдегида) с концентрацией 94%, перемешивают до растворения, при этом температура реакционной смеси поднимается до 75 С. Далее нагревают смесь до температуры кипения и конденсируют при этой температуре 45 мин да вязкости 75 Ст по ВЗи рН=5,2.Нейтрализуют полученную смолу щелочью до рН=7,5, вводят 31,8 г (0,3 моль) диэтиленгликоля и проводят конденсацию аналогично примеру 15.П р и м е р 18. В трехгорлую колбу, снабженную обратным холодильником, мешалкой и термометром, загружают 100 г карбамидоформальдегндного концентрата 85 ., содержащего 60 г (2 моль) Формальдегида и 26 г (0,43 моль) карбамида, добавляют 34,2 г (0,57 моль) карбамида 22,2 г 23 -нога водного аммиака (0,3 моль аммиака), перемешивают до растворения, нагревают да температуры кипения (95+3) С и конденсируют при этой температуре 70 мин до вязкости 60 Ст по ВЗи рН=5,2. Нейтрализуют полученный конденсат щелочью да рН=7,2, вводят 31,8 (0,3 моль) диэти ленгликоля и проводят конденсацию аналогично примеру 15,П р и м е р 19. В трехгорлую колбу, снабженную обратньи холодильником, мешалкой и термометром, помещают 339 г Формалина с концентрацией 59,0(6,66 моль Формальдегида), нейтрализуют его щелочью до рН=5,0, добавляют 200 г карбамица (333 моль) и 83,4 г 20,4-ного водногс аммиака (1 моль аммиака). При смешении компонентов температура поднимается доо88 С, нагревают смесь до температуры кипения (95+3) С и конденсируют при этой температуре 70 мин от рН=7, 83 (в начале кипения) до рН=5, 6, нейтрализуют щелочью до рН=7,0, вводят 106,1 г (1 моль) диэтиленгликоля и конденсацию продолжают 45 мин до вязкости 90 Ст по ВЗ, Нейтрализуют полученную смолу щелочью до рН=8,3, охлаждают до (25-30) С и сливают, . П р и. м е р 20, В трехгарлуюколоу, снабженную холодильникам, термометром и мешалкой, помещают 923 г(1 О моль .карбамида) с рИ=9,55, затем добавляют 265,3 г 20 .-ного аммиака водного (Э, 1 моль аммиака).После смешения рН становится10 равным 12,3, Далее загружают 1621 г37%-нага формалина (20 моль фармальдегида), рН=9,05, температура самоопроизвольно поднимается до 68 С. Далее нагревают смесь до температуры15 кипения и выдерживают при этой температуре 15 ч до вязкости 12,0 Стпо ВЗи рН,0 , неитрализуюткснденсациокный раствор щелочью дорН=75 и кснцен-рируют под вакуумом20 до вязкости 100 Ст па ВЗ, добавляют 318,3 г (3,1 моль) диэтилен -гликоля и ведут конденсацию аналогично пример; 15,П р и м е р 21. В трехгорлуюколб., снабженную обратным холодиль ником, мешалкой и термометром, загружают 60 г карбамида 1 моль)178,3 г 37 "нога Формалина (2,2 моль),20,4 г 25 .-ного водногс аммиака30 (0,3 моль), температура при смешениикомпонентов поднимается до 58 С,рН становится равным 8,5. Далее нагревают смесь да температуры кипения, вводят 31,83 г (0,3 моль) диэтиленгликсля и про:водят конденсациюпри этой температуре 1,5 ч да вязкости 12,5 Ст по ВЗи рН=5,3, нейтрализуют шелочью до рН=8,8 и кснцентрир;ют пад вакуумам дс вязкости,10 65 Ст по ВЗ, охлаждают смолу исливают,П р и м е р 22, В трехгарлуюколбу, снабженную обратным холодильником, мешалкой и термометром, загружают 60 г карбамида (1 моль),145,9 г 37 -ногс формалина (1,8 мольформальдегида), 20,4 г 25%-нога ваднога аммиака и далее проводят синтезаналогично примеру 15.П р и и е р 23. В трехгорлуюколбу, снабженную обратным холодильником, мешалкой и термометром, номещают 60 г (1 моль) карбамида,162,1 г 37 -ного формалина (2 моль55 формальдегида) и. 17 г 25 -ного водного аммиака (0,25 моль аммиака) ипроводят синтез аналогично примеру 15, 1240763П р и м е р 24. В трехгорлую колбу, снабженную обратным холодиль ником, мешалкой и термометром, помещают 60 г (1 моль) карбамида, 162 г 37 .-ного формалина (2 моль формальдегида) и 2,2 г 25%-ного водного аммиака (0,4 моль аммиака) и проводят синтез аналогично примеру 15,Во всех примерах для нейтрализации использовали водный раствор едкого натра, а определение условной вязкости производили по ГОСТ 8420-77 по вискозиметрам ВЗи ВЗпри (20+0,5) С. На основе модифицированной карбамидоформальдегидной смолы с кис.- лотным отвердителем приготавливают клей, В качестве кислотного отвердителя применяют 10 .-ный водный раствор щавелевой кислоты и используют его в количестве 10 от массы смолы. Компоненты клея перемешивают 10-15 мин.Склеивают образцы из древесины в виде прямоугольной призмы с основанием 20 х 20 мм, длиной 300 мм и зубчатым соединением посередине длины. Клей наносится на склеиваемые поверхности в количестве 350 г/м, заклеивают образцы в вайме и выдержн вают 3 с под давлением 0,3 МПа. Послеизвлечения образцов из ваймы производится техйологическая выдержка образцов на воздухе 24 ч, и затем определяется прочность склеивания, ко О торая характеризуется пределом прочности зубчатых клеевых соединенийдревесины при статическом изгибе (поГОСТ 15613,480)Предел прочности 40,0-60,0 МПа.15 Поскольку при эксплуатации клеевые соединения воспринимают значительные статические и динамические нагрузки, то проверяется также прочность после ускоренного циклического 20 старения - воздействия 10000 циклонпульсирующих нагрузок на клеевыесоединения.В табл, 1 представлены свойствамодифицированных карбамидоформальде гидных смол, полученных по предлагаемому и известному способам.В табл. 2 приведены сравнительные свойства модифицированных карб-,О м р сч о се ол сч Ф се ее Э о о о реч сч а о лсч сч е- счсс ю ю о о о е сч м еч е сч о р е ф ф се а л л ф ом м о о О еч ечсчсч ф Вод ов о а е- оа а ф ю л л л л о е о о о еч 1 1 1ю Щ есч а ч м м л о се сч о1чесч а в 1- аФ е; ф о оть Фе сч м " сч еч ф и Юсе Ф с О ОО О О Се 1 о1240763 14 3 Таблица 2 лы условная попосле Прочность, МПа с,ле мес. 10 Предлагаема о е 100 Не бо- Не более 130 лее 300 40-60 6-15 е ме- Не боее 75 лее 0,3 звестная 1 модифицированная пр пиленгликолкарбамидоф мальдесмола-8же Образцы разрщаются 3 мод рованная диэтиленглиНе ме- Не бо" 18-22 40-70 40нее лее 2,575 0 5 12 Составитель Б, Гриш Техред П.ОлейникРедактор И. Сегляник еи е Заказ 3454 одписно комитет и откры д. 4 О ская н Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,Модифицваннаякарбамидформальгидная спиртамикарбамидо- формальдегидная смола колем кармидоформалцегиднаясмола Тираж 47 ВНИИПИ Государственног по делам изобретени 3035, Москва, Ж, Ра

СмотретьЗаявка

3827152, 20.12.1984

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПЛАСТИЧЕСКИХ МАСС ИМ. Г. С. ПЕТРОВА, ВСЕСОЮЗНЫЙ ПРОЕКТНО-КОНСТРУКТОРСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ МЕБЕЛИ

ПУХОВИЦКАЯ АНЯ НИСОВНА, СОКОЛОВА СВЕТЛАНА ИЛЬИНИЧНА, ПОТЕХИНА ЕКАТЕРИНА СЕРГЕЕВНА, МИНАЕВА ВАЛЕНТИНА ВАСИЛЬЕВНА

МПК / Метки

МПК: C08G 12/40

Метки: карбамидоформальдегидных, модифицированных, смол

Опубликовано: 30.06.1986

Код ссылки

<a href="https://patents.su/8-1240763-sposob-polucheniya-modificirovannykh-karbamidoformaldegidnykh-smol.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения модифицированных карбамидоформальдегидных смол</a>

Предыдущий патент: Способ получения п-изопропенилфенолформальдегидного олигомера

Следующий патент: Эпоксидная композиция

Случайный патент: Тракторный путепереукладчик