Способ получения циклооктенкарбоновой кислоты

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1766906

Авторы: Агаев, Бланштейн, Богданова, Гаврилова, Гвоздовский, Ефимова, Зейналов, Керимов-Печорин, Кузьмина

Текст

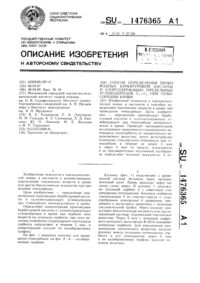

(5 но-производственработке и внедреоцессов, Институт сов им. Ю,Г.Мамеоос ход 91 - 92%. Реа Р-Н, С ейналов, М,Кери- В,М,Гаврилова,данова, Г.В,Кузь 15 ими- пол- слот Н Известен способ ния циклооктадиенализатора состава Ьп преимущественно тр вивалент кислоты, п идрокарбо ,5 в присут РсХп, гдефенилфосф реимущест ксилировастаи; ката - лиганд, ин; Х - экенно НО; ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(71) Ленинградское научное объединение по разнию нефтехимических прнефтехимических процесдалиева(56) 1, Патент США Л. 350кл. С 07 С 69/28, 1970.2, Патент ФРГ М 122кл, 12 о 27, 1967,3. Патент США М 367кл. С 08 Н 17/36, 1969.4, Патент ФРГ М 214кл, С 07 С 51/14, 1971,Изобретение относится к областческой технологии, точнее к способаучения циклооктенкарбоновыхобщей формулы где й - Н, СНз,Эти кислоты могут найти применение в качестве полупродуктов при синтезе медицинских препаратов, инсектицидов, пластификаторов спецназначения и т,п.В литературе описаны способы синтеза кислотыгидрокарбоксилированием циклодиена - циклооктадиена,5, получение которого каталитической циклодимеризацией бутадиена предложено для промышленного внедрения. Указанная кислота с выходом 4) СПОСОБ ПОЛУЧЕНИЯ ЦИКЛООКТЕНАРБОНОВОЙ КИСЛОТЫ ость изобретения: продукт гент1:циклооктадиен,5. Реагент 2:СО, Условия реакции; в воде, в присутствии катализато- ра - диоктакарбонила кобальта, модифицированного пиридином, при 30 - 35 МПа, при температуре, равномерноповышагсщейся в интервале от 120 - 125 до 175 - 180 С со скоростью подъема 0,42 - 0,50 С/мин при молярном соотношении Н 20:углеводород = = (1 - 6):1; Со:углеводород = (0,001-0,2):1; и и риди н; Со = (2 - 10):1, 1 табл,около 33% может быть получена пг и гидрокэрбоксилировании циклооктадиена -1,5 при температуре 30 - 180 С (преимущественно 50 - 150 С) и давлении СО 2,5- 100,0 МПа (нагрев до рабочей температуры при давлении предпочтительно 36,0 МПа, проведение реакции - при давлении предпочтительно 70,0 МПа). Катализатор синтезируется в процессе опыта из Рб металлического на инертном носителе, лиганда - трифенилфосфина (ТФФ) и неорганической кислоты (преимущественно НС) 1),щ+п = 3 или 4, Процесс протекает при температуре 20 - 250 С (преимущественно 70 - 170 С) и давлении СО 7,5 - 100,0 МПа (и реимущест вен но 30,0 - 70,0 М Па). Выход 5-циклооктенкарбоновой кислоты составляет 48,0 - 51,0% 2.Указанные способы характеризуются невысокими выходами целевых продуктов.Наиболее близким по технической сущности й дбстигаемым результатам является спбсоб получения кислоты 1 гидрокарбоксилированием циклооктадиена,5 в ирисутствии смешанного катализатора, состоящего из Рб-содержащего комплекса состава Р(СбНб)з 2 Рг 1 С 12 и хлорида алюминия А Сэ.Процесс синтеза протекает при 105 - 108 С и давлении СО 13,6 МПа в течение 2 ч. Концентрация Н 20 1 моль/моль углеводорода, Рс металлического в жидкой фазе 0,2 10 моль, соотношение А 1:Рс = = 10,5 моль/моль, Выход 5-циклооктенкарбон вод, кислоты составляет 88,0% на исходь й углеводород 3 (прототип).Кислота 11 по аналогии с кислотой может быть получена гидрокарбоксилированием соответствующего циклодиолефина - 3,7-диметилциклооктадиена,5, Последний синтезируется в промышленных условиях каталитической циклодимеризацией пиперилена, который является побочным продуктом крупнотоннажного производства изопрена, а также может быть выделен из С 5-фракции продуктов пиролиза бензина. Авторы установили, что выход кислоты 11, полученной по способам 1 - 3, практически не отличаются от выходов кислоты 1 в аналогичных условиях синтеза,Недостатком способа-прототипа 3 является относительно небольшой выход це-. левых кислот, затрудняющий внедрение способа в промышленности,Кроме того, недостатками всех описанных способов, в том числе и прототипа, являются сложность синтеза исходных катализаторов, а также невозможность избежать потерь при их регенерации, что усугубляется дефицитностью и высокой стоимостью применяемого в составе катализаторов Рб, Наличие в катализаторах галоидов вызывает значительную коррозию аппаратуры, вследствие чего ее необходимо изготавливать из таких дорогостоящих, стойких к коррозии сплавов, как хастеллой,Цель изобретения - увеличение выхода циклооктенкарбоновых кислот,Для получения указанных кислот методом гидрокарбоксилирования применение в качестве катализаторов карбонилов кобальта, возможно модифицированных тре 45 ратурные проблемы, не позволяет получить целевой продукт с высоким выходом,50 55 5 10 15 20 25 30 35 40 тичными аминами (предпочтительно пиридином), наиболее целесообразно. Преимущества указанного катализатора заключаются в том, что Со является более доступным металлом, чем Рб, синтез Со-катализатора и его регенерация освоены в промышленности, происходят с минимальными потерями и процесс менее коррозионно-активен,Найдено, что при гидрокарбоксилировании циклооктадиена,5 и 3,7-диметилциклооктадиена,5 не происходит в значительной степени перемещение двойных связей, ведущее к образованию системы сопряженных двойных связей, Поэтому закономерности присоединения СООН- группы к двойным связям указанных диенов должны быть такими же, как и для моноолефинов. Отсюда вытекает, что для гидрокарбоксилирования укаэанных циклодленов в непредельные кислоты 1 и 11 могут быть использованы способы гидрокарбоксилирования олефинов в монокарбоновые кислоты,Описан ряд способов гидрокарбоксилирования олефинов в монокарбоновые кислоты в присутствии карбонилов кобальта, модифицированных пиридином. Так, известен способ получения высших монокарбоновых кислот гидрокарбоксилированием олефинов Со и выше в присутствии каталитической системы диоктакарбонил кобальта (ДО К)+пиридин при постоянной температуре в интервале 120-180 С и даелении СО 7,0 - 25,0 МПа, Соотношение Н 20:олефин = 1-6 моль/моль, Со;олефин = = 0,001 в ,2 моль/моль, пиридин,Со = 1 - 10 моль/моль, Время реакции составляет 0,25 - 3,0 ч, выход СЖК при 100%-ной конверсии олефина 61,4-72,8 О/ на исходный олефин 4. Однако, как показывают приведенные выше данные по выходу целевого продукта, замена палладиевого катализатора на ДОК, модифицированный пиридином, решая некоторые технологические и аппаЦель достигается проведением процесса гидрокарбоксилирования циклооктадиена,5 или 3,7-диметилциклооктадиена,5 до 5-циклооктенкарбоновой или 3 7-диметил-циклооктенкарбоновой кислгты также в присутствии ДОК с добавкой пиридина, но не при постоянной температуре а в переменном температурном режиме с постепенным повышением температуры от . 120 - 125 до 175 - 180 С при скоросТи подьема от 0,42 до 0,50 С/мин, Выход ,елевых кислот составляет 91 - 92% на исходное сырье.Отличие предлагаемого способа от способа-прототипа заключается в том, что процесс проводят не при постоянной, а при переменной, постепенно повышающейся в течение опыта температуре от 120 - 125 до 175-180 ОС со скоростью подъема от 0,42 до 0,50 С/мин и в присутствии в качестве катализатора вместо Рб-содержащего комплекса в смеси с галогенидом металла кобальтпиридинового соединения в виде карбонилов кобальта, модифицированных пиридином, Процесс ведут при молярном соотношении Н 20 П = (1:6);1; кобальт;П = = (0,001-0,2):1; пиридин:кобальт = (2-10):1,Преимуществом предлагаемого способа по сравнению со способом-прототипом является увеличение выхода целевых продуктов с 88,0 до 91,0-92,0%, Дополнительные преимущества заключаются в возможности использования менее дорогостоящего катализатора и типовой аппаратуры высокого давления,Установлено, что проведение процесса с изменением режима нагрева реагентов, а именно при постоянной температуре 120 и 180 С, при ступенчатом подъеметемпературы в интервале от 120 до 180 С со скоростью подъема вне предлагаемых пределов, при равномерном подъеме температуры от тнач120 до 175 С, от снач125 до 180 С и от начальной температуры 120-125 до 1 кон175 С уменьшает выходы целевых кислот. Равномерный нагрев от -120 до 185 С не влияет на показатели процесса, увеличение т,он до 190 С приводит к снижению выхода целевых продуктов.Изменение давления СО35,0 МПа и30,0 МПа вызывает уменьшение выхода целевых кислот,Увеличение соотношения Н 20:углеводород6 моль/моль приводит к снижению выхода целевых кислот,Изменение соотношения Со:углеводород0,001 моль/моль и 0,2 моль/моль вызывает уменьшение выхода целевых кислот.Увеличение соотношения пиридин;Со10 моль/моль приводит к снижению выхода целевых кислот,Увеличение времени реакции2 ч не влияет на выход целевых продуктов, однако экономически нецелесообразно, Уменьшение времени реакции2 ч вызывает снижение выхода кислот,Следующие примеры иллюстрируют предлагаемый способ.П р и м е р 1. В реактор, снабженный перемешивающим устройством, помещают 122 мл (108 г) циклооктадиена,5, 18 мл Н 20, 34,5 г Со 2(СО)8 и 32 мл пиридина, Со 5 10 отношение Н 20:углеводород = 1 моль/моль. кобальт;углеводород = 0,2 моль/моль, пиридин:кобальт = 2 моль/моль, Реактор продувают СО и под давлением СО = 10 МПа нагревают до 120 С, Затем поднимают давление СО до 35,0 МПа и включают мешалку. Реакцию проводят при переменной температуре 120 - 180 С с равномерным ее подьемом в течение 2 ч,15 20 25 30 35 40 45 50 55 После окончания реакции охлаждаютреактор и стравливают СО, Продукты реакции разделяют на две фазы - водную и углеводородную. Последнюю анализируют насодержание 5-циклооктенкарбоновой кислоты методом ГЖХ. Количество указаннойкислоты составляет 141,7 г, что соответствует выходу 92,0% в расчете на исходный углеводород.П р и м е р 2. Проводят в условияхпримера 1, но в интервале температур 125 -180 С, Рсо = 30,0 МПа, время реакции2 ч, соотношение Н 20;циклодиен6 моль/мол ь; Со: ци клоди ен0,001 моль/моль, пиридин;Со == 10 моль/моль,Выход 5-циклооктенкарбоновой кислоты составляет 91%,П р и м е р 3, Проводят в условияхпримера 1, но в качестве исходного сырьяиспользуют 3,7-диметилциклооктадиен,5.Интервал температур 120-175 С Рсо =35,0 МПа, концентрация Н 201 моль/моль углеводорода. Со0.02 моль/моль углеводорода, пиридина -2 моль/моль кобальта. Выход 3,7-диметил 5-циклооктенкарбоновой кислоты составляет 92%,П р и м е р 4. Проводят в условияхпримера 3, но в интервале темпера 1 ур 120 -180 С, при Рсо = 30,0 МПа. КонцентрацияН 20 = 6 могь/моль циклодиена, Со -0,001 моль/моль циклодиена, пиридина -10 мол ь/мол ь Со, В ы ход 3,7-диметил-циклооктенкарбоновой кислоты составляет91,0%.П р и м е р 5. Проводят в условияхпримера 3, но в интервале температур 125175 С при Рсо = ЗЗ,О МПа, КонцентрацияН 20 3 3 моль/моль углеводорода, Со -0,05 моль/моль углеводорода, пиридина -5 моль/моль кобальта. Выход 3,7-диметил 5-циклооктенкарбоновой кислоты составляет 91,4%.П р и м е р 5, Проводят аналогичнопримеру 3, но подъем температуры ступенчатый; 120 - 150 С 1 ч, 150 - 175 С 1 ч Скорости подъема температуры соответственно0,50 С/мин и 0.42 С/мин, Выход целевойкислоты 91,5%,П р и м е ры 6-22 для сравнения.П р и м е р б. Проводят гидрокарбоксилирование циклооктадиена,5 в условияхпримера 1, но тсопв = 120 СП р и м е р 7. Проводят гидрокарбоксилирование 3,7-диметилциклооктадиена,5в условиях примера 4, но теолог=180 С.П р и м е р 8. Проводят аналогичнопримеру 1, но подъем температуры ступенчатый; 120 - 140 С 1 ч, 140 - 180 С 1 ч,П р и м е р 9. Проводят аналогичнопримеру 3, но подъем температуры в интервале 115-175 С.П р и м е р 10, Проводят аналогичнопримеру 2, но подъем температуры в интервале 130 - 180 С,П р и м е р 11. Проводят аналогичнопримеру 5, но подъем температуры в интервале 125-165 ОС.П р и м е р 12. Проводят аналогичнопримеру 4, но подъем температуры в интервале 120 в 1 С.П р и м е р 13, Проводят аналогичнопримеру 1, но Ро = 38 МПа.П р и м е р 14, Проводят аналогичнопримеру 4, но Рсо = 29 МПа.П р и м е р 15. Проводят аналогичнопримеру 3, но соотношение Н 20:углеводород = 7 моль/моль,П р и м е р 16, Проводят аналогичнопримеру 4, но соотношение Со:углеводород =0,0008 моль/моль.П р и м е р 17, Проводят аналогичнопримеру 3, но соотношение Со:углеводородП р и м е р 19. Проводят аналогично примеру 1, но время реакции 2,2 ч.П р и м е р 20. Проводят аналогично примеру 3, но время реакции 1,8 ч.П р и м е р 21. Проводят в условиях примера 2, но в пределах температур 125 - 190 С. Выход целевого продукта 87,6%.П р и м е р 22, Проводят в условияхпримера 3, но в пределах температур 120 - 10 170 С, Выход целевого продукта 88,2.Полученные результаты приведены в таблице.Формула изобретения 15Способ получения циклооктенкарбоновой кислоты общей формулыйНООС 20 Цгде В-Н, СНз; гидрокарбоксилированием циклоо.тадиена общей формулыР 25я где Я имеет указанные значения, при повышенных температуре и давлении в присутствии катализатора, о т л и ч а ю щ и и с я тем, что, с целью повышения выхода, процесс 30 проводят при 30 - 35 МПэ и равномерно повышающейся температуре в интервале от 120 - 125 Сдо 175 - 180 Ссоскоростьюподьема 0,42-0,50 град/мин, в качестве к тализатора используют диоктакарбонил кобальта, 35 модифицированный пиридином, процесс ведут и ри малярном соотношении Н 20:углеводород; 1 - б:1; кобальт:углеводород 0,001- 0,2:1; пиридин:кобальт 2 - 10:1,1766906 10 Условия опыта Выходкислотаа проход,Скоростьподъематенпературы, С/мин Примечание Пример ТемператураС Р, НПа Нолярмое отновение 2 ч Циклодиен Нао/угле- кобальт/ пиридин/водород углеводо" кобальтрод Й-Н(1), СН, (11) Лля сравнения Э 5 2,0 1 30 2,0 6 35 2,0 1 70,00ео,о85,7 с00 С 120 180 0,2 2 0,001 10 0,22 120-140- ступен 115-175 С 2 О 1 2,0 6 2,0 3 2,0 6 2,0 1 2,0 6 2,0 7 910 125-165 С 120-185 С 1 О 51 О П П 38 Нпа29 НПа Сипо. 1, но Рсо Сн.пр.4, но Рсо 10 10 88,8 2,0 6 2,0 1 2,0 6 2,2 1 0,0008 1 О 16 ЭО 17 П Е 5,Э 5 0,3 12 8 ВО,Э ЗО 0,001 91,8 0,2 Э 5 87,2 87,6 88,2 См,пр,Э, но ю1,8 ч См,пр,2, но с120-90 С См,пр,З, но С щ 120-170 С 1,8 1 2,0 62,0 1 0,20,0010,2 120-175 125-190 120-170 20 П 1 О 30 21 22 Составитель И,БланштейнТехред М.Моргентал Корректор Л Филь Редактор Заказ 3519 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб 4/5 роизводственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101 1 34 5 5 11 12 13 14 15 1 1 11 11 11 11 120-180 125-180 120" 175 120-180 125-175 120-150 150-175 115-175 130-180 125-165 120-85 120-180 120"180 125-180 120-180 120-175 125-180 120-180 35 30 35 30 33 35 35 35 30 33 30 38 29 ЭО т 2,0 2,0 2,0 2,0 2,0 1,0 1,0 1 6 1 6 3 1 1 0,20,0010,20,0010,050,20,2 0,20,0010,050,0010,20,0010,001 21021 О522 92,0 91,0 92,0 91,0 91,4 91,5 89,5 88,3 83,0 91,9 89,2 89,8 ВЭ,0,50 0,46 0,46 0,50 0,42 0,50 0,42 См,пр,1, но См.пр,4, но См,пр,1, но температуры чатка См пр.3, но сСмлпр,2, мо с вСм,пр,5, но сСм,пр,4, но сСн.пр.2, но НСО 7 моль/мольуглеводородаСн,пр,4, гл Со 1 0,0008 молы

СмотретьЗаявка

4855524, 31.07.1990

ЛЕНИНГРАДСКОЕ НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ПО РАЗРАБОТКЕ И ВНЕДРЕНИЮ НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ, ИНСТИТУТ НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ ИМ. АКАД. Ю. Г. МАМЕДАЛИЕВА

ГВОЗДОВСКИЙ ГЕОРГИЙ НИКОЛАЕВИЧ, ЗЕЙНАЛОВ БАГАДУР КАСУМОВИЧ, КЕРИМОВ-ПЕЧОРИН МУЗАФАР ОГЛЫ, АГАЕВ БАГАДУР КЕРИМ ОГЛЫ, ГАВРИЛОВА ВАЛЕНТИНА МИХАЙЛОВНА, БЛАНШТЕЙН ИЛЬЯ БОРИСОВИЧ, БОГДАНОВА ЛАРИСА ВЛАДИМИРОВНА, КУЗЬМИНА ГАЛИНА ВАСИЛЬЕВНА, ЕФИМОВА ТАТЬЯНА МИХАЙЛОВНА

МПК / Метки

МПК: C07C 51/14, C07C 61/26

Метки: кислоты, циклооктенкарбоновой

Опубликовано: 07.10.1992

Код ссылки

<a href="https://patents.su/5-1766906-sposob-polucheniya-ciklooktenkarbonovojj-kisloty.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения циклооктенкарбоновой кислоты</a>

Предыдущий патент: Способ совместного получения азелаиновой и пеларгоновой кислот

Следующий патент: Способ получения циклооктенкарбоновой кислоты

Случайный патент: Устройство для разворота барабана с валками