В п т бдо: ягзупlt; • j е и 1. i

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

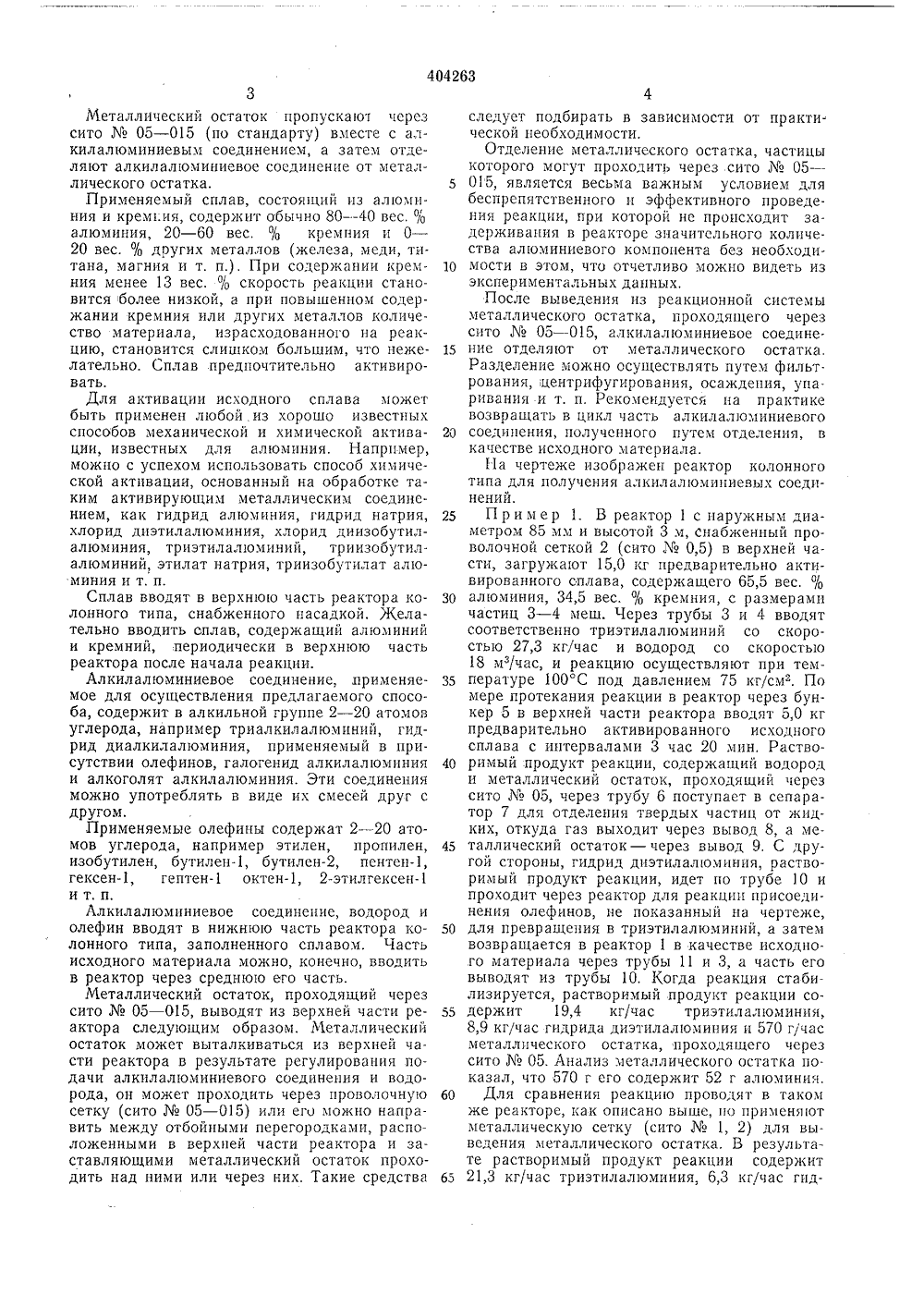

404263 О П И С А Н И Е ИЗОБРЕТЕН ИЯ Союз Советских Социалистических,РеспубликЗаявлено 1211.1971 ( М. Кл. С 07 5/О 0868/2 иоритет 19,11,1970,14586/70, Япония ооударстоееый комитетСовета Министров СССРоо делам изаоретенийи открытий ллетеньпубликовано 26.Х.1973 547.256.2.07 (088,8) та опуоликования описания 1.1 Ч,197 вторызобретения Иностранцыида, Ацуро Мацуи и Хидекими Ка(Япония)Иностранная фирмао Кемикал Компани Лимитед(Япония) Еиичи Ичик зу аявит Сумито СПОСОБ ПОЛУЧЕНИЯИЛАЛ 1 ОМИ Н И ЕВЫХСОЕДИ Н ЕН И Й 0 Зависимый от патентаПредлагается усовершенствованполучения алкилалюминиевых соеторые находят применение в качезаторов полимеризации.Известен способ получения алкилалюминие вых соединений, заключающийся в том, что сплав алюминия с кремнием, желательно активированный, содержащий 60 - 13% кремния, подвергают взаимодействию с водородом, алкилалюминием и олефином при нагревании 1 кли с водородом и алкилалюминием под давлением с выделением целевого продукта известными приемами.Сплав алюминия с кремнием берут в раздробленном состоянии, при этом размер ча стиц равен 0,991 - 0,833 мм, Металлический остаток выводят из колонны, а затем отделяют его от алкилалюминия, Однако этот способ характеризуется большой потерей исходных и целевого продуктов, сложностью, проведения 2 процесса.Цель изобретения - упрощение технологии процесса, создание непрерывного способа получения алкилалюминиевых соединений, Для достижения этой цели образующиеся в процес се реакции частицы остатка металла размером менее 0,147 мм, состоящего в основном из тех компонентов сплава, которые нс взаимодействуют с алкилалюминпевым соединением, непрерывно удаляют, при этом размер частиц исходного сплава должен быть больше, чем размер удаляемых частиц остатка металла,Таким образом, кремний в реакционной системе не накапливается и непрерывное проведение процесса возможно в течение продолжительного периода времени.Предлагаемый способ получения алкилалюминиевых соединений заключается в том, что сплав алюминия с кремнием подвергают взаимодействию с алкилалюминиевым соединением и водородом или с водородом, алкилалюмпниевым соединением и олефином при нагревании до 50 - 200 Спреимущественно до 100 - 150 С, под давлением преимущественно 10 - 300 кг/см.Образующиеся в процессе реакции частицы остатка металла размером менее 0,147 мм, состоящего в основном из тех компонентов сплава, которые не взаимодействуют с алкилалкминиевым соединением, непрерывно удаляют, При этом размер частиц исходного сплава должен быть больше, чем размер удаляемых частиц остатка металла. Он должен превышать 0,495 мм.Целевой продукт выделяют известными приемами, 404263Металлический остаток пропускают через сито05 - 015 (по стандарту) вместе с алкилалюминиевым соединением, а затем отделяют алкилалюминиевое соединение от металлического остатка.Применяемый сплав, состоящий из алюминия и кремния, содержит обычно 80 - -40 вес, % алюминия, 20 - 60 вес, о/, кремния и 0 - 20 вес. % других металлов (железа, меди, титана, магния и т. п.), При содержании кремния менее 13 вес. % скорость реакции становится более низкой, а при повышенном содержании кремния или других металлов количество материала, израсходованного на реакцию, становится слишком большим, что нежелательно. Сплав предпочтительно активировать.Для активации исходного сплава может быть применен любой из хорошо известных способов механической и химической активации, известных для алюминия. Например, можно с успехом использовать способ химической активации, основанный на обработке таким активирующим металлическим соединением, как гидрид алюминия, гидрид натрия, хлорид диэтилалюминия, хлорид диизобутилалюминия, триэтилалюминий, триизобутилалюминий, этилат натрия, триизобутнлат алюминия и т. п.Сплав вводят в верхнюю часть реактора колонного типа, снабженного насадкой. Желательно вводить сплав, содержащий алюминий и кремний, периодически в верхнюю часть реактора после начала реакции.Алкил алюминиевое соединение, применяемое для осуществления предлагаемого способа, содержит в алкильной группе 2 - 20 атомов углерода, например триалкилалюминий, гидрид диалкилалюминия, применяемый в присутствии олефинов, галогенид алкилалюминия и алкоголят алкилалюминия. Эти соединения можно употреблять в виде их смесей друг с другом.Применяемые олефины содержат 2 - 20 атомов углерода, например этилен, пропилен, изобутилен, бутилен, бутилен, пентен, гексен, гептеноктен, 2-этилгексени т, п.Алкилалюминиевое соединение, водород и олефин вводят в нижнюю часть реактора колонного типа, заполненного сплавом. Часть исходного материала можно, конечно, вводить в реактор через среднюю его часть.Металлический остаток, проходящий через сито05 - 015, выводят из верхней части реактора следующим образом. Металлический остаток может выталкиваться из верхней части реактора в результате регулирования подачи алкилалюминиевого соединения и водорода, он может проходить через проволочную сетку (сито05 - 015) или его можно направить между отбойными перегородками, расположенными в верхней части реактора и заставляющими металлический остаток проходить над ними или через них, Такие средства 10 15 20 25 30 35 40 45 50 55 60 65 следует подбирать в зависимости от практи. ческой необходимости,Отделение металлического остатка, частицы которого могут проходить через сито05 - 015, является весьма важным условием для беспрепятственного и эффективного проведения реакции, при которой не происходит задерживапия в реакторе значительного количества алюминиевого компонента без необходи. мости в этом, что отчетливо можно видеть из экспериментальных данных,После выведения нз реакционной системы металлического остатка, проходящего через сито05 - 015, алкилалюминиевое соединение отделяют от металлического остатка. Разделение можно осуществлять путем фильтрования, центрифугирования, осаждения, упа. ривания и т. п. Рекомендуется на практике возвращать в цикл часть алкилалюминиевого соединения, полученного путем отделения, в качестве исходного материала.На чертеже изображен реактор колонного типа для получения алкилалюминиевых соединений.П р и м ер 1. В реактор 1 с наружным диаметром 85 мм и высотой 3 м, снабженный проволочной сеткой 2 (сито0,5) в верхней части, загружают 15,0 кг предварительно активированного сплава, содержащего 65,5 вес. /о алюминия, 34,5 вес. % кремния, с размерами частиц 3 - 4 меш. Через трубы 3 и 4 вводят соответственно триэтилалюминий со скоростью 27,3 кг/час и водород со скоростью 18 м/час, и реакцию осуществляют при температуре 100 С под давлением 75 кг/см. По мере протекания реакции в реактор через оункер 5 в верхней части реактора вводят 5,0 кг предварительно активированного исходного сплава с интервалами 3 час 20 мин. Растворимый продукт реакции, содержащий водород и металлический остаток, проходящий через сито05, через трубу 6 поступает в сепаратор 7 для отделения твердых частиц от жидких, откуда газ выходит через вывод 8, а металлический остаток - через вывод 9. С другой стороны, гидрид диэтилалюминия, растворимый продукт реакции, идет по трубе 10 и проходит через реактор для реакции присоединения олефинов, не показанный на чертеже, для превращения в триэтилалюминнй, а затем возвращается в реактор 1 в качестве исходного материала через трубы 11 и 3, а часть его выводят из трубы 10. Когда реакция стабилизируется, растворимый продукт реакции содержит 19,4 кг/час триэтилалюминня, 8,9 кг/час гидрида диэтилалюминия и 570 г/час металлического остатка, проходящего через сито05. Анализ металлического остатка показал, что 570 г его содержит 52 г алюминия.Для сравнения реакцию проводят в таком же реакторе, как описано выше, по применяют металлическую сетку (сито1, 2) для выведения металлического остатка. В результате растворимый продукт реакции содержит 21,3 кг/час триэтилалюминия, 6,3 кг/час гидрида диэтилалюминия и 793 г/час металлического остатка, проходящего через сито1, 2, Анализ металлического остатка показал, что 793 г его содержит 275 г алюминия.П р им ер 2. В реактор, описанный в приме ре 1, но без проволочной сетки 2, загружают 15,0 кг предварительно активированного сплава, содержащего 73,3 вес. /о алюминия и 20,7 вес. кремния, с размерами частиц 6 - 10 меш, В реактор вводят триизоактилалюми ний со скоростью 7,9 кг/час, 11,2 кг/час изобутилена и 6,0 м/час водорода через трубу 4. Реакцию проводят при температуре 130"С под давлением 100 кг/см. По мере протекания реакции в реактор подают через бункер 5 в 15 верхней части реактора 5,4 кг предварительно активированного исходного сплава с интервалами 4 час.Растворимый продукт реакции, содержащий металлический остаток, проходящий через си то025, выводят из реактора 1, а затем вводят в сепаратор 7 для отделения твердых частиц от жидкости, из которого газ удаляют через вывод 8, а металлический остаток выгружают через вывод 9. С другой стороны, 25 часть триизобутилалюминия, растворимого продукта реакции, выводимого по трубе 10, возвращают в реактор в качестве сырья через трубы 11 и 3. Когда реакция стабилизируется, растворимый продукт реакции содержит 30 14,9 кг/час триизобутилалюминия и 406 г/час металлического остатка, проходящего через сито025.Анализ металлического остатка показал, что 406 г его содержит 46 г алюминия. Реакцию 35 можно проводить непрерывно без .каких-либо затруднений.П р и м е р 3. Неочищенный сплав получают непосредственным восстановлением смеси глины и боксита (сплав содержит, вес. /о. 40 алюминий 58,4; кремний 39,0; железо 2,1 и титан 0,5) и измельчают на валковой дробилке, что приводит к образованию исходного сплава, содержащего 22,5 вес. /о фракции с размерами частиц 3 - 4 меш, 41,7 вес. % фракции 45 4,8 меш, 26,5 вес. /о фракции 8 - 14 меш, 6,9 вес. % фракции 14 - 32 меш и 2,4 вес. /о фракции, проходящей через сито0,5.В реактор, описанный в примере 2, загружают 15,0 кг указанного предварительно акти вированного сплава, через трубу 3 вводят 7,9 кг/час триизобутилалюминия и через трубу 4 11,2 кг/час изобутилена и 6,0 м/час водорода. Реакцию проводят при температуре 100 С под давлением 100 кг/см-. По мере про текания реакции в раствор через бункер 5, расположенный в верхней части реактора, загружают 4,8 кг предварительно активированногс сплава с интервалами 4 час.Растворимый продукт реакции, содержащий 60 металлический остаток, проходящий через сито025, выводят из реактора, а затем вводят в сепаратор 7 для отделения твердых частиц от жидкости, из которого газ выпускают через вывод 8, а металлический остаток вы гружают через вывод 9. С другой стороны, часть триизобутил алюминия, растворимого продукта реакции, выводимого по трубе 10, возвращают в реактор в качестве исходного материала через трубы 11 и 3, Когда реакция стабилизируется, растворимый продукт реакции содержит 12,7 кг/час триизобутилалюминия и 546 г/час металлического остатка, проходящего через сито025. Анализ металлического остатка показал, что 546 г его содержит 47 г алюминия. Реакцию можно проводить непрерывно без каких-либо затруднений.Предмет изобретения1. Способ получения алкилалюминиевых соединений взаимодействием сплава кремния и алюминия с алкилалюминиевым соединением и водородом или с водородом, алкилалюминиевым соединением и олефином при нагревании и повышенном давлении с выделением целевого продукта известными приемами, отличающийся тем, что, с целью упрощения технологии процесса, образующиеся в процессе реакции частицы остатка металла размером менее 0,147 мм, состоящего в основном из тех компонентов сплава, которые не взаимодействуют с алкилалюминиевым соединением, непрерывно удаляют, при этом размер частиц исходного сплава должен быть больше, чем размер удаляемых частиц остатка металла.2, Способ по п. 1, отличающийся тем, что применяют сплав, содержащий 80 - 40 вес. % алюминия, 20 - 60 вес. /о кремния и 0 - 20 вес. других металлов, преимущественно предварительно активированный.3. Способ по пп. 1 и 2, отличающийся тем, что алкилалюминиевыми соединениями являются соединения, содержащие в алкильной группе 2 - 20 атомов углерода, например триалкил алюминий, гидрид диалкилалюминия, галогенид алкилалюминия и алкоголят алкилалюминия.4. Способ по пп. 1, 2 и 3, отличающийся тем, что в качестве олефинов используют олефины, содержащие 2 - 20 атомов углерода, например этилен, пропилеи, изобутилен, бутилен, бутилен - 2, пентен, гексен, гептен, октени 2-этилгексен.5. Способ по пп. 1 - 4, отличаощийся тем, что реакцию проводят под давлением 10 - .300 кг/ему.6. Способ по пп. 1 - 5, отличаощайся тем, что реакцию осуществляют при 50 - 200 С, преимущественно при 100 - 150 С.7, Способ по пп. 1 - 6, от,гичающийся тем, что реакцию проводят в реакторе колонного типа.8. Способ по пп. 1 - 7, от,гичаощийся тем, что исходные продукты вводят в нижнюю часть реактора колонного типа, заполненного сплавом, а металлический остаток удаляют из верхней части реактора при периодическом введении сплава в реактор.404263 Составитель О. Смирновадактор О. Кузнецова Техред Л. Богданова Корректор Т, Хворов каз 657/13ЦНИИП ПодписноССР Типография, пр. Сапунова,Изд. Мз 171сударственного комитетапо делам изобретений иМосква, Ж, Раушская Тираж 523 овета Министро открытий аб., д. 4/5

СмотретьЗаявка

14586

Иностранна фирма Сумитомо Кемикал Компани Лимитед Япони

Авторы изобретени витель Иностранцы Еиичи Ичики, Казуо Иида, Ацуро Мацуи, Хидекими Кадокура Япони

МПК / Метки

МПК: C07F 5/06

Опубликовано: 01.01.1973

Код ссылки

<a href="https://patents.su/4-404263-v-p-t-bdo-yagzuplt-j-e-i-1-i.html" target="_blank" rel="follow" title="База патентов СССР">В п т бдо: ягзупlt; • j е и 1. i</a>

Предыдущий патент: 404262

Следующий патент: 404264

Случайный патент: Устройство для перекрытия ствола скважины