Способ выделения метанола, формальдегида и высококипящих кислородсодержащих соединений

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1033492

Авторы: Абрамов, Баталин, Белгородский, Лестева, Руднев, Сазыкин, Софронов, Троицкий, Тульчинский, Черная

Текст

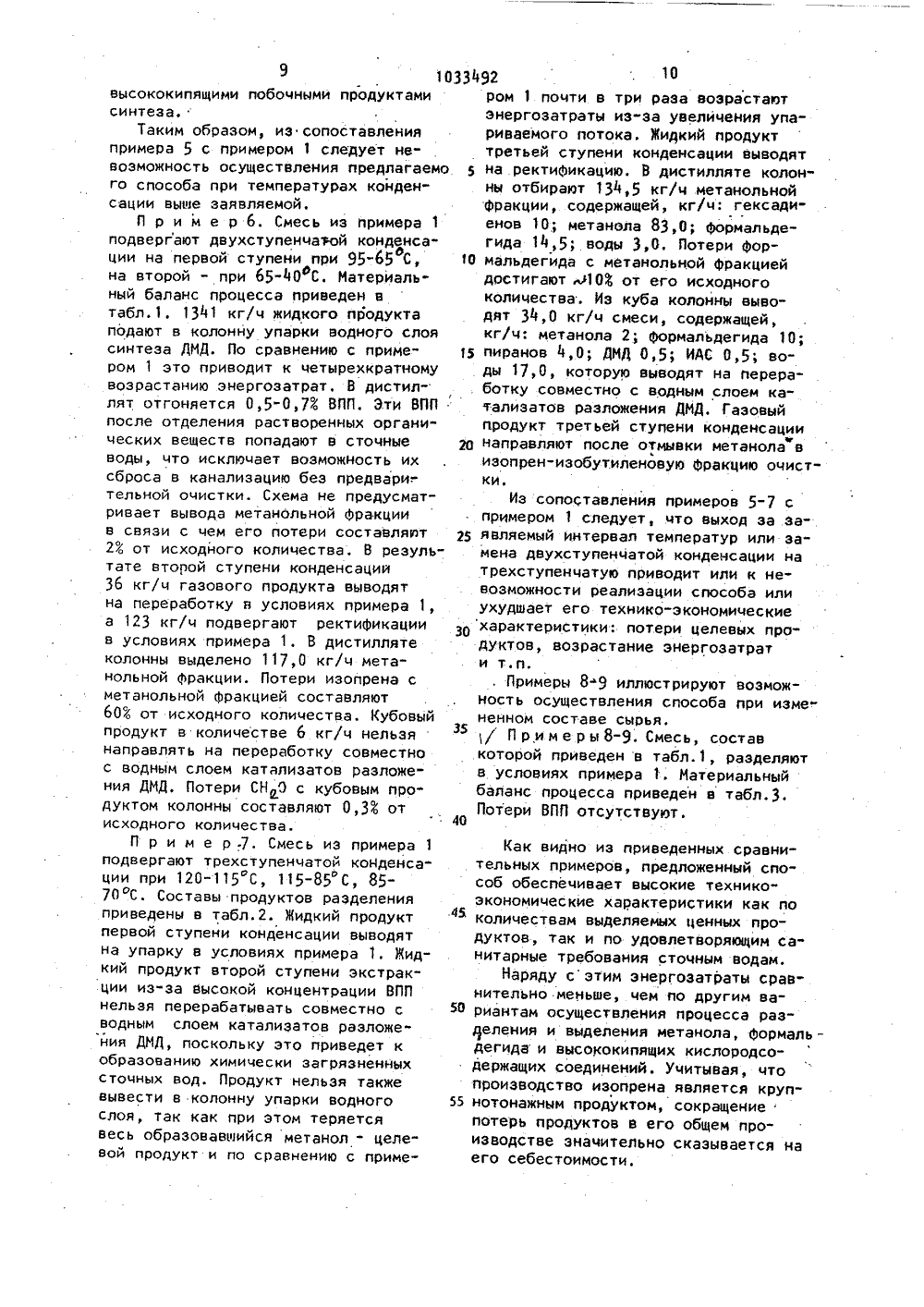

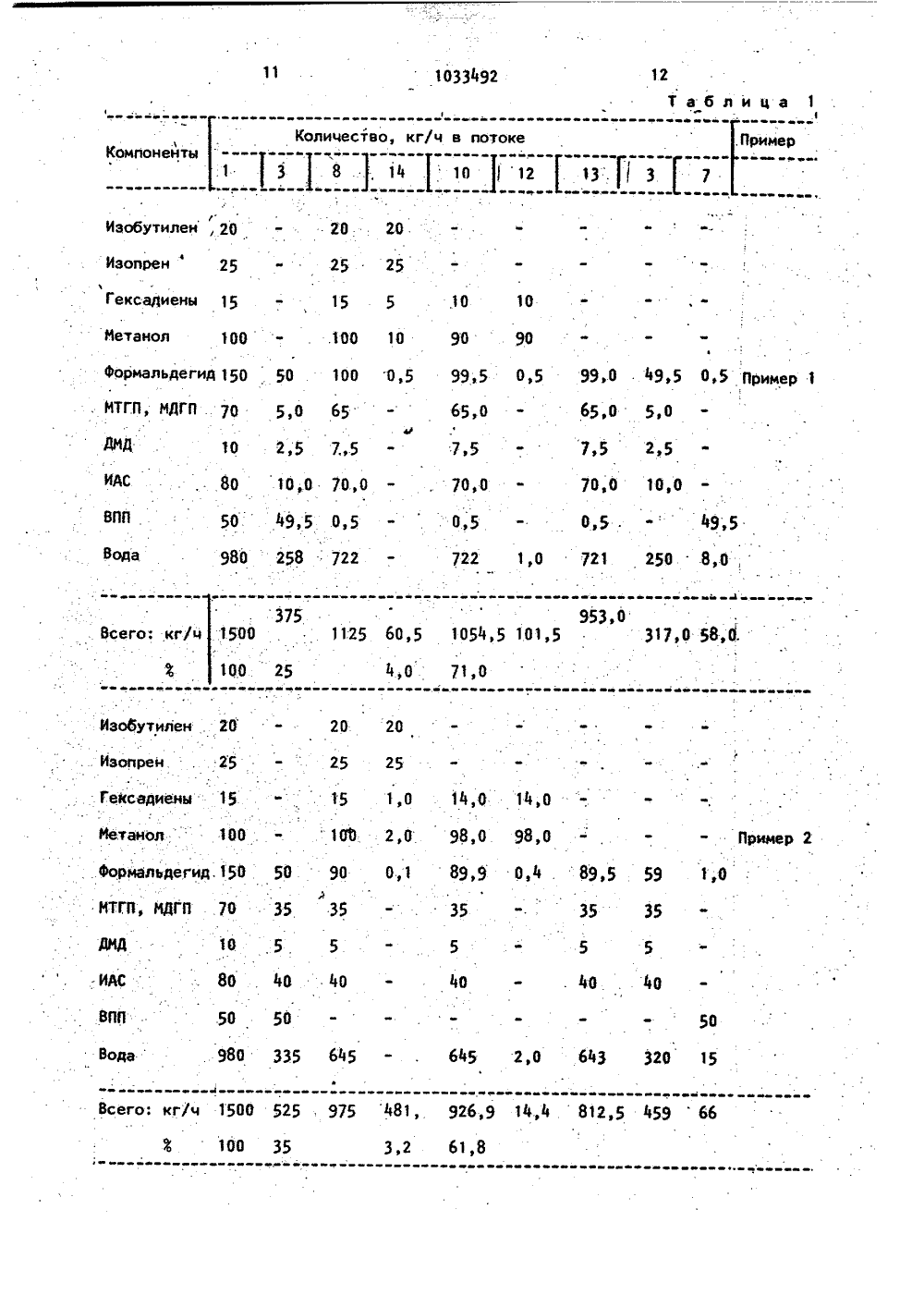

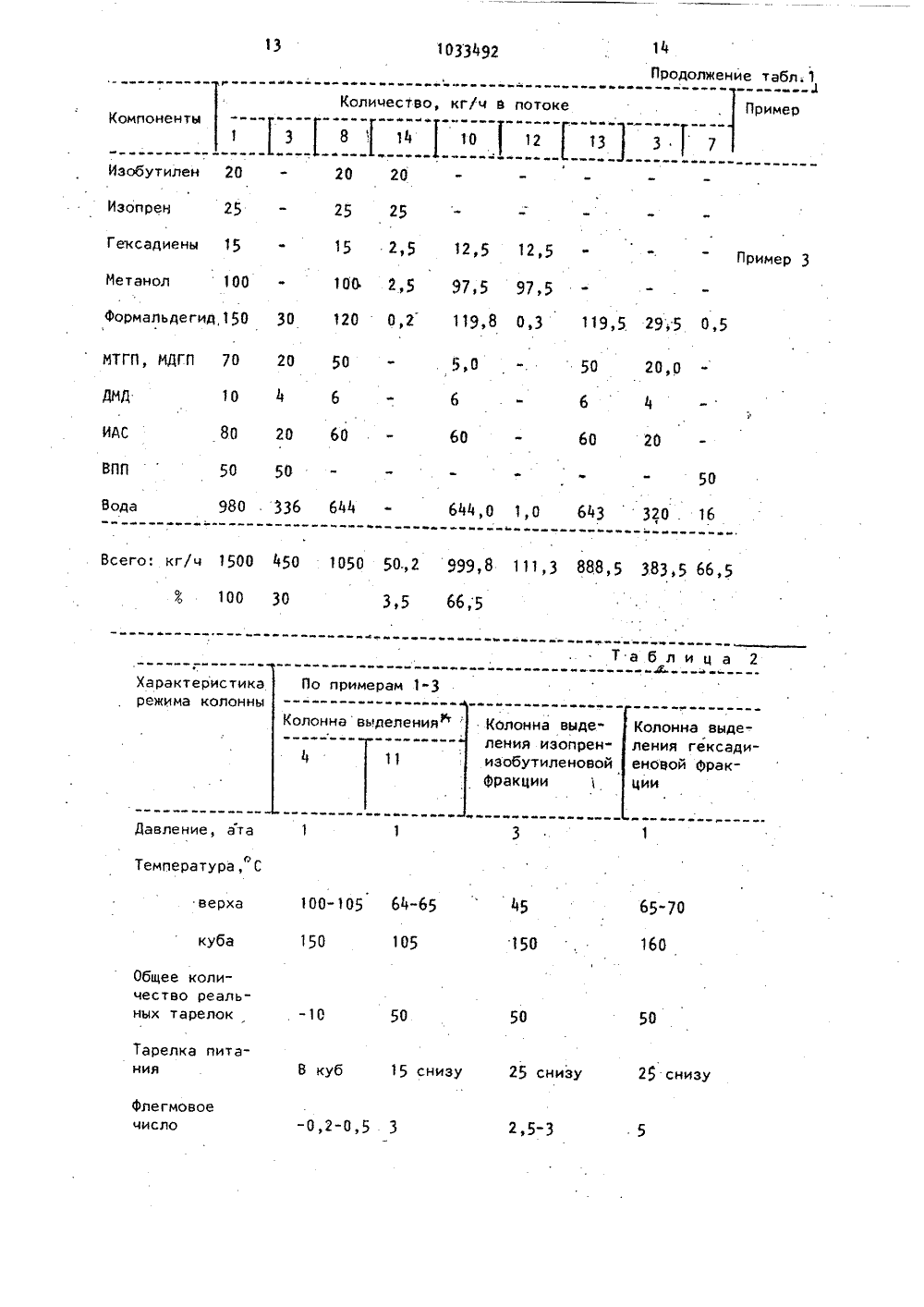

(51В ДЕТЕПЬСТ ВТОРСНОМ ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОбРЕТЕНИЙ И ОТНРЫТИЙ(54)(57) СПОСОБ ВЫДЕЛЕНИЯ МЕТАНОЛА ФОРИАЛЬДЕГИДА И ВЫСОКОКИПЯЦИХ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИИ из контактного газа - продуктов термокаталитического разложения высококипящих побочных продуктов синтеза 4,4-диметилдиоксана,3 в производстве изопрена, о т л и ч а ю щ и й с я тем, что контактный газ подвергают двухступенчатой конденсации сначала при 120-100 С в количестве 25-353;, затем при 100-70 С в количестве 62-72/ от поступающего потока, причем образующийся после первой конденсации водный раствор формальдегида и высококипящих побочных продуктов упариваютв колонне, из которой в виде дистиллята отбирают водный формальдегид,подвергаемый затем укреплению и кубовый продукт, направляемый в рециклпосле второй конденсации отделяютизопрен-изобутиленовую фракцию, промывают ее водой и возвращают на конденсацию совместно с контактным газом после разложения 4,4-диметилдиоксана,3, а получаемый конденсатректифицируют с выделением в видедистиллята полиазеотропа метанола суглеводородами С и С и кубовогопродукта - водного раствора, содержащего Формальдегид, метилдигйдропиран, 4,4-диметилдиоксан-.1,3 и изоамиленовые спирты, с последующейего ректификацией в рецикле - с водным слоем катализатов разложения4,4-диметилдиоксана,3 производства изопрена,18Продолжение табл 3 1033492 а ав в вити ееиттиее еа ее ат Количество, кгlч в потоке 1а Компоненты 13 1 81410 .1213Э7 ВПП 50 45 0 5,0 - 5,0 5 юО 975 ъО 800 175 980 Вода ев е тт е а а а е т т ю а в324в та е 1443,0 Всего, кг/и 1500 57,0 в 3 к исходному 100 96,2 74,6 21,6 П р и ю е р 6 20 Изобутилен 20 Изопрен 25 10 15 15 14,0 2,0 12 7) О 5,0 98,0 3,0 95,0 94,5 0,5 Гексадиены 15 Метанол 100 формальдегид 150 148 2;0 10 10 05 05 70 10 80 50 ВПП 980 980 Водааваиее теаа вВсего: кгlч 1500 1341 159 36 123 117 6,0 в 4 к исходному 1 ц 0,0 99 4 10 5 214 8 ф 2 П р и м е р 8Компоненты В исх смеси На третьей ступени конденсации На второй ступени конденсации В жидком В газово продукте продукте В жидком продукте В газовомпродукте 10,0 Изобутилен 2 25 зопрен ГексадиеныМетанол,О 95,0 85,Формальтдегид 0 250 10 5,0 О,ТГП, МДГП 70 б 8,0 4,0 т 0,5 0 5 0 Вод 9 20,тееет та аве еетаа аеев 3 5 1276,5 1071,5 205,0 134,5 Всего: кг/ч 150 100,85 71,4 13,7 4,0 т тв а е евт ее е е е ИАС ВПП исходномуколичествуе вае еКоличество, кг/чНа первой ступениконденсации 15,0100 О5 8, 75 0,5 О,в 20,0 25,01033492 Составитель Г.Андионхтор Г.Волкова Техред К.Иыцьо Корректор,О Билак лиал ППП "Патент", г, Ужгород, ул. Проектная,з 5552 Л 4 Тираж ч ВНИИПИ Государственног по делам изобретений 333035, Иосква, Ж, Подпикомитета СССРоткрытийушская наб д, 1 10334Изобретение относится к усовершенствованию производства изопренаиз изобутилена и формальдегида, вчастности, к новому способу выделения метанола, формальдегида и высо"кокипящих кислородсодержащих соединений из продуктов термокаталитического разложения высококипящих побочных продуктов синтезв 4,4-диметилдиоксана,3.ОКак известно, производство изопрена включает стадию синтеза 4,4-диметилдиоксана,3 - ДМД, в которой образуется широкая гамма высококипящихспиртов и кислородсодержащих продуктов - эфиров, полуформалей, которыеназываются ВПП - высококипящие побочнне продукты,ВПП подвергают каталитическомутерморазложению при температуре около 350 С на алюмосиликатных контактахПолучаемый контактный газ содержитуглеводороды - изопрен, гексадиены,метанол, формальдегид, метилдигидропиран -МДГП, метилентетрагидропиранМГГП, непредельные изоамиленовые спирты-ИАС, неразложенные ВПП.В другой системе проводят каталифтическое разложение ДМД при 280-320 Сна кальций-фосфатных катализаторах,Образующийся контактный газ разложения ДМД содержит изопрен, изобутиленформальдегид метилгидропиран-МДГП,метилентетрагидропиран-МГГП, изоамиленовые спирты - ИАС, неразложенныйДМД, высококипящие продукты разложения ДМД, образующие так называемуюфракцию "зеленого масла", Контактныйгаз подвергают конденсации, в результате чего образуется два слоя: водныйи масляный, которые разделяются и перерабатываются раздельно.Из масляного слоя выделяют изопрен-изобутиленовую фракцию, которую очищают и концентрируют, Кубовыйпродукт от фракционной отгонки вышеуказанной фракции подвергают многоступенчатой ректификации, в результате чего отгоняется фракция МТГП,МДГП, а затем в вакууме отгоняют фракцию возвратного ДМД от "зеленЬго 5 Омасла" и возвращается в рецикл.Из водного слоя катализатов разложения ДМД, содержащего формальдегидводу, и растворенные органические вещества - МТГП, МДГП, ДМД, ИАС, приректификации при атмосферном давле"нии отгоняются фракции водных азеотропов органических веществ, а кубо 92 2вый продукт - водный формальдегид подвергается дальнейшему укреплению в колонне, работающей при повышенном, давлении, и в дистиллят которой отгоняет " 401-ный формальдегид, который возвращается на стадию синтеза ДМД, а кубовый продукт колонны укрепления - вода сливается в сточные воды 1 1,Однако подобный способ разделенияне пригоден для разделения продуктовразложения ВПП, ибо не исключается возможность попадания в изопрен каталитических ядов процесса полимеризации - метилаля, метил-трет-бутилового эфира.Кроме того, известно, что разделение продуктов ВПП возможно вести по аналогичной и вышеуказанной схеме, т.е. при полной конденсации контактного газа с разделением водногомасляного слоев21.Однако эта рекомендуемая схемапроцесса разделения не подтвержденаподробными количественными даннымикак по режимам, так и по получаемымрезультатам с учетом определеннойпоследовательности переработки,В этой связи разработка способавыделения метанола, формальдегида,высококипящих кислородсодержащихпродуктов для промышленного произ"вадства изопрена является необходимой.Целью изобретения является разработка способа выделения метанола,формальдегида и внсококипящих соединений, обеспечивающего малые энергозатраты и выделение ценных продуктов, а также улучшающего техникоэкономические характеристики производства изопрена в целом,Поставленная цель достигаетсятем, что согласно способу выделенияметанола, формальдегида и высококипящих кислородсодержащих соединенийиз контактного газа - продуктов термокаталитического разложения высококипящих побочных продуктов синтеза 4,4-диметилдиоксана,3 контактный газ подвергают конденсации при20-100 С в количестве 25-35 ь напервой стадии и при 100-70 фС в количестве 62-723 на второй стадии,причем после первой конденсации образующийся водный раствор формальдегила и высококипящих побочных продуктов упаривают в колонне, из которой в виде дистиллята отбираюти возвращают на конденсацию совмест.но с контактным газом после разложения ДМД.В нижеследующих примерах представ 5 лены сравнительные данные по осуществлению процесса с одно и трехступенчатой конденсацией контактного газа после разложения ВПП. В табл. 1 показаны режимы работы ректификацион 10 ных колонн с учетом нумерации, показанной на схеме (Фиг. 1). В табл,2показаны данные материального балан.са фиг.1). В табл.2 показаны данныематериального баланса по примерам 1-315 с учетом потоков, показайных на Фиг.18 табл. 3 представлен материальныйбаланс по примерам 5,6,8 и 9, а втабл.1 - по примеру 7.Из сравнительных примеров сле 20 дует, что за пределами режимов двухступенчатой конденсации возрастаютпотери целевых продуктов и повышаютсяэнергозатраты, Изменение составасырья не сказывается на технико-эконо 25 мических характеристиках способа,П р и м е р 1. Контактный газо 1500 кг/ч, после термокаталитическо:го разложения ВПП, содержащий, кг:изобутилена 20; изопрена 25; гексадиенов 15; метанола 100; Формальдегида150; МТГП и МДГП 70; ДМД 10; ИАС 80;ВПП 50; воды 920, направляют на конденсацию при 120 фС, в результате которой. образуется 371 кг/и жидкогопродукта, содержащего, кг/ч: Формаль 35дегида 50; пиранов 5,0; ДМД 2,5;ИАС О; ВПП 45,5; воды 258. Этотпродукт упаривают с выделением дистиллята, содержащего, кг/ч;, Фор 40мальдегида 49,5; пиранов 5; ДМД 2,5ИАС 10. Кубовый продукт в количест"ве 58 кг/ч и с содержанием ч 9,5 кг/чВПП, 0,5 кг/ч Формальдегида и8,0 кг/ч воды выводится в рецикл.Газовый продукт, выходящий из45чпервои ступени конденсации, содержащий кг/ч: изобутилена 20; изопрена 25; гексадиеновых углеводородов 15; метанола 100; формальдеги"да 100; пиранов 65; ДМД 7,5 ИАС 70ВПП 0,5 и воды 722 поступает навторую конденсацию при 85 С,Полученный конденсат в количестве 106 ч,5 кг/ч, содержащий, кг/ч:гексадиенов 1,.0; метанола 9,0; Фор 55 мальдегида 99,5; МГГП 65; ДМД 7,5;ИАС 70,0; ВПП 0,5; воды 722, подвергают ректификации в колонне с 50реальных тарелок, при 61 С отгоня 3 10 водный Формальдегид, подвергаемый затем укреплению и кубовый продукт, направляемый в рецикл,. после второй конденсации отделяют изопрен-изобутиленовую Фракцию, промывают ее водой и возвращают на конденсацию совместно с контактным газом после раз,ложения. 4,1-диметилдиоксана 1,3,а получаемый конденсат ректифицируют с выделением в виде дистиллята полиазеотропа метанола с углеводородами С и С и кубового продукта - водного раствора, содержащего формальдегид, метилгидропиран, 4,1-диметилдиоксан,3, изоамиленовые спирты, с последующей его ректификацией в рецикле - с водным слоем катализатов разложения ч,ч-полиметилдиоксана,3 производства изопрена.Следует отметить что использование двухстадийной конденсации в указанных режимах в сравнении с одно или трехступенчатой обеспечивает хорошее отделение ВПП, лучшие характеристики по энергозатратам, меньшие потери ценных целевых продуктов.На чертеже показана схема, по кот рой ведут осуществление процесса,Контактный газ после разложения ВПП-поток 1 поступает в конденсатор 2, где при 120-100 С конденсируется 25-35 ь поступающего газа. Полученный конденсат-поток 3 направляют в колонну 4 упаривания,где отгоняется водный Формальдегид-поток 5, который далее укрепляется в колонне 6, работающей под давлением, а кубовый продукт - поток 7, представляющий собой ВПП, содержащий неразложенные .дйоксановые спирты, эфиры, двух- и трехатомные высококипящие спирты, направляют на разложение в рецикл.Несконденсировавшийся газовый поток 8 поступает в конденсатор 9, где при 100-70 вС конденсируется 62- 724 газа. Полученный конденсат-поток .1 О направляют на ректификацию в колонну 11, где выделяют в виде дистиллята-поток 12, полиазеотроп метанола с гексадиеновыми углеводородами, и кубовый продукт - поток 13, представляющий собой водный раствор Формальдегида, МТГП, МДГП, ДМЛ и ИАС, который обьедйняют с водным слоем катализатов разложения ДМД производства изопрена.Несконденсировавшийся газовый поток 11, т.е, изопрен-изобутиленовую фракцию, подвергают промывке водой 33492 4033492 6 5е1 О 5 1 ют 101,5 кг/ч целевой метанольной Фракции с примесями гексадиеновых углеводородов, т,е. содержащее, кг/ч углеводородов 10 метанола 90; фор- . мальдегида 0,5; воды 1, которая вы" водится иэ системы, объединяется с метанольными Фракциями основного про цесса получения изопрена и после дополнительной очистки используется в технологическом цикле.Кубовый продукт выводится на переработку совместно с водным слоем катализатов расщепления ДИД в количестве 953 кг/ч со следующим,содержанием, кг/ч; Формальдегида 99, пиранов 65; ДИД 7,5; ИАС 70; ВПП 0,5 воды 721.Таким образом, дополнительно иэ ранее неперерабатываемых продуктов .дополнительно получают 231,5 кг ценных веществ: метанола, Формальдегида пирановых соединений, которые могут быть возвращены в процесс. Несконденсированная Фракция изопрена и иэобутилена, после промывания водой, снова подвергается конденсации с основным газовым потоком, полученным при разложении ДМД. Потери ВПП отсутствуют.П р и и е р 2. В процессе используют контактный газ из примера 1, взятый в количестве 1500 кг/ч и подвергают конденсации на первойоступени при 100 С, а на второй С. В результате упаривания в рецикл возвращают 50 кг/ч целевой Фрак ции высококипящих кислородсодержащих соединений,а при переработке дистиллята дополнительно выделяют 139 кг/ч ценных продуктов: иэопрена, изобутилена, метанола, Формальдегида, пирановых соединений.Несконденсированные компоненты контактного газа после второй конденсации позволяют получить 48,1 кг/ углеводородов С 4 и С -, отделившихся при конденсации. Эти азы-изопренизобутиленовую Фракцию промывают водой и отводятся в систему конденсации контактного газа, полученного при расщеплении ДМД.926 9 кг/ч водного раствора подвергают ректификации в колонне с 50. реальными тарелками, в дистилляте которой при 65 С отбирают 11,5 кг/ч метанольной фракции, которую выводят из системы, и 812,5 кг/ч кубового про дукта-водного раствора формальдегида и растворенных органических веществ. 25 30 3540 45 50 55 Эту фракцию объединяют с водным слоем каталиэатов разложения ДИД и подвергают дополнительной ректификации, в результате которой выделяют и возвращают в процесс 89,5 кг/ч Формальдегида и 80 кг/ч пиранов ДМД и ИАС. Потери ВПП отсутствуютП р и м е р 3. На конденсацию подают 1500 кг/ч контактного газа после термокаталитического разложения ВПП с составом по примеру 1.Первую конденсацию проводят при 110 С и получают 450 кг/ч жидкого продукта,который упаривают совместно с водным слоем синтеза ДИД. В результате на разложение в рецикл возвращают 50 кг/ч целевой Фракции высококипящих кислородсодержащих продуктов, а при переработке дистиллята дополнительно выделено и воэвращено в процесс получения иэопрена 29,5 кг/ч Формальдегида и 44 кг/ч ДМД пиранов и ИАС, Несконденсированный продукт после первой конденсации подвергают второй конденсации при 100 С.Несконденсировавшаяся изопрен-изо" бутиленовая фракция после отмывки водой возвращается на конденсацию совместно контактным газом разложения ДМД. 999,8 кг/ч жидкого водного раствора Формальдегида и растворенных органических веществг ректифицируют на колонне с 50 реальными тарелками, где в дистилляте при 64,5 С отбирают целевую Фракцию метанола с растворенными гексадиеновыми углеводородами в количестве 111,3 кг/ч.Из куба колонны отводят 888,5 кг/ч водного раствора Формальдегида и растворенных органических веществ. Этот раствор объединяют с водным слоем катализатов разложения ДИД и подвергают ректификации, В результате дополнительно выделяют 119,5 кг/ч формальдегида и 116 кг/ч ценных органических веществ, которые возвращают в технологический цикл производства изопрена.Потери ВПП отсутствуют.П р и м е р 4.(сравнительный).1000 кг/ч контактного газа после разложения ВПП подвергают полной конденсации и получают 100 кг/ч масляного слоя и 900 кг/ч водного слоя, После разделения слоев масляный слой ректифицируют с выделением в дистилляте 35 кг/ч изопрен-изобутиленовой Фракции, содержащей 25 кг/ч иэобутилена и 5 кг/ц изопрена, а также1 кг/ч метанола, 1 кг/ц триметилкарбинола- ТМК и 3 кгlч гексадиенов,Эту Фракцию дополнительно ректифицируют и выделяют в дистилляте24,8 кг/ц изобутилена. Кубовый продукт первой ректификации также дополнительно ректифицируют с выделением в дистилляте 6,8 кгlц изопреновой Фракции, содержащей 0,2 кг/чизобутиленов, 0,2 кг/ч гексадиенов0,.05 кг/ч ТМК и воды, а также следовметанола, Эту фракцию подвергают водной и щелочной отмывке с последующейазеотропной сушкой. В результате выделяют 5,4 кг/ц изопрена-ректификата,в котором содержится примеси кислородсодержащих соединений и гексадие- .нов, которые по количественному содержанию не удовлетворяют требованиямк изопрену по полимеризационной чистоте.65 кг/ч масляного слоя - кубовогопродукта колонны отгонки изобутиленаподвергают,ректификации с отборомв дистилляте 15 кг/ц Фракции гексадиенов, содержащей кг/ч; метанола0,5, ТМК 5; МТГП 4; МДГП 0,5, Приректификациикубового продукта колонны в дистилляте отбирается Фракцияпиранов, содержащая 0,5 кг/ц гексадиенов, 5,5 кг/ц МТГП, 6,5 кг/ц МДГП1;5 кг/ч непредельного изоамиленового спирта - ИАС Фракция выводитсяна каталитическое разложение.При ректификации кубового продукта под вакуумом в дистилляте колонныотбирается дополнительно 3,5 кг/ц. ИАС. Из куба колонны выводится смесь"зеленого масла" и 32,5 кг/ц неразложенных ВПП,Потери ВПП с "зеленым маслом" составляют 32:5 кг/ц.900 кг/ц водного слоя направляютна ректификацию в колонну отгонки.40; смеси МТГП, МДГП, ДМД и ИАС 54.Эту гомогенную смесьвозвращаютв отстойник конденсата контактногогаза разложения ВПП. В процессе многократного рецикла происходит пере. распределение компонентов между Фазамиконденсата за счет чего возрастаетконцентрация формальдегида в масляномслое до 1-24, что вызывает коррозиюаппаратуры.55 вом ВПП ( 1,5) смесь не может бытьвыведена на переработку совместно сводным слоем катализатов разложения ДМД из-за загрязнения сточных вод Водный слой из куба колонны отгон"ки водных азеотропов органицеских веществ в количестве 720 кг/ц, содержащий 70 кг/ч неразложенных ВПП и5 102 кг/ч Формальдегида подвергаютукреплению в колонне, работающей придавлении 6 атм В дистилляте колонны отбирается дополнительно 250 кг/ч404-ного водного Формальдегида а10 2 кг/ч Формальдегида вступает в реакцию взаимодействия с ВПП с образованием около 5 кг/ч смолистых продуктов,Из куба колонны выводится 465 кг/ч15 сточных вод - водного раствора Формальдегида, содержащего 68 кг/ч ВПП.Смолистые продукты осаждаются на колпачках тарелок колонны, Сточные водыпо содержанию ВПП не удовлетворяют20 санитарным нормам, что вызывает. необходимость дополнительной очистки.Потери ВПП со сточными водами и приобразовании смол составляют 70 кг/ча Формальдегида - 2 кг/ч.25 Это,свидетельствует о нерациональности одноступенцатой конденсации.П р и м е р 5. Контактный газ ссоставом по примеру 1 подвергают напервой ступени конденсации при 150"125 С. 157 кг/ц продуктов конденсации выводят в колонну упарки водногослоя синтеза ДМД. В результате упарки из куба колонны упарки выводят,48,5 кг/ч смеси, содержащей, кг/чВПП 45 ; ИАС 1,0; СН О 2,0; воды,0,5, Потери ИАС составляют 2,1 . Вдистилляте колонны. дополнительно выделено 1,0 кг/ц ИАС, 1,0 кг/ч ДМД,2,0 кг/ч СН О . Несконденсированный.40продукт в колицестве 1443 кг/ч поступает на вторую ступень конденсациипри 125-102 С. При этом выводят324 кг/ц 21,6 пт исходного" коли,чества) жидкого продукта и 1119 кг/цгазового продукта. По составу газо 45вого продукта из-за большого количества формальдегида, метанола, гексадиеновых углеводородов МТГП, МДГПсмесь не может быть выведена в потокизопрен-изобутиленовой фракции ос 5 О новного процесса. Образовавшийсяжидкий продукт в количестве 324 кг/чне может подвергаться ректификациидля выделения целевой метанольнойфракции. В связи с большим количест40 9 10334высококипящими побочными продуктамисинтеза.Таким образом, из сопоставленияпримера 5 с примером 1 следует не"возможность осуществления предлагаемого способа при температурах конденсации выше заявляемой,П р и м е р 6. Смесь из примера 1подвергают двухступенчатой конденсации на первой ступени при 95"65 С, 10она второй - при 65-40 С, Материальный баланс процесса приведен втабл.1. 1341 кг/ч жидкого продуктаподают в колонну упарки водного слоясинтеза ДМД. По сравнению с приме Зром 1 это приводит к четырехкратномувозрастанию энергозатрат, В дистиллят отгоняется 05-07 ВПП. Эти ВППпосле отделения растворенных органических веществ попадают в сточные 2 Оводы, что исключает возможность ихсброса в канализацию беэ предвари".тельной очистки, Схема не предусматривает вывода метанольной Фракциив связи с цем его потери составляют 2523 от исходного количества. В результате второй ступени конденсации36 кг/ц газового продукта выводятна переработку в условиях примера 1,а 123 кг/ч подвергают ректификациив условиях примера 1, В дистиллятеколонны выделено 117,0 кг/ц метанольной Фракции. Потери изопрена сметанольной фракцией составляют603 от исходного количества. Кубовыйпродукт в количестве 6 кг/ч нельзянаправлять на переработку совместнос водным слоем катализатов разложения ДМД. Потери СНО с кубовым продуктом колонны составляют 0,33 отисходного количества.П р и м е р .7. Смесь из примера 1подвергают трехступенчатой конденсации при 120-115 С, 115-85 С, 8570 С. Составы продуктов разделенияприведены в табл.2. Жидкий продуктпервой ступени конденсации выводятна упарку в условиях примера 1. Жидкий продукт второй ступени экстракции из-за высокой концентрации ВППнельзя перерабатывать совместно сводным слоем катализатов раэложейия ДМД поскольку это приведет кобразованию химически загрязненныхсточных вод. Продукт нельзя такжевывести в колонну упарки водного 55слоя, так как при этом теряетсявесь образовавшийся метанол - целе"вой продукт и по сравнению с приме 9210ром 1 почти в три раза возрастаютэнергозатраты иэ-эа увеличения упариваемого потока. Жидкий продукттретьей ступени конденсации выводятна ректификацию. В дистилляте колонны отбирают 134,5 кг/ч метанольнойФракции, содержащей, кг/ц: гексадиенов 10; метанола 83,0; Формальдегида 14,5; воды 3,0, Потери Формальдегида с метанольной фракциейдостигают 103 от его исходногоколичества. Из куба колонны выводят 34,0 кг/ч смеси, содержащей,кг/ц: метанола 2; Формальдегида 10;пиранов 4,0; ДМД 0,5; ИЯС 0,5; воды 17,0, которую выводят на переработку совместно с водным слоем катализатов разложения ДМД, Газовыйпродукт третьей ступени конденсациинаправляют после отмывки метанола визопрен-изобутиленовую Фракцию очистки,Из сопоставления примеров 5-7 спримером 1 следует, что выход эа заявляемый интервал температур или за"иена двухступенчатой конденсации натрехступенчатую приводит или к невозможности реализации способа илиухудшает его технико-экономическиехарактеристики: потери целевых продуктов, возрастание энергозатрати т.п,, Примеры 8 9 иллюстрируют возможность осуществления способа при изме"ненном составе сырья..которой приведен в табл.1, разделяютв условиях примера 1. Материальныйбаланс процесса приведен в табл.3.Потери ВПП отсутствуют. Как видно из приведенных сравнительных примеров, предложенный способ обеспечивает высокие техникоэкономические характеристики как по количествам выделяемых ценных продуктов, так и по удовлетворяющим санитарные требования сточным водам.Наряду с этим энергозатраты сравнительно меньше, чем по другим вариантам осуществления процесса разделения и выделения метанола, Формаль - дегида и высококипящих кислородсодержащих соединений. Учитывая, что производство изопрена является крупнотонажным продуктом, сокращение потерь продуктов в его общем производстве значительно сказывается на его себестоимости,12 Таблица 1 в еща е е е е вще а а еее а ювример Количество, кг/ч в потоке Компонейты ва ав ее50 50е е в980 335 645 - . 645 2,0 643 320 ВПП Вода е а ею а а а е аа вт ею та а в е еве ее е е е еею таюаааВсего: кгlч 1500 525 , 975 481, 926,9 14,4 812,5 459 66 ю щ т ю е т е а е т а Ж 100 35 3,2 61,8 ев в теаввеаеюаааатаеваееаа ававаеюее ееа в формальдегид МТГП, ИДГП . 35а40 5 540 . 40.й.е ФХарактеристикарежима колонны По примерам 1"3 Колонна выделения 100- 105 64-65 65-70 верха 105 150 150 куба 50 50 50 Тарелка питания 25 снизу В куб 15 снизу 25 снизу флегмовоечисло-0,2-0,5 3 Гексадиены 15Метанол 100 Давление, ата Температура, С Общее количество реальных тарелок Колонна выае" ления изопренизобутиленовой Фракции Колонна выделения гексадиеновой Фракции16 1033492 Продолжение табл, 2 тетитети Попримеру 4 Характеристика режима колонны 0,20,3 Давление, ата 1отемпература, С,140-145 верха 115 7085 85-90 160 куба 170 110 110 Общее. количество реальных тарелок 50 60 60 50 Тарелка питания 30 снизу 25 снизу 25 снизу 30 снизу флегмовоечисло 1,52,5 М Номера колонн, принятые по схеме на Фиг. 1. Т а б л и ц а 3е т е е тКоличество, кгч в потоке1. .".3. 4 В юи е е еКомпоненты 3 ееееПример Изобутилен 2 25: Изопрен Гексадиены Иет 100 0,0 форм аль дег 0 0 10 0 78 ИА. ИТГП, ИДГДИЛи те тети и е Колонна вы деления пирановой. Фракции Колонна выделения фракции ИАСКолонна отгонки органических веществ изводного слоя 9,075,0 Колонна ук"репления фор" малъдегида после отгона органического

СмотретьЗаявка

2957469, 15.07.1980

ПРЕДПРИЯТИЕ ПЯ Р-6913, ПРЕДПРИЯТИЕ ПЯ В-8705

БАТАЛИН ОЛЕГ ЕФИМОВИЧ, ЛЕСТЕВА ТАТЬЯНА МИХАЙЛОВНА, ЧЕРНАЯ ВАЛЕНТИНА ИВАНОВНА, АБРАМОВ НИКОЛАЙ ВАРТАНОВИЧ, БЕЛГОРОДСКИЙ ИЗРАИЛЬ МАРКОВИЧ, СОФРОНОВ ВИКТОР ПАВЛОВИЧ, ТУЛЬЧИНСКИЙ ЭДУАРД АБРАМОВИЧ, РУДНЕВ ВИКТОР АЛЕКСЕЕВИЧ, ТРОИЦКИЙ АНДРИАН ПЕТРОВИЧ, САЗЫКИН ВАЛЕНТИН ВАСИЛЬЕВИЧ

МПК / Метки

МПК: C07C 27/26

Метки: выделения, высококипящих, кислородсодержащих, метанола, соединений, формальдегида

Опубликовано: 07.08.1983

Код ссылки

<a href="https://patents.su/13-1033492-sposob-vydeleniya-metanola-formaldegida-i-vysokokipyashhikh-kislorodsoderzhashhikh-soedinenijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ выделения метанола, формальдегида и высококипящих кислородсодержащих соединений</a>

Предыдущий патент: Способ получения линейных олигомеров 1, 3-диеновых углеводородов

Следующий патент: Способ получения пара-нитробензоилхлорида

Случайный патент: Цифровой фильтр