Способ получения карбоцепных полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 729199

Авторы: Арест-Якубович, Грачев, Динер, Дроздов, Ермакова, Кирчевская, Кирчевский, Ковтуненко, Корбанова, Кроль, Макеева, Митин, Проскурина, Самоцветов, Семенова, Шалганова, Якунин

Текст

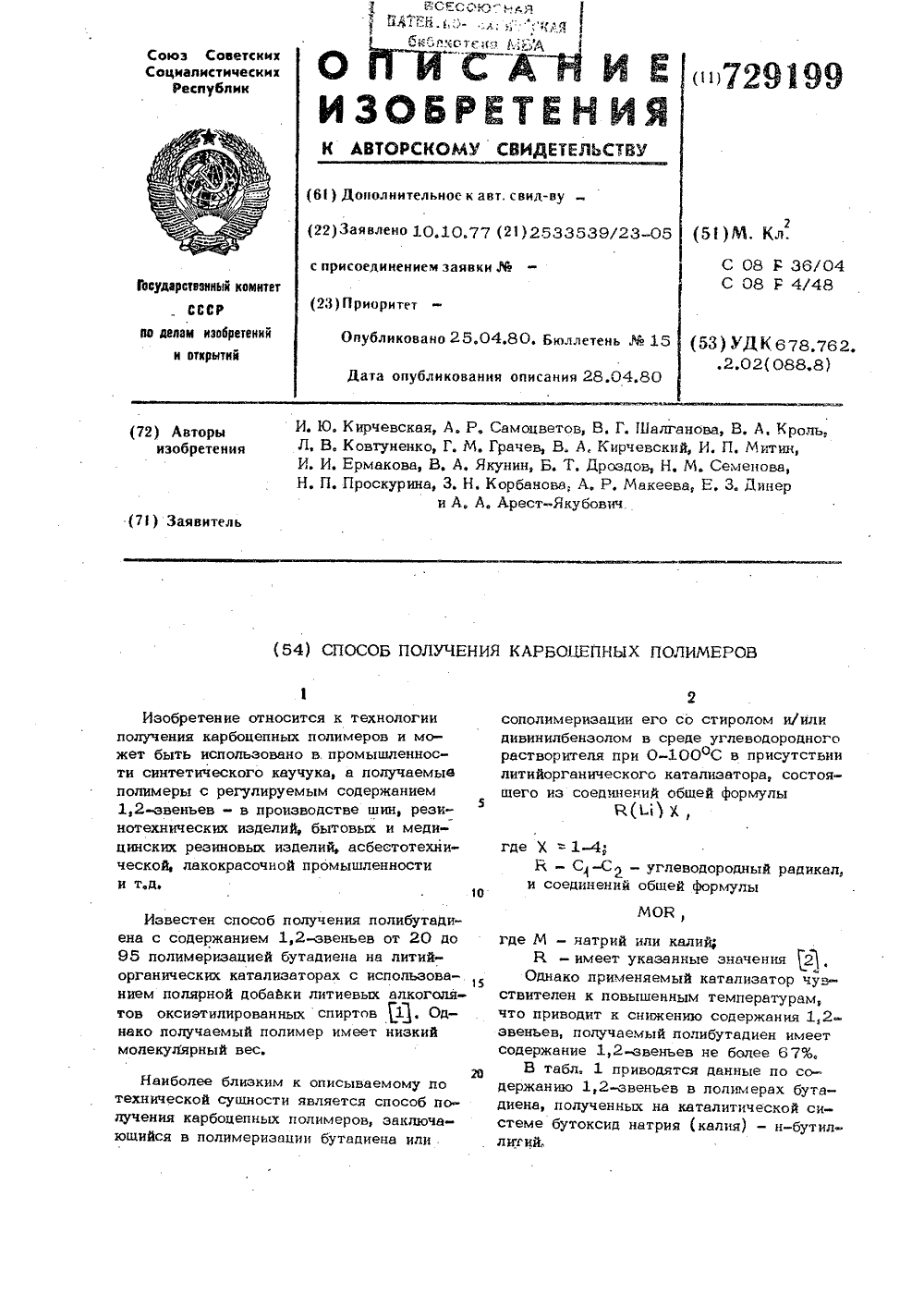

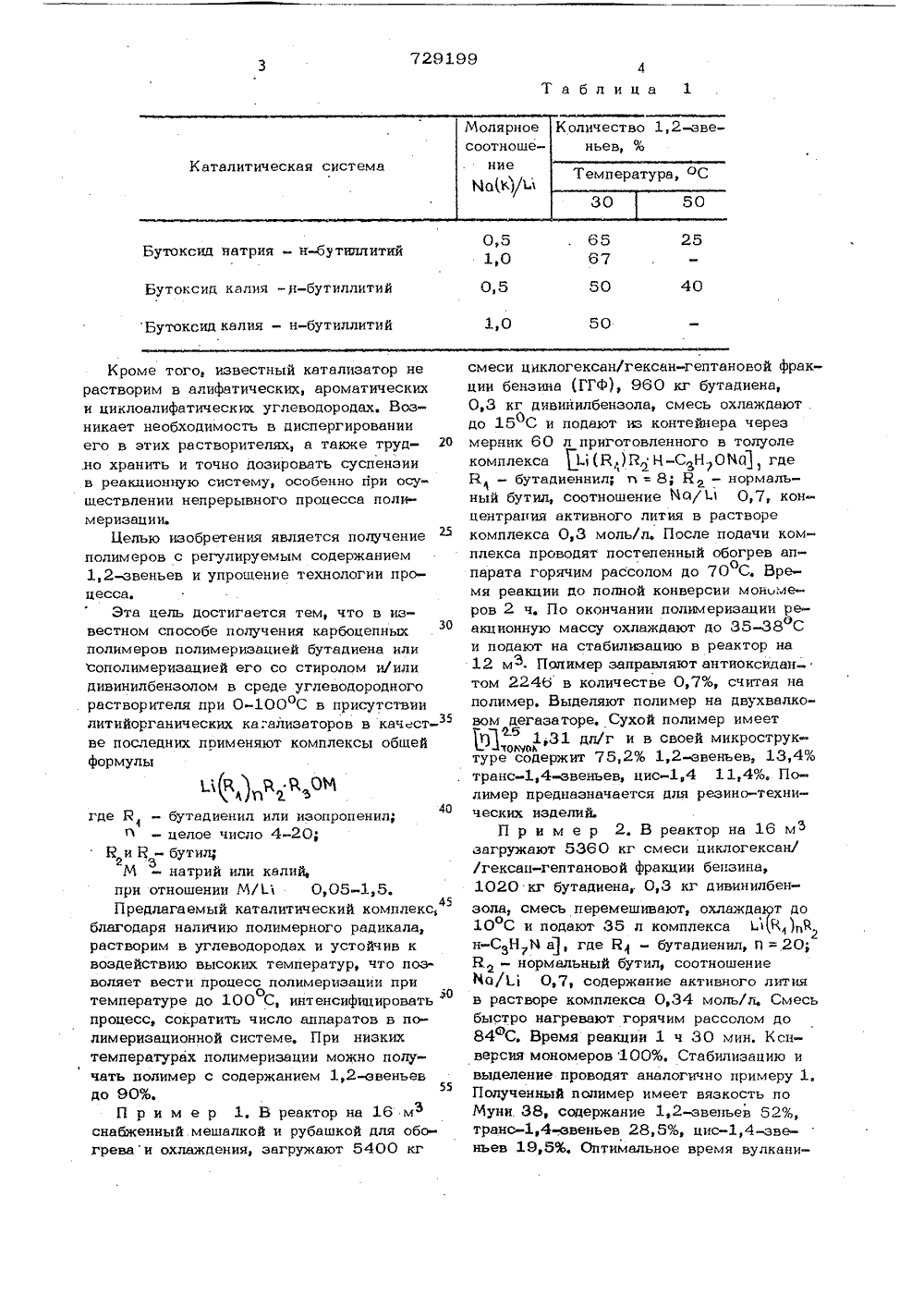

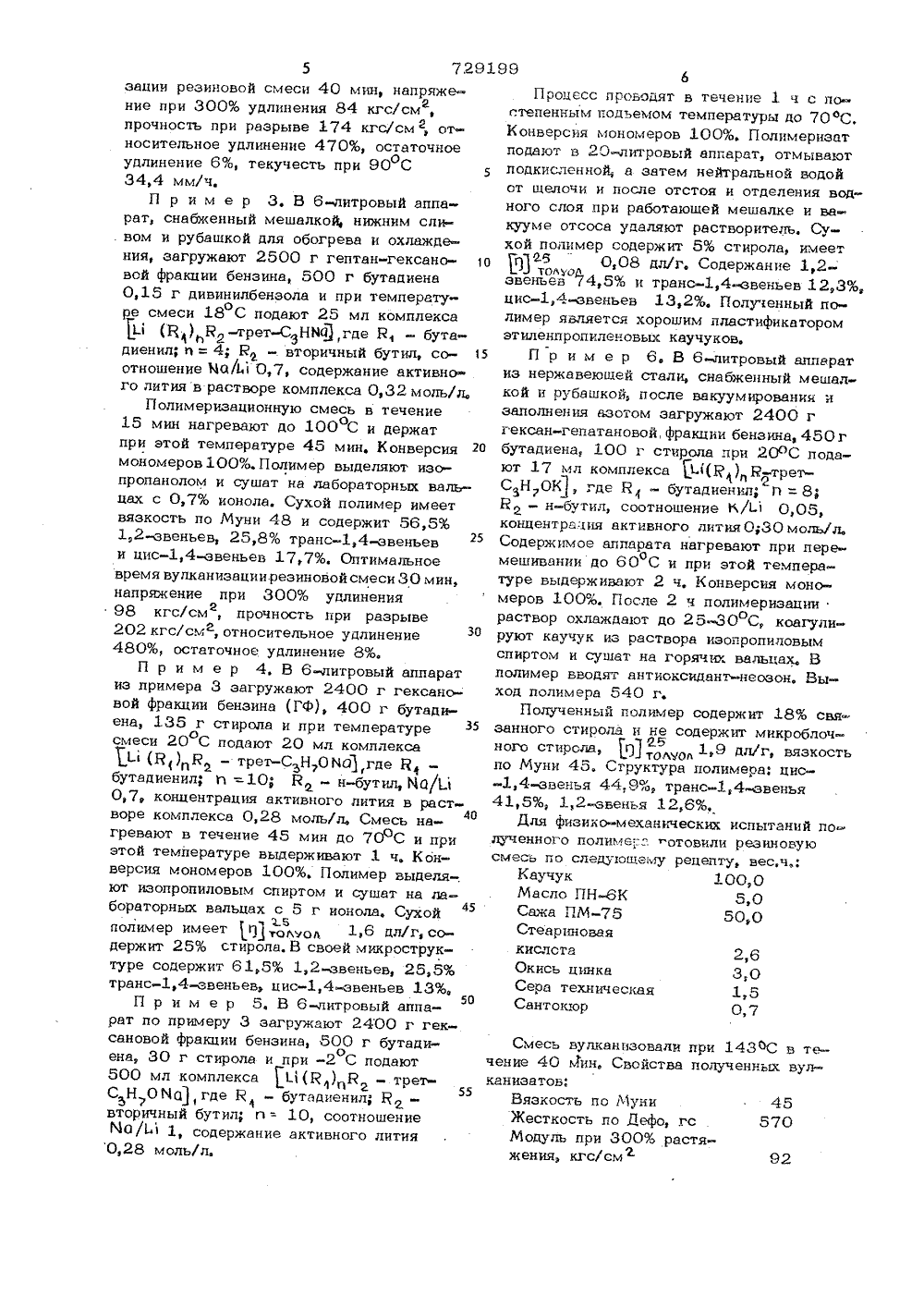

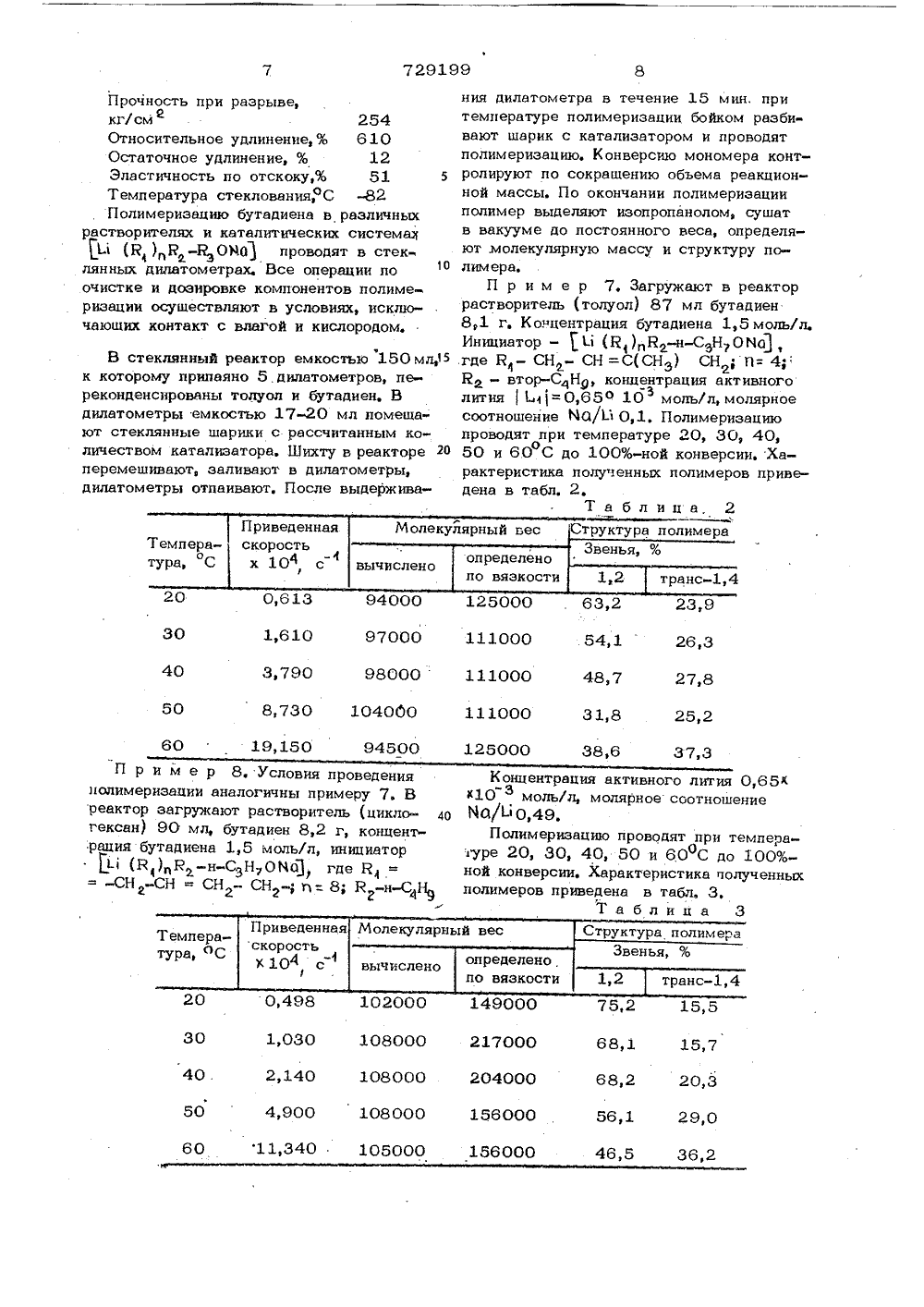

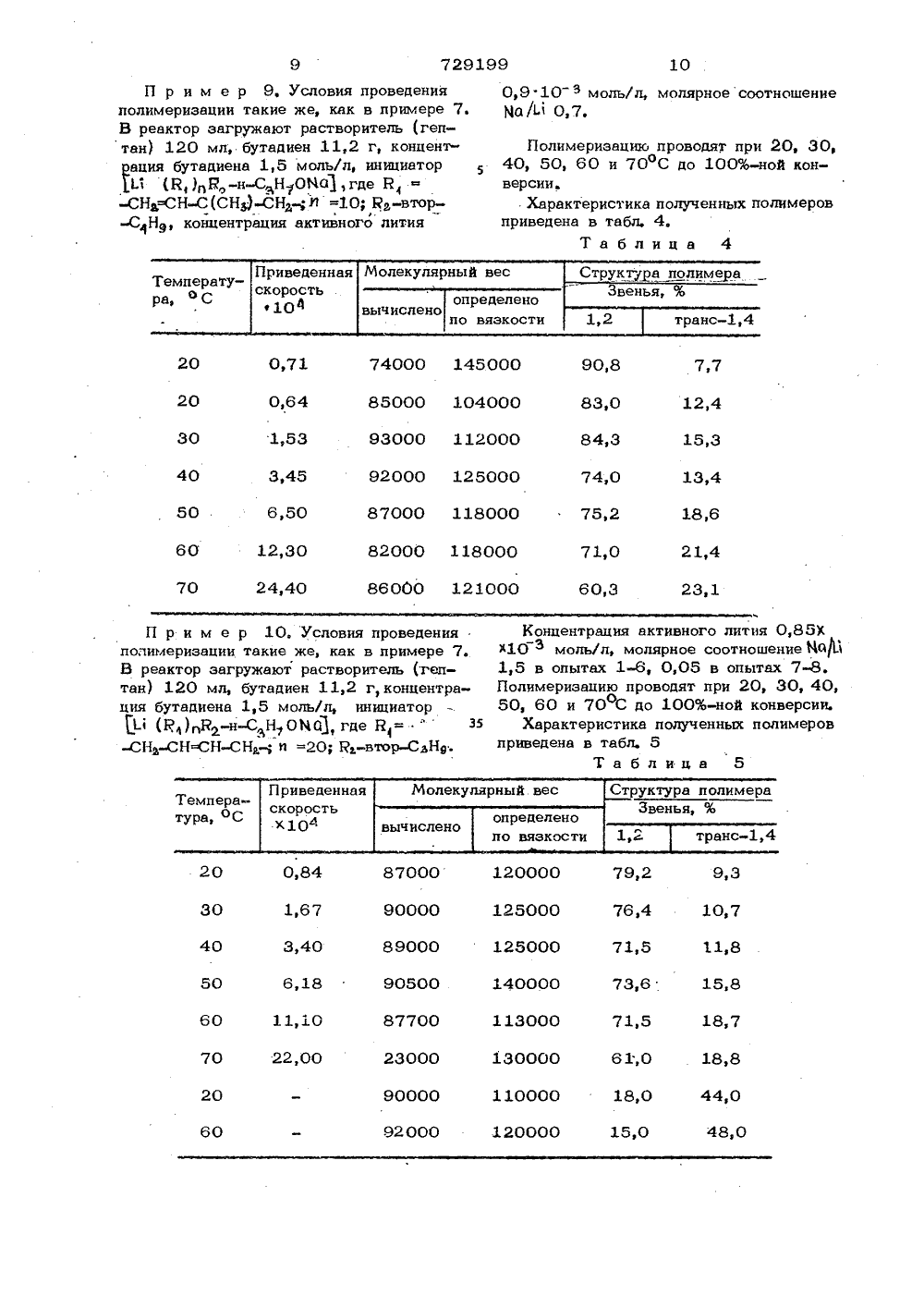

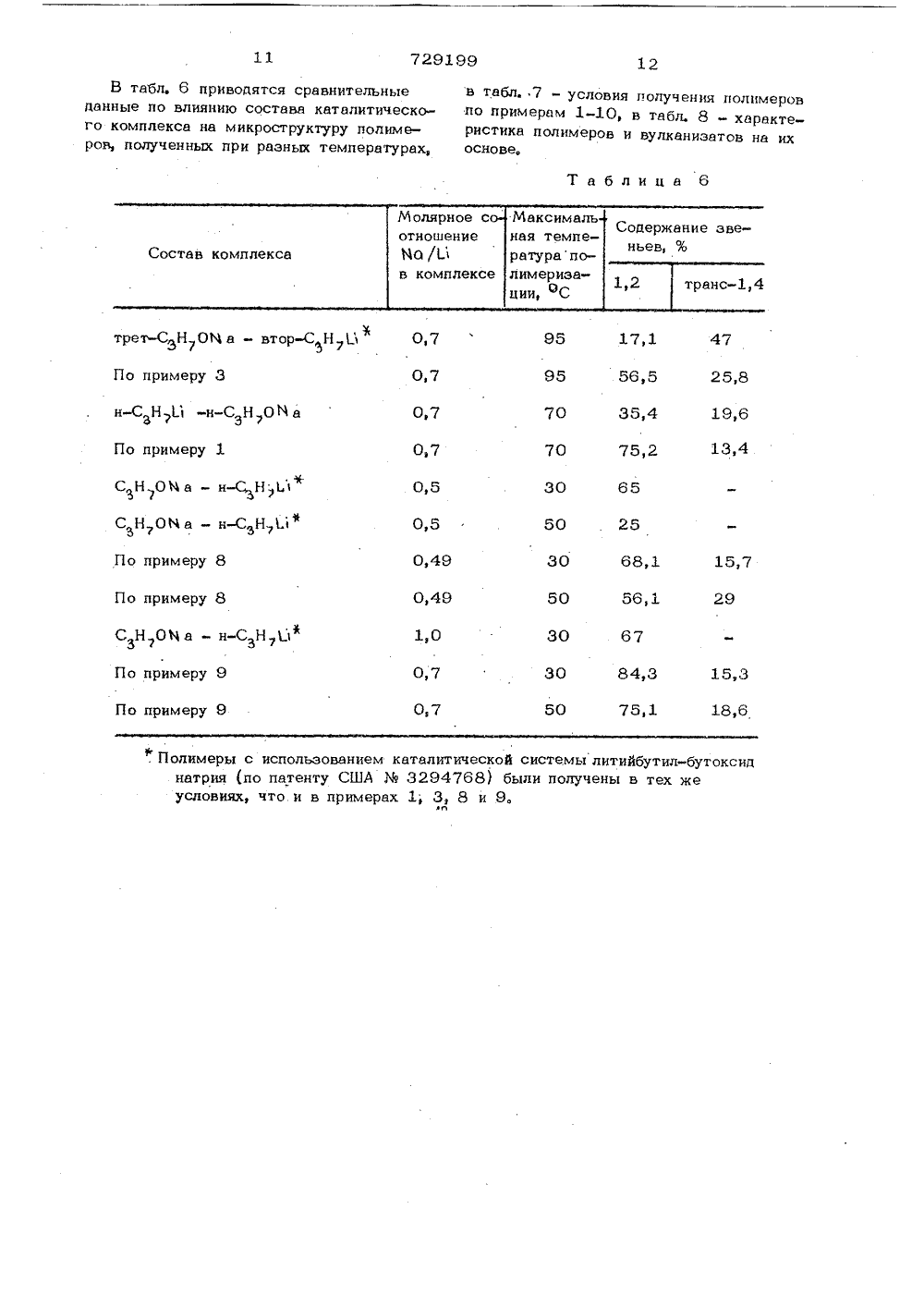

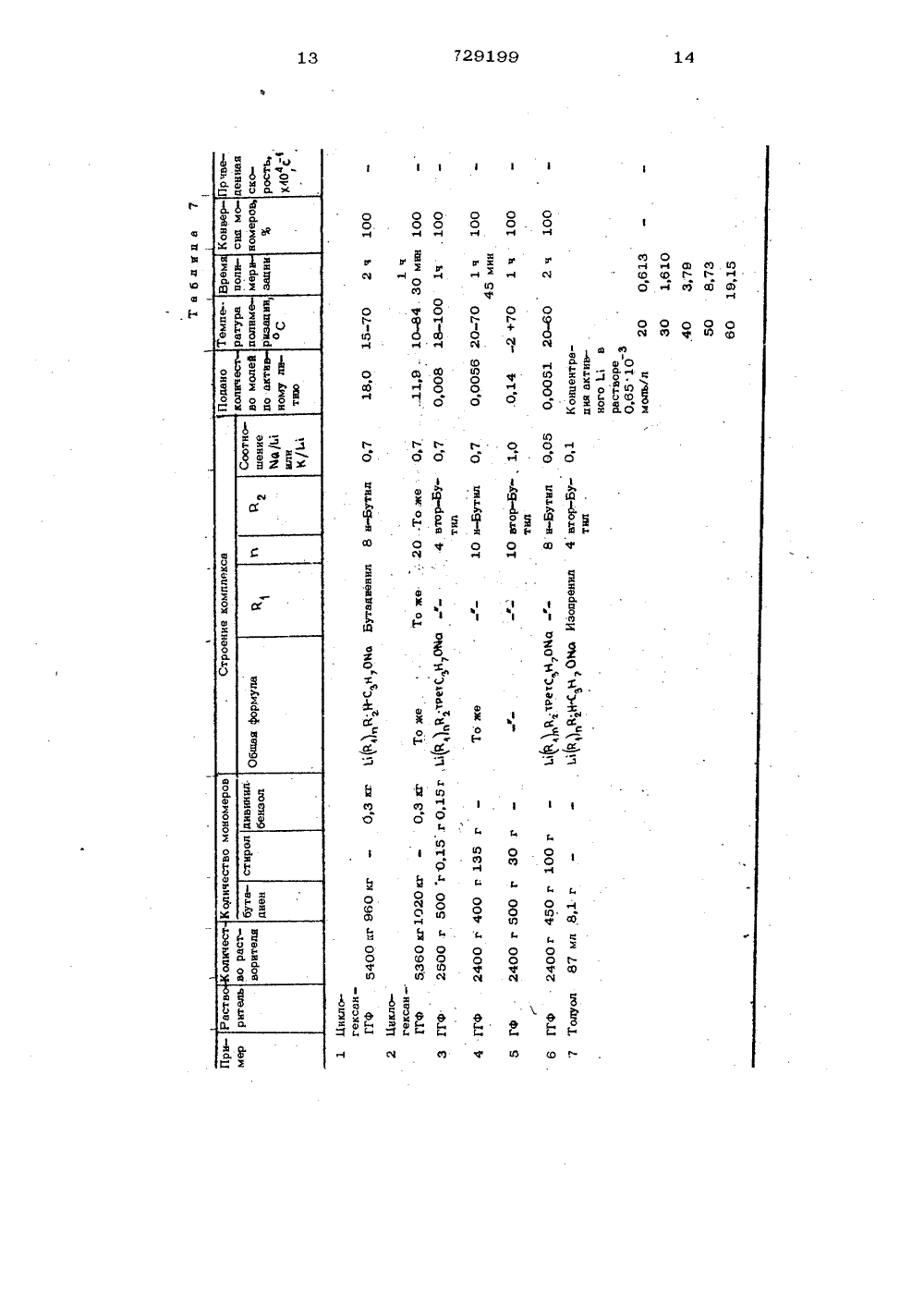

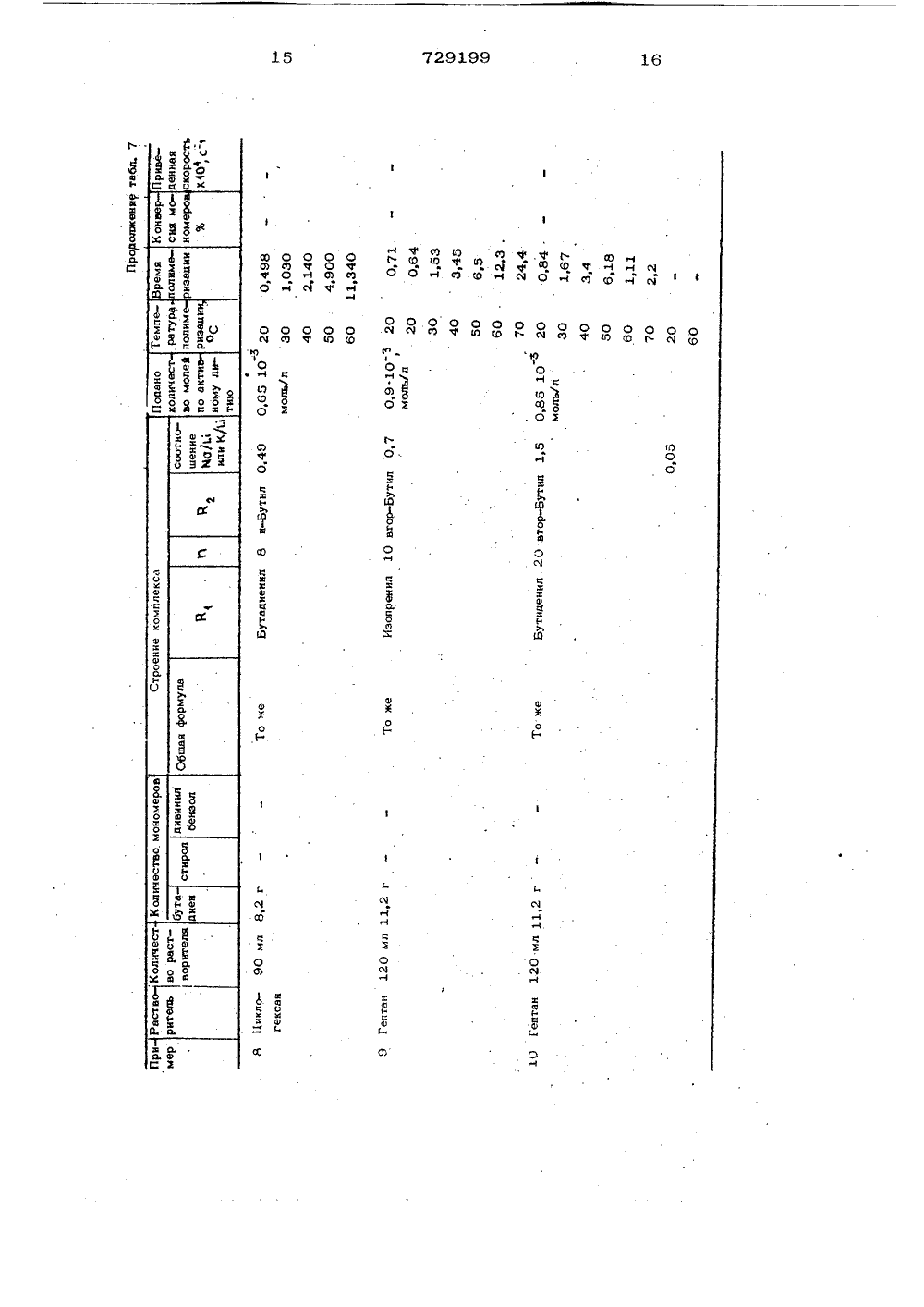

Союэ СоветскихСоциалнстически кРеспублик ц 729399(23) Приоритет Государстееилмй комитет ио делам изобретеиий и открытийДата опубликования описания 28.04,80 Кирчевская, А. Р. Самоцветов, В, Г. Шалганова, В, А, Кроль,Ковтуненко, Г, М, Грачев, В. А, Кирчевский, И. П. Митин,Ермакова, В. А. Якунин, Б. Т, Дроздов, Н. М. Семенова,Проскурина, 3, Н, Корбанова, А. Р. Макеева, Е. 3. Линери А, А. Арест-Якубович. И. Ю.Л, В.И. И.Н. П.(54) СПОСОБ ПОЛУЧЕНИЯ КАРБОБЕПНЫХ ПОЛИМЕРОВ й(В.1) Х,МОК,Изобретение относится к технологии получения карбоцепных полимеров и может быть использовано в, промышленности синтетического каучука, а получаемые полимеры с регулируемым содержанием 1,2-звеньев - в производстве шин, резинотехнических изделий, бытовых и медицинских резиновых изделий, асбестотехнической, лакокрасочной промышленности и т.д,Известен способ получения полибутадиена с содержанием 1,2-звеньев от 20 до 95 полимвриэацией бутадиена на литий органических катализаторах с использова 15 кием полярной добавки литиевых алкоголятов оксиэтилированных спиртов Я, Однако получаемый полимер имеет низкий молекулярный вес,26Наиболее близким к описываемому по технической сущности является способ получения карбоцепных полимеров, заключающийся в полимериэации бутадиена или 2сополимериэации его со стиролом и/или дивинилбенэолом в среде углеводородного растворителя при ООС в присутствии литийорганического катализатора, состоящего из соединений общей формулы где Х=1 4; В - С-С - углеводородный радикал, и соединений общей формулы где М - натрий или калий,В. - имеет указанные значения 21,Однако применяемый катализатор чувствителен к повышенным температурам,что приводит к снижению содержания 1,2 звеньев, получаемый полибутадиен имеетсодержание 1,2-звеньев не более 67%,В табл. 1 приводятся данные по содержанию 1,2-звеньев в полимерах бутадиена, полученных на каталитической системе бутоксид натрия (калия) - н-бутиллитий.729199 4Таблица 1 Ов 5 1,0 65 67 40 50 0,5 1,0 50 Бутоксид натрия - н-бутиллитий Бутоксид калия -н-бутиллитий Бутоксид калия - н-бутиллитий Кроме того, известный катализатор не растворим в алифатических, ароматических и циклоалифатических углеводородах. Возникает необходимость в диспергировании его в этих растворителях, а также труд й 0 .но хранить и точно дозировать суспензии в реакционную систему, особенно при осуществлении непрерывного процесса подим еризаци и.Целью изобретения является получение полимеров с регулируемым содержанием 1,2-звеньев и упрощение технологии процесса,Эта цель достигается тем, что в известном способе получения карбоцепных полимеров полимеризацией бутадиена или сополимеризацией его со стиролом и/или дивинилбензолом в среде углеводородного растворителя при 0-100 С в присутствии литийорганическик катализаторов в качест-З ве последних применяют комплексы общей формулы где Й - бутадиенил или изопропенил;40- целое число 4-20;К иК-бутик3М - натрий или калий,при отношении М/О 0,05-1,5.Предлагаемый каталитический комплекс,благодаря наличию полимерного радикала,растворим в углеводородах и устойчив квоздействию высоких температур, что позволяет вести процесс полимеризации притемпературе до 100 С, интенсифицировать фо 30процесс, сократить число аппаратов в полимеризационной системе, При низкихтемпературах полимеризации можно получать полимер с содержанием 1,2-звеньевдо 90%.П ример 1,Вреакторна 16 мЗснабженный мешалкой и рубашкой для обогреваи охлаждения, загружают 5400 кг смеси циклогексан/гексан-гептановой фракции бензина (ГГф), 960 кг бутадиена,0,3 кг дивийилбензолай смесь охлаждают .до 15 ОС и подают ю контейнера черезмерник 60 л приготовленного в толуолекомплекса1.1(В,)й Н-С Н ОНО, гдеБ. - бутадиеннил; т = 8; К - нормальный бутил, соотношение ЙО/.1 0,7, концентрапия активного лития в растворекомплекса 0,3 моль/л. После подачи комплекса проводят постепенный обогрев аппарата горячим рассолом до 70 С. Вреомя реакции до полной конверсии монмлеров 2 ч. По окончании полимеризации реакционную массу охлаждают до 35-38 Си подают на стабилизацию в реактор на12 мПолимер заправляют антиоксидан 3,том 2246 в количестве 0,7%, считая ыаполимер. Выделяют полимер на двухвалковом дегазаторе, Сухой полимер имеетЯ 1,31 ди/г и в своей микрооерук 1 ОтЬЛтуре содержит 75,2% 1,2-звеньев, 13,4%транс,4-звеньев, цис,4 11,4%. Полимер предназначается для резино-технических изделий.П р и м е р 2, В реактор на 16 мзагружают 5360 кг смеси циклогексан//гексан-гептановой фракции бензина,1020 кг бутадиена,. 0,3 кг дивинилбензола, смесь перемешивают, охлаждают до10 С и подают 35 л комплекса 1 К)пукн-СНН а, где Й 4 - бутадиенил, П = 20;Б. - нормальный бутил, соотношениеЙо/О 0,7, содержание активного литияв растворе комплекса 0,34 моль/л. Смесьбыстро нагревают горячим рассолом до84 С, Время реакции 1 ч 30 мин. Конверсия мономеров 100%, Стабилизацию ивыделение проводят аналогично примеру 1,Полученный полимер имеет вязкость поМуки. 38, содержание 1,2-звеньев 52%,транс,4-.звеньев 28,5%, цис,4-звеньев 19,5%. Оптимальное время вулкани 5 7291зации резиновой смеси 40 мин, напряжение при 300% удлинения 84 кгс/см,2прочность при разрыве 174 кгс/см 2 относительное удлинение 470%, остаточноеудлинение 6%, текучесть при 90 Со534,4 мм/ч.П р и м е р 3. В 6-литровый аппарат, снабженный мешалкой, нижним сливом и рубашкой для обогрева и охлаждения, загружают 2500 г гептан-гексановой фракции бензина, 500 г бутадиена0,15 г дивинилбензола и при температуре смеси 18 С подают 25 мл комплексаоЯ)К 2-трет-СНЙЯ,где Й, - бутадиенил; П = 4; Р 2 - вторичный бутил, соотношение МО/Ь 1 0,7, содержание активного лития в растворе комплекса 0,32 моль/л.Полимеризационную смесь в течение15 мин нагревают до 100 С и держатопри этой температуре 45 мин, Конверсия 20мономеров 100%. Полимер выделяют изопропанолом и сушат на лабораторных вальцах с 0,7% ионоле. Сухой полимер имеетвязкость по Муни 48 и содержит 56,5%1,2-звеньев, 25,8% транс,4-звеньеви цис,4-звеньев 17,7%, Оптимальноевремя вулканизаци и резиновой смеси 30 мин,напряжение при 300% удлинения98 кгс/см, прочность при разрыве2202 кгс/см 2, относительное удлинение480%, остаточное удлинение 8%,П р и м е р 4, В 6-литровый аппаратиз примера 3 загружают 2400 г гексановой фракции бензина (ГФ), 400 г бутадиена, 135 г стирола и при температуреосмеси 20 С подают 20 мл комплексе- (Я)дЙ - трет-С Н Ойа,где Кбутадиенил; О =10; Й 2 - н-бутил, ЙО/О0,7, концентрация активного лития в растворе комплекса 0,28 моль/л. Смесь на 40гревают в течение 45 мин до 70 РС и приэтой температуре выдерживают 1 ч. Конверсия мономеров 100%, Полимер выделя-,ют изопропиловым спиртом и сушат на лабораторных вальцах с 5 г ионола. Сухойполимер имеет Я ояуоя 1,6 дл/г, содержит 25% стирола. В своей микроструктуре содержит 61,5% 1,2-звеньев, 25,5%транс,4-звеньев, цис,4-звеньев 13%,П р и м е р 5, В 6 литровый аппа 50рат по примеру 3 загружают 2400 г гексановой фракции бензина, 500 г бутадиоена, 30 г стироле и при -2 С подают500 мл комплекса 1 О (К),Й - трет.О 2 55С Н ОМО 1, где К- бутадиенил; Квторичный бутил; и = 3.0, соотношениеМО/Ь 1 1, содержание активного лития0,28 моль/л, 2,6 3,0 1,5 0,7 Смесь вулканнзовали при 143 ОС в течение 40 мин. Свойства полученных вулканизатов:Вязкость пс Мунк 45 Жесткость по Дефо, гс 570 Модуль при 300% растяжения, кгс/см 2 92 99 6Процесс проводят в течение 1 ч с постепенным подьемом температуры до 70 С,Конверсия мономеров 100%. Полимеризатподают в 20-дитровый аппарат, отмываютподкисленной, а затем нейтральной водойот щелочи и после отстоя и отделения водного слоя при работающей мешалке и вакууме отсоса удаляют растворитель. Сухой полимер содержит 5% стирола, имеетЯ 2 О, 08 дл/г, Содержание 1,2 тоя уевзвеньев /4,5% и транс,4 звеньев 12,3%,цис,4-звеньев 13,2%, Полученный полимер является хорошим пластификаторомэтиленпропиленовых каучуков.П р и м е р 6. В 6 литровый аппаратиз нержевеюшей стали, снабженный мешачкой и рубашкой, после вакуумирования изаполнения азотом загружают 2400 ггексан-гепатановой, фракции бензина, 450 гбутадиена, 3.00 г стирола пои 20 оС подают 17 мл комплекса О(К)Ы-третС Н ОК где К - бутадиенил; г 1 =8;Е 2 - н-бутил, соотношение КА 1 0,05,концентрация активного лития О;ЗО моль/л.Содержимое аппарата нагревают при перемешивании до 60 С и при этой температуре выдерживают 2 ч, Конверсия мономеров 3.00%. После 2 ч полимеризациираствор охлаждают до 25 30 С, коагулируют каучук из раствора изонропиловымспиртом и сушат на горячих вальцах. Вполимер вводят антиоксидант-неозон, Выход полимера 540 г.Полученный полимер содержит 3.8% связанного стирола и не содержит микроблочного стирола, щ 1,9 дл/г, вязкостьг 125по Муни 45, Структура полимера: цис,4-звенья 44,9%, транс,4-авенья43.,5%3.,2 звенья 12,6%,Для физико-механических испытаний погцченного полимера отовили резиновуюсмесь по следующему рецепту, вес,ч,:Каучук 100,0Масло ПНК 5,0Сажа ПМ50,0СтеариноваякислотаОкись цинкеСера техническаяСантокюр, Услов огичны Пример 8полимеризации анареактор загружаютгексан) 90 мл, бурация бутадиена 10- (В,)я,-н-с= -СН -СН = СН -2 2 ия проведения римеру 7. В тель (цикло г, концент, инициатор где Я= = 8; й -н-С Нг ктивного литияолярное соотнош,6 ие тво диен 8, моль/л Ой(Ц, СН 2-ф оводят приОи 60 Сдотеристика ов табл. 3.б пера 00%че 5,2(К, )Р -ЙзО 0 проводят в стек лянных дилатометрах, Все операции по очистке и дозировке компонентов полиме ризации осуществляют в условиях, исключающих контакт с влагой и кислородом. В стеклянный реактор емкостью 150 мл,15 к которому припаяно 5,дилатометров, переконденсированы толуол и бутадиен. В дилатометры емкостью 17-20 мл помешают стеклянные шарики с рассчитанным количеством катализатора, Шихту в реакторе 20 перемешивают, заливают в дилатометры, дилатометры отпаивают, После выдерживання дилатометра в течение 15 мин. притемпературе полимеризации бойком разбивают шарик с катализатором и проводятполимеризацию, Конверсию мономера контролируют по сокрашению объема реакционной массы. По окончании полимеризацииполимер выделяют изопропанолом, сушатв вакууме до постоянного веса, определяют .молекулярную массу и структуру полимера,П р и м е р 7. Загружают в реакторрастворитель (толуол) 87 мл бутадиен8,1 г, Концентрация бутадиена 1,5 моль/л.Инициатор -1- (Й )Й 2-н-СНОНа,.где Я- СН - СН =С(СН) СН;П= 4;Кя - втор-С 4 Нр концентрация активноголития11=065 о 10 моль/л, молярное3соотношейие" О/- О, 1. Полимеризациюпроводят при температуре 20, 30, 40,50 и 60 С до 100%-ной конверсии, Характеристика полученных полимеров приведена в табл. 2,Та блица 2 Концентрация а10 моль/л мМО/- 0,49,Полимеризацию пр729199 10 П р и м е р 9, Условия проведения полимеризации такие же, как в примере 7, В реактор загружают растворитель (гептан) 120 мл, бутадиен 11,2 г, концентация бутадиена 1,5 моль/л, инициатор ОК, )дР,-н-С,НОйа, где В ;.СН Н-С(СН 4-СН и =10; к-в р-СН, концентрация активного лития 0,9 10моль/л, молярное соотношениейа/Ь 0,7. Полимеризацик проводят при 20, 30, 40, 50, 60 и 70 С до 100%-ной конверсии.Характеристика полученных полимеров приведена в табл. 4.Та блица 4 2-; и =20; РПример полимеризации т В реактор загруж тан) 120 мл, бу ция бутадиена 1 Ь (й ).В-н-С -СН -СН=:Н-СН ктивного лития 0 лярное соотношен0,05 в опытах оводят при 20, 3 о 100%-ной конв а полученных поли. Полимеры с использованием каталитической системы литийбутил-бутоксид натрия (по патенту США М 3294768) были получены в тех же условиях, что и в примерах 1, 3, 8 и 9. В табл. 6 приводятся сравнительные данные по влиянию состава каталитического комплекса на микроструктуру полимеров, полученных при разных температурах,трез СН ОМ а - втор-С НО+СЬНт О й а - н-СзНтПо примеру 8По примеру 8С Н ОИ а - н-С НО" в табл, 7 - условия получения полимеровпо примерам 1-10, в табл. 8 - характеристика полимеров и вулканизатов на ихоснове,14 о о о оч ч О) О) ОЯ мН оа а 1 фо й 63с +ЬСцхЙО 2 о о о оЧ о о,о 9 1,5 З,9 92 2 о 1250 6 з,г 110 541 111000 48 7,110 25,2 З 1,8 г 8,6 1250 490 5,5 5,7 700 8,204000 3 600 56,1 46,5 5600 1040 ОО 112 ооо 125000 118 ООО 118 ООО з,о 4,3 15,313,41821,4 71,0 60,3 г 1 23,оооо 5000 79 10,7 125000 71,5 1400 73,6 00 18,7 18,8 61,О 18,0 1100 44,0 0 ОО 15,процесса в кзч стве катализаняют комплексы общей формулы(Д)оДг Ц,0 Мгде В - бутадиенил или 1Р - целое число 4-2Я и й - бутил;5М - натрий или калий,при отношении М/11 00 нь римеров, предлоодучать полимержанием 1,28огню процесса. но из примесо позволяет нье гудируемым соде упростить техно юопренид;0; и я диме- ополи винил 5 растйОлитийич аИсточники информ принятые во внимание и1, Авторское свидетель М 515347, кл, С 08 Р 32. Патент США М 329 кл. 260-83.7, опублик. 1Тираж 549 Подписи ержан- иолог 8/2 3 ПП Патент, г. Ужгород, уд. Проектн ил Формула изобретеСпособ получения карбоцепных иров полимеризацией бутадиена илимеризацией его со стиролом и/или дбензолом в среде углеводородногорителя при 0-100 С в присутствиорганического катализатора, о т лю щ и й с я тем, что, с целью инИя полимеров с регулируемым содем 1,2-звеньев и упрощения технЦНИИПИ Заказ 1 ации,ри експертизество СССР6/06, 1975,4768,967 (прототип

СмотретьЗаявка

2533539, 10.10.1977

ПРЕДПРИЯТИЕ ПЯ А-7345, ПРЕДПРИЯТИЕ ПЯ В-8415

КИРЧЕВСКАЯ ИНЕССА ЮСУФОВНА, САМОЦВЕТОВ АЛЬБЕРТ РОСТИСЛАВОВИЧ, ШАЛГАНОВА ВАЛЕРИЯ ГЕОРГИЕВНА, КРОЛЬ ВЛАДИМИР АЛЕКСАНДРОВИЧ, КОВТУНЕНКО ЛЕОНИД ВАСИЛЬЕВИЧ, ГРАЧЕВ ГЕННАДИЙ МИТРОФАНОВИЧ, КИРЧЕВСКИЙ ВИКТОР АДАМОВИЧ, МИТИН ИВАН ПЕТРОВИЧ, ЕРМАКОВА ИРИНА ИВАНОВНА, ЯКУНИН ВЛАДИМИР АНАТОЛЬЕВИЧ, ДРОЗДОВ БОРИС ТРОФИМОВИЧ, СЕМЕНОВА НЕОНИЛА МИХАЙЛОВНА, ПРОСКУРИНА НАТАЛЬЯ ПАВЛОВНА, КОРБАНОВА ЗИНАИДА НИКОЛАЕВНА, МАКЕЕВА АЛЕКСАНДРА РОДИОНОВНА, ДИНЕР ЕЛЕНА ЗИНОВЬЕВНА, АРЕСТ-ЯКУБОВИЧ АЛЕКСАНДР АРОНОВИЧ

МПК / Метки

МПК: C08F 36/04

Метки: карбоцепных, полимеров

Опубликовано: 25.04.1980

Код ссылки

<a href="https://patents.su/9-729199-sposob-polucheniya-karbocepnykh-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения карбоцепных полимеров</a>

Предыдущий патент: Сшитые сополимеры хитозана

Следующий патент: Способ ингибирования термической полимеризации стирола

Случайный патент: Устройство для массажа