Способ получения вторичных высших жирных спиртов 13 17

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1104127

Автор: Педаяс

Текст

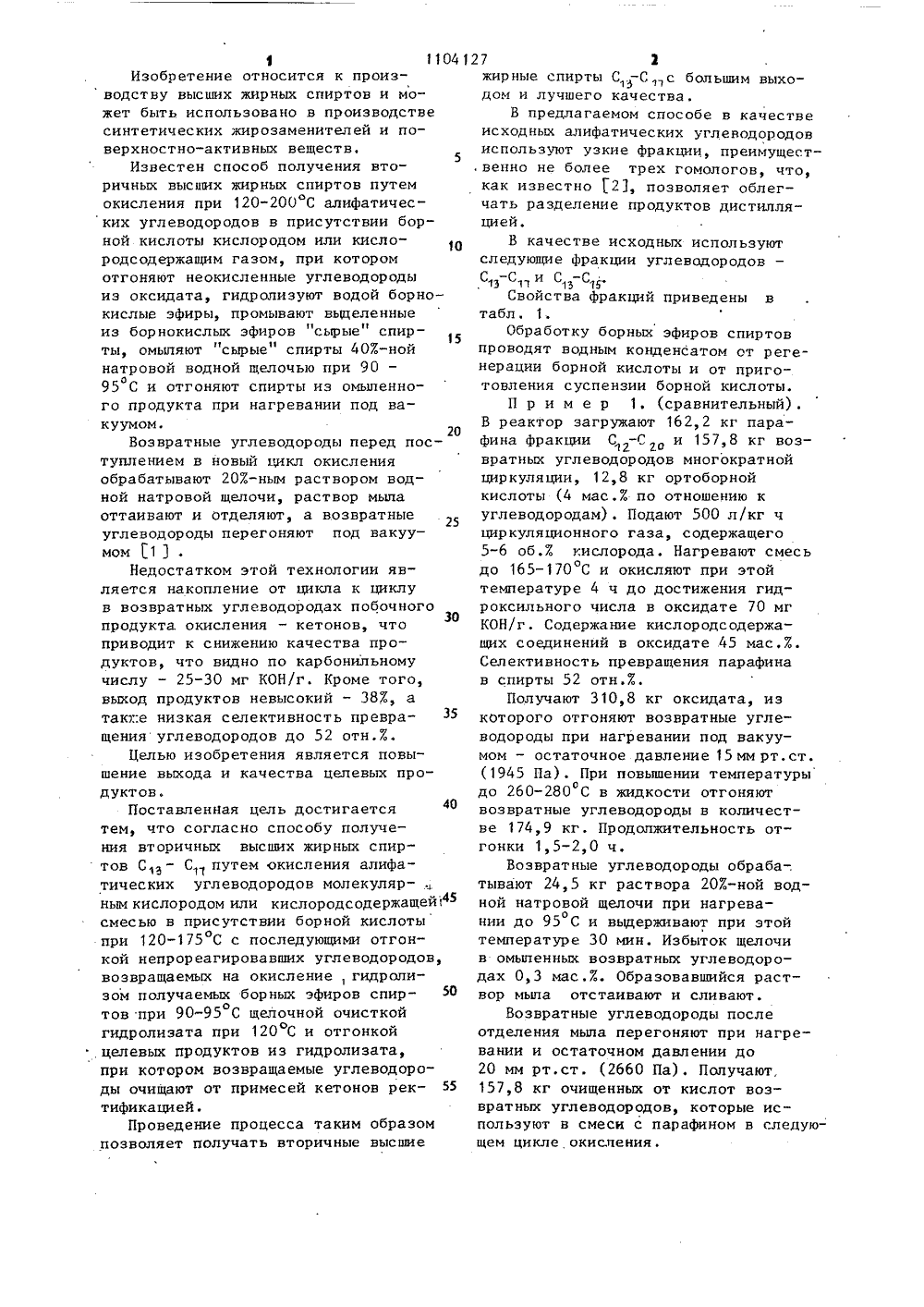

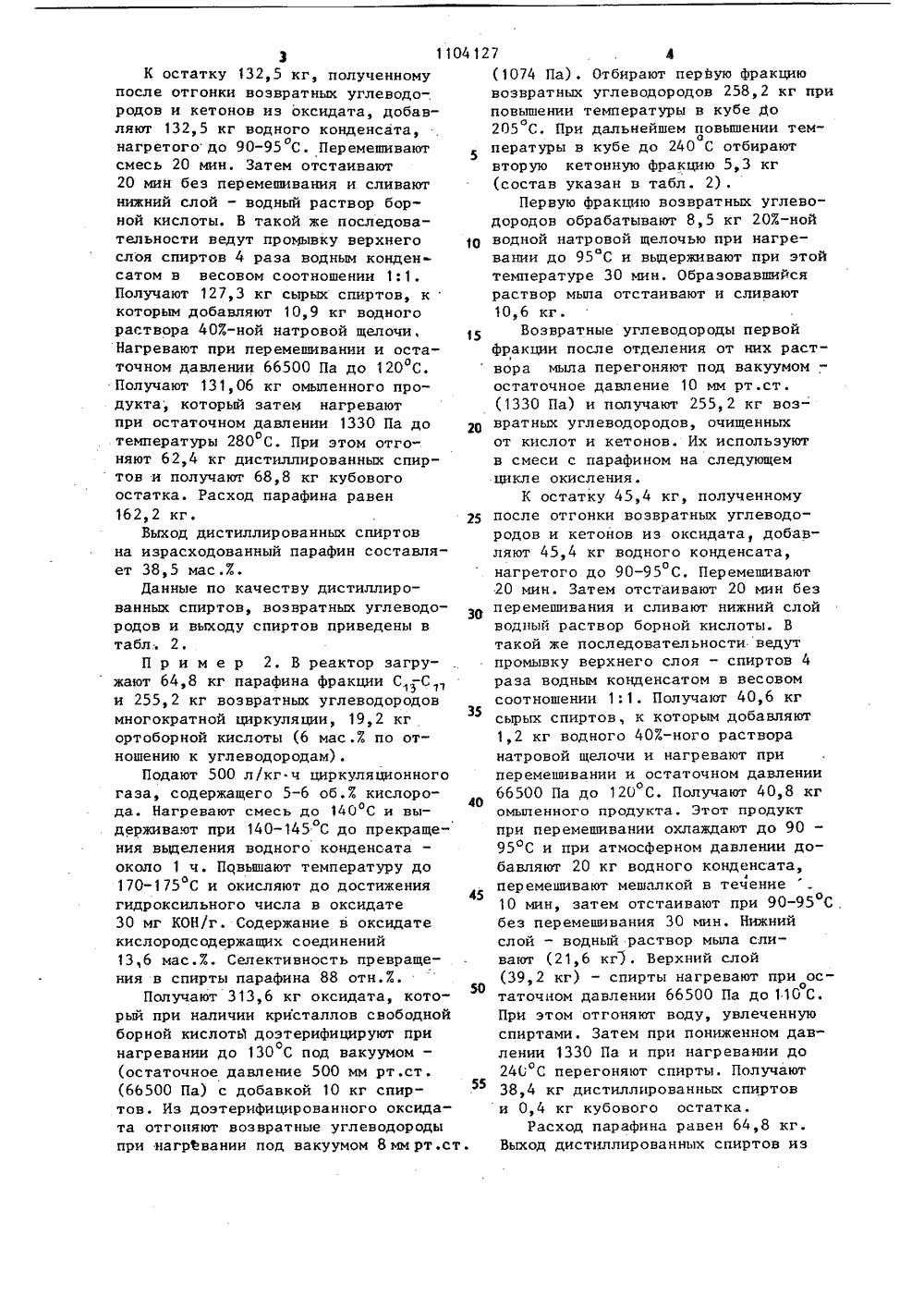

СОЮЗ СОВЕТСКИХаанЛИЮнкпаРЕСПУБЛИК ПИСАНИЕ ИЗОБРЕТЕНИЯднм ийъсй Яе кис 4 ь Я, ГОСУДАРСТВЕННЫЙ, КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(56) 1. Авторское свидетельство СССРВ 106914, кл. С 07 С 29/52, 1953(54)(57) СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНЫХВЫСШИХ ЖИРНЫХ СПИРТОВ С "С ., путемокисления алифатических углеводородов молекулярным кислородом Или.,ЯО 1104127 А з(5 д С 07 С 31/125,.С 07 С 29/52 лородсодержащей смесью в присутстви борной кислоты при 120-175 С с последующими отгонкой непрореагировавших углеводородов, возвращаемых на окисление, гидролизом получаемых борных эфиров спиртов при 90-95 С,щелочной очисткой гидролизата при 120 С и отгонкой целевых продуктов из гидролиэата, о т л и ч а ю щ и й с я тем, что, с целью повышения выхода и качества целевых продуктов, возвращаемые углеводороды очищают от примесей кетонов ректификацией.1104 10 1Изобретение относится к производству высших жирных спиртов и может быть использовано в производствесинтетических жирозаменителей и поверхностно-активных веществ,Известен способ получения вторичных высших жирных спиртов путемокисления при 120-200 ОС алифатических углеводородов в присутствии борной кислоты кислородом или кислородсодержащим газом, при которомотгоняют неокисленные углеводородыиз оксидата, гидролизуют водой борнокислые эфиры, промывают выделенныеиз борнокислых эфиров "сырые спирты, омыпяют "сырые" спирты 40%-нойнатровой водной щелочью при 90о95 С и отгоняют спирты из омыленного продукта при нагревании под вакуумом,20Возвратные углеводороды перед поступлением в новый цикл окисленияобрабатывают 20%-ным раствором водной натровой щелочи, раствор мылаоттаивают и отделяют, а возвратныеуглеводороды перегоняют под вакуу -мом С 1 3 .Недостатком этой технологии является накопление от цикла к циклув возвратных углеводородах побочного30продукта окисления - кетонов, чтоприводит к снижению качества продуктов, что видно по карбонильномучислу - 25-30 мг КОН/г. Кроме того,выход продуктов невысокий - 38%, атаку:е низкая селективность превращения углеводородов до 52 отн.%.Целью изобретения является повышение выхода и качества целевых продуктов.Поставленная цель достигаетсятем, что согласно способу получения вторичных высших жирных спиртов С - С путем окисления алифатических углеводородов молекуляр-ным кислородом или кислородсодержащей 45смесью в присутствии борной кислотыпри 120-175 С с последующими отгонкой непрореагировавших углеводородов,возвращаемых на окисление, гидролизом получаемых борных эфиров спиртов при 90-95 С щелочной очисткойгидролизата при 120 С и отгонкой. целевых продуктов из гидролизата,при котором возвращаемые углеводороды очищают от примесей кетонов рек- Б 5тификацией,Проведение процесса таким образомпозволяет получать вторичные высшие 127 1 жирные спирты С.-Сс большим выходом и лучшего качества.В предлагаемом способе в качестве исходных алифатических углеводородов используют узкие фракции, преимущественно не более трех гомологов, что, как известно 23, позволяет облег - чать разделение продуктов дистилляцией.В качестве исходных используют следующие фракции углеводородов С 1 З-Си С -С.Свойства фракций приведены в табл. 1.Обработку борных эфиров спиртов проводят водным конденсатом от регенерации борной кислоты и от приготовления суспензии борной кислоты.П р и м е р 1. (сравнительный). В реактор загружают 162,2 кг парафина фракции С-С О и 157,8 кг возвратных углеводородов многократной циркуляции, 12,8 кг ортоборной кислоты (4 мас.% по отношению к углеводородам). Подают 500 л/кг ч циркуляционного газа, содержащего 5-6 об.% кислорода. Нагревают смесь до 165-170 С и окисляют при этой температуре 4 ч до достижения гидроксильного числа в оксидате 70 мг КОН/г. Содержание кислородсодержащих соединений в оксидате 45 мас.%. Селективность превращения парафина в спирты 52 отн.%.Получают 310,8 кг оксидата, из которого отгоняют возвратные углеводороды нри нагревании под вакуу - мом - остаточное давление 15 мм рт.ст. (1945 Па). При повышении температуры до 260-280 С в жидкости отгоняютОвозвратные углеводороды в количестве 174,9 кг. Продолжительность отгонки 1,5-2,0 ч.Возвратные углеводороды обраба-. тывают 24,5 кг раствора 20%-ной водной натровой щелочи при нагреваонии до 95 С и выдерживают при этой температуре 30 мин. Избыток щелочи в омыпенных возвратных углеводородах 0,3 мас.%. Образовавшийся раст - вор мыла отстаивают и сливают.Возвратные углеводороды после отделения мыла перегоняют при нагревании и остаточном давлении до 20 мм рт.ст. (2660 Па). Получают, 157,8 кг очищенных от кислот возвратных углеводородов, которые используют в смеси с парафином в следующем цикле окисления.О 5 20 25 30 соотношении 1:1. Получают 40,6 кгсырых спиртов, к которым добавляют1,2 кг водного 40 Е-ного растворанатровой щелочи и нагревают приперемешивании и остаточном давлении4066500 Па до 120 С. Получают 40,8 кгомыленного продукта. Этот продуктпри перемешивании охлаждают до 90 -95 С и при атмосферном давлении добавляют 20 кг водного конденсата,3перемешивают мешалкой в течение 45о10 мин, затем отстаивают при 90-95 Сбез перемешивания 30 мин. Нижнийслой - водный раствор мыпа сливают (21,6 кг), Верхний слой(39,2 кг) - спирты нагревают при ос 50таточном давлении 66500 Па до 110 С.оПри этом отгоняют воду, увлеченнуюспиртами. Затем при пониженном давлении 1330 Па и при нагревании до240 оС перегоняют спирты. Получают38,4 кг дистиллированных спиртови 0,4 кг кубового остатка.Расход парафина равен 64,8 кгт. Выход дистиллированных спиртов из 3 11К остатку 32,5 кг, полученномупосле отгонки возвратных углеводородов и кетонов из оксидата, добавляют 132,5 кг водного конденсатаоУнагретого до 90-95 С. Перемешиваютсмесь 20 мин. Затем отстаивают20 мин без перемешивания и сливаютнижний слой - водный раствор борной кислоты. В такой же последовательности ведут промывку верхнегослоя спиртов 4 раза водным конденсатом в весовом соотношении 1:1,Получают 127,3 кг сырых спиртов, ккоторым добавляют 10,9 кг водногораствора 40 Е-ной натровой щелочи,Нагревают при перемешивании и остаточном давлении 66500 Па до 120 С.Получают 131,06 кг омыленного продукта, который затем нагреваютпри остаточном давлении 1330 Па дотемпературы 280 С. При этом отгооняют 62,4 кг дистиллированных спиртов и получают 68,8 кг кубовогоостатка. Расход парафина равен162,2 кг,Выход дистиллированных спиртовна израсходованный парафин составляет 38,5 мас. .Данные по качеству дистиллированных спиртов, возвратных углеводородов и выходу спиртов приведены втабл:. 2.П р и м е р 2. В реактор загружают 64,8 кг парафина фракции С-Си 255,2 кг возвратных углеводородовмногократной циркуляции, 19,2 кгортоборной кислоты (6 мас,Е по отношению к углеводородам).Подают 500 л/кгпв ч циркуляционногогаза, содержащего 5-6 об.Е кислорода. Нагревают смесь до 140 С и выдерживают при 140-145 С до прекращения выделения водного конденсатаоколо 1 ч. Повышают температуру до170-175 С и окисляют до достижениягидроксильного числа в оксидате30 мг КОН/г. Содержание в оксидатекислородсодержащих соединений13,6 мас. . Селективность превращения в спирты парафина 88 отн.Получают 313,6 кг оксидата, который при наличии кристаллов свободнойборной кислоть 1 доэтерифицируют прионагревании до 130 С под вакуумом -(66500 Па) с добавкой 10 кг спиртов, Из доэтерифицированного оксидата отгоняют возвратные углеводородыпри нагревании под вакуумом 8 мм рт.с 04127 4(1074 Па) . Отбирают первую фракциювозвратных углеводородов 258,2 кг приповьппении температуры в кубе до 205 С. При дальнейшем повьппении темапературы в кубе до 240 С отбирают вторую кетонную фракцию 5,3 кг (состав указан в табл2) .Первую фракцию возвратных углеводородов обрабатывают 8,5 кг 20 Е-ной водной натровой щелочью при нагревании до 95 С и выдерживают при этой температуре 30 мин. Образовавшийся раствор мыла отстаивают и сливают 10,6 кг.Возвратные углеводороды первой фракции после отделения от них раствора мыла перегоняют под вакуумом - остаточное давление 10 мм рт.ст. (1330 Па) и получают 255,2 кг воз- вратных углеводородов, очищенных от кислот и кетонов. Их используют в смеси с парафином на следующем цикле окисления.К остатку 45,4 кг, полученному после отгонки возвратных углеводородов и кетонов из оксидата, добавляют 45,4 кг водного конденсата,нагретого до 90-95 С, Перемешивают20 мин. Затем отстаивают 20 мин безперемешивания и сливают нижний слой водный раствор борной кислоты. Втакой же последовательности ведутпромывку верхнего слоя - спиртов 4 раза водным конденсатом в весовом,израсходованных углеводородов58,8 мас.ЕДанные по качеству дистиллированных спиртов, возвратных углеводородов и выходу спиртов приведеныв табл. 2.П р и м е р 3. В реактор загружают 130,3 кг парафина фракции С -С189,7 кг возвратных углеводородовмногократной циркуляции и 19,2 кг 10ортоборной кислоты (6 мас.7 от загрузки углеводородов), Подают500 л/кг ч циркулирующего газа,содержащего 5-6 об.7 кислорода. Наогревают смесь до 140 С и выдерживают при 140-145 С до прекращениявьделения водного конденсата примерно 1-1,5 ч. Затем повышают температуру до 170-175 ОС и окисляютдо достижения гидроксильного числав оксидате 70 мг КОН/г. Содержаниекислородсодержащих соединений воксидате 32,9 мас.7., Селективностьпревращения углеводородов в спирты84 отн.Е. 25Получают 312 кг оксидата,. из которого отгоняют возвратные углеводороды при нагревании под вакуумом -остаточное давление 8 мм рт.ст,(1064 Па). Отбирают 195,5 кг первойфракции при повьпнении температурыв жидкости куба до 195 С. При дальнейшем повышении температуры в жидкости куба до 235 С отгоняют 10,3 кгвторой фракции - кетонной фракции.Первую фракцию возвратных угле 35водородов обрабатывают 16,1 кг 207 ного водного раствора натровой щелочи при нагревании до 95 С и вьдероживают при этой температуре 1 ч.40Образовавшийся раствор мыла отстаивают и сливают.Возвратные углеводороды первойфракции .после отделения от них мыла21,9 кг перегоняют при нагревании иостаточном давлении 10 мм рт.ст,(1330 Па). Получают 189,7 кг очищенных возвратных углеводородов,которые используют в смеси с парафином на следующем цикле окисления.К остатку 105,8 кг, полученномупосле отгонки возвратных углеводородов и кетонов из оксидата, добавляют105,8 кг водного конденсата, нагретого до 90-95 С. Перемешивают 20 мин,Затем отстаивают 20 мин без перемеши вания и сливают нижний слой - водный раствор борной кислоты. В такойже последовательности ведут промыв 27 Ьку верхнего слоя - спиртов 4 разаводным конденсатом в весовом соотношении 1:1. Получают 94,6 кг сырыхспиртов, к которым добавляют 3,4 кгводного 407-ного раствора натровойщелочи и нагревают при перемешивании и остаточном давлении 66500 Падо 120 С. Получают 95,6 кг омыленного продукта. Этот продукт приперемешивании охлаждают до 90о95 С и при атмосферном давлении добавляют 50,0 кг водного конденса -та, перемешивают мешалкой в течение10 мин, затем отстаивают при 90 -о95 С без перемешивания 30 мин. Нижний слой - водный раствор мьна сливают (57,9 кг). Верхний слой(90, 1 кг) - спирты нагревают приостаточном давлении 66500 Па до105-.110 С. При этом отгоняют воду,увлеченную спиртами. Затем при пониженном давлении 1330 Па и прионагревании до 240 С перегоняют спирты. Получают 89,6 кг дистиллированных спиртов и 0,4 кг кубового остатка.Расход парафина равен 130,3 кг,Выход дистиллированных спиртов наизрасходованный парафин 68,8 мас.7,.Данные по качеству дистиллированных спиртов, возвратных углеводородов и выходу спиртов приведены втабл. 2,П р и м е р 4. В реактор загружают 202,5 кг возвратных углеводородов многократной циркуляции и117,5 кг парафина фРакции С в ,Добавляют 16 кг ортоборной кислоты(5 мас.7 от загрузки углеводородов) .Подают циркулирующий газ с содержанием 5-6 об.7 кислорода. Нагреваютсмесь до 140 С и выдерживают прио140-145 С до прекращения вьделенияводного конденсата - около 1 ч. Затем повышают температуру до 165-170 Си окисляют до достижения гидроксильного числа в оксидате 70 .мг КОН/г.Содержание кислородсодержащих соединений в оксидате 28 мас.7, Селективность превращения углеводородов83,8 отн.7.Получают 314,2 кг оксидата, изкоторого отгоняют возвратные углеводороды под вакуумом - остаточноедавление 1330 Па . при нагревании.Первую фракцию возвратных углеводородов отбирают при достижении температуры в парах 190 С. Получаюто205,5 кг первой фракции. При дальВеличины для спиртов Температура, С Показатели ФракцииС,-С Фракции Плотность кг/и 844 850 20 531 835 40.о,до 210 С отбирают вторую кетоннуюфракцию 4,2 кг.Первую фракцию возвратных углеводородов обрабатывают 7,3 кг 207 ного водного раствора натровой щелоо.чи при нагревании до 95 С .и выдержке при этой температуре 1 ч, Образовавшийся раствор мыла отстаивают и сливают 8,6 кг. 10Возвратные углеводороды первойфракции после отделения от них раствора мыла перегоняют при нагревании и остаточном давлении 1 О мм рт.ст,(1330 Па). Получают 202,5 кг возвратных углеводородов, очищенныхот кетонов, свободных и связанныхкислот. Очищенные возвратные углеводороды используют в смеси с парафином на следующем цикле окисления. 20К остатку 102,9 кг, полученномупосле отгонки возвратных углеводородов и кетонов из оксидата, добавляют 102,9 кг водного конденсата,нагретого до 90-95 С. Перемешивают 2520 мин. Затем отстаивают 20 минбез перемешивания и сливают нижнийслой - водный раствор борной кислоты.В такой же последовательности осуществляют помывку верхнего слоя - 30спиртов 4 раза водным растворомконденсата в весовом соотношении1:1. Получают 96,5 кг сырых спиртов,Теплоемкость, кал/гград 7 8к которым добавляют 2,9 кг водногораствора 402-ного раствора натровойщелочи и нагревают при перемешивании и остаточном давлении 66500 Падо 120 С, Получают 97,2 кг омыленного продукта. Этот продукт приперемешивании охлаждают до 9095 С и при атмосферном давлениидобавляют 30 кг водного конденсата, перемешивают мешалкой в течение 1 О мин, затем отстаивают при90-95 С без перемешивания 30 мин.Нижний слой - водный раствор мыла40,7 кг сливают. Верхний слой88,7 кг - спирты нагревают при остаточном давлении 66500 Па до105-110 С. При этом отгоняют воду,увлеченную спиртами. Затем при пониженном давлении 1330 Па и при наогревании до 240 С перегоняют спирты,Получают 87,8 кг дистиллированныхспиртов,Расход парафина составил 117,5 кг.Выход дистиллированных спиртов изизрасходованного парафина составил80,7 мас.7. Качественные и количественные данные продуктов приведены в табл. 2.Таким образом, применение предлагаемого способа получения указанныхцелевых продуктов позволяет повыси.ьвыход спиртов до 80,8 Е и улучшитькачество получаемых спиртов С-Г,.Т а блица 1110412 Э 10 Продолжение табл. 1 Величины для спиртов Температура, С Показатели Фракция СО С 17 фракция Сц -С,90 0,64 0,66 40. Теплопроводность, Вт/м.град 90 Температура застывания, С-4,0 Температура вспышки, С 119 113 Температура воспламенения, С 156 140 оТемпература самовоспламенения,С 259 240 Температурные пределы воспламенения: 118 116 162 Таблица 2 Про- дукт Характеристика Способ ыход Содержание КислоГидро- Карбо- Эфирксиль- ниль- ное родное исло ное ное число число число ДистилС. -С, лированныеспирты 220, 0 Известный 25,0 5,0 0,5 5,0 38,5 2,6 Возвратные уг- леводороды 30,0 До 40,0 8,0 1,5 80,0 нижнийверхний ФракцияпараФина О, 165 О, 128 углеводорода пиРов,ас.Х РасходпараФина, г/г1104127 12 Продолжение табл. 2 Способ Выход спирРасход Характеристика Гид Эфи ное тов,мас.7 к сильи о чи исл род Предла гаемый Дистилл С 1 лирванные 0 б,О б 8,8 1,45 1,0 пирты Возвратные углеводороды 00 5,5 олироанныепирты 27 4,1,34 0 1,5 у 5 7,одь етон 5-10 195-215 2-4 До О, 5 10-2 Составитель Л.ГорбачеваТехред С,Мигунова Корректор А.Ференц едактор Г. Волкова аказ 5158/16ВНИИПИ Г Тираж 410 Подкомитета СССРоткрытий сное сударственно и изобретени ква, Ж, Р по дел13035, Мо шская наб ., дилиал ППП Патент, г, Ужгород, ул. Проектная,Фракцияпарафина Возврат ные уг- леводоная фра ция Карбонильноечисло Кислород- ное Содержаниеуглеводопарафина, г/г

СмотретьЗаявка

3428358, 11.02.1982

ПЕДАЯС ВАЛЕНТИНА МАТВЕЕВНА

МПК / Метки

МПК: C07C 31/125

Метки: вторичных, высших, жирных, спиртов

Опубликовано: 23.07.1984

Код ссылки

<a href="https://patents.su/7-1104127-sposob-polucheniya-vtorichnykh-vysshikh-zhirnykh-spirtov-13-17.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения вторичных высших жирных спиртов 13 17</a>

Предыдущий патент: Способ получения медленнорастворимого гранулированного калийного удобрения

Следующий патент: Способ получения пирокатехина

Случайный патент: Фреза