Способ получения фосфорсодержащей присадки к смазочным материалам

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1130571

Авторы: Балин, Веретенова, Каштан

Текст

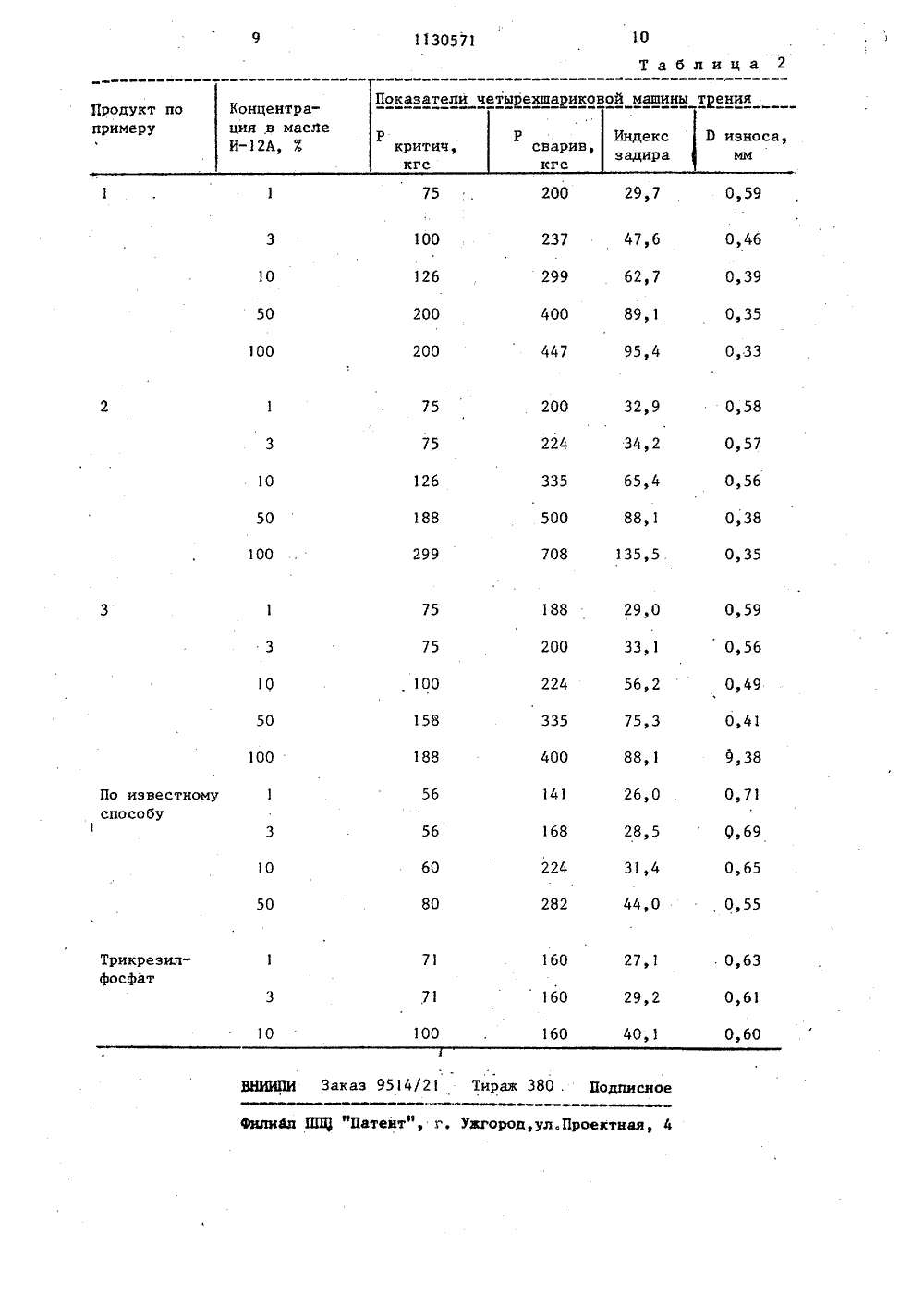

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН ВТОРСНО ИДЕТЕЛЬСТВУ(2 ено 8) ПротивоизносМ "Химия",883,1966.ЕНИЯ ФОСФМАЗОЧНЫМ иствия хлорра с олефиномзованием нейю щ и й с я ения протиГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРГ 10 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ОПИСАНИЕ ИЗ 1) 3500699/23-04(54)(57) 1.сйосов получСОДЕРЖАШЕЙ ПРИСАДКИ К СТЕРИАЛАМ путем взаимодеангидрида кислоты фосфопри нагревании с испольтрализации, о т л и ч атем, что, с целью повыш,801130571 А воизносных и противозадирных свойств присадки, в качестве хлоранГидрида кислоты фосфора используют хлорокись фосфора, и процесс ведут в присутствии параформа при мольном соотношении хлорокиси фосфора, олефина и параформа 1:(1,5-3) : 2,5-4) с разбав- . лением реакционной массы органическим растворителем и кипячением ее с последующей нейтрализацией полученного продукта при комнатной температуре.2, Сп .щ и й с хлорокис формом в е ры от ко особ по п.1, о т л и ч а юя тем, что взаимодействиеи фосфата с олефином и параедут при повышении температумнатной до 105 С в течениеИзобретение относится к химии фосфорорганиченных соединений, а именно к усовершенствованному способу получения фосфорсодержащей при" садки к смазочным материалам. 5Известно использование в качестве противоизносной фосфорсодержащей присадки к смазочным материалам трикрезилфосфата Ц,Наиболее близким по технической сущности и достигаемым результатам к предлагаемому является способ получения фосфорсодержащей присадки к смазочным материалам, заключающийся в том, что треххлористый фосфор подвергают взаимодействию с гептилфенолом и хлорированным полизобутилеоном при нагревании до 200 С с последующим гидролизом реакционной смесиоводяным паром при 150-160 С и абра боткой продукта гидролиза окисью при 130-140 С 2).Однако фосфорсодержащая присадка,полученная известным способом, абла 25дает недостаточно высокими противоизносными и противоэадирными свойствами.Целью изобретения является повышение противозадирных и противоизносных свойств.Поставленная цель достигаетсяпредлагаемым способом получения фосфорсодержащей присадки к смазочнымматериалам, заключающимся в том, чтохлорокись фосфора подвергают взаимодействию с олефином и параформом приих мольном соотношении 1 ф(1,5-3):2,5-4), при нагревании с разбавлением реакционной массы органическимрастворителем и кипячением ее с по- фследующей нейтрализацией полученногопродукта при комнатной температуре.Процесс взаимодействия хлорокисифосфора с олефином и параформом желательно вести при повышении температу ры от комнатной до 105 С в течение1-3 ч,Способ получения фосфорсодержащейприсадки к смазочным материалам заключается в проведении процесса в 504 этапа,Первый этап состоит в смешении,компонентов при повьппении температуры от комнатной до 105 С в течениео1-3 ч. При этом первоначально происходит саморазогрев реакционной массы(ва счет выделения тепла в результатеэкзотермической реакции) и выделение основногО количества хлористого водорода. Верхний предел температурыограничен температурой хлорокисифосфора 105 С ). При более высокойтемпературе резко увеличивается укосхлорокиси фосфора с выделяющимся хлористым водородом. Нижний предел ограничен температурой окружающей среды.Время выдержки 1-2 ч ограниченоследующим: слишком быстрое ведениепроцесса (менее 1 ч) приводит к повышенному уносу хлорокиси фосфора схлористым водородом, Большая продолжительность ( более 3 ч) приводит кнеоправданной затяжке процесса и получению более темного продукта.Второй этап состоит в кипяченииреакционной массы с растворителембензин,бензол, толуол для удаленияостатков хлористого водорода. Приэтом температура кипения зависит отиспользованного растворителя, времяколеблется от 0,5 до 1 ч. Кипячениезаканчивают после прекращения выделения хлористого водорода,Третий этап состоит в частичнойнейтрализации кислого продукта реакции водным щелочным агентом с последующим обезвоживанием кипячениемреакционной массы. Вода отгоняется/азеотропом с растворителем. В качестве водного раствора щелочного агента используют 20-25 -ный водный аммиак, водный раствор углекислогонатрия и т.п.Четвертый этап состоит в фильтра-ции раствора фосфорсодержащей присадки в растворителе и в последующейотгонке растворителя при повьппеннойтемпературе ( 100-125 С) и остаточномодавлении 0,1-0,3 атм.Проведение процесса полученияфосфорсодержащей присадки из хлорокиси фосфора, олефинов и параформав 4 этапа позволяет получать готовуюприсадку с высоким выходом 90-98 .в пересчете на использованный олефин и 70-97 в пересчете на использованную хлорокись фосфораВ результате проведения процессапо предлагаемому способу получают фосфорсодержащую.присадку, представляющую собой легкоподвижную прозрачнуюжидкость темно-коричневого цвета,имеющую вязкость при 50 С 30 - 55 сСт,содержание фосфора 3,1-4,3 , содержание хлора 1,7-2,4 Х, содержаниеазота 0-2,33. При использовании более1305 1 О 20 25 30 35 40 50м55 з 1 низкомолекулярных олефинов (крекингдистиллят фракций 140-180 С, геко сен) получают продукты с высокой вязкостью,Исходные компоненты могут быть использованы в следующем мольном соотношении хлорокись фосфора:олефин-.параформ 1 й(1,5-3):(2,5-4), Соотношение хлорокиси фосфора и олефинов 1:1,5 - 3 обусловлено тем, что при меньшем количестве олефинов яяороиись фосфора используется иелностью, при большем - происходит ,разбавление готового продукта избытком олефинов. Количество параформа непосредственно связано с количеством олефинов. При меньшем его количестве происходит неполное использование олефинов, а при большем - избыток параформа выпадает в осадок.П р и м е р 1. В трехгорлую колбу емкостью 500 мл, снабженную мешалкой, термометром и обратным холодильником с ловушкой для кбнденсата помещают олефины - крекинг-дистиллят фракции 240-320 С ( йодное числоо100 г 1 /100 г) в количестве 127 г 1/2 моль), параформ в количестве 25 г ( 5/6 моль) и хлорокись фосфора в количестве 51 г ( 1/3 моля). Соотношение хлорокись:олефин;параформ равно 1:1,5:2,5. Температура в течение 0,6 ч поднимается от 20 до 72 С. Затем реакционную массу нагреовают до 80 С и выдерживают при 80 о85 С в течение 0,5 ч, после чего наОгревают до 100 С и выдерживают при 100-105 С еще 0,5 ч. Реакционную массу охлаждают, добавляют 100 мл бензина "Галоша" и кипятят при 88-112 С до прекращения выделения хлористого водорода (около 0,5 ч), который поглощается водой в поглотительной склянке. После охлаждения реакционной массы добавляют 12 г углекислого натрия и 15 мл воды. Реакционная массаосаморазогревается до 66 С, после чего ее нагревают до кипения и прио87-112 С удаляют воду азеотропом с бензИном около 0,5 ч . Бензиновый раствор охлаждают, фильтруют и отгоняют бензин при 100-115 С и остаточноодавлении 0,3 атм.В результате получают 171 г (выход 93,7 Х по использованному олефину и 70 Х по использованной хлорокиси Фосфора), представляющего собой однородную прозрачную жидкость темно 7 .4коричневого цвета с вязкостью при50 С 51 сСт, кислотным числом 63 мгКОН/г, содержанием фосфора 4,27,хлора 2,47.П р и м е р 2, Установка и синтезведутся аналогично примеру 1.Загружают хлорокись фосфора, олефины фракции 240-320 С, параформ вколичествах 51 г ( 1/3 моль), 173,2 г2/3 моль и 30 г ( 1 моль) соответственно при соотношении 1:2:3 . Температура в течение 0,5 ч поднимаетсяодо 64 С. Реакционную смесь выдерживают при 80-85 С 0,5 ч, при 100-105 Со о0,5 ч, растворитель - 100 мл бензина,Проводят обработку реакционной массы30 мл 25 Х-ного водного аммиака, обеэовоживание - при 85-115 С в течение0,5 ч. Отгон бензина - при 100-115 Сои остаточном давлении 0,3 атм.В результате получают 228 г продукта ( выход по использованному .олефину 97,27, по использованной хлорокиси фосфора 967), представляющегособой жидкость темно-коричневого. цвета с вязкостью при 50 С 40 сСт, кисолотным числом 82 мг КОН/г, содержанием фосфора 4,37, хлора 2,37., азота 1,8 Х,П р и м е р 3, Установка и синтез ведутся аналогично примеру 1,Загружают хлорокись фосфора, олеФины фракции 240-.320 С и параформв количествах 51 г ( 1/3 моль), 254 г(1 моль) и 40 г ( 1/3 моль) соответственно при соотношении 1:34 . Температура в течение 1,5 ч поднимается до 60 С. Реакционную смесь выдероживают при 80-85 С 1 ч при 100-ор105 С - 0,5 ч. Растворитель - 100 млтолуола. Проводят обработку реакционной массы смесью 1 г углекислого натрия и 30 мл 25 Х-ного водного аммиака.Последующее обезвоживание - при 100117 С в течение 0 5 ч. Отгон толуооЭла - при 110-120 С и остаточном давлении 0,1 атм,В результате получают 320 г продукта( выход по использованному олефину 987, по использованной хлор- окиси фосфора 97 Х ), представляющего собой жидкость темно-коричневогооцвета с вязкостью при 50 С 36 сСт, кислотным числом 69 мг КОН/г, содержанием фосфора 3,1 Х, хлора 1,7 Х,азота 2,4 Х.П р и м е р 4. Установка и синтез ведутся аналогично примеру .Загружают хлорокись фосфора,олефины - фракция крекинг-дистиллятао140-180 С ( йодное число 194 г/100 г) и параформ в количествах51 г (,1/3 моль), 65.,5 г (/2 мольи 30 г (1 моль) соответственно присоотношении 1;1,5:3 , Температура втечение 0,5 ч поднимается до 70 С.аРеакционную смесь выдерживают при80-85 С 0,5 ч, при 100-105 С - 0,5 ч.о о ОРастворитель - 100 мл бензола. Проводят обработку .реакционной массы30 мл 25%-ного водного аммиака. Последующее обезвоживание - при 8090 С в течение 1 ч. Отгон бензола -оопри 80-90 С и остаточном давлении0,3 атм.В результате получают 117 г продукта (выход на использованный олефин 92,2 , на использованную хлорокись фосфора 73%), представляющегособой жидкость темно-коричневогоацвета с вязкостью при 50 С 223 сСт,кислотным числом 123 мг КОН/г, содержанием Фосфора 6,4 , хлора 2,9 ,25азота 2,8%,П р и м е р 5. Установка и синтез ведутся аналогично примеру 1,Загружают хлорокись фосфора,олефины - фракция крекинг-дистилля-та 180-240 С ( йодное число 158 г1/100 г) и параформ в количествах51 г (1/3 моль), 80 г (1/2 моль) и30 г (1 моль) соответственно присоотношении 1:1,5:3 , Температура 35в течение 0,4 ч поднимается до 75 С.Реакционную смесь выдерживают при80-85 С 0,5 ч, при 100-105 С - 0,5 ч.Растворитель - 100 мл бензина. Проводят обработку реакционной массысмесью 12 г углекислого натрия и15 мл воды, Последующее обезвоживание - при 88-112 С в течение 0,5 ч.ооОтгон бензина - при 100-115 С и остаточном давлении 0,2 атм. В результате получают 137 г продукта (выходна использованный олефин .96,8 , .наиспользованную хлорокись фосфора78,7), представляющего собой жидкость темно-коричневого цвета с вязкостью при 50 С 135 сСт, кислотным числом 107 мг КОН/г, содержаниемфосфора 5,9 , хлора 2,13,П р и м е р 6, Установка и синтезведутся аналогично примеру 1.Загружают хлорокись Фосфора, гексени параформ в количествах 51 г(1 моль) соответственно при соотношении 1.1:3 . Температура в течениео0,3 ч поднимается до 70 С. Реакционную смесь выдерживают при 80-85 Со0,4 ч, при 100-105 С - 0,3 ч. Раствооритель - 100 мл бензола. Проводят обработку реакционной массы 30 мл25%-ного водного аммиака. Последую-щее обезвоживание - при 80-90 С ватечение 1 ч, Отгон бензола - при 90-.100 С и остаточном давлении 0,3 атм.оВ результате получают,6 г продукта (выход на использованный гексен 90%, на использованную хлорокисьфосфора 70%, преДставляющего собойвысоковязкую жидкость темно-коричневого цвета с кислотным числом 186 мгКОН/г, содержанием Фосфора 8,9%,хлора 4,1% азота 3,3 .В табл, 1 приведены основные физико-химические показатели фосфорсодержащих присадок, полученных попримерам 1-6.В табл.2 - противозадирные и противоизносные показатели растворовприсадок в масле минеральном ИАв сравнении с известной присадкойи с трикрезилфосфатом. Испытанияпроводят на четырехшариковой машинетрения при концентрации 1,3, -10 и50 в минеральном масле ИА.Как видно из данных табл.2, фосфорсодержащие присадки, полученныепо примерам 1-3, обладают значительно более высокими противозадирнымии противоизносными свойствами, чемизвестный продукт и трикрезилфосфат.Таким образом, предлагаемый способ получения фосфорсодержащей присадки к смазочным материалам позволяет повысить ее противозадирные ипротивоизносные свойства,донооооиСа ча аоф 1 О оЯ Щ ы а о о а 8 о о о оФм о л ОСЬМ л10 1130571 Т а б л и ц а 2 Показатели четырехшариковой машины трения 200 29,7 0,59 0,46 47,6 100 237 126 299 62,7 10 0,39 200 400 89,1 200 95,4 0,33 100 447 0,58 200 32,9 3 224 34,2 0,57 0,56 126 65,4 335 10 500 0,38 188 88,1 135,5 299 708 100 0,35 188 29,0 0,59 33,1 200 75 0,56 100 224 56,2 0,49 10 335 0,41 50 75,3 9,38 188 400 100 88,1 141 26,0 0,71 9,69 168 28,5 224 60 31,4 0,65 1 О 282 80 44,0 50 0,55 160 0,63 27,1 160 29,2 0,61 100 10 160 40,1 0,60 ВЯИИПИ Заказ 9514/21 Тираж 380, Подписное Филиал ППЧ "Патеит", г, Ужгород,ул.Проектная, 4 Продукт попримеру По известному способу

СмотретьЗаявка

3500699, 15.10.1982

ПРЕДПРИЯТИЕ ПЯ М-5593

БАЛИН АЛЕКСАНДР ИВАНОВИЧ, ВЕРЕТЕНОВА ТАТЬЯНА НИКОЛАЕВНА, КАШТАН ЛИДИЯ МИХАЙЛОВНА

МПК / Метки

МПК: C07F 9/09

Метки: материалам, присадки, смазочным, фосфорсодержащей

Опубликовано: 23.12.1984

Код ссылки

<a href="https://patents.su/6-1130571-sposob-polucheniya-fosforsoderzhashhejj-prisadki-k-smazochnym-materialam.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения фосфорсодержащей присадки к смазочным материалам</a>

Предыдущий патент: Производные диэфиров бисдиоксиалкиламиноэтоксидиалкоксисиланов в качестве пластификаторов к цемент0бетонным смесям

Следующий патент: Способ получения -арил -( -хлоралкил)фосфитов

Случайный патент: Отсекатель деталей