Способ переработки магнийсодержащих шламов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

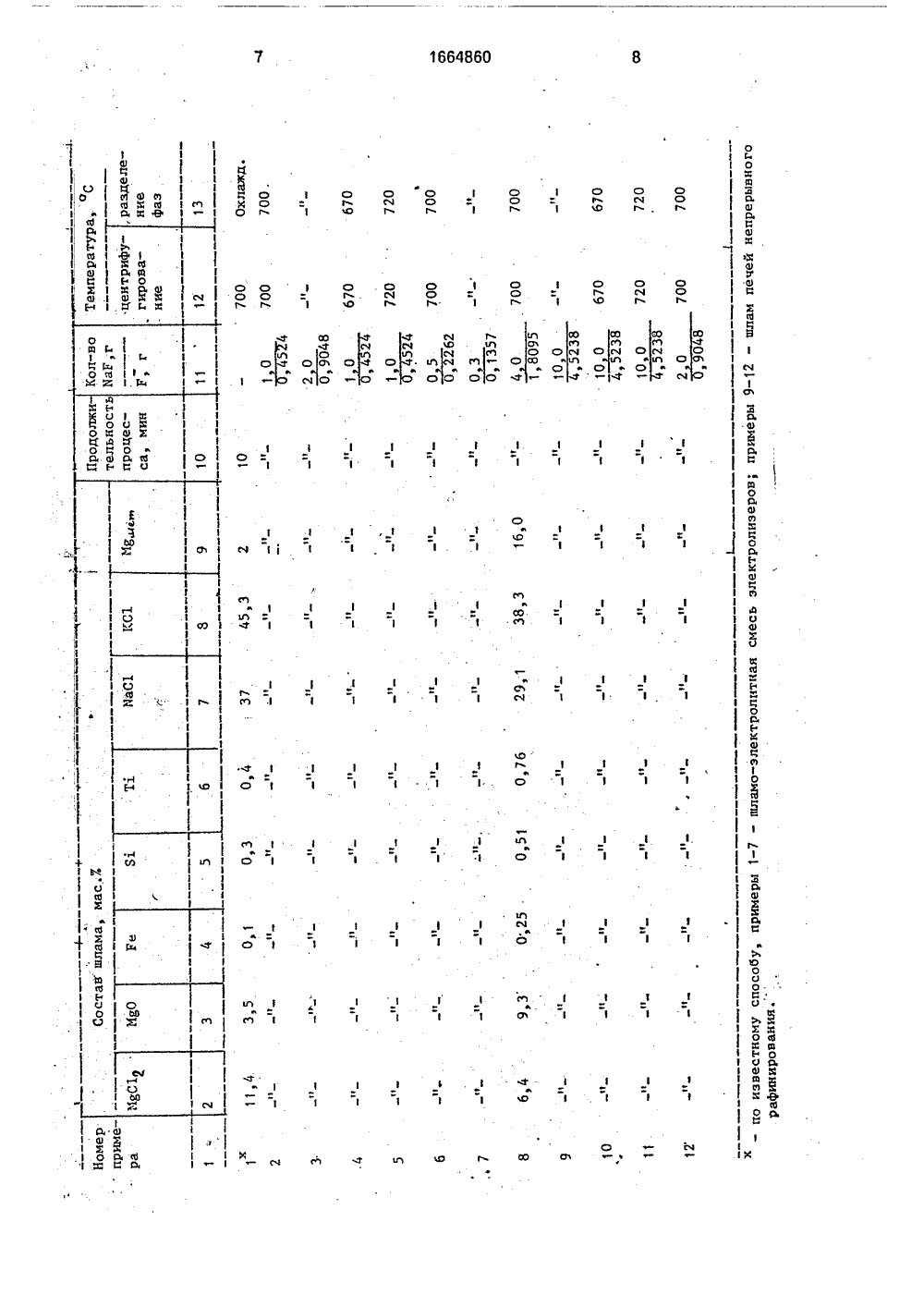

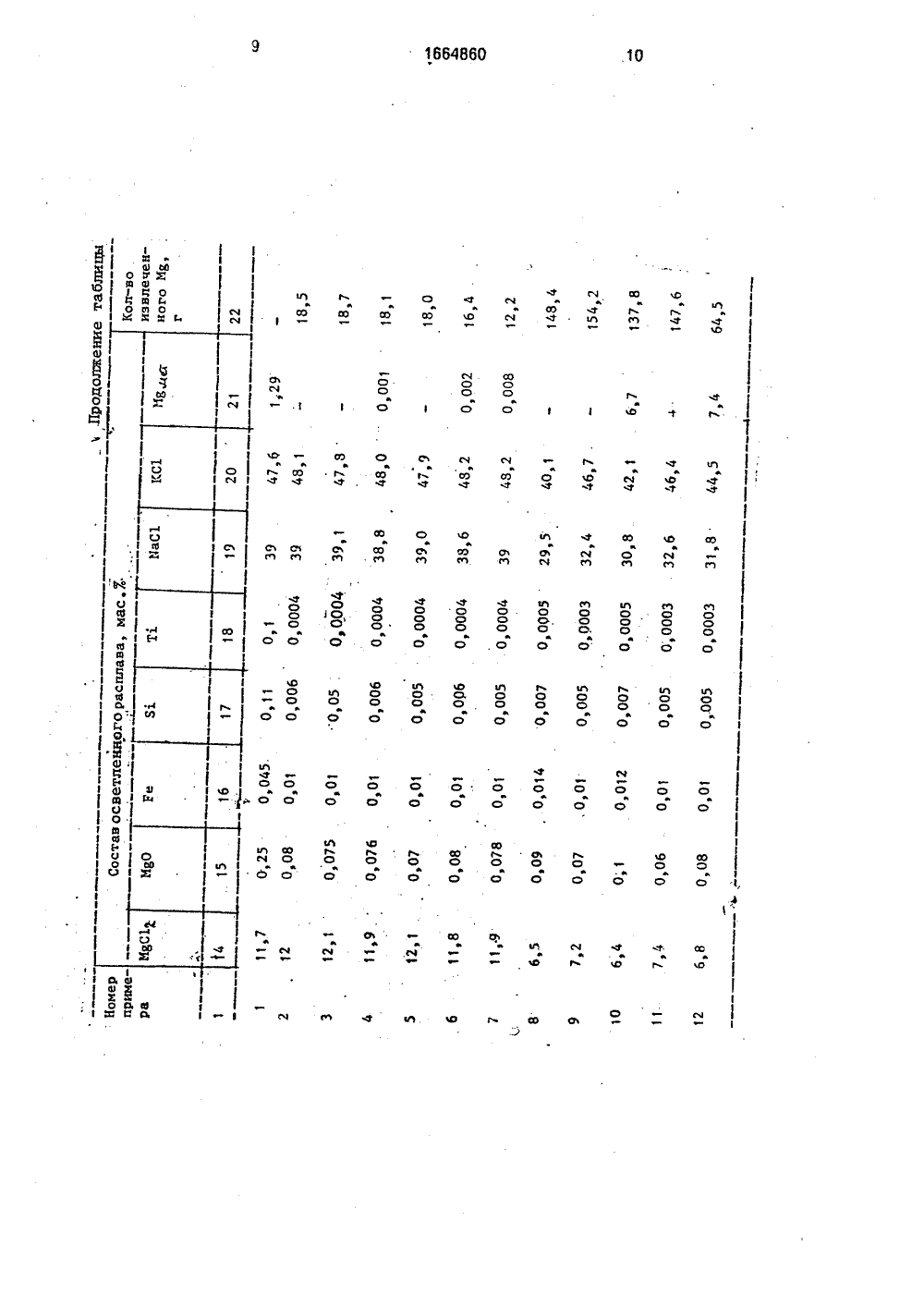

(Г 9) ) 55 С 22 В 7/О Вйй ЯВЛЮ.,ИБЛ) ИСАНИЕ ИЗОБРЕТЕНИ фтор-иона к таллическом 0,03 мас. % ведут при т ния, При это ное извлече магнийсодерСущност ова- поля из финируемыи ьно фториды количестве, соде ржащевляет 0,01 - еления Фаз нтрифугироой обработки ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР ВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) Авторское свидетельство СССРМ 1002384, кл. С 22 В 9/00, 1981.(54) СПОСОБ ПЕРЕРАБОТКИ МАГНИИСОДЕРЖАЩИХ ШЛАМОВ(57) Изобретение относится к цветной металлургии, в частности к способам переработки магнийсодержащих шламов. Цельизобретения - повышение степени извлечеИзобретение относится к цветной металлургии, в частности к способам переработки магнийсодержащих шламов,Целью изобретения является повышение степени извлечения металлического магния иэ магнийсодержащих шламов.В. известном способе переработки магнийсодержащих шламов, включающем их центрифугирование в иэотермических условиях при температуре на 20-50 ОС выше темг 1 ературы плавления металла, или на 30-70 С выше температуры плавления солевой фазы и разделение металлической, твердой и солевой Фаэ, в расплав дополнительно загружают фториды щелочных металлов в таком количестве, что соотношение ния магния. Способ включает центрифугирование магнийсодержащих шламов в изотермических условиях при температуре на 20-70 С выше температуры плавления металла и разделение металлической, солевой и твердой фаз. В магнийсодержащий шлам дополнительно загружают фториды щелочных металлов в соотношении, равном 0,01 - 0,03 мас.ф 6 к содержащемуся в шламах металлическому магнию, а процесс разделения фаз ведут при температуре центрифугирования, Разрушается пассивная пленка, освобожденные от нее частицы магния, пройдя Фильтрацию через твердый осадок, сливаются с основной массой магния, Кроме повышения степени извлечения магния повышается степень очистки солевой части расплава от примесей. 1 табл,содержащемуся в шламах ме у магнию составляет 0,01 , а процесс разделения фа емпературе центрифугир м происходитпрактически ние металлического магни жащих шламов.ь предлагаемого способа эа ключается в следующем В ра расплав загружают дополнител щелочных металлов в таком что соотношение фтор-иона к муся в шламах магнию соста .0,03 мас,ф, а процесс раэд проводят при температуре це вания. В результате интенсивнмагния ионами фора разрушается пассивная пленка на его поверхности, препятству ющая слиянию частиц магния, Мелкие частицы магния, освобожденные от пассивной пленки, пройдя последуощупа Фильтрацию через твердый осадок, осзкденный на внутренней поверхности центрифуги, слиРаются с основной массой магния, которыйсплывает на поверхности расплава выше ентрифуги, откуда его извлекают вакуум)овшом. Повышение степени извлечения магния усиливается тем, что процесс разделения Фаз ведут при температуре центрифу)гиравзния, в результате чего удается избежать замораживания части магния )иежду тарелями центрифуги. При загрузке Фтаридав щелочных металлов с соотноше)ием ф гор-иона к магнию, меньшим 0,01 лас.%,наблюдается увеличение потерь мелсодисперсного магния, который из-эа налиЧия на его поверхности пассивной пленки не сливается с основной массой магния и уносится потоками в глубь расплава, Увеличение использования фторидов щелочных Металлов с соотношением фтор-иона более 0,03 мас.% приводит к неоправданному расходу Фтаристых солей.Способ осуществляется следующим образом, Образующийся в процессе электрического производства магния или в процессе его рафинирования методом отстоя шлгм загружают в реторту стационар но обогреваемой печи. Температуру расплава выдерживают оптимальной в зависимости от состава шлама, Затем в ретор. ту опускают центрифугу, загружают мелкомолотую соль фтористого натрия или Фтористого калия,.выдерживая указанное соотношение фтор-иона к содержащемуся в шламе магнию, после чего центрифугу включают, Извлеченный миний всплывает на поверхность расплава, откуда его извлекают вакуум-ковшом, а твердые примеси осзкдаются между тарелями центрифуги.Поднятием центрифуги над расплавом они отжимаются от солей и выгружаатся в короб со шламом. В реторте остается осветленный расплав, который может быть тозвращеп в электролизеры,П р и м е р 1 (известный), В ретортузагружа от 1000 шлама-электролитной смеси магниевых электролизеров следующего состава мас. %: МдС)2 11,4; Мдй 3,5; Ре 0,1; Я 1 О,З; Т 0,4; КаС 37; КС 45,3; Мдмет 2% Температуру расплава устанавливают 7000 С, Опускают центрифугу в расплав и выдерживают до восстановления температуры, затем включают. Продолжительность центрифугироеания 10 мин, В конце пооцесса обдуваот тарели центрифуги сжатым 5 10 15 20 25 30 35 40 45 10 воздухом для охлаждения, Продукты процесса подвергают химическому анализу, Масса осветленного расплава составляет 950,4 г, Масса твердого осадка 49,6 г, Состав осветленного расплава, мас. %: МдС 211,7; МдО 0,25; ге 0,045; Я) 0,11, П 0,1; ИаС 39; КС 1 47 6 Мд мет 1 29, Состав твердого осадка, мас, %: МдС 25,6; МдО 65,8; Ее 1,1; Я 3,9, Т 6,1, КаС 0,9; КС 1,6, Мдмет 15,5.Из полученного твердого осадка можно извлечь металлический магний, однако это требует дополнительного передела, Кроме того, вызывает значительные трудности извлечение твердого магния из внутренней полости центрифуги. Часть магния остается неизвлеченной в расплзве.П р и м е р 2. В реторту загружают 1000 г шлама-электролитной смеси магниевых электролизеров состава, мас. %: МдС 211,4; МдО 3,5; )=е 0,1; Я Ю,З; Т 0,4; ИаС 37; КС 45,3; Мд-т 2. Температура, при которой ведется центрифугирование, 700" С (на 50"С превышаеттемпературу плавления магния), Продолжительность центрифугирования 10 мин. Процесс ведут в изотермических условиях, без принудительного охлаждения. После окончания процесса центрифугу поднимают над расплавом, отжимая за счет вращения твердый осадок в центрифуге от солевой смеси. Установлено,что, например, при загрузке в шлама-электролитную смесь 1 г КаР и при ведении процесса разделения фаз при температуре центрифугирования масса осветленного расплава составляет 941,7 г; масса осадка 39,8 г, а с поверхности расплава выбирают 18,5 г металлического магния, Масса твердого осадка 39,8 г, Состав твердого осадка, мас, % МдСз 2,1; МдО 80,5; )=е 2.0, Я 5,3; Т) 6,8; МаС 0,2; КС0,4, Мдмет 2,4,П р и м е р 3. Процесс осуществляется аналогично примеру 2. При загрузке в реторту к 1000 г шлама-электролитной смеси .того же состава добавляют 2 г МаР при той же продолжительности центрифугирования, но при температуре центрифугирования, равной 670 С, получают следующие результаты: состав осветленного расплава, мзс. %: МдСЬ 11,9; МдО 0,076; Ге 001; Я 0,006; Т 1 0,0004; МаС 38,8; КС) 48,0; Мдмет 0,001; При этом с поверхности расплава выбирзат 18,1 г магния. П р и м е р 4. Процесс осуществляется аналогично примеру 3, но при температуре центрифугирования, равной 720 С. Результаты испытзнич следующие. состав осветленного расплава, мас. %: М 9 С 12,1; Мд 0,07; Ге 0,01; Я 0,005; Т 0,0004; ИаС 39,0; КС 47,9, При этом извлекают 18 Я г магния.Примеры способов переработки шламов злектролизеров и печей непрерывного рафинирования приведены в таблице, Как видно из данных таблицы, практически полное извлечение магния возможно лишь при. 5 соотношении количества фтор-иона к магнию, содержащемуся в шлемах, равном 0,01-0,03 мас. , при ведении процесса разделения фаз при температуре центрифуги рования, 10Таким образом, по сравнению с известным использование предлагаемого способа позволяет повысить степень извлечения металлического магния из магнийсодержащих 15 шламов; кроме того, повысить степень очистки солевой части расплава от примесей. что дает возможность повторного использо 20 вания его в производстве без дополнительного рафинирования.Формула изобретения Способ переработки магнийсодержащих шламов, включающий расплавление, центрифугирование расплава в изотермических условиях при температуре,на 20-70 С превышающей температуру плавления,металла с последующим разделением фаз на металлическую, солевую и шламовую, о тл ич а ю щ и й с я тем, что, с целью повышения степени извлечения магния, перед центрифугированием в расплав вводят фториды щелочных металлов в соотношении фториона к металлическому магнию, содержащемуся в шламах, равном 0,01-0,03 мас., э разделение фаз осуществляют при температуре центрифугирования.10 1664860 а л - Овв в вСО СО СО ф 0 1-вО О Ч с ч ч л в, в вв Л СО СО О 0щвФ О - ОЭ в в в л со л О О О О. О О . О О О. О О в й в , в О О О О в в О

СмотретьЗаявка

4715158, 25.04.1989

УСТЬ-КАМЕНОГОРСКИЙ ТИТАНО-МАГНИЕВЫЙ КОМБИНАТ ИМ. 50-ЛЕТИЯ ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ

СУШЕНКОВ ВАЛЕРИЙ ПАВЛОВИЧ, НИКОЛАЕВ МИХАИЛ МИХАЙЛОВИЧ, РЯБУХИН ЮРИЙ МИХАЙЛОВИЧ, ЗАБЕЛИН ИГОРЬ ВСЕВОЛОДОВИЧ, ЛУГОВОЙ ВАСИЛИЙ ЕГОРОВИЧ, СИЗОНЕНКО АЛЕКСАНДР МИХАЙЛОВИЧ, НУРТАЕВ АКИМГЕРЕЙ САГИНТАЕВИЧ, КОМАРОВ АЛЕКСЕЙ БОРИСОВИЧ, ВЕСЕЛКОВА ЛАРИСА ЛЕОНИДОВНА

МПК / Метки

МПК: C22B 7/00

Метки: магнийсодержащих, переработки, шламов

Опубликовано: 23.07.1991

Код ссылки

<a href="https://patents.su/5-1664860-sposob-pererabotki-magnijjsoderzhashhikh-shlamov.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки магнийсодержащих шламов</a>

Предыдущий патент: Способ переработки пирротилового концентрата

Следующий патент: Способ конвертирования медного никельсодержащего белого штейна

Случайный патент: Устройство для контроля электрического сопротивления токопроводящих стыков