Способ переработки магнийсодержащих шламов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

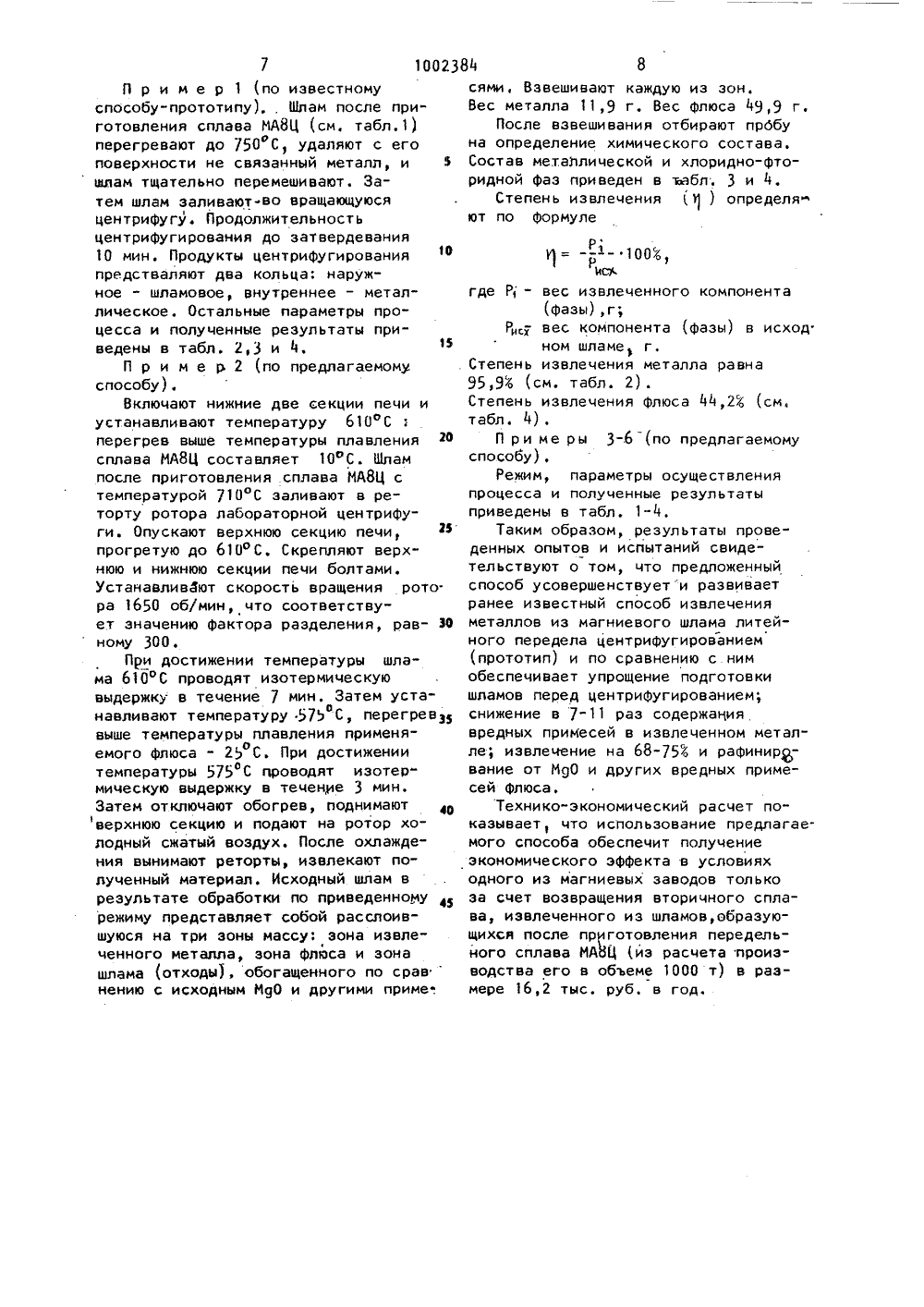

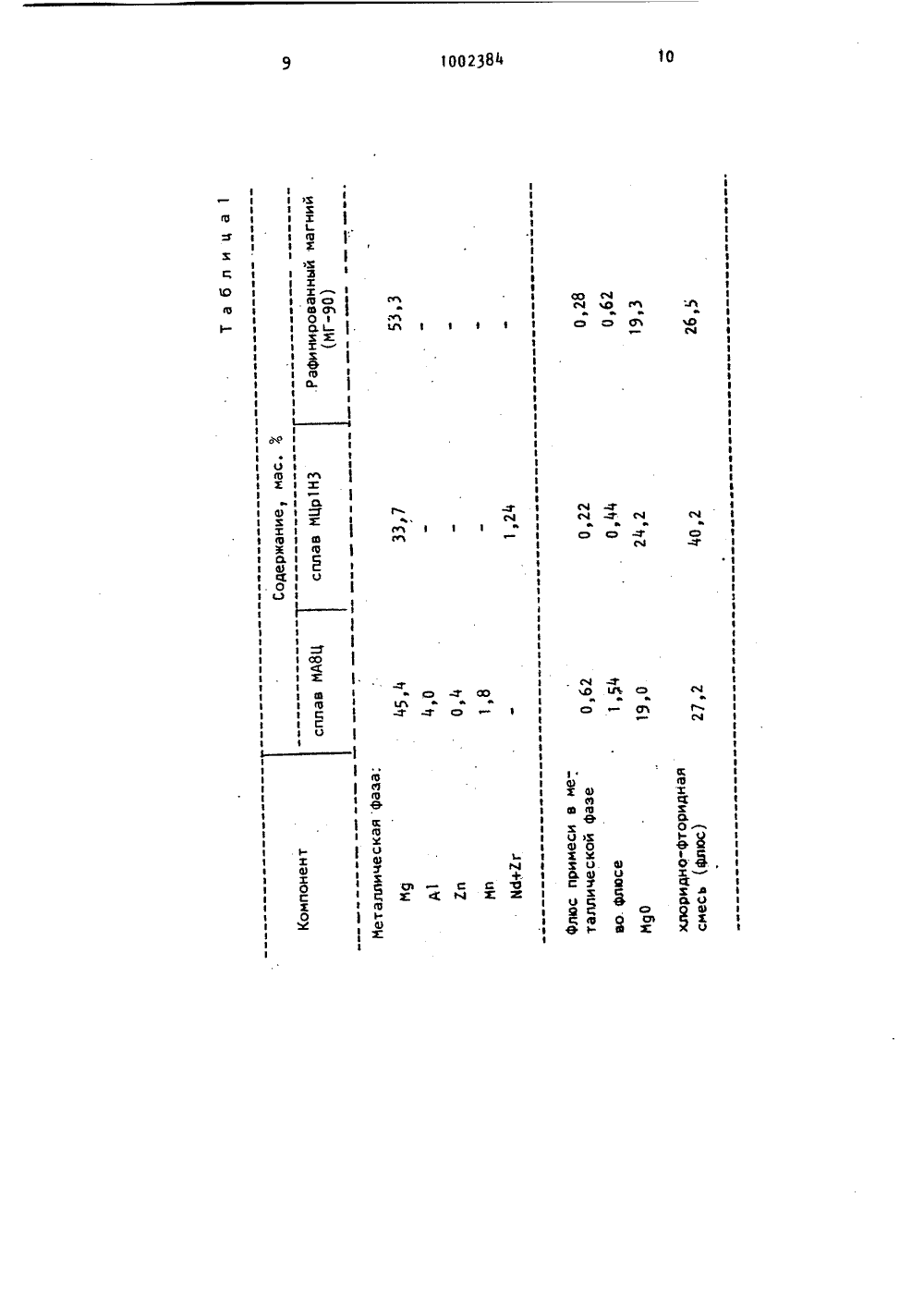

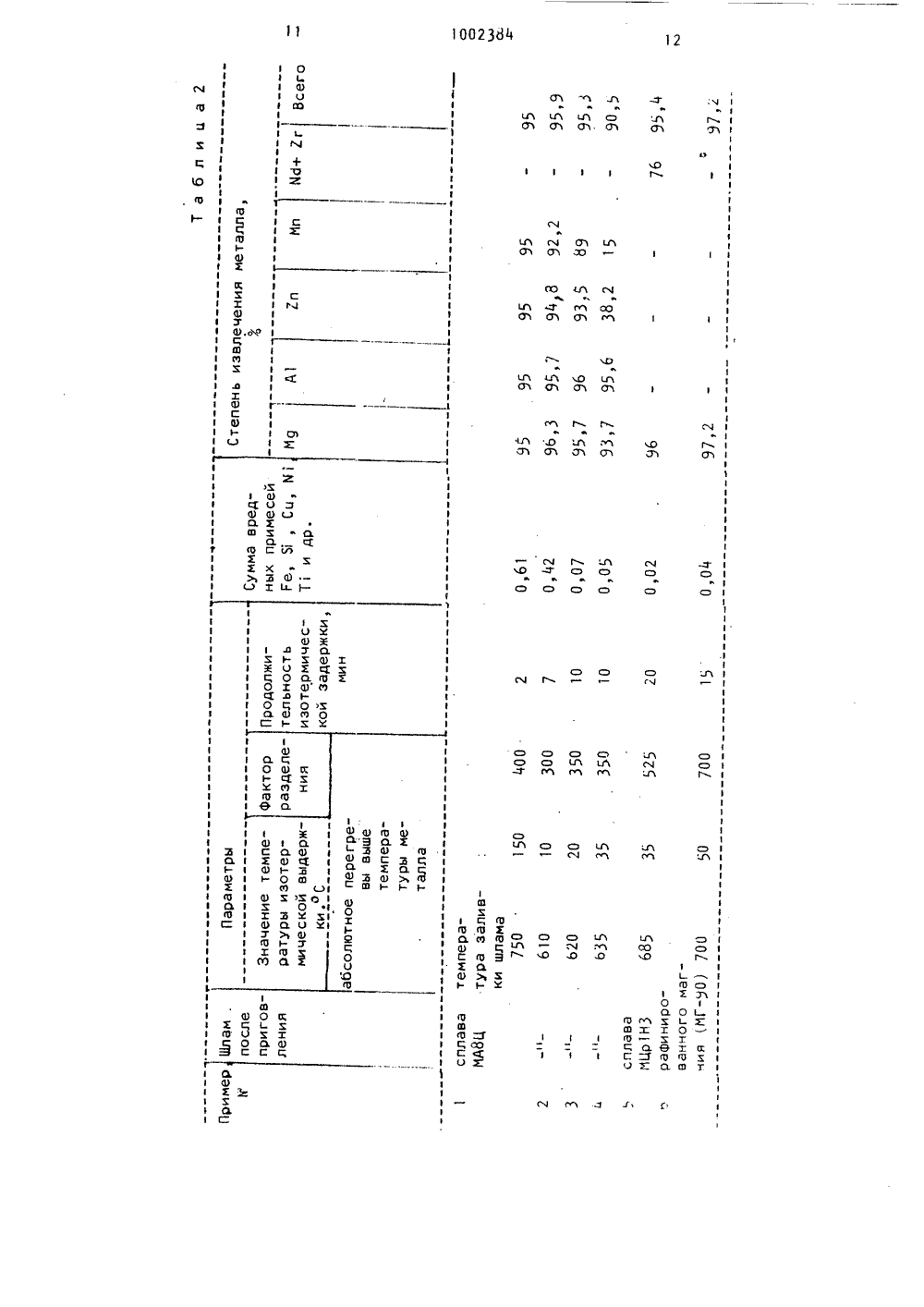

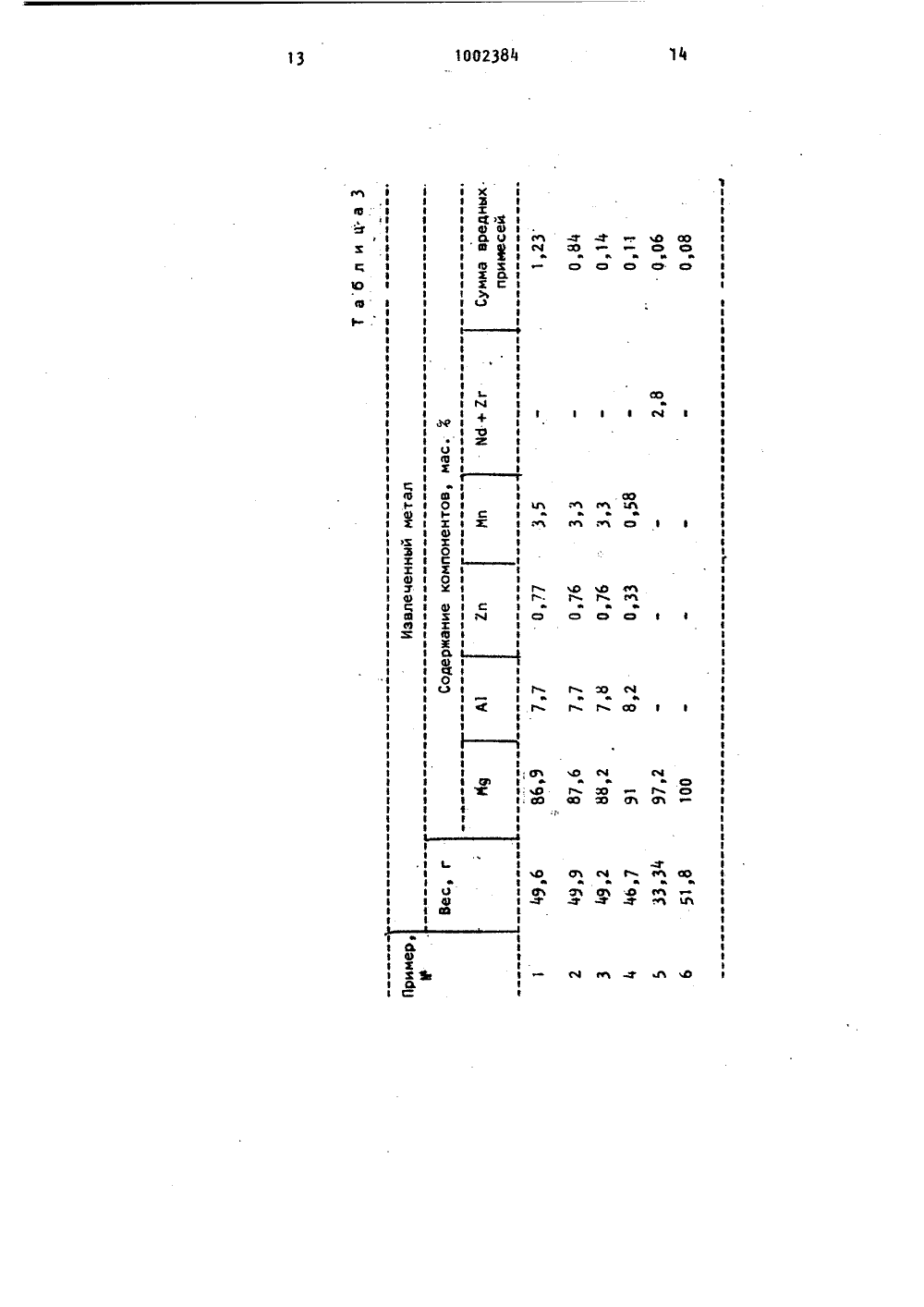

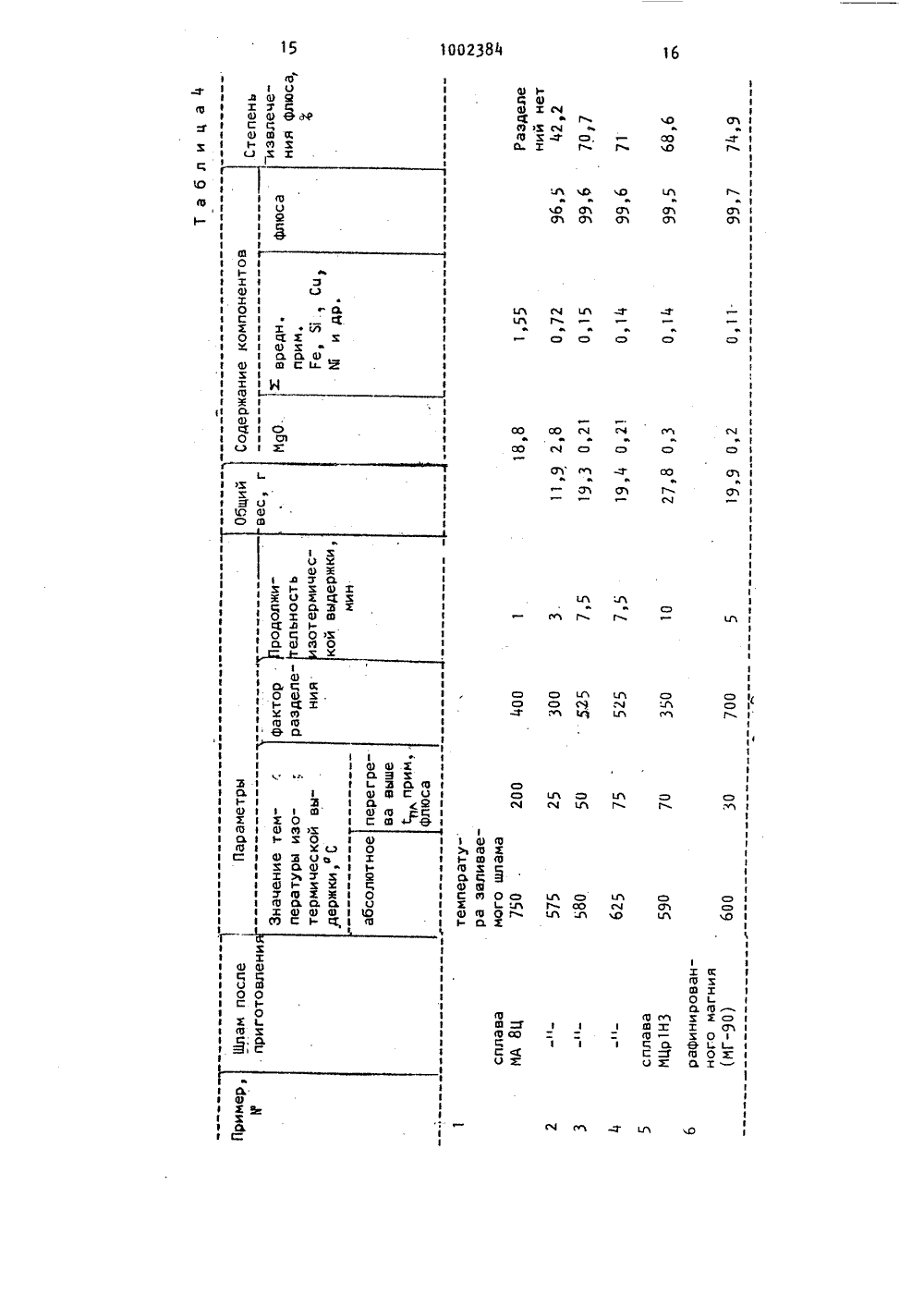

ОП ИСАНИЕИЗОБРЕТЕНИЯк АвтоРскому свидет 1 льствх Союз СоветскнкСоциалистическихРеспубики(23) Приоритет Опубликовано 07,03,83. Бюллетень ре 9 Дата опубликования описания 07.03,83 вф аеееи пебретеккй н етерыткк(53) УДК 6 Ь 9,721, .,3.004.82 (088,8) М, П, Рудницкий, С, М. Глухих, Д. С. Абрамов К, ф, Житков,А. И. Кулинский, Г. И. Белкин, В. Д. Язев, И А. БарЪнненс,.Г,М,филимоненко, Н.Г.Шалахин и В.К.РысйалоВ.Березниковский Филиал Всесоюзного научно-иследоватвльскогоеи проектного института титана и Соликамскиймагнйевый заводБерезниковского титано-магниевого комбйнзта(54) СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ШПАМОВ О 20 Изобретение относится к области цветной металлургии и может быть ис. пользовано в литейном производстве при изготовлении передельных магниевых сплавов (ГОСТ .2581-78) и,магния (ГОСТ 804-72).При выплавке магния и магниевых сплавов образуется 5-254 отходов (шламов) с содержанием до 70 ценных компонентов (магний или сплавы,легирующие металлы,хлориды и/или фториды щелочных и щелочноземельных металлов-флюс). Известный способ извлечения маг" . ния и сплавов из тигельных остатков предусматривает плавление богатых остатков с защитным Флюсом и перемешивание массы для агломерации металлов разбавление металла защитным флюсом и разливка расплавленной массы через сито при температуре ниже солидуса данного сплава; механическую диэинтеграцию с сортировкой пустой породы; мокрую деэин теграцию путем смыва флюса и высвобождения металла1,Однако этот способ имеет ряднедостатков, основными из которых яв;ляются низкая степень извлечения металла и высокая трудоемкость процесса.Известен более производительный иэффективный способ регенерации металлов центрифугироввнием отходов 12После разливки металла полужидкиеостатки из ковша сливаются в центрифугу при т. б 00 С. Центрифугирование ведут до эатвердеванияЬстатка металла сфлюсом при факторе разделениящИР = 200, при этом Г =те Ф л )где ив угловая скорость, рад/с;К - радиус вращения;и - притяжение,3 10023Затем вращение прекращают и удаляют затвердевшую массу, состоящуюиэ наружного слоя (шлака) и внутреннего слоя (металла).Недостатки этого способа заключаются в том, что обеспечиваетсяизвлечение только металлической фазы; низкое качество извлеченного металла вследствие загрязнения вреднымипримесями, окислами, при центрифуги Оровании отходов производства сплавов с температурой плавления, равной и выше ЬООС.Наиболее близким к изобретениюявляется способ извлечения металлов 15из магниевого шлама литейного передела центрифугированием3).Сущность способа заключается вследующем.С поверхности шлама удаляют не" 20связанный металл, шлам тщательноперемешивают, перегревают до 750800 С и заливают во вращающуюсяцентриФугу. Центрифугирование ведутпри скорости вращения 1000-1200 об/мин 25(Г 400) в течение 10-15 мин доэатвердевания эугруженной массы.Продуктьг центрифугирования представляют собой два кольца: наружное - солевое, внутреннее - металли- З 0ческое.Наряду с определенными достоинствами - высокой степенью извлеченияметалла, этот способ имеет ряд недостатков, а именно: сложность подготовки шламов перед центрифугированием (ручная операция удаления споверхности несвязанного металла,тщательное перемешивание).Высокая температура нагрева шлама 750-800 С перед центрифугирова.нием наряду с лишними энергозатратами приводит при перемешивании шлама к диспергированию металла и егоокислению, что усложняет процесс последующего его объединения и рафинирования,Значительное загрязнение извлечен-, ного металла вредными примесями (Ре, Т 1, МдО и другими) обуслов-лено высокой скоростью охлаждения.Температурный интервал кристаллизации например, сплава МА 8 Ц (аналог МЛ 5) 600-430 оС. Перегрев по прототипу составляет 150-2000 С, время цент- М рифугирования до затвердевания1015 мин, следовательно средняя скорость охлаждения равна 10"20 С/мин,84 4 Для МГ: температура плавлениямагния 650 С, перегрев 100-150 С, скорость охлаждения 7-15 С/мин.По изложенным выше причинам отделение металла от шлаковой части(флюс, обогащенный МдО и другими вред.йыми примесями) успевает произойти,арафинирования объединившегося металла не происходит вследствие высокой удельной скорости охлаждения садки и затвердевания металла,и, следовательно, фиксации в нем исходныхвредных примесей; невозможность использования флюса вследствие резкого насыщения его окисью магнияи вредными примесями (увеличениев 10-15 раз по сравнению с исходным. содержанием),Целью изобретения является повышение качества извлеченного металла (снижение в нем содержания вредных примесей); извлечение флюса иего рафинирование от примесей, т.е,повышение степени извлечения ценныхкомпонентов; упрощение процесса под готовки шламов (отходов) перед центрифугированием,Цель достигается тем, что способ,включающий загрузку в центрифугу шлама, образовавшегося после приготовления и разливки плавки, центрифугирование его и выборку разделенных фаэ;металлической (магний и его сплавы),флюса (хлоридно-Фторидная смесь) иотходов МдО, вредные примеси с флюсовыми включениями и магнием), предусматривает центрифугирование в изотермических условиях при температуре, на 20-70 С превышающей температуру плавления металла и солевой фазы,и значении Фактора разделения, рав-,ном 400-700.С целью повышения качества металла центрифугирование ведут притемпературе, на 20-50 С превышающейтемпературу плавления металла, в течение 10-20 мин.С целью возможности рафинированияи использования солевой фазы центрифугирование ведут при температуре,на 30-70 С превышающей температуруоплавления применяемого при плавкефлюса, в течение 5-10 мин. Приведенные параметры, операции, их последовательность в предлагаемом способе обусловлены тем, что величина перегрева (20-50 С) выше температуры плавления металла найде38 ч 6цеской выдержки при значении фактора разделения больше верхнего предела приводит к разделению компонентов внутри извлеченного металла,т.е. легирующие компоненты с плотностью большей, чем у магния (Мп,Еп,А 1,йд,Ег) переходят в шламовуючасть, т.е. в отходы. Извлечениеих потребует дополнительных затрат, Следовательно, резко снижаетсястепень извлечения легирующих компонентов.Техническое решение осуществляютследующим оЬразом, Шлам образующийся после приготовления магнияили сплавов на его основе, заливают в оЬогреваемый ротор центрифуги, доводят температуру дотребуемой, подвергают центрифугированию, поддерживая заданный интерЬвал температуры изотермической выдержки для рафинирования извлеченного металла от вредных примесей, Вдальнейшем снижают температуру, доводят до требуемой и ведут центрифугирование, поддерживая заданнуютемпературу иэотермической выдержкидля извлечения и очистки флюса. После этого производят извлечение объединившегося металла и флюса. Затеиизвлекают образовавшийся остаток(отходы), обогащенный МдОметаллицескими примесями.Примеры осуществления способа.Опыты проводят на лабораторной центрифуге с вертикальной осью вращения. Регулированием скоростивращения изменяют фактор разделенияот 300 до 700, Ротор . центрифуги помещают в межпечевое простран-,твотрехсекционной печи. В него вставляют реторты со шламом. Масса загружаемого в одну реторту шлама - 100 г,Регулирование и поддержание заданного темпертаурного режима проводятс помощью прибора ЭПРв комплекте с ХА-термопарой. После проведения опыта отключают оЬогрев печиподнимают верхнюю секцию печи иохлаждают вращающийся ротор сжатымвоздухом, Извлекают содержимое реторты, отделяют и взвешивают металл и флюс, отбирают пробы для определения химического состава. 45 5 1002на экспериментальным путем. Было вы.яснено, цто для каждого вида шлама(по составу извлекаемого металла)существует своя конкретная оптимальная температура процесса центрифугирования. Температура определяется физико-химическими свойствами передельных магниевых сплавов и магнияи при ней достигается лучшая рафинировка металла от вредных примесей 1 Опри сохранении высокой степени извлечения металла.Понижение температуры перегреваспособствует резкому повышению вязкости, а следовательно, и ухудшению рафинирования металла (аналогично прототипу). Повышение температуры выше верхнего предела увеличивает потери металла за счет окис-.ления, что снижает эффективность 20процесса, как с точки зрения повышения энергозатрат, так и снижениявыхода металла, а также эксплуатационной стойкости оЬорудования,Величина перегрева (30-70 С) при 25изотермической выдержке выше температуры плавления флюса, в частности нижний предел, и ниже его также обусловлен повышением вязкостифлюса и загрязнением его окисью 30магния и другими примесями и значительным снижением степени извлечения. Перегрев при изотермической выдержке выше верхнего предела оказывается неэффективен иэ-эа изложенных выше прицин.Величина фактора разделения(ч 00-700) и найденная продолжительность иэотермицеской выдержки прицентрифугировании шламов обусловле 40ны достижением цели предлагаемогоспособа.Уменьшение значения фактора разделения и продолжительности изотермической выдержки меньше нижнегопредела приводит к резкому уменьшению степени извлечения металла ифлюса, которые характеризуются достаточно высоким содержанием вредных примесей,Увеличение значения фактора разделения и продолжительности боль-ше верхнего предела нецелесообразно, так как затраты по конструктивному и технологическому усложнениюпроцесса экономически не оправдываются из-за незначительного увеличения степени извлечения флюса.Кроме этого, проведение изотермиСопоставление эффективности известного спосоЬа (прототипа) и предлагаемого способа приведено в примерах.П р и м е р 1 (по известному способу-прототипу) Шлам после приготовления сплава МА 8 Ц (см. табл,1) перегревают до 750 С, удаляют с его поверхности не связанный металл, и адам тщательно перемешивают. Затем шлам заливают-во вращающуюся центрифугу. Продолжительность центрифугирования до затвердевания 10 мин. Продукты центрифугирования предстваляют два кольца: наружное - шламовое, внутреннее - металлическое, Остальные параметры процесса и полученные результаты приведены в табл. 2,3 и 4,П р и м е р 2 (по предлагаемому способу).Включают нижние две секции печи и устанавливают температуру 610 фС перегрев выше температуры плавления 1 О сплава ИА 8 Ц составляет 10"С. Шлам после приготовления сплава ИА 8 Ц с температурой 710 С заливают в реторту ротора лабораторной центрифуги. Опускают верхнюю секцию печи, ф прогретую до 610 ОС. Скрепляют верхнюю и нижнюю секции печи болтами. Устанавливают скорость вращения рото. ра 1650 об/мин, что соответствует значению фактора разделения, рав- ЗО ному 300.При достижении температуры шлама 610 С проводят изотермическую выдержку в течение 7 мин, Затем устанавливают температуру 575 С, перегревзо. выше температуры плавления применяемого флюса - 25 С, При достиженииотемпературы 575 С г 1 роводят изотер" мическую выдержку в течение 3 мин. Затем отключают обогрев, поднимают 4 верхнюю секцию и подают на ротор холодный сжатый воздух. После охлаждения вынимают реторты, извлекают полученный материал. Исходный шлам в результате обработки по приведенному 4 режиму представляет собой расслоившуюся на три зоны массу: зона извле 3ченного металла, зона флюса и зона шлама (отходы), обогащенного по сравнению с исходным И 90 и другими приме". сями, Взвешивают каждую иэ зон, Вес металла 11,9 г. Вес флюса 49,9 г.После взвешивания отбирают пробу на определение химического состава. Состав металлической и хлоридно-фторидной фаз приведен в ъабл, 3 и 4,Степень извлечения () определя ют по формуле- 1- 100Р01МОгде Р, - вес извлеченного компонента(фазы),г;Р,- вес компонента (фазы) в исходном шламе г.Степень извлечения металла равна95,94 (см, табл. 2),Степень извлечения флюса 44,2 Г (см,табл, 4),П ри ме ры 3-6 (по предлагаемомуспособу) .Режим, параметры осуществленияпроцесса и полученные результатыприведены в табл, 1-4.Таким образом, результаты проведенных опытов и испытаний свидетельствуют о том, что предложенныйспособ усовершенствует и развиваетранее известный способ извлеченияметаллов из магниевого шлама литейного передела центрифугированием(прототип) и по сравнению с нимобеспечивает упрощение подготовкишламов перед центрифугированием;снижение в 7- 11 раз содержаниявредных примесей в извлеченном металле; извлечение на 68-75 и рафинирование от МоО и других вредных примесей флюса,Технико-экономический расчет показывает, что использование предлагаемого способа обеспечит получениеэкономического эффекта в условияходного из магниевых заводов толькоза счет возвращения вторичного сплава, извлеченного из шпамов,образующихся после приготовления передельного сплава МАОЦ (из расчета производства его в обьеме 1000 т) в размере 16,2 тыс. руб. в год,.1111111 ОО сЧ1 сЧ К)1 е а1 О о1111111111111111113 сЧ Ф1 СЧ -Ф1 а Во о131111111 .сЧ ФЮ М%1 а Ф1 о11111 1 ф1 Э1 Т ЭйФ ЮЮ.1 Хо ьъЭ ОТ Хт о эаэ ос т й1 Ос; 3Я СЕ 1- Ф1 1 1 3 3 1 1 1Э л Фо ЕОО1, х Э ЕХХ Зэ аз л6 1 о а а сч м со О О О о ф ц ЭЭ,ь Х 1- 1- Х Е Л о а о1- Е д о Х Т 1 Щ 1 ФФ1 Фс О х а э. 00 вью чЪ лл ел а о О ЪО ЗьЪ3 ъ ЕЪ ле о о о 20 СЧ л л 3 л СО)Хлы оО эо юю л лф з1 эас коэх1- ахХ Фщ юе а з а 1- е ю а Ф 3 Э 1 О Ю 1 1-Я 1о 1 ю ОФ 1 Э 9ю Х1- й ЮЮа 65э зс э оюХа60ю-дЙ СЮ Ю СО а л1002384 17Формула изобретения Составитель В. БадовскийТехред Т.Маточка Корректор Г, Огар Редактор О. Юркова Заказ 1732/11 Тираж 625ВНИИПИ Государственного комитета СССРпа делам изобретений и. открытий113035, Москва, ЖРаушская наб., д. 4/5 Подписное филиал ППП Ч 1 атент", г. Ужгород, ул. Проектная, 4 1.Способ переработки магнийсодержащих ш. амов, включающий их центрифуги. рование и выборку разделенных металлической и солевой фаз, о т л и ч аю щ и й с я тем, что, с целью повышения качества извлекаемого металла и возможности рафинирования и использования солевой фазы, центрифуги рование ведут в изотермических услови. ях при температуре, на 20-70 С превышающей температуру плавления металлаи солевой фазы и значении фактора разделения, равном 400-700. м2. Способ по и. 1, о т л и ч а ющ и й с я тем, что, с целью повышения качества металла, центрифугирование ведут при температуре,. на 20-50 фС превышающей температуру плав ления металла, в течение 10-20 мин,183. Способ по и. 1, о т л и ч а ющ и й с я тем, что, с целью возможности рафинирования и использования солевой фазы, центрифугирование ведут при температуре, на 30-70 С превышающей температуру плавления при- меняемого при плавке флюса, в течение 5-10 мин. Источники информации,принятые во внимание при экспертизе1. Змли Е. ф. Основы технологиипроизводства и обработки магниевыхсплавов. М., "Металлургия", 1972,с. 125-127.2. РХ "Металлургия", 111 1961,реф. 11 1 Г 255.3. Вяткин И.П, и др. Извлечениеметаллов из магниевого шлама литейного передела центрифугированием;

СмотретьЗаявка

3343226, 08.10.1981

БЕРЕЗНИКОВСКИЙ ФИЛИАЛ ВСЕСОЮЗНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО И ПРОЕКТНОГО ИНСТИТУТА ТИТАНА, СОЛИКАМСКИЙ МАГНИЕВЫЙ ЗАВОД БЕРЕЗНИКОВСКОГО ТИТАНО МАГНИЕВОГО КОМБИНАТА

РУДНИЦКИЙ МАРКО ЛЬВОВИЧ, ГЛУХИХ СЕРГЕЙ МИХАЙЛОВИЧ, АБРАМОВ ДМИТРИЙ СЕМЕНОВИЧ, ЖИТКОВ КОНСТАНТИН ФИЛИППОВИЧ, КУЛИНСКИЙ АНАТОЛИЙ ИЛЛАРИОНОВИЧ, БЕЛКИН ГЕННАДИЙ ИВАНОВИЧ, ЯЗЕВ ВЛАДИМИР ДМИТРИЕВИЧ, БАРАННИК ИВАН АНДРЕЕВИЧ, ФИЛИМОНЕНКО ГЕННАДИЙ МИРОНОВИЧ, ШАЛАХИН НИКОЛАЙ ГЕРМАНОВИЧ, РЫСКАЛОВ ВЛАДИМИР КИРИЛЛОВИЧ

МПК / Метки

МПК: C22B 7/00

Метки: магнийсодержащих, переработки, шламов

Опубликовано: 07.03.1983

Код ссылки

<a href="https://patents.su/9-1002384-sposob-pererabotki-magnijjsoderzhashhikh-shlamov.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки магнийсодержащих шламов</a>

Предыдущий патент: Способ подготовки агломерационной шихты к спеканию

Следующий патент: Устройство для подвода воздуха в конвертер

Случайный патент: Барабан для стирки белья