Спосос получгни51 катализатора, содержащего окислы кобальта и молибдена

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

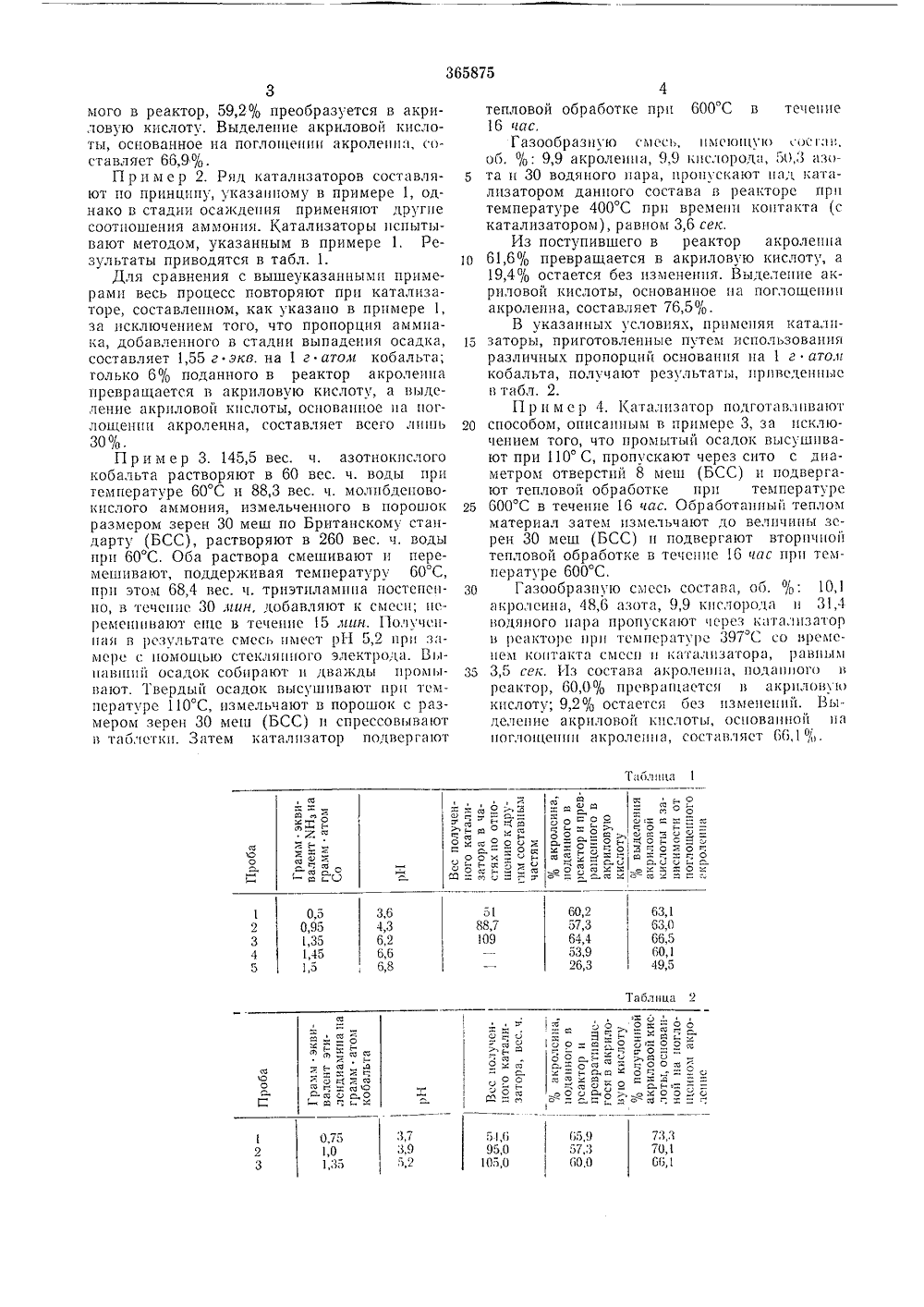

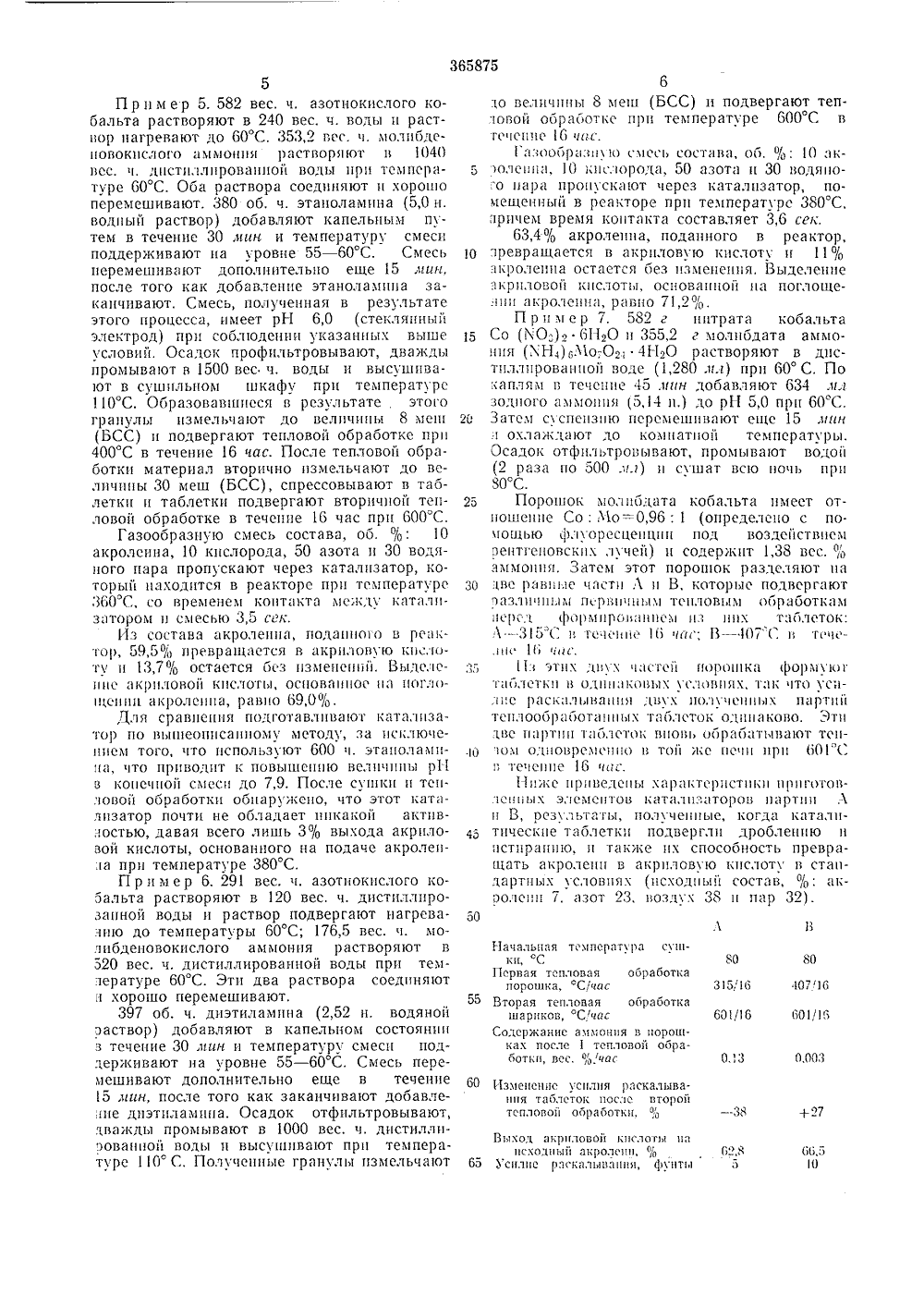

ОПИСАНИЕ ИЗОБРЕТЕН ИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ365875 Союз Советских Социалистических РеспубликЗависимое от авт. свидетельства %в Заявлено 29.Х.1961753659/23-4)с присоединением заявки М -Приоритет -Оп бликовано 081973. Бюллетень М 6 М. Кл. В 011 11/32 Комитет по делам изобретений и открытий при Совете Министров СССРУДК 66.097.3 (088,8) Дата опубликования описания 9. .19. 3 Авторыизобретения Иностранцы Дэвид Джеймс Хэдли и Ролэнд Хэррис Дженкинс,Великобрттания) Иностранная фирма Дзи Дистиллерс Компани Лимител(:11(1(;11 ГОЛ УЧЕН 1 Я КА 1 АЛ ИЗАТОРА, СОДЕРЖАЩЕГО ОКИСЛЫ КОЬАЛЬТА И МОЛИБДЕНАИзобретение относгтся и оба 1 си получения катализаторов для окисления ненасыщенных алифатических альдегидов в кислогы.Известен спосоо приготовления двухкомпонентных молибденсодержащих катализаторов путем осаждения смешанного раствора, содержащего соедшепня молибдена и второго металла, азотсодержащим основанием, например аммиаком, при рН(7. Известный катализатор для окисления ненасыщенных алифатических альдегидов готовят осаждением раствора, содержащего соль кобальта и молибденовую кислоту, азотсодержащим основап 1 ем, 1 апример аммиакоа. С целью повышения механической прочности полученного катализатора предложено проводить двойную термическую обработку катализаторой массы: сначала осадок прокаливают при температуре 350 в 6 С, затем габлетируют и полученные таблетки снова подвергают прокаливанию при температуре 500 в 6 С. Применяя двухстадийную тепловую обработку, получают более твердый кагализатор, таблетки которого имеют более слабую тенденцию разрушаться от трения.В Г 11 эиводимых ниже примерах составляющие части по весу и составляющие части по обьсму 1 сот такуо же завися 1 ость по отпопеп 1 О дру к др 1 1, к 1 к к 11,1 Огр 1 ммь 1 поотношепшо к литрам,Пример 1. 145,5 вес. ч. азотнокислогокобальта СО(ХО,)г 6 НгО и 88,8 вес. ч. мой либденовокислого аммония (ХН 4) вМотОг 44 НгО были растворены в 320 вес. ч. водыпри температуре 60 С, 108 вес. ч. водного раствора аммония (5,14 н.), представляющего1,15 г экв. аммония на 1 г атом кобальта,10 медленно добавляют в раствор в течение получаса, и затем всю смесь перемешивают втечение 15 лик. Полученная смесь имеетрН 5. Осадок профильтровывают и дваждыпромывают путем взвешивания в 500 ч. дис 15 гпллированнои воды. Осадок затем высушивают при температуре 110 С, спрессовываютв таблетки и в виде таблеток нагревают пригемпературе 600 С в течение 15 ни. Получают 105 вес. ч. катализатора.20 Реактор, содержащий катализатор, нагревают в жидкостной ванне, где поддерживаюттемпературу 361 С, Газообразную смесь состава, об. о/,: акролеина 10, азота 50, кислорода 10 и водяного пара 30 пропускают над25 этим катализатором, причем время контакта,определяемое путем деления объема катализатора на объем реагентов при нормальнойтемпературе и давлении, подаваемых в реактор за секунду времени, оказывается равнымз 0 3,5 еек. Из всего состава акролеина, подавае-охсг Оо схх =,с о о хох Б сс о с,хох ххххХхсс огс 1 ххс)ооххх.:о х х х оо г о ссх х сЬ гю х,хсохо хооо оЮ сс о сс о оо73,3 70,1 66,1 0,751,01,35 1 2 3 3мого в реактор, 59,2% преобразуется в акриловую кислоту. Выделение акриловой кислоты, основанное ня пог.пощенип акролепп, составляет 66,9%.П р и м е р 2. Ряд катализаторов составляют по принципу, указанному в примере 1, однако в стадии осаждения применяют другие соотношения аммония. Катализаторы испытывают методом, указанным в примере 1, Результаты приводятся в табл. 1.Для сравнения с вышеуказанными примерами весь процесс повторяют при катализаторе, составленном, как указано в примере 1, за исключением того, что пропорция аммиака, добавленного в стадии выпадения осадка, составляет 1,55 г экв, на 1 г атося кобальта; только 6% поданного в реактор акролеипа превращается в акриловую кислоту, а выделение акриловой кис.поты, основа(шос иа поглощении якролеина, составляет всего лишь 30%.Пример 3. 145,5 вес. ч. азотнокпслого кобальта растворяют в 60 вес. ч. воды при температуре 60 С и 88,3 вес. ч, молпбдеповокислого аммония, измельченного в порошок размером зерен 30 меш по Британскому стандарту БСС), растворяют в 260 вес. ч. воды прп 60 С, Оба раствора смешивают и перемешивают, поддерживая температуру 60 С, при этом 68,4 вес. ч, триэтиламппа постепенно, в течение 30 ия, добавляют к смеси; перемешивают е(пс в течение 15 яГ. Полученная в результате смесь имеет рН 5,2 прп зямсрс с помощью стеклишого электроды, Выпавший осадок собирают и дважды промывают. Твердый осадок высушивают прп температуре 110 С, измельчают в порошок с размером зерен 30 меш БСС) и спрессовывяют В Тс(б,СТКП. ЗАТЕЛ КЯТЯЛПЗЯТОР ПОДВСРГЯ 10 Т 4тепловой обработке при 600 С в течение16 час,Газообразну(о смесь, пмгчопун сосг;ш,об. %: 9,9 акРолепп 1, 9,9 кислоРоД, 5),3;(зо 5 та и 30 водяного пара, пропускают пяд катализатором данного состава в реакторе прнтемпературе 400 С прп времени контакта скатализатором), равном 3,6 сек.Из поступившего в реактор акролеина10 61,6% превращается в акриловую кислоту, а19,4% остается без изменения. Выделение акриловой кислоты, основанное на поглощенииакролеина, составляет 76,5%.В указанных условиях, применяя катали 15 заторы, приготовленные путем (спользоваи 151различных пропорций основания на 1 г атокоояльтя, получяот результять, приведенныев табл. 2.П р и м с р 4, Катализатор подготвлпвшот20 способом, описанным в примере 3, за исключением того, что промытый осадок высушивают при 110 С, пропускают через сито с диаметром отверстий 8 меш БСС) и подвергают тепловой обработке при температуре25 600 С в течение 16 сас. Обработанный тепломматериал затем измельчают до величины зерен 30 меш БСС) и подвергают вторичнойтепловой обработке в течение 16 час прп температуре 600 С.30 Газообразную смссь состава, об. %: 10,1якролсина, 48,6 дзота, 9,9 кислорода и 31,4ВОД 51 ПОГО Пс 1 РЯ ГРОПУСКЯЮТ СРЕЗ Е(1 ТЯ:ИЗЯОРв реакторе прп тсмперг(туре 397 С со врсмснем контакта смсш( и к;палпзатора, равным35 3,5 сек, Из состава акролеппы, поданного иреактор, 60,0% превращается в якриловуюкислоту; 9,2% остается без изменений. Выделение акриловой кислоты, основанной ияПОГЛО(цЕНПП яКрОЛЕсна, СОСтВЛяет ),1%.П р и м е р 5. 582 вес, ч. азотцокцслого кобальта растворяют в 240 вес. ч. воды и растьч)р нагревают до 60 С. 353,2 вес. ч. молибдсиовокислого дммоция рдстворя 1 от в 1040 сс. и. дистиллироваииой воды ири тсмпсрдтуре 60 С. Оба раствора соединяют ц хорошо перемешивают. 380 об. ч. этаиоламица (5,0 ц. водный раствор) добавляют капельным путем в течецис 30 лин ц температуру смеси поддерживают ца уровне 55 - 60 С. Смесь перемешивают дополиительцо еще 15 лин, после того как добавление этацоламша закаичцвают. Смесь, полученная в результате этого процесса, имеет рН 6,0 (стекляццый электрод) при соблюдении указаш 1 ых выше условий. Осадок профпльтровывают, дважды промывают в 1500 вес ч, воды ц высупиваот в сушильном шкафу при температуре 110 С. Образовавшиеся в результате этого граиулы измельчают до величины 8 меш (БСС) и подвергают тепловой обработке при 400 С в течение 16 час. После тепловой обрдс)откц материал вторично измельчают до величины 30 меш (БСС), спрессовывают в таблетки и таблетки подвергают вторичной тепловой обработке в течение 16 час при 600 С.Газообразную смесь состава, об. %: 10 акролсцца, 10 кислорода, 50 азота и 30 водяного пара пропускают через катализатор, которьш идходится в реакторе при тлпературе 360 С, со временем коитдктд мс;кд катализатором и смесью 3,5 сак.Из состава дкролеиид, подаицоо В редк. гор, 59,5% превращается в дсриловю кислоту и 13,7% остается без измецеш)и. Выделецис дкриловой кислоты, осцовдццос ид иог;ощсиии акролеииа, раию 69,0%.Для сряВиеци 5 подготяВливаОт катализатор по вышеописанному методу, за исключеиием того, что используют 600 ч. этацолами:а, что приводит к повышсиию величины рН з конечной смеси до 7,9, После сушки и тси- ЛОВО Ооработи обидруаксио, что э)от Ят 1- лизатор почти це обладает никакой актив:-остью, давая всего лишь 3% выхода акриловой кислоты, основанного ца подаче акролеи:1 а при температуре 380 С,Пример 6. 291 вес. ч. азотиокислого кобальта растворяют в 120 вес, ч. дистиллирозаицой воды и раствор подвергают нагревазию до температуры 60 С; 176,5 вес. ч. Молибдецовокцслого аммония растворяют в 520 вес. ч. дистиллированной воды прц темзературе 60 С. Эти два раствора соединяют и хорошо перемешивают,397 об. ч. дцэтиламица (2,52 ц. водяной раствор) добавляют в капельцом состоянии з течение 30 лик ц температуру смеси поддерживают ца уровне 55 - 60 С. Смесь перемешивают дополнительно еще в течение 15 лин, после того как заканчивают добавле 1 ие дцэтиламица. Осадок отфильтровывают, дважды пролЫвают в 1000 вес. ч. дцстцллц.)овациой воды и высушиваот при температуре 110 С. Полученные грдцулы измельчаютНана)ьпая тлпсратура суш- )О),Первая тепловая обработка порошка, С/часВторая тепловая обработка шариков, СчасСодср)канис аммония в порошках после 1 тепловой обраоотки, вес. , час 31516 407 16 601/16 601,/16 0.000 60 Изменение усилия раскалывания таблеток после второй тепловой оораоотки,+27 Выход акргловой спелось иа исходный акролсии,65 Усилие раскалывания, )унт,66,5 1 О3658756до величицы 8 меш (БСС) и подвергают тепловой обряооткс при температуре 600 С в гсчс иие6 час.Ггзорз) ю смесь сост 1 ВЯ, оо, %: О:)к 5 )Олени 1, 1 О кислорода, 50 азотд и 30 водгию"о иард пропускают через катализатор, помещсццый в реакторе при температуре 380 С, дрием Время коитд 1 та Сосавляет 3,6 сг/.63,4% акролеииа, поданного в реактор,10 превращается в акриловую кислоту и 11%зкролеица остается без изменения. Выделение зкриловой кислоты, основанной ид поглощеиии акролсицд, рдьцо 71,2%.П р и м е р 7. 582 г нитрата кобальтар 5 Со (ХОО) а 6 Н,О и 355,2 г молибдатд аммоция (ХН) вМ 0502 4 Н.О растворяют в дистиллироваццой воде (1,280 лл) при 60 С, По каплям в течение 45 лин добавляют 634 лл зодцого дммошгя (5,14 и.) до рН 5,0 при 60 С.20 Затея суспсизию псрсмешивают еще 15 лин: ОХЛЯ)КД 110 Т ДО КОЫИЯТИОИ ТЕМПСРДТРЫ, Осадок отфильтровывают, промывают водой (2 разя по 500 лл) и сушат всю цочь при 80 С.25 ПороиОк мо;1 цоддтд кобальта имеет Отцошецис Со: Мо=0,96: 1 (оирсделсио с помощью флуоресцецции под воздействием рецтгецовск 11 х лучей) и содержит 1,38 всс. % дммоция. Зятем этот порошок разделяют идзо две рви 11;1 е чзсти Л и В, которые подвергаютразлициам пергичцым тепловым обрдботкдм перед формирсп);1 цисм из иих тд)Леток: А 35 С в тсчсие 16 чи; В - 407 С и т - 11 чс.лб : этих Д 1 Ух и;тсй цоРошкд фоРмУк)гТ 1)ЛСГКИ В ОДИИ КОИЫХ )С/)ВИ 51 Х, Т;1 С ТО УСИ- ,ис рсскс,ьВдии)1 дв) х ио/Сивых 51 Я)1 ий теп:1000 р 1 ботаииых гд)леток 0;ииаково. Эти вс идрп)и т;б)леток виопь обрдбдтывспот тси.О 1 ом о;иювремсчии) ц той жс цсчи ири )01"Си течеиис 16 час.Ниже приведены характер;1 стики приготовленных элемсггои кятдлиздторов партии Л и В, результаты, получеииые, когда кдталитические таблетки подвергли дроблецию и истираиию, и гакже их способность превращать акролеиц в акриловую кислоту в стацдартцых условиях (исход 11 состдв, %: акролсии 7, азот 23. Воздух 38 и пдр 32).50+ 17,6 Предмет изобретенияСпособ получения катализатора, содержащего окислы кобальта и молибдена, для окислеги 1 я ненасыщенных алифатических аль 3658758дегидов в кислоты путем добавления к смешанному раствору соли кобальта и молибденовой кислоты азотсодержащего основания, например аммиака, до рНС 7 с последующей обработкой полученного осадка, отличпюиийся тем, что, с целью получения катализатора с высокой механической прочностью, осадок прокаливают при 350 - 650 С, затем таблетируют и полученные таблетки снова10 подвергают прокаливаиию при 500 - 650 С.Составитель Ю. ИгнатовичРедактор Е. Хорина Техред Т, Миронова Корректоры С. Сатагулова и А, СтепановаЗаказ 701 Изд. Мв 1098 Тнрахк 678 ПодписноеЦИИИП 11 Комитета по делам изобретений и открытий прп Совете Министров СССРМосква, Ж.35, Раушская наб., д, 4,5Загорская типография

СмотретьЗаявка

753659

Великобритани Иностранна фирма Дзи Дистиллере Компани Лимигел Велнкобр тан

вите Иностранцы Дэвид Джеймс Хэдли, Ролэнд Хэррис Дженкинс

МПК / Метки

МПК: B01J 23/882, B01J 37/03

Метки: катализатора, кобальта, молибдена, окислы, получгни51, содержащего, спосос

Опубликовано: 01.01.1973

Код ссылки

<a href="https://patents.su/4-365875-sposos-poluchgni51-katalizatora-soderzhashhego-okisly-kobalta-i-molibdena.html" target="_blank" rel="follow" title="База патентов СССР">Спосос получгни51 катализатора, содержащего окислы кобальта и молибдена</a>

Предыдущий патент: Устройство для подкожных инъекций

Следующий патент: Двухударный холодновысадочныя автолуат

Случайный патент: Форма для изготовления крупногабаритных изделий из полимерного материала