Способ выплавки титансодержащих сталей и сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

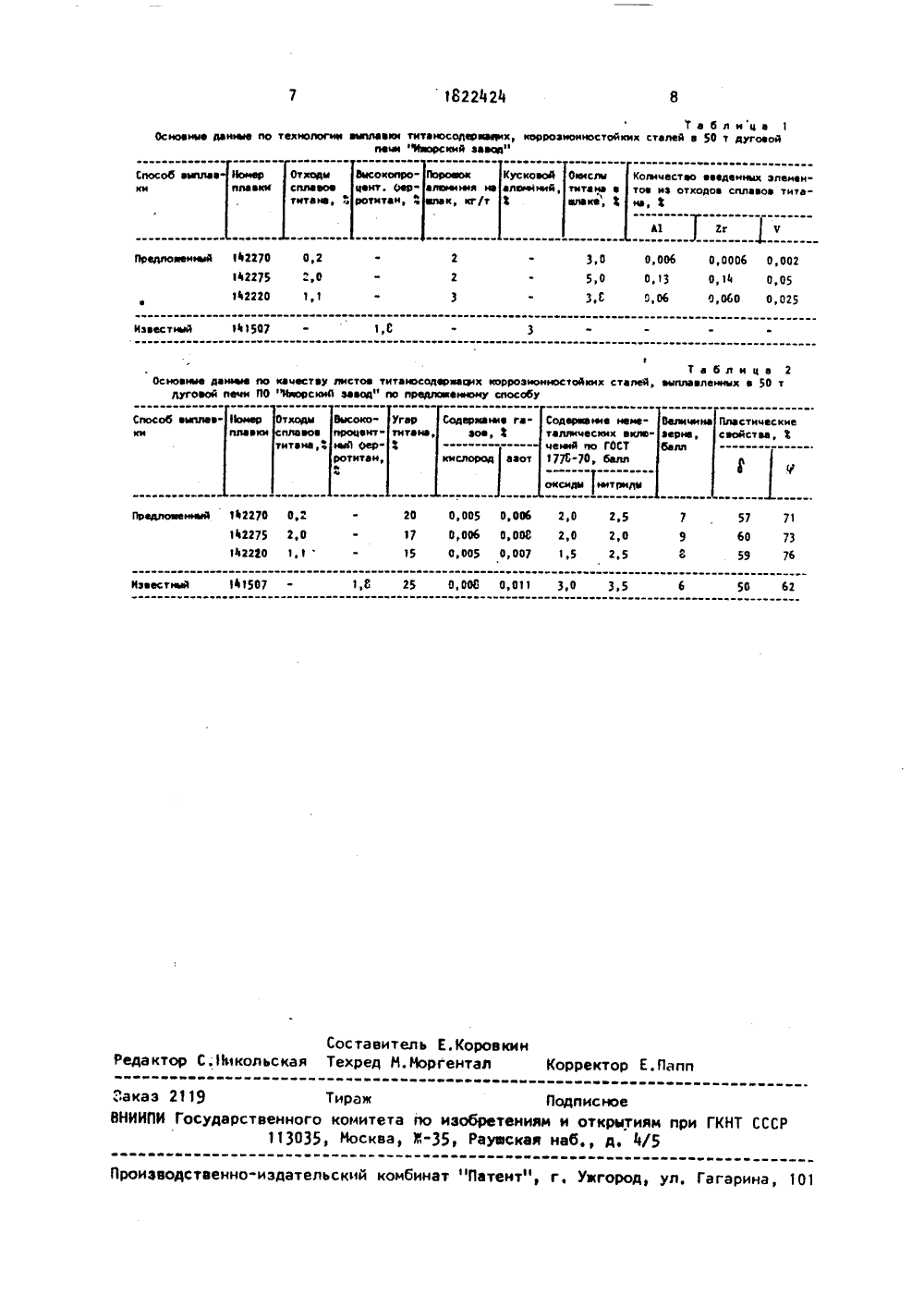

СОЮЗ СОВЕТСКИХСО ЦИАЛ ИСТИЧ ЕС КРЕСПУБЛИК 39) (1))5 С 21 С 5/52 ОПИСАНИЕ ИЗОБРЕТЕНИЯ ПАТЕНТУ ГОСУДАРСТВЕННОЕ ПАТЕНТНОВЕДОМСТВО СССР(71) Центральный научно-исследовательский институт конструкционных материалов "Прометей"(73) Центральный научно-исследовательский институт конструкционных материалов "Прометей"(56) Авторское свидетельство СССРР 1068492, кл. С 21 С 5/52) 1984,Изобретение относится к металлургии титаносодержащих сталей и сплавов и может быть использовано на предприятиях, имеюцих дуговые печи для выплавки сталей и сплавов.Известные способы выплавки титано- содержащих сталей включают присадку титаносодержащего материала в ковш, после удаления из ковша СО-",03 алака или присаживают Ферротитан во второй ковш и переливают на него металл из первого ковша.Недостатками этих способов явля" ются трудности удаления ьлака из ковша, необходимость продувки металла в ковше инертным газом, недостаточность раскисления шлака перед вводом в металл титана и повышенный угар титаНаиболее близким (принятым авторами в качестве прототипа) к предложен(54) СПОСОБ ВОПЛАВКИ ТИТАНОСОДЕРЖАЩИХ СТАЛЕЙ и СПЛАВОВ(57) Суцность изобретения: в качестве алюминия и титансодержащих мате"риалов присаживают отходы сплавов титана, содержащие 3,0-6,5" алюминия,0,3-7,0 циркония, 1,0-2,5 ванадия,остальное " титан, в количестве 0,2"2,0" от массы металла. После растворения отходов вводят известь, и шлакраскисляют порошком алюминия в количестве 2-4 кг/т металла до содержанияокислов титана в шлаке 3-5 . 2 табл. ному способу по максимальному с адению признаков является способ плавки титаносодержащих сталей и сплавов, заключающийся в наведении нового шлака (перед легированием металла титаносодержащими материалами) из плавикового шпата в количестве 2"кг/т, в присадке в металл кускового алюминия 1-5 кг/т, выдержка метал" ла в течение 2-0 мин и введении в печь высокопроцентного ферротитана. Недостатком этого способа является повышенный угар титана, невозможность использования отходов сплавов титана, отсутствие комплексного раскисления и легирования.Целью изобретения является созда" ние способа выплавки титаносодержащих сталей и сплавов в дуговой печи, позволяющего одновременно легировать металл титаном, раскислять и моии"цировать его алюминием, цирконием и ванадием, повысить усвоение титана и качество металла, снизить себестоимость.5Поставленная цель достигается присадкой отходов сплавов титана с алю" минием, цирконием и ванадием в коли" честве 0,2-2,03 от массы металла и после растворения сплавов титана при О садкой извести и раскислением образовавшегося алака порошком алюминия в количестве 2-4 кг/т металла до получения содержания окислов титана в шлаке 3-53. Целесообразно применение отходов сплавов титана с содержанием 3,0-6,5 алюминия, 0,3-7,04 циркония, 1,0-2,53 ванадия и остальное титан. По другому варианту отходы сплавов титана целесообразно присаживать в ковш, а выпуск шлака з ковше производить после схода металла в ковш.Присадка в сталь небольших количеств алюминия, цирконил или ванадия оказывает раскисляющее и модифицирую щее действие. Рекомендуемые отходы сплавов титана содержат в своем составе относительно небольшие количества.(по сравнению с титаном) алюминия, циркония и Ванадия, Поэтому при при 3 О садке в сталь отходов сплавов титана происходит не только легирование ее титаном, но и одновременное раскисление.и модифицирование стали алюминием, цирконием и ванадием. Применение предложенного способа позволяет провести комплексное раскисление и модифицирование стали, в результате чего существенно повышается ее качество.1Количество присадок отходов спла оов титана определяется химическим составом выплавляемой стали по тита" ну. Титан является высокоактивным элементом, поэтому присадка алюминиевого пороака на шлак необходима для 45 уменьшения угара титана и хорошего его усвоения сталью. При максималь" ной присадке отходов сплавов титана 2:; на шлак присаживается максимальное количество порошка алюминиякг/т и наоборот, Более низкие присадки порошка алюминия на шлак, чем заявленные, приводят к существенному увеличению угара титана, а более вы" сокие его присадки лишь незначитель" но уменьшают угар титана и,поэтому 55 они являются нецелесообразными.При рекомендуемых содержаниях окислов титана в шлаке 3-53 (для всех вариантов выплавки) наблюдается относительно небольшой угар титана 15-203и хорошее качество стали. Большое содержание окислов титана в шлаке указывает на повышенный угар титана и существенное снижение качества стали,Получать меньшее содержание окисловтитана в шлаке нецелесообразно, поскольку в этом случае незначительноуменьшается угар титана и существенноповышается расход порошкообразногоалюминия без повышения качества стали. Разброс по содержанию окислов титана в шлаке практически объясняетсяточностью методики определения окис"лов титана и колебаниями массы шлакав печи. Химический состав отходовсплавов титана определяется химическим составом наиболее распространенных сплавов титана,Известь вводится в печь в количе" стве около 13 для получения нормально жидкоподвижного шлака с целью уменьшения угара титана. Такой шлак может быть эффективно раскислен порошком алюминия до концентрации окис" ло титана 3-5";, при которой обеспечивается высокое и стабильное усвоение титана металлЬм. ставление в печи шлака, состолщего тблько из одного высокоактивного плавикового шпа" та, как это предусмотрено в известном способе-прототипе, приводит к большому разъеданию Футеровки печи, к повышенному содержанию неметаллических включений в стали и ухудшению свойств металла.Способ осуществляется следующим образом,П р и м е р 1. Выплавка стали производится в дуговой печи. Перед легирсванием металла титаном производится скачивание алака из печи и наведение нового шлака из плавикового шпата, Если требуется иметь в готовой стали (сплаве) нижний предел по содержанию титана, то в металл присаживается 0,2 Ф отходов сплавов титана. После растворения отходов сплавов титана в печь присаживается известь в количестве около 1."; и образовавшийся алак раскисляют порошком алюминия в количестве 2 кг/т ста" ли до содержания окислов титана в алаке 3-5."П р и м е р 2. Если требуется иметь в готовой стали (сплаве) верхний предел по содержанию титана, то5 1 С в металл присаживается 23 отходов сплавов титана, а алак раскисляется порошком алюминия в количестве 4 кг/т стали. Остальные особенности техноло" гии такие же, как и в примере 1,П р и и е р 3. Гсли требуется иметь в готовой стали (сплаве) средний пример по содержанию титана, то о металл присаживаетсл 1,1 Ф отходов сплавоо титана, а шлак раскисляется порошком алюминия в количестве 3 )О кг/т стали. Остальные особенности технологии такие же, как и в примере 1.По предложенному способу было про- ведено 3 плавки титаносодержащих коррозионностойких сталей в 50 т дуговой печи по нижним, средним и верхним параметрам процесса выплавки. Основные данные по технологии выплавки этих плавок приведены о табл. 1, для сравнения в этой же таблице приведены такие же данные по плавке, изготовленной по способу прототипа (базовому способу). Результаты испытаний листов, полученных иэ указанного металла, показывают существенное повышение качества стали, полученной по заявленному способу по сравнению с прототипом (табл. 2): содержание кислорода в стали снижается с 0,0083 до 0,005- 0,0063) азота с 0,0113 до 0,006- 0)0083) оксидов с 3)03 до 1,5-2,0 баллов, нитридов с 3,5 до 2,0-2,5 баллов, микрозерно измельчается от 6 до 7-ф баллов и повышаются пластические свойства - удаление с 50 до 57- 603) сжатие площади поперечного сеченил с 62 ф до 71-76. Для сопоставления результатов, присадки Ферротитана в известном способе соответствовали среднему количеству присадок отходов сплавов титана в заявленном способе в расчете на содержание титана с учетом содержания в них титана и угара титана при выплавке. За счет дополнительного рас 22424 кисления шлака порошком алюминия по заявленному способу угар титана составлял на 20,"; меньше, чем в известном способе. При средней присадке отходов сплавов титана 1,1 Ф (содержание титана в отходах 90) необходимо соответственно присадить 1)0 высоко- прочного ферротитана (содержание титана в котором 70") при этом кусковой алюминий присаживался в металл также в средних количествах.Из вышеизложенного следует, что предложенный способ обеспечивает одновременное легирование металла тита" ном, раскисление и модифицирование его алюминием, цирконием и ванадием, повышение усвоенил титана и качества металла, снижение себестоимости, Формула 1. Способ выплавки титансодержащих сталей и сплавов, включающий скачивание алака перед легированием металла титаном, наведение нового шлака из плавикового шпата, присадку в металл алюминия и титансодержащего материала, отличающийся тем, что в качестве алюминия и Титан- содержащего материала присаживают отходы сплавов титана с алюминием, цирконием, и ванадием в количестве 0,2- 2)03 от массы металла, после раство рения которых вводят известь и обраэооавшийсл шлак раскисляют порошком алюминия в количестве 2-4 кг/т металла до содержанил окислов титана в шлаке 3-53.2. Способ по п.1, о т л и ч а ющ и й с я тем, что отходы сплавов титана содержат 3,0-6,5" алюминия, 0,3-0)73 циркония, 1)О"2,5 Ф ванадия, остальное - титан.3. Способ по пп. 1 и 2, о т л и ч а ю щ и й с я тем, что отходы сплавоо титана присаживают в ковш, а оыпуск алака в ковш производят после слива металла. 25 30 35 40 45 5 10 15 20 изобретения1822424 Та блица 1 Основные дамные по технологии еевавкн титаносодериапнх коррозиоиностойкмх сталей в 50 т дутовой печи 1 Ьорскмй звваднКоличество введенных элементов из отходов сплавов титана, Ф Кусковой Окислылее 1 ний титана2 алака ц Эысокопроцент фер т ротитан, Ф Пороцкклвммл нек, кг(т Отходыспла зовтитане, ч А 1 Хг Ч 006 0,00 4 0,05 мый 14227 14227,060 О,1422 14150 звестный 1Таблица 2 талейвыплавленных50 т качеству листов тнтаюсодерааЧЬорский заводпо предлакенному розиомностойспособу сноемые даеее по дутовой печи ПОтходысплв возтитанаФ ПластическиесвойстваСодериа нее меметаллнческих вклв чемий по ГОСТ 177 С, ба Способ вилла ериаще га эое, Ф артаназе ба процент щ едй Оерт ротитан,кислород а вот оксиды митрийеетее Предлоаемный 142270 0,2 7 71,005 0,0 2,0 25 2,0 2,0 1,5 25 О, 000 О, 007 142275 2,0142220 1,17 0,00615 000 0006 0,011 Э 0 3,5 6 50 62 141507ест Составитель Е,КоровкинРедактор С.11 икольская Техред М. Моргентал Корректор Е. Пап Заказ 2119 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Рауаская наб., д, 4/5 Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 1 О Способ ввелав а г

СмотретьЗаявка

4896057, 05.11.1990

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ "ПРОМЕТЕЙ"

КОРОВКИН ЕВГЕНИЙ НИКОЛАЕВИЧ, БЕРЕЖКО БОРИС ИВАНОВИЧ, СОБОЛЕВ МИХАИЛ ЮРЬЕВИЧ, АЛЕКСАНДРОВИЧ ВЛАДИМИР ИОСИФОВИЧ, МАЙОРОВ ВЛАДИМИР АЛЕКСЕЕВИЧ, МОКЕЙКОВ ГЕННАДИЙ ИВАНОВИЧ, ПАЛЕХА ЮРИЙ ГЕРАСИМОВИЧ

МПК / Метки

МПК: C21C 5/52

Метки: выплавки, сплавов, сталей, титансодержащих

Опубликовано: 15.06.1993

Код ссылки

<a href="https://patents.su/4-1822424-sposob-vyplavki-titansoderzhashhikh-stalejj-i-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ выплавки титансодержащих сталей и сплавов</a>

Предыдущий патент: Сводовая газокислородная горелка мартеновской печи

Следующий патент: Шлакообразующая смесь для рафинирования

Случайный патент: Регенеративный подогреватель