Сплав для раскисления модифицирования и микролегирования рельсовой стали

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

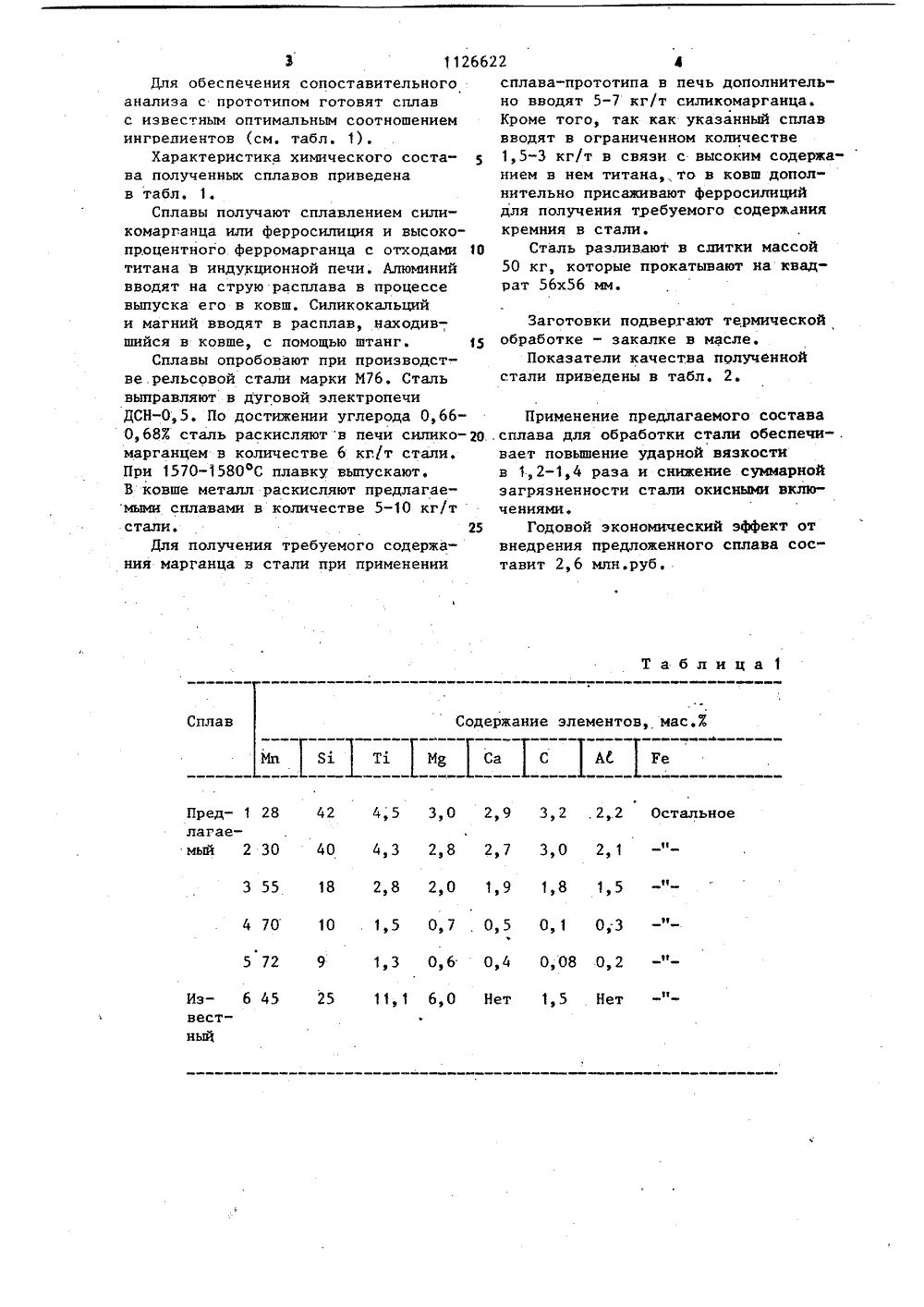

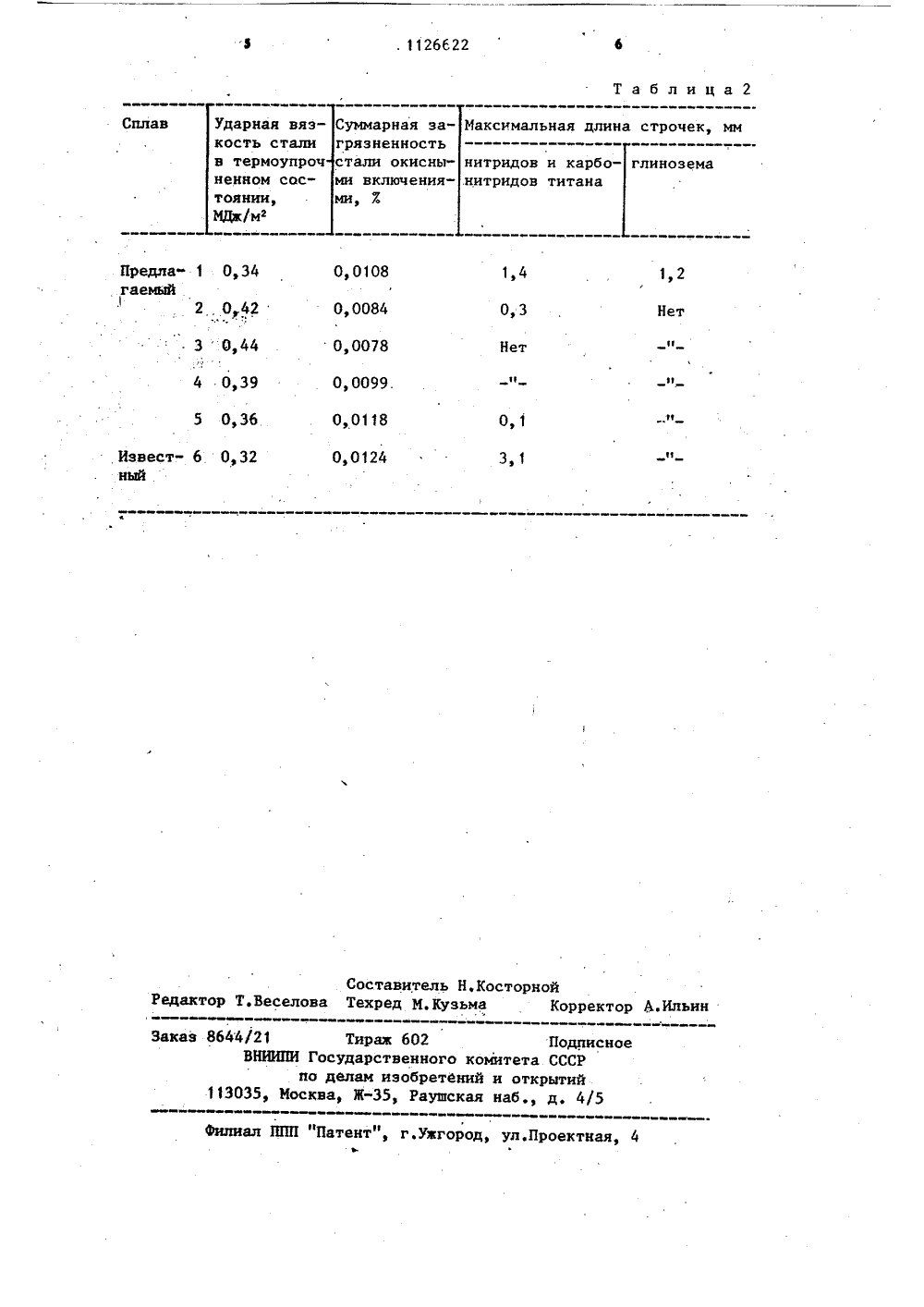

СОЮЗ СОВЕТСНИХСВУМЮПИеиижРЕСПУБЛИН 0% О 1) 2 С 35 00 ОСУДАРСТВЕННЫЙ КОМИТЕПО ДЕЛАМ ИЗОБРЕТЕНИЙ СССРРИТИН ОПИСАНИЕ ИЗОБРЕТЕНИ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ЧГгрцзКИСЛЕННЯ, МВАНИЯ РЕЛЬмарганец,углерод ии й с я темдарной вязкости стали,т кальций иоотношении ОДИ ч 30-70 10-40 1,5-4,3 0,7-2,8 О, 1-3,0 0,5-2, 7 0,3-2, 1 стальное(71) Украинский ордена Трудового(56) 1. Авторское свидетельство СВ 476328, кл. С 22 С 35/00, 1975.2. Авторское.свидетельство СССИф 668966, кл. С 22 С 35/00, 1979.(54) (57) СПЛАВ ДЛЯ РАСФЦЦИРОВАНИЯ И МИКРОЛЕГИРОСОВОЙ СТАЛИ, содержащийкремний, титан, магнийжелезо, о т л и ч .а ючто, с целью повышениякости и снижения окислон дополнительно содералюминий при следующемкомпонентов, мас.Х;МарганецСР КремнийТитанМагнийУглеродКальцийАлюминийЖелезо10 Марганец 30-60,0 Кремний 10-40, 0 Титан 3-20, 0 Магний 2-10 030Углерод 0,1-3,0 Железо Остальное При использовании известного сплава для обработки стали она имеет недостаточную ударную вязкость, а также повышенную окисленность.Целью изобретения является повышение ударной вязкости и снижение окисленности стали.Указанная цель достигается тем, что сплав для раскисления, модифици рования и микролегирования рельсовой стали, содержащий марганец, кремний, титан, магний; углерод и железо, дополнительно содержит кальций и алюминий при следующем соотношении ком понентов, мас.З:Марганец30-70 Кремний 10-40 Титан 1,5-4,3 Магний 0,7-2,8 50 Углерод 0,1-3,0 Кальций 0,5-2, 7 Алюминий . О, 3-2, 1 Железо Остальное В связи с наличием в сплаве каль ция и алюминия включения, образующиеся в процессе раскисления, модифицирования и микролегирования стали Изобретение относится к металлургии, в частности к разработке составов сплавов для раскисления, моди фирования и микролегирования рельсовой стали. 5Известен сплав 1 , содержащий, мас.Х:Кремний 10-25,0Титан 3-20,0Углерод 1-2,0Железо ОстальноеПри использовании укаэанного сплава в стали образуются включения неблагоприятной формы, а также большое количество включений нитридов и кар бонитридов титана, отрицательно влияющих на эксплуатационную стойкость рельсовой стали, особенно работающих при циклическом нагружении.Наиболее близким к предлагаемому 20 по технической сущности и достигаемому результату является сплав 2 1 для раскисления, модифицирования и микролегирования стали, содержащий, мас7: 25 предлагаемым сплавом, относятся к системе СаО-Т 102-8102-АФОЗ-М 80, температура плавления которой равна 1215-1370 С. Эти включения в расплавленной стали хорошо коалесцируют и удаляются из металла. Ввод алюминия в сталь позволяет повысить ударную вязкость металла в термообработанном состоянии.Содержание марганца, кремния и углерода в сплаве-прототипе находится практически в оптимальных пределах. Поэтому в предложенном сплаве лишь несколько увеличили верхний предел содержания марганца для повыше. ния плотности сплава и, соответственно, улучшения усвоения его сталью.При содержании титана в сплаве ниже 1,57. сталь будет недораскисленной и не обеспечатся требуемые механические свойства. При содержании . титана в сплаве более 4,37 в стали появляются нитриды и карбонитриды титана, вытягивающиеся при прокатке в строчки, которые снижают эксплуатационную стойкость проката.Для изменения природы включений в стали, снижения температуры их плавления, получения включений благоприятной глобулярной формы содержание кальция и магния в сплаве должно быть не менее соответственно 0,5 и О, 7 , При содержании в сплаве кальция более 2,7 Х и магния более 2,87. ухудшаются экологические условия в сталеплавильных цехах, так как температура кипения кальция и маг ния ниже температуры плавления стали, поэтому избыточные их количества испаряются и загрязняют атмосферу.1Содержание алюминия в сплаве должно быть не менее 0,37 для создания в стали "облака" кислоторастворимого алюминия, измельчения природного зерна и улучшения ударной вязкости термоупрочненных рельсов, При содержании в сплаве алюминия более 2, 1 Х в стали появляются строчки глинозема и алюмосиликатов, отрицательно влияющие на,эксплуатационную стойкость и надежность рельсов.Для определения влияния предлагаемого сплава на ударную вязкость стаЛи и загрязненность ее неметалличесЭ кими включениями готовят 5 сплавовс граничными и оптимальными соотношениями всех ингредиентов.1126622 Таблица 1 Содержание элементов, мас.Х1111 Сплав Мп Бд Тх Мн Са С АС Ге 42 4,5 3,0 2,9 3,2 .2,.2 40 43 28 27 30 21 Пред 28лагаемый 2 30 Остальное 3 55 18 28 20 19 18 15 4 70 10 15 07 0,1 0;3 0,5 Ъ9 13 06 04 008 11,1 6,0 25 Из 45 Нет 1,5 Нет вестный Для обеспечения сопоставительного анализа с прототипом готовят сплав с известным оптимальным соотношением ингредиентов (см. табл. 1).Характеристика химического состава полученных сплавов приведена в табл, 1.Сплавы получают сплавлением силикомарганца или ферросилиция и высоко- процентного. ферромарганца с отходами 10 титана в индукционной печи. Алюминий вводят на струю расплава в процессе выпуска его в ковш. Силикокальций и магний вводят в расплав, находившийся в ковше, с помощью штанг. 5Сплавы опробовают при производстве рельсовой стали марки М 76. Сталь выправляют в дуговой электропечи ДСН-О,5. По достижении углерода 0,66- 0,68 Ж сталь раскисляют в печи силико марганцем в количестве 6 кгт стали. При 1570-1580 С плавку выпускают. В ковше металл раскисляют предлагаемыми сплавами в количестве 5-10 кг/т стали. 25Для получения требуемого содержания марганца в стали при применении сплава-прототипа в печь дополнительно вводят 5-7 кг/т силикомарганца. Кроме того, так как указанный сплав вводят в ограниченном количестве 1,5-3 кг/т в связи с высоким содержанием в нем титана то в ковш дополнительно присаживают ферросилиций для получения требуемого содержания кремния в стали.Сталь разливают в слитки массой 50 кг, которые прокатывают на квадрат 56 х 56 мм. Заготовки подвергают термическойобработке - закалке в масле.Показатели качества полученнойстали приведены в табл. 2. Применение предлагаемого состава .сплава для обработки стали обеспечи- . вает повышение ударной вязкости в 1,2-1,4 раза и снижение суммарной загрязненности стали окисными включениями.Годовой экономический эффект от внедрения предложенного сплава составит 2,6 млн.руб.1126622 Таблица 2 Максимальная длина строчек, мм Суммарная загрязненностьстали окисными включениями, % Ударная вязкость сталив термоупрочненном состоянииМДж/м Сплав нитридов и карбо- глиноземанитридов титана 1,4 Предла" 1 0,34гаемый2 042 О, 0108 О, 00840,0078 0,0099. О, 0118 0,0124 1,2 0,3 Нет Э О,44 Нет 4 0,39 5 0,36 0,1 Извест 0,32ный 3,1 Заказ 8644/21 Тираж 602 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

3432519, 04.05.1982

УКРАИНСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕТАЛЛОВ

ДОНЕЦ ИГОРЬ ДМИТРИЕВИЧ, СТЕПАНОВ ВЛАДИМИР АНДРЕЕВИЧ, ПАЛЯНИЧКА ВЛАДИМИР АЛЕКСАНДРОВИЧ, ГОРДИЕНКО МИХАИЛ СИЛОВИЧ, МЕЛЕХОВ ВИКТОР АЛЕКСЕЕВИЧ, ОГРЫЗКИН ЕВГЕНИЙ МАТВЕЕВИЧ, ВИСТОРОВСКИЙ НИКОЛАЙ ТРОФИМОВИЧ

МПК / Метки

МПК: C22C 35/00

Метки: микролегирования, модифицирования, раскисления, рельсовой, сплав, стали

Опубликовано: 30.11.1984

Код ссылки

<a href="https://patents.su/4-1126622-splav-dlya-raskisleniya-modificirovaniya-i-mikrolegirovaniya-relsovojj-stali.html" target="_blank" rel="follow" title="База патентов СССР">Сплав для раскисления модифицирования и микролегирования рельсовой стали</a>

Предыдущий патент: Флюс для обработки алюминиево-кремниевых сплавов

Следующий патент: Сталь

Случайный патент: Керамическая смесь для стержней