Способ получения циклоалканолов ициклоалканонов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

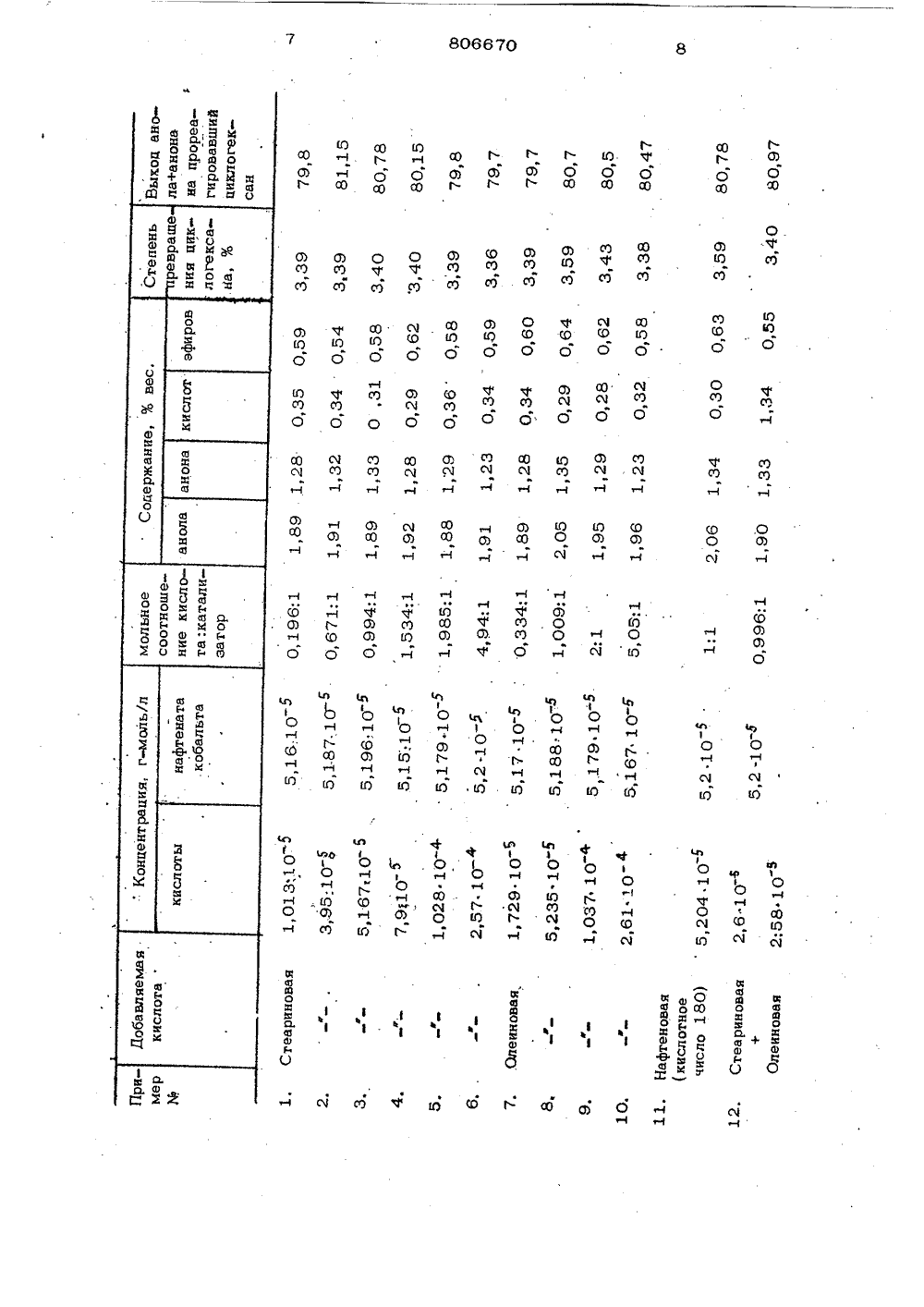

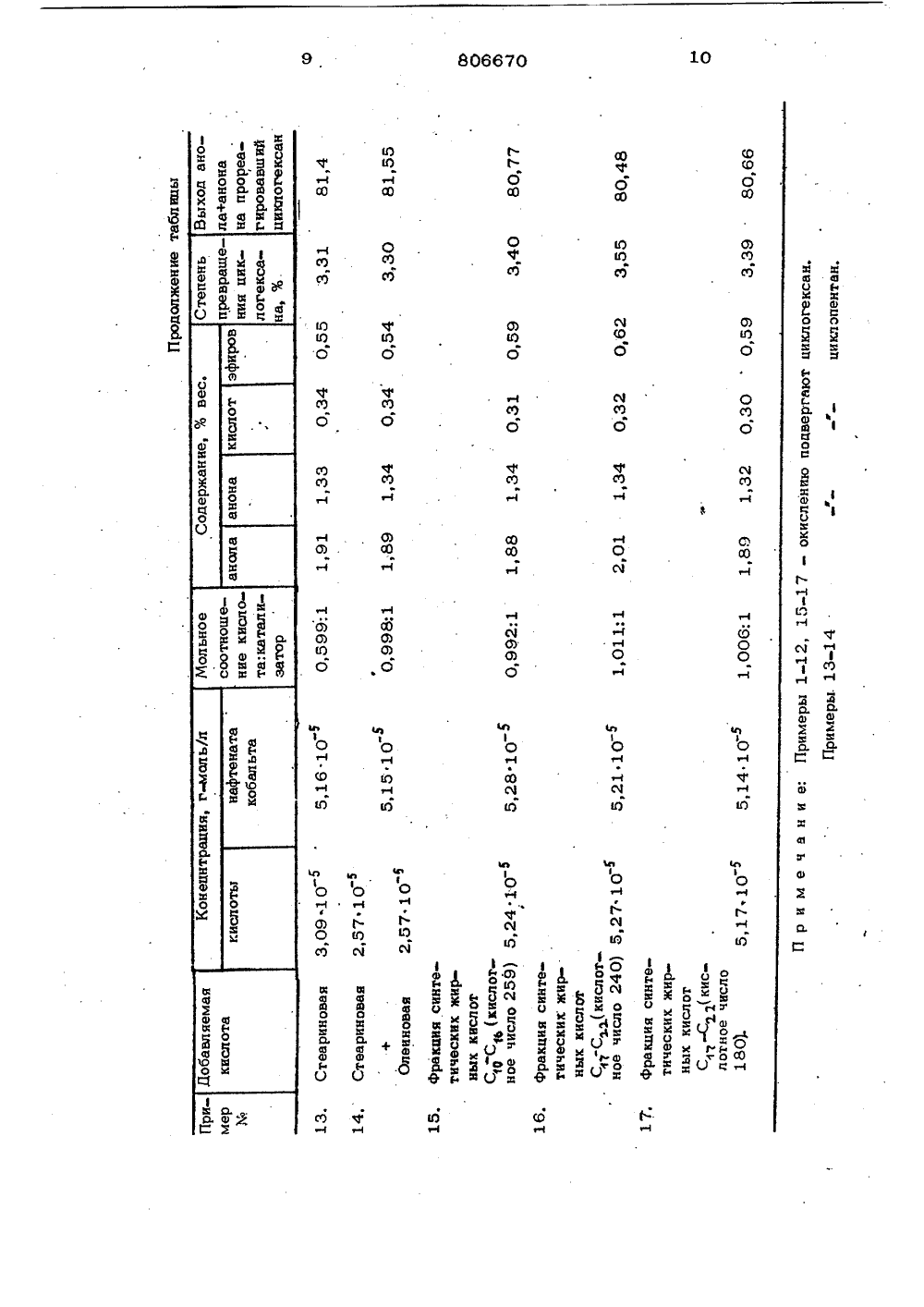

Союз СоветсникСоцнапн .тнческикРеспублик ОЛ ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(22) Заявлено 02.02.79 (2 2739182/23-04 с присоеднненнем заявки рй -(23) Приоритет Гасударственный кюмнтет СССРдо делам нзебретений н открытнйОпубликовано 23.02.81.Бюллетень М 7 Дата опубликования описания 25.02.81(7 ) Заявител ОЛУЧЕНИЯ ЦИКЛОАЛКАНОЛИКЛОА Л КАНОНОВ) СГОС вершенстлоалканоьтм окнсолей рганнческих мной, валентн металлов исло перембавкойВ ти ислотной цо- . бавки испольестве кисл ной сло карболовую по весу от в количес щего цикл вого продукта Изобретение относится к усовованному способу попучения цилов и циклоалканонов жидкофазнлением циклоалкановИзвестен спосоь получения циклоалканопов м циклоалканонов путем окисления циклгалканов, например циклогексана; в качестве катализаторов окисления применяют соли органических кислот н металлов переменной валентности, напрнмер натенаты, лауринаты нлн стеараты ко бальта нли марганца 1Недостатком этого способа является сравнительно низкий выход целевых продуктов, который составляет 70-75% при степени конверсии исходного цнклоалкана 2,5-12%.Наиболее близким решением поставленной технической задачи является способ получення циклоалквнонов и циклоал канолов путем .жнцкофазного окисления циклоалканов кислороцсоцержащим газом прн повышенной температуре и даолении в присутствии в качестве катализаторов Сумма р целесоставляет 3Оанако т слецующие не 1 в доетаткн:1. В системе подачи н регулированидобавки (аднпиновой кислоты), которая,в таких больших копичествах осаждаетсна стенках коммуникаций, запорной и ретгулнрующей арматуры,2. Аднпиновая кислота весьма слаборастворима в циклоалкане, поэтому осаждается на стенках реактора окисления,что ухуцшает съем тепла реакции, этоприводит к взрыву реактора окисления;3. Для проведения процесса окисления циклоалкана в присутствии дикарбонвой кислоты требуется реактор специаль806670 3ной сложной кострукнии с интенсивныммассо- и теплообменом;4. Адипиновая кислота высаждает катализаторр ( нафтенант кобальта ) иэ ц иклоалкана;5. Для выделения целевого продуктатребуется значительное количество 7%раствора щелочи для нейтрализации ввеценной адипиновой кислоты и омылениядициклогексиладипата;6. Для возврата адипиновой кислотыв цикл необхоцима объемная технологическая схема; нейтрализация адипатов, очистки адипиновой кислоты от неорганическихсоединений, смолистых веществ и кислот,образующихся в процессе окисления циклоалкана. Все это существенно усложняеттехнологию процесса,Цель изобретения - упрощение технологии процесса.Поставленная цель цостигается способом получения циклоалканолов и циклоалканонов путем жидкофазного окисленияциклоалканов кислородсодержащим газомпри повышенной температуре и давлениив присутствии в качестве катализаторовсолей органических солей металлов переменной валентности и кислотной добавки,отличительной особенностью которого является то, что в стеариновую или олеиновую или нафтеновую. кислоту или ихсмесь, или смесь монокарбоновых алифатических кислот С -С в количестве 0,3 - 5,0 моль йа моль катализатора еИспользуемая монокарбоновая органическая кислота или их смесь хорошо растворяется в циклоалкане и не высажцаетиз оаствора катализатор окисления,1 онокарбоновую кислоту или их смесь растворяют совместно с катализатором, например нафтенатом кобальта, в циклоалкане и дозируют в реакторфокисления.Предлагаемый способ упрощает технологию процесса окисления циклоалканов, что выражается в следующем;1. Простота позирования и регулирования цобавки в реактор окисления, обусловленная легкостью растворения предлагаемой добавки в циклоалкане;2. Обеспечение съема тепла реакции на том же уровне, что и без добавки, т. е. реактор окисления остается той же конструкции ( взрывобезопасной);3. Для выделения целевых продуктов требуется щелочь только в таком количестве, чтобы нейтрализовать образующиеся кислоты и омылить полученные сложные эфиры; 44, Катализатор окисления (иафтенаткобальта) не высаждается из циклоалканаи не выводится из зоны реакции;5. Добавляемые кислоты не требуютвозврата в цикл поскольку их вводят внезначительных количествах в циклоалкан;6. Уменьшаются технологические отходы процесса окисления на 15-20% посравнению с процессом, проводимом бездобавки кислоты, за счет повышения выхода целевых продуктов;7, Улучшается состояние воздушногобассейна за счет уменьшения количествавредных выбросов в атмосферу при сжигании отходов процесса окисления.П р и м е р 1. Предварительно приготовленный раствор 0,6619 г нафтената кобальта и 0,130 г стеариновой кислоты в 26,7 л циклогексана (мольноесоотношение кислота; катализатор0,1 96: 1) подают в реактор окисленияскоростью 1 л/ч. Окисление ведут прио50 С, цавлении 15 атм, расходе воздуха 40 нл/ч, время пребывания циклогексана в реакторе 20 мин, В результате получают 0,99 л/ч окисленного продукта состава: 1,89 вес.% циклогексанола, 1,28 вес.% циклогексанона,0,35 вес.% кислот (в пересчете на адипиновую кислоту), 0,59 вес.% эфиров(в пересчете на дициклогексиладипат),0,16 вес.% воды, остальное - неокисленный циклогексан. Степень превращения циклогексана составляет 3,39%. СумЗ 5 дма рный выход циклогексанола и цикл огексанона 79,8% на прореагировавший цикл огексан.П р и м е р ы 2-12, Процесс проводят аналогично примеру 1, изменяя моль 40ное соотношение кислота; катализатор ииспользуя в качестве монокарбоновой кислоты другие кислоты и их смесь. Данныеприведены в таблице.П р и м е р 1 3. Предварительно45приготовленный раствор 0,6625 г нафтената кобальта и 0,2348 г стеариновойкислоты в 26,7 л циклопентана (мольноесоотношение кислота; катализатор0,599:1), подают в реактор окисления со50 скоростью 1 л/ч. Окисление ведут прио130 С, давлении 10 атм, расходе воздуха 40 л/ч, время пребывания циклопентана в реакторе 20 мин. В результате получают 0,98 л/ч окисленного продукта55 состава, вес.%; 1,91 циклопентанола,1,33 циклопентанона, 0,34 кислот (впересчете на глутаровую кислоту) 0,55эфиров (в пересчете на дициклопентилглу5 806670. 6тарат) 0,14 воды, остальное - неокислен 20 мин. В результате получают 0,99 л/ч ный циклопентан, Степень преврашения окисленного продукта состава, вес.%: циклопентана составляет 3,31%. Суммар. 1,89 циклопентанола, 1,34 циклопентанона, ный выход циклопентанола и циклопента,34 кислот (в пересчете на глутаровую нона 81,4% на прореагировавший циклокислоту) 0,54 эфиров (в пересчете на дипентан. дициклопентилглутарат) 0,15 воды, осП р и м е р 14, Предварительно при- тальное - неокисленный циклопентан, Стеготовленный раствор 0,661 г нафтената пень превращения циклопентана составля кобальта, 0,1956 г стеариновой кислоты ет 3,3%, Суммарный выход циклопентанои 0,1938 г олеиновой кислоты в 26,7 л 1 Ф ла и циклопентанона 81,55% на прореагициклопентана (мольное соотношение кис- ровавший циклопентан.лота: катализатор 0,998:1) подаютв ре- П р и м е р ы 15-17, Процесс проактор окисления со скоростью 1 л/ч. водят аналогично примеру 1, используяоОкиоление ведут при 130 С, давлении в качестве добавки фракции органических 10 атм, расходе воздуха 40 нл/ч, вре-, 1 монокарбоновых кислот (данные приведемя пребывания циклопентана в реакторе ны в таблице).+ф 3,6Ж Г О юо о н 1н Жо а Щ Я Щ о н 0 н Ю) 806670 м 1 о н 4 СО СЧ (О оь бссрф О ВВ Ф ЦМ фмФ КцРф д дрффацо иА 34 Ф )С в ф 1 л о н О СЧ 0.о о Д я и о ф й ц ФФ ц О Фх Щ е аав ц ОкВ У 4 У ц к ц о н 4 ф н Щ М о н Г н (О11 .806670 12Формула изобретения пользуют стеаринову.о или олеиновую илинафтеновую кислоту или их смесь, илиСпособ получения циклоалканолов и смесь монокарбоновых алифатических кисциклоалканонов путем жицкофазного скис- лот С -С в количестве 0,3-5,0 моль ления циклоалканов кислородсодержащимна моль катализатора.газом при повышенной температуре и дав- Источники информации,лении в присутствии в качестве катализа- принятые во внимание при экспертизе торов солей органических кислот метал. Производство капролактама. Под лов переменной валентности и кислотной ред. В. И. Овчинникова и В. Р. Ручиндобавки, о т л,и ч а ю щ а й с я тем, а ского, М., Химия, 1977, с. 45.что, с.целью упрощения технологйи про-2, Патент Англии М 967341, цесса, в качестве кислотной добавки ис- кл, С 07 С 49/30, 1962 (прототип), Составитель А. АртемовРедактор Н. Рогулич Техред А.Бабвнец Корректор О. БилакЗаказ 169/40 Тираж 454 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д. 4/5Филиал ГГ "Патент", г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

2739182, 02.02.1979

ПРЕДПРИЯТИЕ ПЯ В-2609

СУХИНА НИКОЛАЙ КУЗЬМИЧ, ЗУБОВ ВЛАДИМИР ИВАНОВИЧ, МОРГУНОВА ЕВГЕНИЯ ТРОФИМОВНА, КОВАЛЕНКО ГРИГОРИЙ ИВАНОВИЧ

МПК / Метки

МПК: C07C 35/02

Метки: ициклоалканонов, циклоалканолов

Опубликовано: 23.02.1981

Код ссылки

<a href="https://patents.su/6-806670-sposob-polucheniya-cikloalkanolov-icikloalkanonov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения циклоалканолов ициклоалканонов</a>

Предыдущий патент: Способ получения высших алифати-ческих спиртов

Следующий патент: Способ получения резорцина

Случайный патент: Секция механизированной крепи