Способ изготовления дисков из высоколегированных жаропрочных никелевых сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

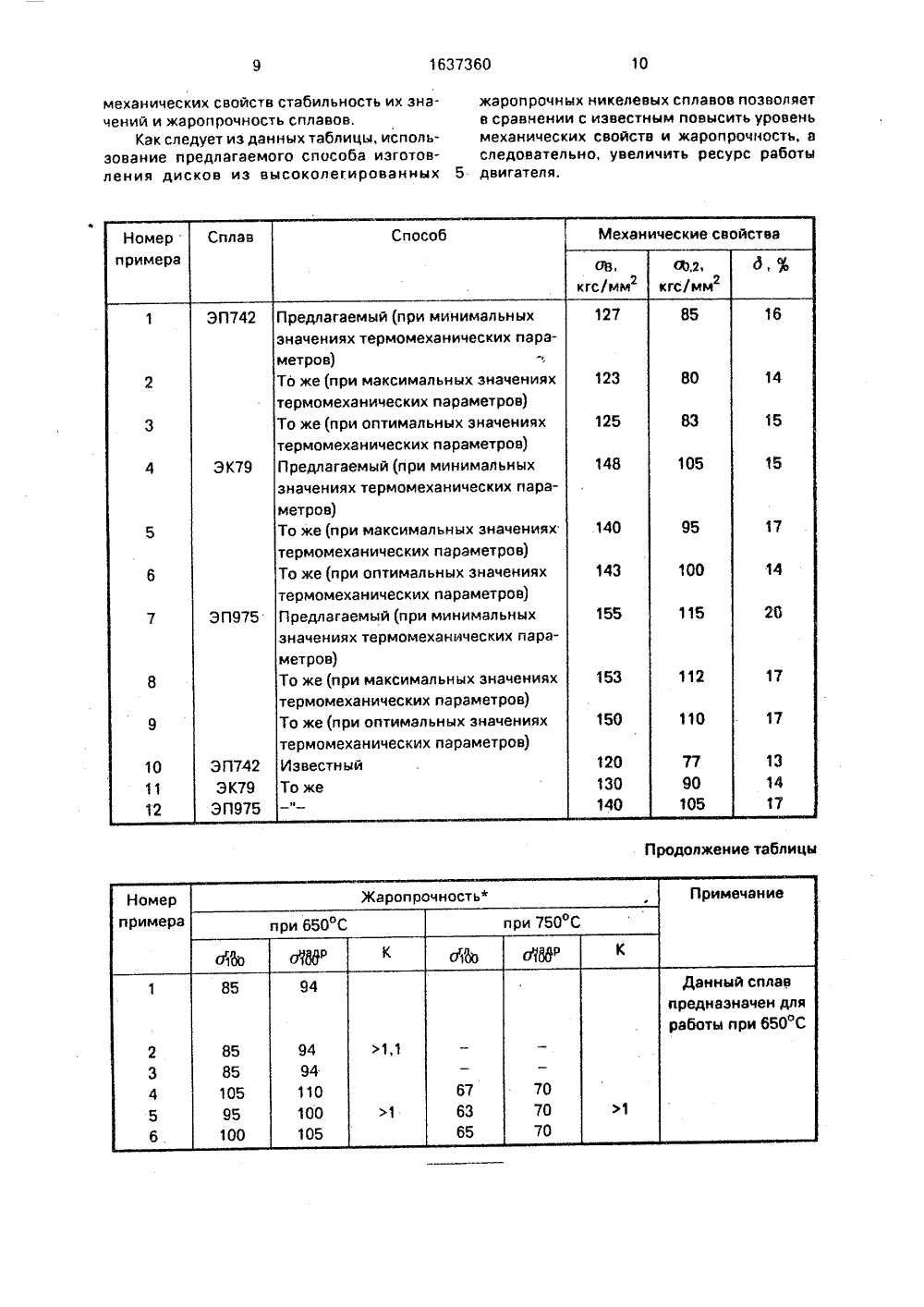

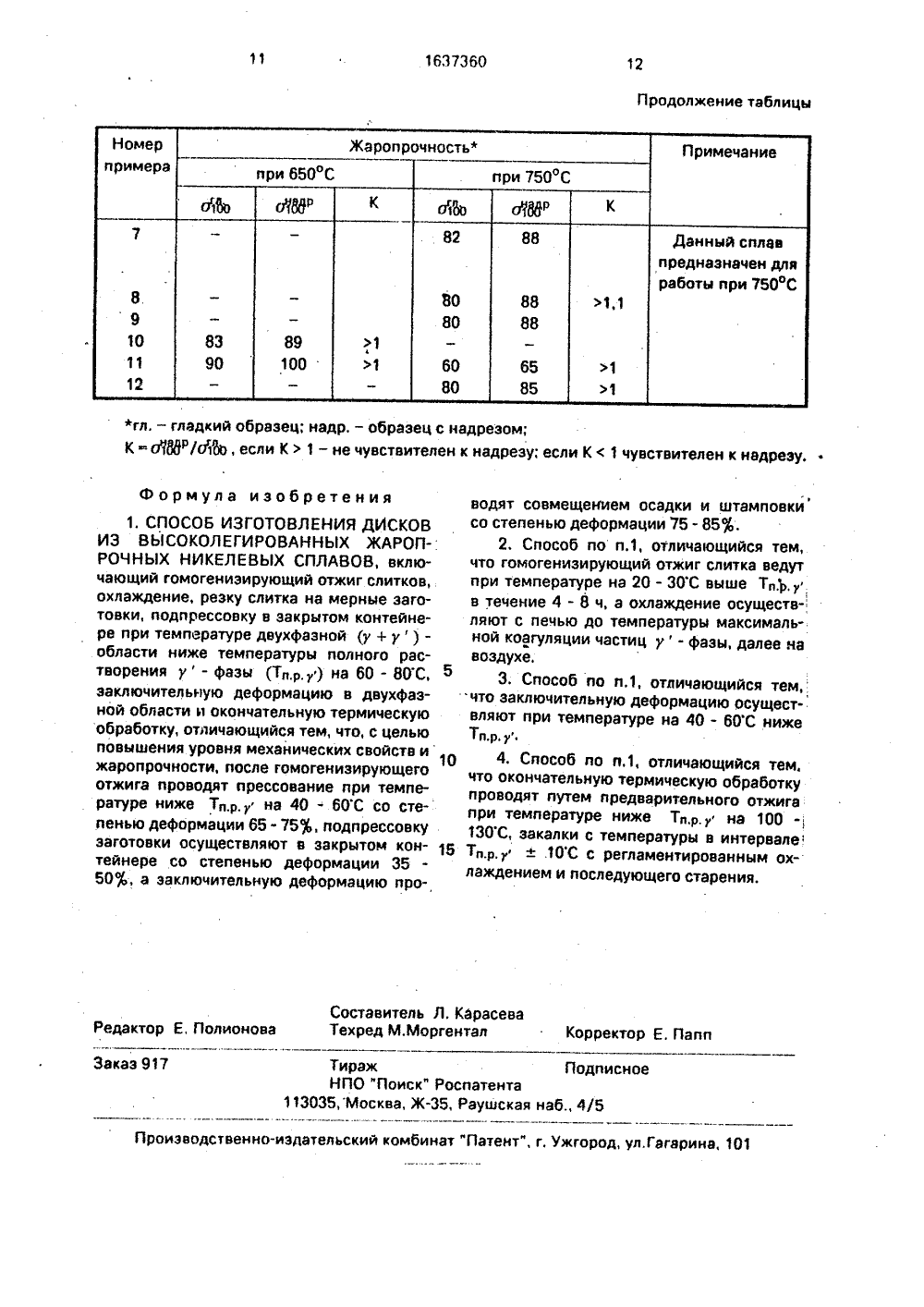

(51) авторскому свидетельст ОтОз сОВетскихОЦИАЛИСТИЧЕСКИХ РЕСПУВЛ ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) в ОПИСАНИ(72) Разуваев ЕИ.; Герасимов Д,Е,; Малашенко ЮВГолубева Л,СЛомберг Б.СМаркина Л.С.; Борин Бф.; Степанов В.П.; Вахтанов Бф Миле- нина ЕГ Макаров В.С Юшкин М.П Рахманов Н.С Гусев АВ.(66) Авторское свидетельство СССР й 1082049, кл. С 22 Г 1/10, 1978.Авторское свидетельство СССР й 1095672, кп. С 22 Г 1/10, 1982.(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ(67) Изобретение относится к способам изготовления дисков из высоколегированных жаропрочных никелевых сплавов. Цель изобретения - повцшение уровня механических свойств и жаропрочности. Способ заключается в предварительной обработке, заключительной деформации заготовок и окончательной термообработке. Предварительную обработку заготовок проводят путем гомогенизирующего отжига слитка при температуре нагрева выше температуры полной БРЕТЕНИ растворимости у - фазы (Т ) на 20-30 С впрзтечение 4-8 ч, охлаждения с печью до температуры максимальной коагуляции частиц з фазы, затем на воздухе, горячего прессования при температуре двухфазной (з+у) - области, соответствующей Т (40-60)ОС со степенью деформации 65-75 ь, резки полученного пруткаУна мерные заготовки и подпрессовки заготовки в закрытом контейнере при температуре Т 60-80 С со степенью деформации 35-5 Ь% Заключительную деформацию осуществляют сов - мещением осадки и штамповки при температуре нагрева Т (40-60)С со степенью деформации 75-8 Ы Окончательную упрочняющую тер- . мическую обработку проводят путем предварительного отжига при температуре, соответствующей Т 100-130 С, охлаждения на воздухе,л.рззакалки с температуры Т + 10 С с регпаменПДтированным охлаждением и последующего старения. Применение изобретения для изготовления дисков и из сплавов ЭП 742, ЭК 79 и ЭП 975 позволяет повысить уровень механических свойств и жаропрочность. 3 зл. ф-лы, 1 табп.Изобретение относится к металлургии, в частности к способу термомеханической обработки высоколегированных жаропрочных никелевых сплавов, и может быть использовано для изготовления дисков турбины и компрессора наиболее ответственных иэделий авиационных газотурбинных двигателей (ГТД).Целью изобретения является повышение уровня механических свойств и жаропрочности.При осуществлении предлагаемого способа в качестве исходного материала используют слитки диаметром 320 мм из высоколегированных жаропрочных сплавов на основе никеля. Изготовление дисков по предлагаемой схеме осуществляют применительно к сплавам: ЭП 742 с содержанием у-фазы 34%, Т пр у 1100 С; ЭК 79 с содержанием у-фазы 43,Т р1130 С; ЭП 975 с содержанием у-фазы 60, Тпру 1200 С,П риме р 1 (при минимальныхэначениях термомеханических параметров обработки). Для сплава ЭП 742.Операция 1, Гомогенизирующий отжиг слитка по режиму: загрузка в печь на 700 С, выдержка 2 ч, подъем температуры со скоростью 80 С/ч до 1130 С, выдержка 8-10 ч, охлаждение с печью со скоростью 30 С/ч до 900 С, далее на воздухе.Операция 2, Нагрев слитка до 1040 С. что соответствует Т пру - 60 С и прессование из контейнера диаметром ЗЗО мм со степенью деформации 65 на пруток диаметром 194 мм.Операция 3, Обточка пруткадодиаметра 185 мм и резка на мерные заготовки размером 185 х 740 мм.Операция 4. Нагрев мерных заготовок до 1020 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 35. Полученная заготовка имеет размеры 220 х 480 мм.Операция 5. Нагрев заготовки под заключительную деформацию до 1040 С и заключительная деформация за одну операцию со степенью деформации 75 до получения штамповки диска диаметром до 500 мм,Операция 6, Термическая обработкапутем предварительного отжига при температуре нагрева 1000 С, выдержка 6 ч и охлаждение на воздухе, затем нагрев подзакалку 1100+10 С, выдержка 2 - 4 ч, охлаждение на воздухе и двухступенчатое старение при 850 С, б ч, охлаждение на воздухепри+780 С, 10 ч, охлаждение на воздухе, П р и м е р 2 (при максимальных значениях термомеханических параметров обработки). Операция 1. Проводится по примеру 1.Операция 2, Нагрев слитка до 1060 С,что соответствует Т пр у - 40 С, и прессование иэ контейнера, диаметром 330 мм состепенью деформации 75 на пруток диаметром 165 мм,Операция 3. Обточка прутков до диаметра 155 мм и резка их на мерные заготовки размером 155 х 775 мм,Операция 4. Нагрев мерной заготовкидо 1040 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 507 ь. Полученнаязаготовка имеет размеры 220 х 380 мм,Операция 5. Нагрев подпрессованнойзаготовки под заключительную деформацию до 1060 С и заключительная деформацияза одну операцию и степенью деформации85 до получения штамповки диска диаметром до 575 мм,Операция б. Проводится по примеру 1,П р и м е р 3 (при оптимальных значениях термомеханических параметров обработки),Операция 1. Проводится по примеру 1.Операция 2. Нагрев слитка до 1050 Си прессование со степенью деформации80 на пруток диаметром 180 мм,Операция 3. Обточка прутка до диамет 30 ра 175 мм и резка на мерные заготовки размером 175 х 775 мм.Операция 4, Нагрев мерной заготовкидо 1030 С и подпрессовка взакрытомконтейнере пресса диаметром 220 мм со степенью35 деформации 45. Полученная заготовкаимеет размеры 220 х 440 мм.Операция 5, Нагрев прессованной иподпрессованной заготовки до 1050 С изаключительная деформация эа одну операцию со степенью деформации 80 дополучения штамповки диска диаметром500 мм.Операция б. Проводится по примеру 1,П р и м е р 4 (при минимальных значе 45 киях термомеханических параметров обработки), Для сплава ЭК 79,Операция 1, Гомогенизирующий отжигпо режиму: загрузка в печь на 700 С, выдержка 3 ч, подьем температуры со скоростью80 О/ч до 1160 С, выдержка 8 - 10 ч, охлаждение с печью со скоростью ЗОО/ч до 900 С,далее на воздухе.Операция 2. Нагрев слитка до 1070 Си прессование его из контейнера диаметром 330 мм со степенью деформации 65на пруток диаметром 194 мм.Операция. 3, Обточка прутков до диаметра 185 мм и резка на мерные заготовкиразмером 185 х 740 мм.Операция 4. Нагрев мерных заготовок до 1050 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 35 до размера 220 х 480 мм.Операция 5. Нагрев подпрессованной заготовки под заключительную деформациюдо 1070 Си заключительная деформация эа одну операцию со степенью деформации 75 до получения штамповки диска диаметром 500 мм,Операция 6, Термическая обработка путем предварительного отжига при 1030 С, выдержки 8 ч и охлаждения на воздухе, затем закалка при 1130+10 С, выдержка 4 ч, охлаждение на воздухе и двухступенчатое старение: 850-9 С, выдержка 6 ч, охлаждение на воздухе+780+10 С, выдержка 10- 16 ч, охлаждение на воздухе,П р и м е р 5 (при максимальных значениях термомеханических параметров обработки).Операция 1. Проводится по примеру 1.Операция 2, Нагрев слитка до 1090 С,прессование его из контейнера диаметром330 мм со степенью деформации 75 напруток диаметром 165 мм.Операция 3. Обточка прутков додиаметра 155 мм и резка их на мерные заготовки размером 155 х 775 мм,Операция 4. Нагрев мерных заготовокдо 1070 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 50 до получениязаготовки размером 220 х 380 мм,Операция 5. Нагрев подпрессованнойзаготовки под заключительную деформацию 1090 С и заключительная деформацияза одну операцию со степенью деформации 85 до получения диска диаметром575 мм.Операция б. Проводится по примеру 4,П ри ме р б (приоптимальныхзначениях термомеханических параметров обработки),Операция 1. Проводится по примеру 4.Операция 2. Нагрев слитка до 1080 С,прессование его иэ контейнера диаметром 330 мм со степенью деформации 70на пруток диаметром 180 мм.Операция 3. Обточка пруткадодиаметра 175 мм и резка на мерные заготовкиразмером 174 х 755 мм.Операция 4. Нагрев мерных заготовокдо 1060 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 450 до размеров220 х 440 мм.50 5 10 15 20 25 30 35 40 Операция 5. Нагрев заготовки до 1080 С и заключительная деформация эа одну операцию со степенью деформации 80 до получения штамповки диска диаметром 500 мм.Операция 6. Проводится по примеру 4.П ример 7 (приминимальныхзначениях термомеханических параметров обработки). Для сплава ЭП 975.Операция 1. Гомогениэирующий отжиг слитка по режиму: загрузка в печь на 750 - 800 С, выдержка 1 ч, подьем температуры со скоростью 80/ч до 1220 С, выдержка 7 ч, охлаждение со скоростью 30/ч до 900 С, далее на воздухе.Операция 2. Нагрев слитка до 1140 С, прессование его из контейнера диаметром 330 мм со степенью деформации 65 на пруток диаметром 194 мм.Операция 3. Обточка прутков до диаметра 185 мм и резка их на мерные заготовки размером 185 х 740 мм,Операция 4, Нагрев мерных заготовок до 1120 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 35 до размеров 220 х 480 мм.Операция 5. Нагрев заготовки до 1140 С и заключительная деформация за одну операцию со степенью деформации 75-,ь до получения штамповки диска диаметром 500 мм,Операция 6, Термическая обработка путем предварительного отжига при 1100 С, выдержка 4 - бч, охлаждение на воздухе; закалка при 1220-1230 С, выдержка 8 - 16 ч, охлаждение до температуры 1180 С со скоростью 80-100/ч с последующим охлаждением со скоростью 50 /мин+ двухступенчатое старение: 910-970 С, выдержка 6 - 24 ч, охлаждение со скоростью 10-30/ч до 800 - 850 С, выдержка при этой температуре 8 - 24 ч и охлаждение на воздухеП р и м е р В (при максимальных значениях термомеханических параметров обработки).Операция 1. Проводится по примеру 7.Операция 2, Нагрев слитка до 1160 С, прессование его из контейнера пресса диаметром 330 мм со степенью деформации75 на пруток диаметром 165 мм.Операция 3, Обточка прутков до диаметра 155 мм и резка их на мерные заготовки размером 155 х 755 мм.Операция 4. Нагрев мерных заготовок до 1140 С и подпрессовка в закрытом контейнере пресса 220 мм со степенью деформации 50 до размера 220 х 380 мм.Операция 5. Нагрев заготовки до 1160 С и заключительная деформация эаодну операцию со степенью деформации 85 до получения штамповки диска диаметром 575 мм,Операция 6, Проводится по примеру 7, П р и м е р 9 (при оптимальных значениях термомеханических параметров обработки).Операция 1, Проводится по примеру 7, Операция 2, Нагрев слитка до 1150 С, прессование его из контейнера диаметром 330 мм со степенью деформации 70 на пруток диаметром 180 мм.Операция 3. Обточка прутков до диаметра 175 мм и резка на мерные заготовки размерам 175 х 755 мм.Операция 4. Нагрев мерных заготовок до 1130 С и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 45 до размеров 220 х 440 мм.Операция 5. Нагрев заготовки до 1150 С и заключительная деформация за одну операцию со степенью деформации 80 до получения штамповки диска диаметром 575 мм,Операция б. Проводитсч по примеру 7, Достигаемый при этом уровень механических свойств и жаропрочности представлен в таблице.Проведение дополнительного горячего прессования слитка, прошедшего гомогениэирующий отжиг, при температуое двухфазной (у+области, соответствующей Т,ру(40-60) С со степенью деформации 65 - 75, способствует получению ультрамелкозернистай структуры (УМЗ) с величиной зерна 10 мкм, стабильность которой обеспечивается наличием оптимального количества у-фазы.Выход эа пределы укаэанного температурного интервала прессования не обеспечивает оптимального количества у-фазы, при этом проведение прессования при температуре ниже Т пр у 60 С приводит к повышению удельного давления, что вызывает увеличение внутренних напряжений и, следовательно, опасность появления трещин. Осуществление горячего прессования со степенью деформации менее 657 ь не обеспечивает достаточного измельчения зерна, а выше 75 нецелесообразно с точки зрения оптимального размера заготовки для последующего изготовления дисков,Сплавы после горячего прессования имеют двухфазную структуру матричного типа, для которой характерна определенная степень неоднородности; вытянутость зерен, направленность в расположении уфазы, разнозернистость, что не позволяет обеспечить эффект сверхпластичности и провести дальнейшую заключительную деформацию совмещением осадки и штамповки со степенью деформации 75 - 85.Подпрессовка в закрытом контейнере мерной заготовки, полученной после резки прессованного прутка, при температуре ниже Т р у на 60 - 80 С со степенью деформации 35 - 500 направлена на получение однородности и стабильности УМЗ - структуры из зерен у- и у-фаз, приблизительно одинаковых по размеру, оптимальной для реализации эффекта сверхпластичности при.последующей заключительной деформации.Снижение температуры деформации при подпрессовке до Тпру 60-80 С в отличие от прототипа вызывает интенсивный наклеп сплавов, обеспечивающий динамическую рекристаплизацию, в результате чего формируется однородная УМЗ-структура, При проведении подпрессовки при температуре выше Т,ру 60 С наблюдается огрубление структуры, а при температуре ниже Тпру -80 С повышаются усилия деформации и увеличиваются внутренние напряжения, что при последующей заключительной деформации может привести к нарушению целостности сплава,В результате предлагаемой предварительной. обработки заготовки имеет место повышение однородности структуры и пластичности сплавов за счет формирования УМЗ с микродуплексной структурой, что при последующей заключительной деформации при темпеоатуре, соответствующей Т пр у 40 - 600 С, позволяет улучшить условия деформирования и осуществить осадку, совмещенную со штамповкой, со степенью деФормации 75 - 850. Осуществление заключительной деформации со степенью деФормации менее 75;ь не обеспечивает оформления геометрии иэделия (диска), а осуществление со степенью деформации более 85 вызывает повышение усилия деФормирования, что способствует опасности появления трещин,Улучшение условий деформирования при заключительной деформации положительно сказывается на размерах зерен матрицы и распределении частиц у-фазы, что позволяет после окончательной термической обработки дисков, выполненной па предлагаемому режиму, не изменяющей макроструктуры деформации, но оптимизирующей микростоуктуру: величину, количество и распределение фазовых составляющих, обеспечить наряду с повышением уровня1637360 жаропрочных никелевых сплавов позволяет в сравнении с известным повысить уровень механических свойств и жаропрочность, а следовательно, увеличить ресурс работы 5 двигателя. Способ Сплав Номерпримера ОВ,кгс/ммПредлагаемый (при минимальныхзначениях термомеханических параметров)То же (при максимальных значенияхтермомеханических параметров)То же (при оптимальных значенияхтермомеханических параметров)Предлагаемый (при минимальныхзначениях термомеханических параметров)То же (при максимальных значенияхтермомеханических параметров)То же (при оптимальных значенияхтермомеханических параметров)Предлагаемый (при минимальныхзначениях термомеханических параметров)То же (при максимальных значенияхтермомеханических параметров)То же (при оптимальных значенияхтермомеханических параметров)ИзвестныйТо же ЭП 742 123 80 125 105 148 Э К 79 140 100 143 20 ЭП 975 112 153 110 150 13 14 17 77 90 105 120 130 140 ЭП 742 ЭК 79 ЭП 975 101112 Н Продолжение таблицы механических свойств стабильность их значений и жаропрочность сплавов.Как следует из данных таблицы, использование предлагаемого способа изготовления дисков из высоколегированных Механические свойства1637360 Продолжение таблицы гл, - гладкий образец; надр, - образец с надрезом;К - оЩ/430, если К1 - не чувствителен к надрезу; если К1 чувствителен к надрезу Составитель Л. КарасеваТехред М.Моргентал Корректор Е. Папп Редактор Е, Полионова Тираж Подписное НПО "Поиск" Роспатента113035,Москва, Ж, Раушская наб., 4/5 Заказ 917 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 Формула изобретения1. СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧ НЫХ НИКЕЛ Е ВЫХ СПЛАВОВ, включающий гомогениэирующий отжиг слитков, охлаждение, резку слитка на мерные заготовки, подпрессовку в закрытом контейнере при температуре двухфазной (у + у)- области ниже температуры полного растворения у- фазы (Тл,р,г ) на 60 - 80 С, заключительную деформацию в двухфазной области и окончательную термическую обработку, отличающийся тем, что, с целью повышения уровня механических свойств и жаропрочности, после гомогенизирующего отжига проводят прессование при температуре ниже Т,р.г на 40 - 60 С со степенью деформации 65 - 75, подпрессовку заготовки осуществляют в закрытом контейнере со степенью деформации 35- 50, а заключительную деформацию проводят совмещением осадки и штамповкисо степенью деформации 75 - 85.2. Способ по п.1, отличающийся тем,что гомогенизирующий отжиг слитка ведутпри температуре на 20 -30 С выше ТпЪ,в течение 4 - 8 ч, а охлаждение осуществ-ляют с печью до температуры максимальной коагуляции частиц у- фазы, далее навоздухе,53. Способ по п.1, отличающийся тем,что заключительную деформацию осуществляют при температуре на 40 - 60 С нижеТл,р,у.10 4, Способ по п.1, отличающийся тем,что окончательную термическую обработкупроводят путем предварительного отжигапри температуре ниже Тлна 100 -130 С, закалки с температуры в интервале15 Тд,р,г й 10 С с регламентированным охлаждением и последующего старения.

СмотретьЗаявка

4632892/02, 06.01.1989

Разуваев Е. И, Герасимов Д. Е, Малашенко Ю. В, Голубева Л. С, Ломберг Б. С, Маркина Л. С, Борин Б. Ф, Степанов В. П, Вахтанов Б. Ф, Миленина Е. Г, Макаров В. С, Юшкин М. П, Рахманов Н. С, Гусев А. В

МПК / Метки

МПК: C22F 1/10

Метки: высоколегированных, дисков, жаропрочных, никелевых, сплавов

Опубликовано: 15.11.1994

Код ссылки

<a href="https://patents.su/6-1637360-sposob-izgotovleniya-diskov-iz-vysokolegirovannykh-zharoprochnykh-nikelevykh-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления дисков из высоколегированных жаропрочных никелевых сплавов</a>

Предыдущий патент: Способ получения фунгицидного средства

Следующий патент: Счетное устройство

Случайный патент: Вокодер