Способ получения пероксидированных минеральных наполнителей для полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 787411

Авторы: Ениколопов, Иванчев, Полозов, Поляков, Примаченко, Сыров

Текст

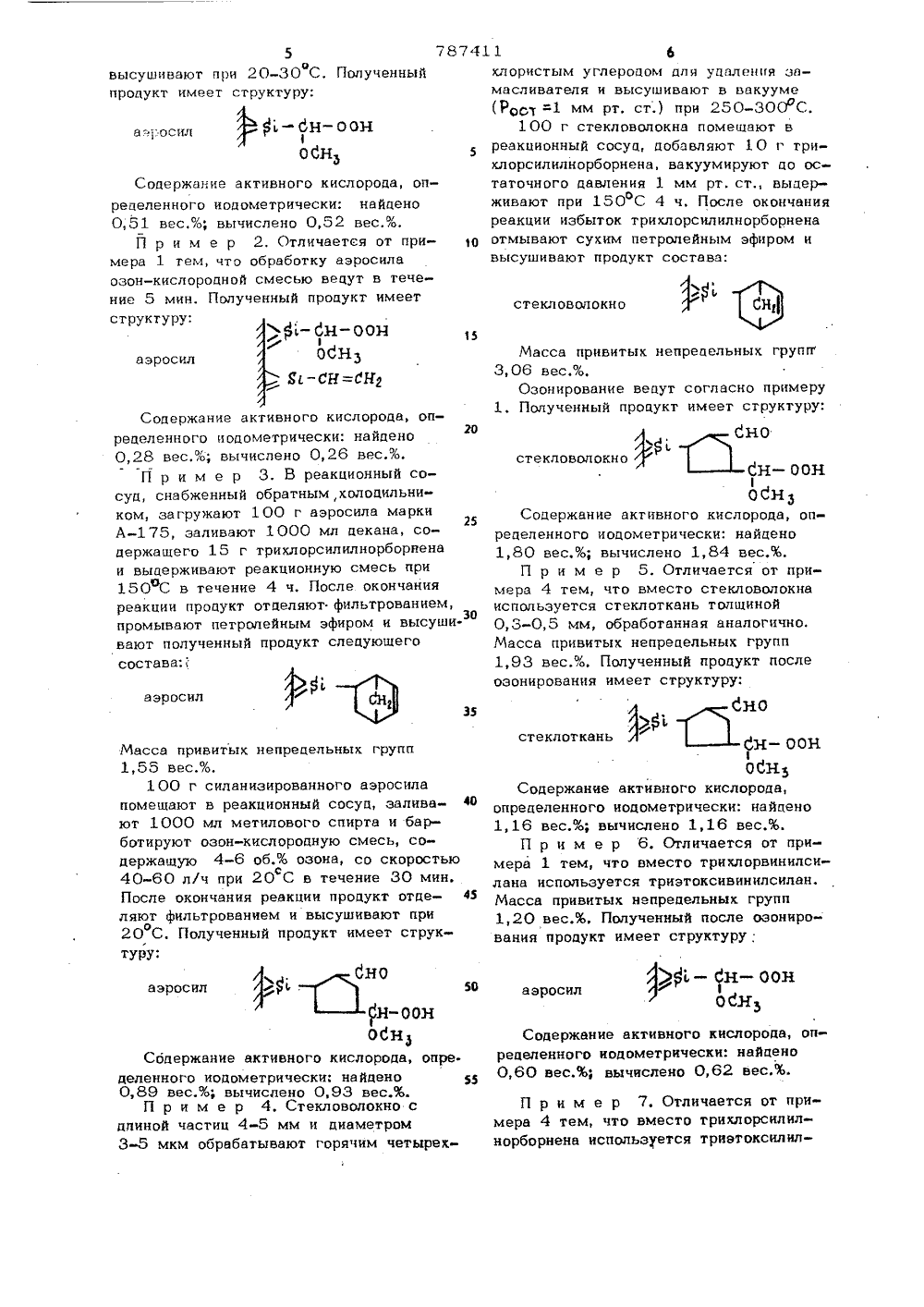

787411 носителя аппротом общей формулыСН 2 СНйоос(сн) 1, препставляюшим собой кремнийорганическую перекись, Обработанный этим аппретом наполнитель химически взаимодействует с полимером:при нагревании кремнийорганическая:перекись генерирует свобоцные радикады,являющиеся инициаторами прививки полимера на наполнитель 2.Однако, поскольку указанная перекисьразлагается при температуре выше 175 С,онеобходимо вводить ее в композиции привысоких температурах, что ограничиваетобласть ее .применения.Известен способ получения наполнителя пля полимеров- пероксицатногоаэросила путем обработки его кремнийорганической хлорперекисью обшей формулыРОО)11611 5 1 Нак гпе Я-алкилы различного состава; Р. -метил, этил,1винил, хлорметил и т. и.; И "- 1-3 Ь 3Радикалообраэующиегруппы кремнийперекисного типа, вкодяшие в структуруаэросила, также имеют высокую термостабильность (температура распада выше 160 С). Поэтому они могут быть использованы цля модификации (наполнения,сопровождаюшегося прививкой) толькотек полимеров, которые перерабатываются при высокой температуре, в противномслучае прививка полимера не произойцет.В частности, пероксипированные минеральные наполнители, соцержашие в боковыхцепях высокотемпературные кремнийорганические перекисные группы указанногосостава, могут применяться преимущественно цля наполнения с одновременнойвулканиэацией только силиконовых каучуоков при температурах выше 160 С. Кроме того, кремнийорганические перекисиэтого типа пороги и легко гидролизуются влагой воздуха; как аппрет, так ипероксипированный наполнитель требуютспециальных условий хранения,Цель изобретения - получение пероксипированных минеральных наполнителейдля полимеров содержащих привитые перекисные группы общей формулы 1, способных вызывать прививку полимера приболее низкой температуре, т, е. обладаюших повышенной реакционной способностью,Указанная цель достигается тем, чтоминеральный наполнитель,.содержащий .привитые винил-, метилвинил- или норборненилсилильные группы, подвергают озонированию при температуре от -20 до+20 С в среде спирта или органическойокислоты. 5 10 15 20 25 ЗО 35 Ю 45 50 55 4Минеральный наполнитель содержашийпривитые винил-, метилвинил- или норборненилсилильные группы, получают обрабатывая минеральный наполнитель непрецельными хлор- или алкоксилонланами,В качестве минерального наполнителяможно использоваь, например, стекловолокно, стеклоткань, аэросил, перлит,окиси металлов (налример, альция, алюминия, железа), металлические порошкии т,.п.Целевой продукт после оэонированияотделяют фильтрованием и высушиваютпри нормальных условиях, Выход продукта оценивается по количеству привитыхперекисных групп, анализируемых иодометрическим методом.Пероксипированные наполнители, полученные по предложенному способу, могутбыть использованы для наполнения и приевивки к полимерам при 50-140 С. Онимогут быть введены как в полимер впроцессе переработки, так и в мономерпо или во время полимериэации, Еслинаполнитель этого состава ввопится вмономер, перекисные группы выполняютфункцию рапикалообразующего инициатораполимеризации, проходящей только поддействием наполнителя, беэ введения .дополнительного инициатора полимериэации, Полученный таким образом полимер,помимо того, что обладает повышеннойжесткостью, свойственной наполненнымполимерам, устойчив к возникновениюмагистральнык трещин,П р и м е р 1 . В реакционный сосуц, снабженный обратным холодильником,загружают 100 г аэросила марки А,представляющего собой двуокись кремнияс размером частиц 10-.40 мкм с удельной поверхностью 175125 м/г, и 10 гвинилтрихлорсилана. Затем реакционныйсосуд вакуумируют до остаточного давления 40 мм рт, ст. и нагревают при50 С 2 ч. После окончания реакции изобыток винилтрихлорсилана отмывают сухим петролейным эфиром и высушиваютпроцукт состава (аэросилф 31-СН =1 Ня )при нормальных условиях. Масса привитых непрепельнык групп составляет1 весЛ.100 г аэросила с привитыми непредельными группами помешают в реакционный сосуд, заливают 1000 мл метилового спирта и барботируют озон-кислородную смесь, содержашую 4-6% озона,со скоростью 40-60 л/ч при 20 С втечение 30 мин, После окончания реакции продукт отделяют фильтрованием иь- СН-ООНоСн аэгосил Содержание активного кислорода, определенного иоаометрически: найдено 0,51 вес.%; вычислено 0,52 вес.%.П р и м е р 2, Отличается от примера 1 тем, что обработку аэросила озон-кислородной смесью ведут в течение 5 мин. Полученный проаукт имеет структуру: 10- Снн 1 оСН,15 аэросил г-сн:сн,Содержание активного кислорода, опреаеленного иоаометрически: найдено20 0,28 вес.%; вычислено 0,26 вес.%.П р и м е р 3. В реакционный сосуд, снабженный обратным, колоаильником, загружают 100 г аэросила марки25 А, заливают 1000 мл декана, содержащего 15 г триклорсилилнорборнена и выдерживают реакционную смесь при 150 С в течение 4 ч, После окончания реакции продукт отделяют фильтрованием,30 промывают петролейным эфиром и высушивают полученный продукт следующего состава:; 1 аэросил Масса привитык непреаельнык групп 1,55 вес.%.100 г силанизированного аэросила помещают в реакционный сосуд, залива ют 1000 мл метилового спирта и барботируют озон-кислородную смесь, содержащую 4-6 об.% озона, со скоростью 40-60 л/ч при 20 С в течение 30 мин,сПосле окончания реакции продукт отде ляют фильтрованием и высушивают прио20 С, Полученный продукт имеет структуру: 5 7874Рвысушивают при 20-30 С, Полученныйпродукт имеет структуру:стекловолокно Масса пр 3,06 вес % Озон иро 1. Полученвитык непреаельнык гр ние веаут й продукт ва согласно примеру-4",ОСНСодержание активного кислорода, опреаеленного иоаометрически: найдено 1,80 вес,%; вычислено 1,84 вес.%.П р и м е р 5, Отличается от примера 4 тем, что вместо стекловолокна используется стеклоткань толщиной 0,3-0,5 мм, обработанная аналогично. Масса привитых непредельных групп 1,93 вес,%. Полученный продукт после озонирования имеет структуру:Снагеклотканьсн- ООН1ОСН 5Содержание активного кислорода, определенного иодометрически: найдено 1,16 вес.%; вычислено 1,16 вес.%.П р и м е р 6. Отличается от примера 1 тем, что вместо трихлорвинилсилана используется триэтоксивинилсилан. Масса привитых непреаельных групп 1,20 вес.%. Полученный после озонирования проаукт имеет структуру; стекловол ст 11хлористым углеродом для удаления замасливателя и высушивают в вакууме (Рост =1 мм рт, ст,) при 250-300 С.100 г стекловолокна помещают в реакционный сосуд, добавляют 10 г трихлорсилилнорборнена, вакуумируют ао остаточного давления 1 мм рт. ствыдерживают при 150 С 4 ч. После окончанияореакции избыток трихлорсилилнорборнена отмывают сухим петролейным эфиром и высушивают продукт состава:фь -1 но ОН аэро аэросил н-оон ОСНОВпре.55 реаеленно го 0,60 вес.%; одометрически: вычислено 0,62 Сбаержание активного деленного иоаометрическ 0,89 вес.%; вычислено 0 Пример 4.Сте длиной частиц 4-5 мм и 3-5 мкм обрабатывают гкислорода, онайдено93 вес.%.кловолокно сдиаметроморячим четырехдержание активного ки П р и м е р 7. Отличается от при мера 4 тем, что вместо трихлорсилилнорборнена используется триэтоксилил7 78741 норборнен . Масса привитых непрепельных групп 2,05 вес.%, Полученный после озонирования продукт имеет структуру: Сно5стекловолокноСн-о он Содержание активного кислорода, определенного иодометрически: найцено 1 О1,20 вес.%; вычислено 1,23 вес,%,П р и м е р 8. Перлит, прецставляюший собой соединение состава 51065-75%, М О 10-15% и РЕОЪ, Са О,Оостальное, с размером частиц 401 0 мкм обрабатывают разбавленной5%-ной соляной кислотой в течение 1 чпри комнатной температуре для снятия10-15% поверхностных слоев, затемотмывают его дистиллированной водой отсоляной кислоты до нейтральной реакциии высушивают в вакууме (Р, =1 мм рт. с)при 150-200 С, Нанесение хлорсиланао(масса привитых непредельных групп1,58 вес.%) и озонирование ведут сог- г 5ласно примеру. 3. Полученный после озонирования продукт имеет структуру:СнОперл ит Сн-сон30обнзСодержание активного кислорода, определенного иопометрически: найцено0,92 вес,%; вычислено 0,95 вес.%.П р и м е р 9. Отличается от при 35мера 1 тем, что озонирование проводят6в среде этилового спирта цри - 20 С.Полученный после озонирования про-.дукт имеет структуру:401СН - О ОНа эрос илОСгнуСодержание активного кислорода, определенного иодометрически: найдено0,44 вес.%; вычислено 0,46 вес,%.П р и м е р 10. Отличается отпримера 3 тем, что озонирование провоФдят в срепе пропилового спирта при О С.Полученный после озонирования процукт имеет структуру: С НОСН-ООНО 5 Нт1 8П р и м е р 11, Отличается от примера 3 тем, что озонирование провопят в среде уксусной кислоты в течение 40 мин.Полученный после озонирования продукт имеет структуру..НОаэросилСн-Оон ОС(о) Сн Содержание активного кислорода, определенного иодометрически: найдено 0,9 вес,%; вычислено 0,81 вес.%,П р и м е р 12, Отличается от примера 3 тем что озонирование проводят в среде масляной, кислоты в течение 60 мин. После окончания реакции продукт промывают петролейным эфиром и высушивают при 20 С. Полученный после озонирования продукт имеет структуру: аэросилСн - сон Об ГО)(бНг)ЗС 115,- цн:1 н Снз перлит Масса привитых непредельных групп 1,6 вес.%.Озонирование проводят согласно примеру 1. Полученный после озонирования продукт имеет структуру:- бН - О ОНперлит Сн оганЭ ЭСодержание активного кислорода, опрв; деленного иодометрически: найцено 0,95 вес.%, вычислено 0,94 вес.%,формула изобретения Способ получения пероксидированныхминеральных наполнителей цля полимеСодержание активного кислорода, определенного иоцометрически: найдено 0,73 вес.%; вычислено 0,73 вес,%.П р и м е р 13. В автоклав емкостью 1 л загружают 100 г перлита, 20 г винилметилпихлорсилана, вакуумируют до остаточного давления 1 мм рт. ст. и нагревают при 150 С в течение 10 ч (давлениев автоклаве 4 ати). После окончания реакции продукт промывают петролейным эфиром и высушивают при 120 С. Полученный продукт имеет структуру:ров, содержащих привитые перекисныегруппы общей формулы:(Сн ,где %=-СН-ООНСН-ООН1ОСН ОС НбСНО1СООН, где ."=-Сн "71Ой 87411 10И ф 0 или 1, з а к л ю ч а ю щ и й -с я в том, что минеральный наполнитель,содержащий привитые винил-, метилвинилили норборненилсилильные группы, подвергают озонированию при температуре от- 20 до +20"С в среде спирта или органической кислоты.Источники информации,принятые во внимание при экспертизе1.йеч 1 ея 1 п Р 0 Ьпег ТесЬпоСор ЕдЬч 5 КЕЙ., ч.1, Н-Ч,1912,Р 4-49.2. Мой, РцМ,. Зп 1 егп., 1916,6 МфЬ,28 51.3, Авторское свидетельство СССРСоставитель О, МинаеваРедактор С. Лыжова Техред Н.Ковалева Корректор С. ШекмарЗаказ 8270/23 Тираж 495 ПодписноеВНИИПИ Государственного, комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская набд. 4/5

СмотретьЗаявка

2546852, 06.12.1977

ПРЕДПРИЯТИЕ ПЯ В-2913

ИВАНЧЕВ СЕРГЕЙ СТЕПАНОВИЧ, ЕНИКОЛОПОВ НИКОЛАЙ СЕРГЕЕВИЧ, ПОЛОЗОВ БОРИС ВЛАДИМИРОВИЧ, СЫРОВ АНАТОЛИЙ АНДРЕЕВИЧ, ПРИМАЧЕНКО ОЛЕГ НИКОЛАЕВИЧ, ПОЛЯКОВ ЗОРИСЛАВ НИКОЛАЕВИЧ

МПК / Метки

МПК: C07F 7/08

Метки: минеральных, наполнителей, пероксидированных, полимеров

Опубликовано: 15.12.1980

Код ссылки

<a href="https://patents.su/5-787411-sposob-polucheniya-peroksidirovannykh-mineralnykh-napolnitelejj-dlya-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения пероксидированных минеральных наполнителей для полимеров</a>

Предыдущий патент: Способ получения 2-метил-2, 2бидиоксацикланов-1, 3

Следующий патент: Способ получения циклических арилхлорфосфитов

Случайный патент: Плотинный водозабор