Способ получения фосфорсодержащего цеолита типа

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1152930

Авторы: Гребенко, Ещенко, Маргулец, Печковский, Пырх

Текст

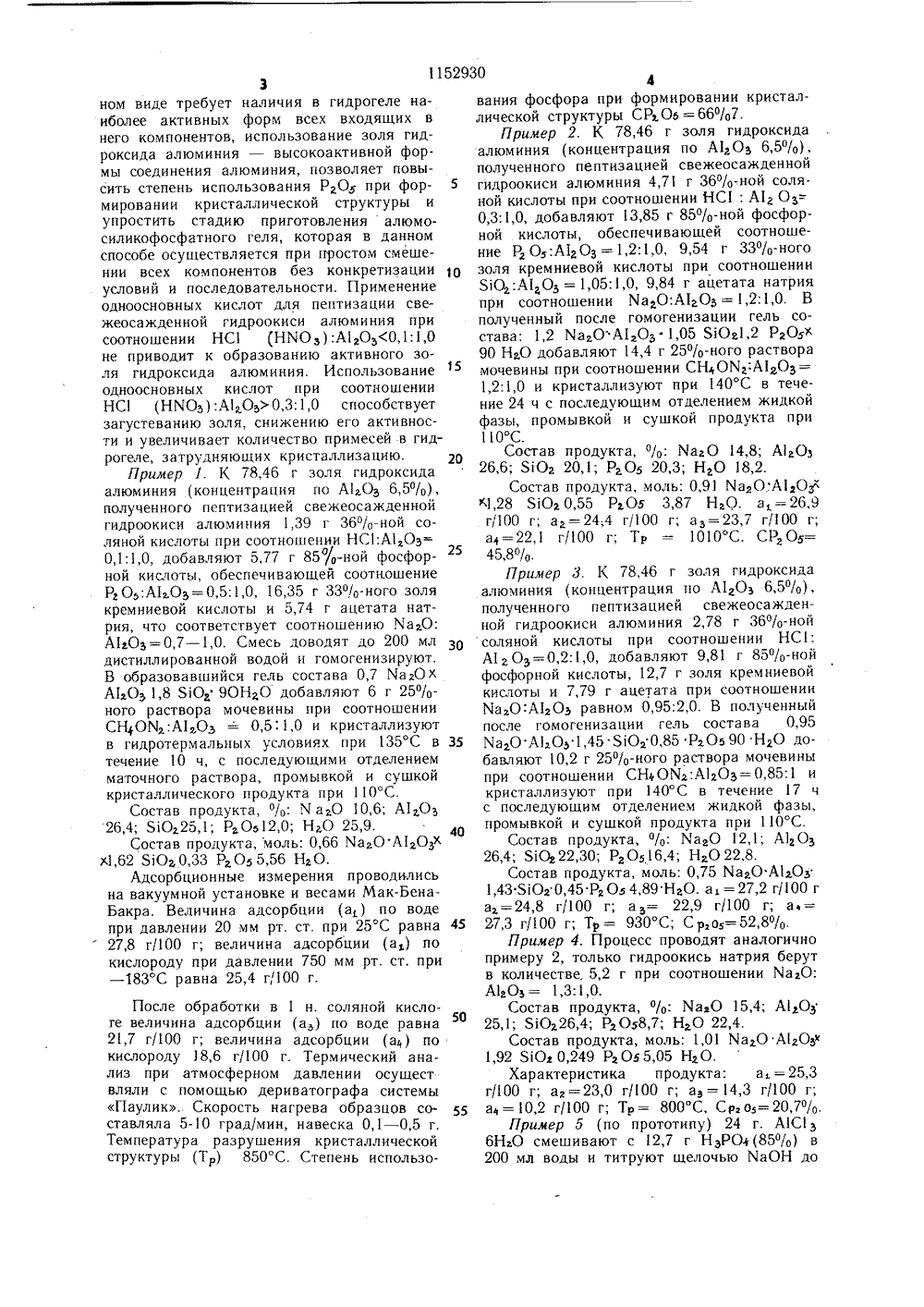

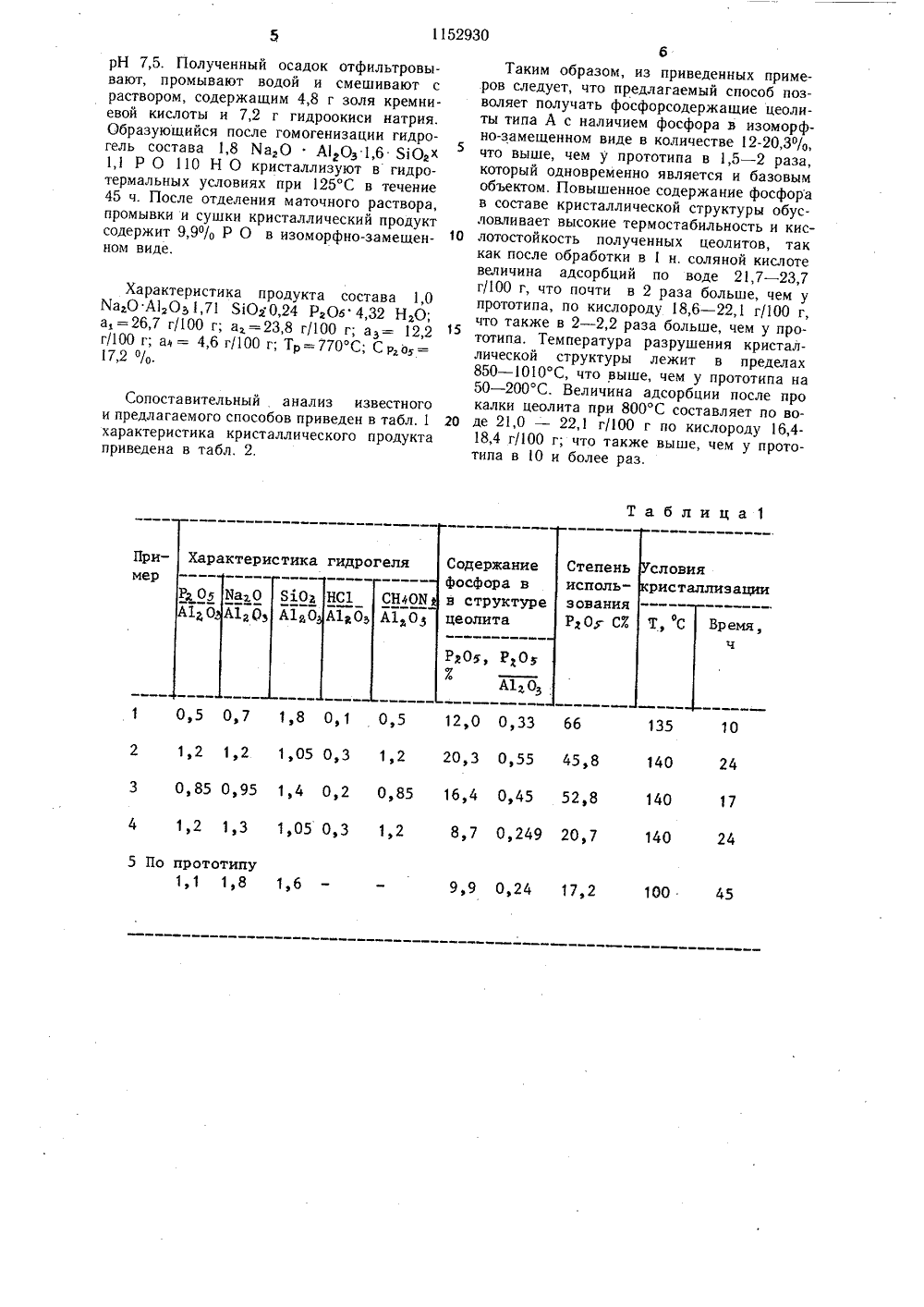

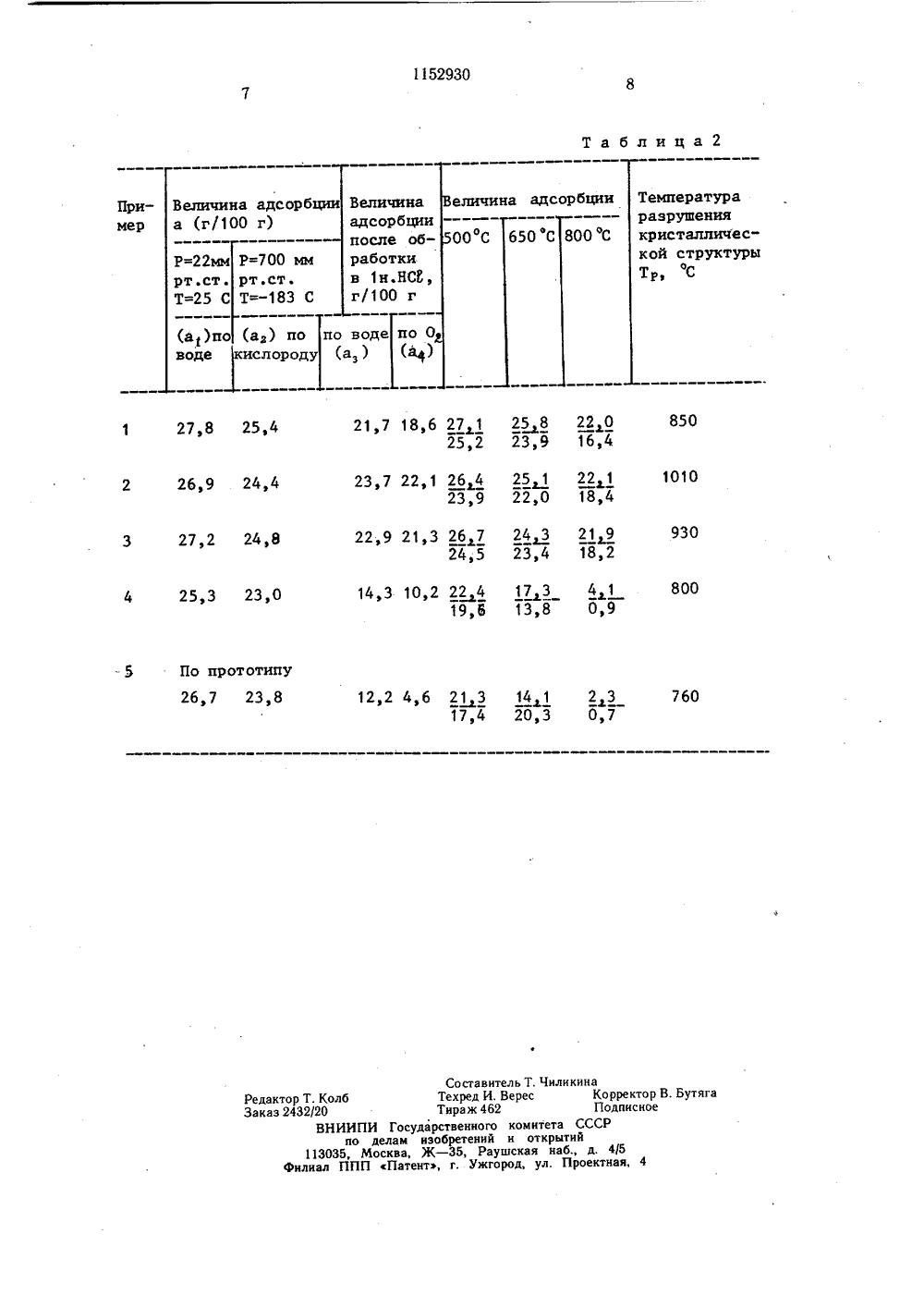

(21) 3683 (22) 11.1 (46) 30.0 (72) В. Н. В. Гре (71) Бел рого Зн 305 23 ое- ис 1.83 4,85. Бюл В. Печко бенько, Л орусский амени т . Кирова 183.6 (08816вский, А. В. Мар . С. Ещенко и А, Н. ордена Трудового хнологический ин гулец, Пырх Крас- ститут С. М(54) (57) СПОС ФОРС ОДЕ РЖА ФОСИПА, оедиСУДАРСТВЕННЫЙ КОМИТЕТ СССРО делАм изОБРетений и ОткРыти А ВТОРСКОМУ СВИДЕТЕЛЬСТ ЯаА, включающий взаимодействие,ЯО, 115293 нения алюминия, соединения кремния, с динения натрия и фосфорной кислоты, кр таллизацию полученного гидрогеля, отделение маточного раствора, промывку и сушку, отличающийся тем, что, с целью повышения термостабильности и кислотостойкости целевого продукта, в качестве соединения алюминия используют золь его гидроксида, содержащий соляную или азотную кислоту, при соотношении кислоты и оксида алюминия, равном (0,1 - 0,3):1, в качестве соединения натрия используют ацетат натрия при соотношении, в пересчете на оксиды, оксида натрия и оксида алюминия, равном (0,7 - 1,2):1, а кристаллизацию гидрогеля ведут в присутствии мочевины при соотношении мочевины и оксида алюминия, рав- эС 2 ном (0,5 - 1,2):1.Изобретение относится к технологии получения фосфорсодержащих цеолитов, в частности типа А, которые могут быть использованы в качестве адсорбентов, молекулярных сит, катализаторов или носителей в газовой, нефтяной и химической промышленности.Известен способ получения фосфорсодержащего цеолита типа А путем взаимодействия разбавленного раствора, содержащего алюминат натрия и фосфат тетраметилалюминия с раствором метасиликата натрия. Полученный после смешения и гомогенизации гидрогель подвергают кристаллизации при температуре 96 С в течение 120 ч, с последующим отделением маточного раствора, промывкой и сушкой продукта,Однако кристаллический продукт характеризуется низкой термической стабильностью (температура разрушения кристаллической структуры лежит в пределах 500- 550 С, предельная величина адсорбции после прокалки цеолита при 500 С равна нулю); низкой кислотностойкостью полученных образцов (сорбционная емкость по воде после обработки в 1 н, соляной кислоте близка к нулю).Низкая степень использования фосфора в процессе формирования кристаллической структуры (содержание РО в изоморфнозамещенном виде не более 2 - 2,5%) обусловливает повышенный расход реагента и значительное количество фосфора в составе акклюдированных примесей.Сложность процесса связана с использованием дорогостоящего тетраметиламмония и наличием ряда операций по предваварительному приготовлению раствора, содержащего фосфат тетраметиламмония и алюминат натрия, Недостатком способа является также продолжительность кристаллизации (120 ч).Наиболее близким к изобретению по тех. нической сущности и достигаемому результату является способ получения фосфорсодержащего цеолита типа МаА путем смешения предварительно осажденного фосфата алюминия (взаимодействием соединения алюминия с фосфорной кислотой) с раствором, содержащим золь кремниевой кислоты и гидроокись натрия, с последующей кристаллизацией образовавшегося гидрогеля, отделением от маточного раствора, промывкой и сушкой продукта 12.Полученный цеолит содержит внутри кристаллической структуры 9 - 10% РОв изоморфно-замешенном виде.Однако наличие фосфора внутри кристаллической структуры цеолита в количестве не более 10% РО обуславливает недостаточную термическую стабильность и кислостойкость продукта (температура разрушения кристаллической структуры 770 С., предельная величина адсорбции по воде 5 10 15 20 25 30 З 5 40 45 50 55 2после прокалки при 800 С составляет 5,2 г/ 100 г; после обработки в 1 н. Ссоляной кислоте величина адсорбции по воде 12,2 г/100 г; по кислороду 4,6 г/100 г, что более чем на 50% ниже первоначальной).Кроме того, наличие операций по предварительному осаждению фосфата алюминия усложняет процесс, приводит к удлинению технологического цикла и неконтролируемому изменению химического состава продукта, к потере фосфора с промыв- ными водами за счет гидролитических реакций, неизбежно протекающих при промывке.Низкая степень использования фосфора в процессе формирования кристаллической структуры (20-22 мас.% Р, 0) приводит к повышенному расходу фосфорной кислоты в процессе синтеза и увеличению количества акклюдированных примесей, проведение кристаллизации в течение 45 ч приводит к увеличению энергозатрат.Цель изобретения - увеличение термостабильности и кислотостойкости цеолита.Поставленная цель достигается согласно способу получения фосфорсодержащего цеолита типа МаА путем взаимодействия золя гидроксида алюминия, содержащего соляную или азотную кислоты, при соотношении кислоты и оксида алюминия, равном (0,1 - 0,3):1,0, соединения кремния, ацетата натрия при соотношении, в пересчете на оксиды, оксида натрия и оксида алюмйния, равном (0,7 - 1,2):1 и фосфорной кислоты, кристаллизацию полученного гидро- геля в присутствии мочевины при соотношении мочевины и оксида алюминия, равном (0,5 - 1,2):1, отделения маточного раствора, промывки и сушки.Проведение кристаллизации гидрогеля в присутствии мочевины дает возможность увеличить содержание фосфора внутри кристаллической структуры цеолита в изоморфно-замещенном виде до 20,3% в пересчете .на РОБ. При соотношении СНОМ:АОз 1,2:1,0 дальнейшего увеличения количества фосфора в изоморфно-замешенном виде не происходит, а избыточное количество мочевины приводит к перерасходу реагента и увеличению количества примесей в продукте. При соотношении СНОМ:А 10 з 0,5:1,0 кристаллизация гидрогеля не приводит к образованию структуры типа ХаА. Использование в качестве соединения натрия его ацетата в количестве ХаО:А 10 з( 0,7:1,0 не приводит к образованию структуры типа МаА с наличием фосфора в изоморфно-замещенном виде, при соотношении 1 ЧаО:А 1,0 з)1,2,1,0. Степень использования фосфора при формировании кристаллической структуры снижается, что приводит к перерасходу реагента.В связи с тем, что внедрение фосфора в структуру цеолита в изоморфно-замещен52930 11 ном виде требует наличия в гидрогеле наиболее активных форм всех входящих в него компонентов, использование золя гидроксида алюминия - высокоактивной формы соединения алюминия, позволяет повысить степень использования РО при формировании кристаллической структуры и упростить стадию приготовленияалюмосиликофосфатного геля, которая в данном способе осуществляется при простом смешении всех ком понентов без конкретизации условий и последовательности. Применение одноосновных кислот для пептизации свежеосажденной гидроокиси алюминия при соотношении НС (НМО):А 10 з(0,1:1,0 не приводит к образованию активного золя гидроксида алюминия, Использование одноосновных кислот при соотношении НС 1 (НХОз):А 10 з) 0,3:1,0 способствует загустеванию золя, снижению его активности и увеличивает количество примесей в гидрогеле, затрудняющих кристаллизацию.Пример 1. К 78,46 г золя гидроксида алюминия (концентрация по А 10 з 6,5%), полученного пептизацией свежеосажденной гидроокиси алюминия 1,39 г 36%-ной соляной кислоты при соотношении НС 1:А 1,0 з= 0,1:1,0, добавляют 5,77 г 857 О-ной фосфорной кислоты, обеспечивающей соотношение РО;А 10 з=0,5:1,0, 16,35 г 33/о-ного золя кремниевой кислоты и 5,74 г ацетата натрия, что соответствует соотношению МаО: А 1 аОз=0,7 - 1,0. Смесь доводят до 200 мл дистиллированной водой и гомогенизируют. В образовавшийся гель состава 0,7 МаОх А 10 з 1,8 ЯОа 9 ОНаО добавляют 6 г 25%- ного раствора мочевины при соотношении СН 40 М:Ааз = 0,5:1,0 и кристаллизуют в гидротермальных условиях при 135 С в течение 10 ч, с последующими отделением маточного раствора, промывкой и сушкой кристаллического продукта при 110 С,Состав продукта, %: М аО 10,6; Ааз 26,4; 51025,1; РОб 12,0; НаО 25,9.(;остав продукта, моль: 0,66 МаОА 10 зх х 1,62 5 Оъ 0,33 РО 5,56 НОАдсорбционные измерения проводились на вакуумной установке и весами Мак-БенаБакра. Величина адсорбции (а) по воде при давлении 20 мм рт. ст. при 25 С равна 27,8 г/100 г; величина адсорбции (а,) по кислороду при давлении 750 мм рт, ст. при - 83 С равна 25,4 г/100 г. После обработки в 1 н. соляной кислоге величина адсорбции (а) по воде равна 21,7 г/100 г; величина адсорбции (а) по кислороду 18,6 г/100 г. Термический анализ при атмосферном давлении осущест вляли с помощью дериватографа системы Паулик. Скорость нагрева образцов составляла 5-10 град/мин, навеска 0,1 - 0,5 г. Температура разрушения кристаллической структуры (Т) 850 С. Степень использо 1 О 15 20 25 30 35 40 45 50 55 4вания фосфора при формировании кристаллической структуры СРаОб =66%7.Пример 2. К 78,46 г золя гидроксида алюминия (концентрация по А 1 дОз 6,5%), полученного пептизацией свежеосажденной гидроокиси алюминия 4,71 г 36%-ной соляной кислоты при соотношении НС 1: А 1 Оз= 0,3:1,0, добавляют 13,85 г 85%-ной фосфорной кислоты, обеспечивающей соотношение РО:А 1 аОз=1,2:1,0, 9,54 г 33%-ного золя кремниевой кислоты при соотношении ЯО:А 10 з =1,05:1,0, 9,84 г ацетата натрия при соотношении ХаО:А 10 з = 1,2:1,0. В полученный после гомогенизации гель состава: 1,2 МаОА 10 з 1,05 ЯОа 1,2 РОХ 90 НаО добавляют 14,4 г 25%-ного раствора мочевины при соотношении СНОМ:А 10 з= 1,2:1,0 и кристаллизуют при 140 С в течение 24 ч с последующим отделением жидкой фазы, промывкой и сушкой продукта при 110 С.Состав продукта, %: ХагО 14,8; А 10 з 26,6; ЯОг 20,1; Рр.О 20,3; НО 18,2Состав продукта, моль: 0,91 ХадО,.А 10 зх 1,28 ЯО 0,55 РОю 3,87 НО. а, = 26,9 г/100 г; а=24,4 г/100 г; а=23,7 г/00 г; а =22,1 г/100 г; Тр = 1010 С. СР О= 45 8%.Пример 3. К 78,46 г золя гидроксида алюминия (концентрация по А 10 з 6,5%), полученного пептизацией свежеосажденной гидроокиси алюминия 2,78 г 36%-ной соляной кислоты при соотношении НС 1: А 10 з=0,2:1,0, добавляют 9,81 г 85%-ной фосфорной кислоты, 12,7 г золя кремниевой кислоты и 7,79 г ацетата при соотношении Ха,О:А 10 з равном 0,95:2,0. В полученный после гомогенизации гель состава 0,95 ХаО АЬО 1,45.ЯО 0,85 РаОь 90 НО добавляют 10,2 г 25%-ного раствора мочевины при соотношении СНОМ:А 1 ОЗ=0,85:1 и кристаллизуют при 140 С в течение 17 ч с последующим отделением жидкой фазы, промывкой и сушкой продукта при 110 С.Состав продукта, %: ХаО 2,1; А 10 з 26,4; 810 а 22,30; Ра 0116,4; НаО 22,8.Состав продукта, моль: 0,75 ХаО А 10 з 1,43 8 О 0,45 РО 4,89 НО. а, = 27,2 г/ 00 г а = 24,8 г/100 г; а з -- 22,9 г/100 г; а= 27,3 г/100 г; Ть = 930 С; Ср,о=52,8%.Пример 4. Процесс проводят аналогично примеру 2, только гидроокись натрия берут в количестве, 5,2 г при соотношении МаО: А 10 з= 1,3:1,0.Состав продукта, %: ХаО 15,4; А 10 з 25,1; ЯОр 26,4; РО 8,7; НО 22,4.Состав продукта, моль: 1,01 МаО А 1 ОУ 1,92 ЯО 0,249 Ра 055,05 Н 20.Характеристика продукта: а, = 25,3 г/100 г; а=23,0 г/100 г; а=14,3 г/100 г; а=0,2 г/100 г; Тр= 800 С, Ср,о=20,7%,Пример 5 (по прототипу) 24 г. А 1 Сз 6 НаО смешивают с 12,7 г НзРОФ(85%) в 200 мл воды и титруют щелочью МаОН до1152930 Таблица 1 Содержаниефосфора вв структурецеолита Степень использования РО СЖ словияристаллизации мер НС 1 СНАМОМА 10 з А 10 О 2 20,3 0,55 45,8 85 16,4 0,45 52,8 2 8,7 0,249 20,7 40,85 0,95 1,4 0 ,2 1,3 1,05 0 5 По прототипу 24 17 1,6 рН 7,5. Полученный осадок отфильтровывают, промывают водой и смешивают с раствором, содержащим 4,8 г золя кремниевой кислоты и 7,2 г гидроокиси натрия. Образующийся после гомогенизации гидро- гель состава 1,8 Ха,О А 10 з 1,6 ЯОх 1,1 Р 0 110 Н 0 кристаллизуют в гидро- термальных условиях при 125 С в течение 45 ч. После отделения маточного раствора, промывки и сушки кристаллический продукт содержит 9,9% Р 0 в изоморфно-замещенном виде. Характеристика продукта состава 1,0 МаО А 10 з 1,71 %00,24 Р 054,32 НО; а,=26,7 г/100 г; а,=23,8 г/100 г; аз= 12,2 г/100 г; ае = 4,6 г/100 г; Тр=770 С; С ро= 72 %. Сопоставительный анализ известного и предлагаемого способов приведен в табл. 1 характеристика кристаллического продукта приведена в табл. 2. При- Характеристика гидрогеля 0,7 1,8 0,1 0,5 1,2 1,05 0,3 1,бТаким образом, из приведенных примеров следует, что предлагаемый способ позволяет получать фосфорсодержащие цеолиты типа А с наличием фосфора в изоморфно-замещенном виде в количестве 12-20,3%, 5что выше, чем у прототипа в 1,5 - 2 раза, который одновременно является и базовым объектом. Повышенное содержание фосфора в составе кристаллической структуры обусловливает высокие термостабильность и кис лотостойкость полученных цеолитов, таккак после обработки в 1 н. соляной кислоте величина адсорбций по воде 21,7 - 23,7 г/100 г, что почти в 2 раза больше, чем у прототипа, по кислороду 18,6 - 22,1 г/100 г, 15что также в 2 - 2,2 раза больше, чем у прототипа, Температура разрушения кристаллической структуры лежит в пределах 850 - 010 С, что выше, чем у прототипа на 50 в 2 С. Величина адсорбции после про калки цеолита при 800 С составляет по во де 21,0 - 22,1 г/100 г по кислороду 16,418,4 г/100 г; что также выше, чем у прототипа в 10 и более раз.1152930 Таблица 2 еличина адсорбции Пример еличина адсорбции осле обаботки1 н.НС 1,7,8 2 10 51 22 2,0 18 4 4 2 26 1,3 2624,5 24 3 2123,4 18,24 17,З 4 д 113,8 0,9 4,3 10,2 2219,3 23,о прототи 6,7 23,2,2 4,6 2 4 д 1 2 дЗ 0,3 0,7 Чили Составитель Техред И, Вер Тираж 462 дарственного изобретенийаКорректор В. БПодписное Редактор Т. КолбЗаказ 2432/20ВНИИПИ Госупо делам113035, Москва,филиал ППП Пате га коми и о ская род,Величина адсорба (г/100 г) тета СССРкрытийнаб д, 4/5л. Проектная,Температураразрушениякристаллической структурыТС

СмотретьЗаявка

3683305, 11.11.1983

БЕЛОРУССКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА

ПЕЧКОВСКИЙ ВЛАДИМИР ВАСИЛЬЕВИЧ, МАРГУЛЕЦ АЛЕКСАНДР ВАСИЛЬЕВИЧ, ГРЕБЕНЬКО НИКОЛАЙ ВИКЕНТЬЕВИЧ, ЕЩЕНКО ЛЮДМИЛА СЕМЕНОВНА, ПЫРХ АЛЕКСАНДР НИКОЛАЕВИЧ

МПК / Метки

МПК: C01B 39/14

Метки: типа, фосфорсодержащего, цеолита

Опубликовано: 30.04.1985

Код ссылки

<a href="https://patents.su/5-1152930-sposob-polucheniya-fosforsoderzhashhego-ceolita-tipa.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения фосфорсодержащего цеолита типа</a>

Предыдущий патент: Способ концентрирования серной кислоты

Следующий патент: Способ получения диоксида титана

Случайный патент: Газоструйный каналоочиститель