Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1068203

Авторы: Кириевский, Куприянов, Марфунин, Приступа, Шипулин

Текст

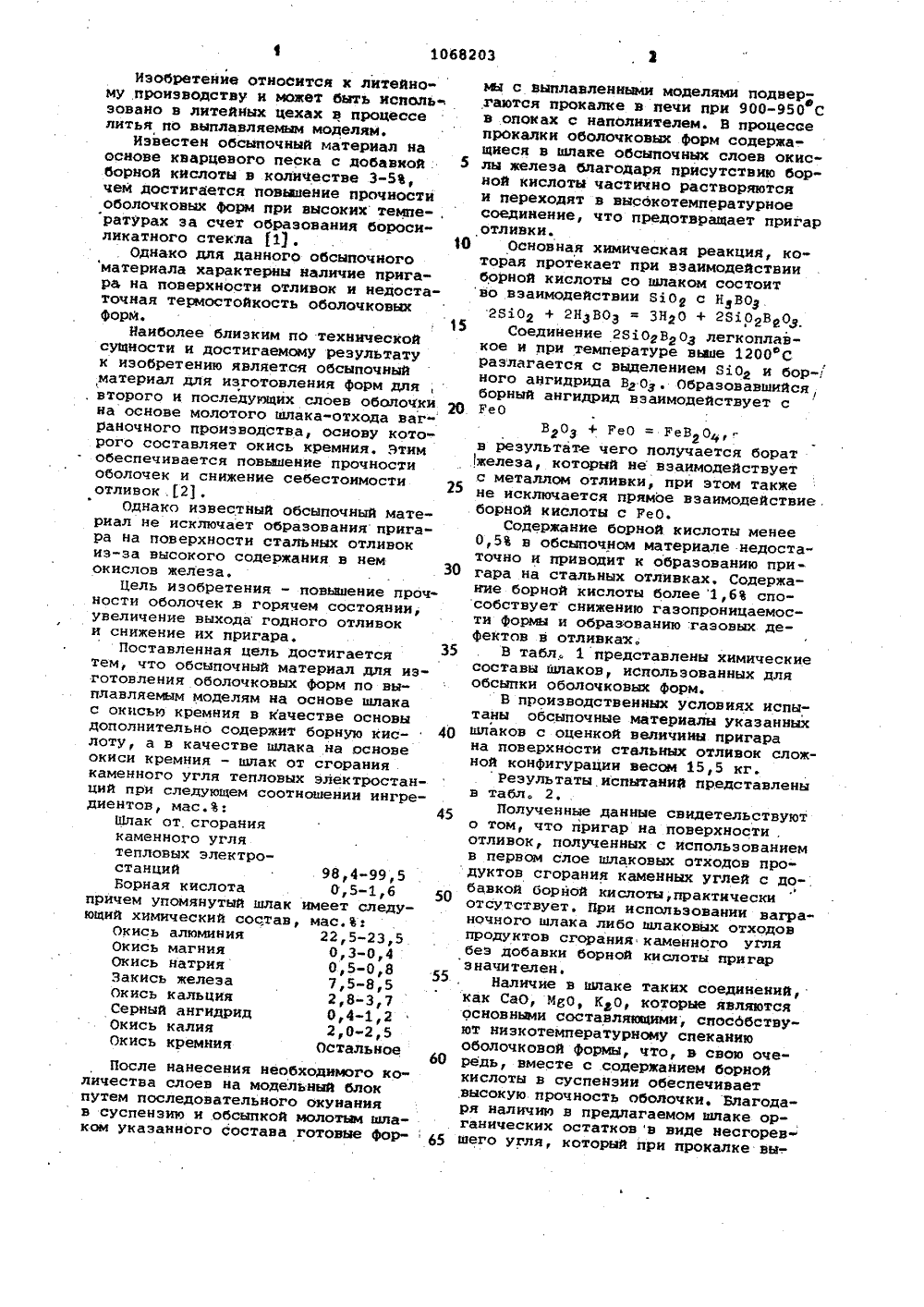

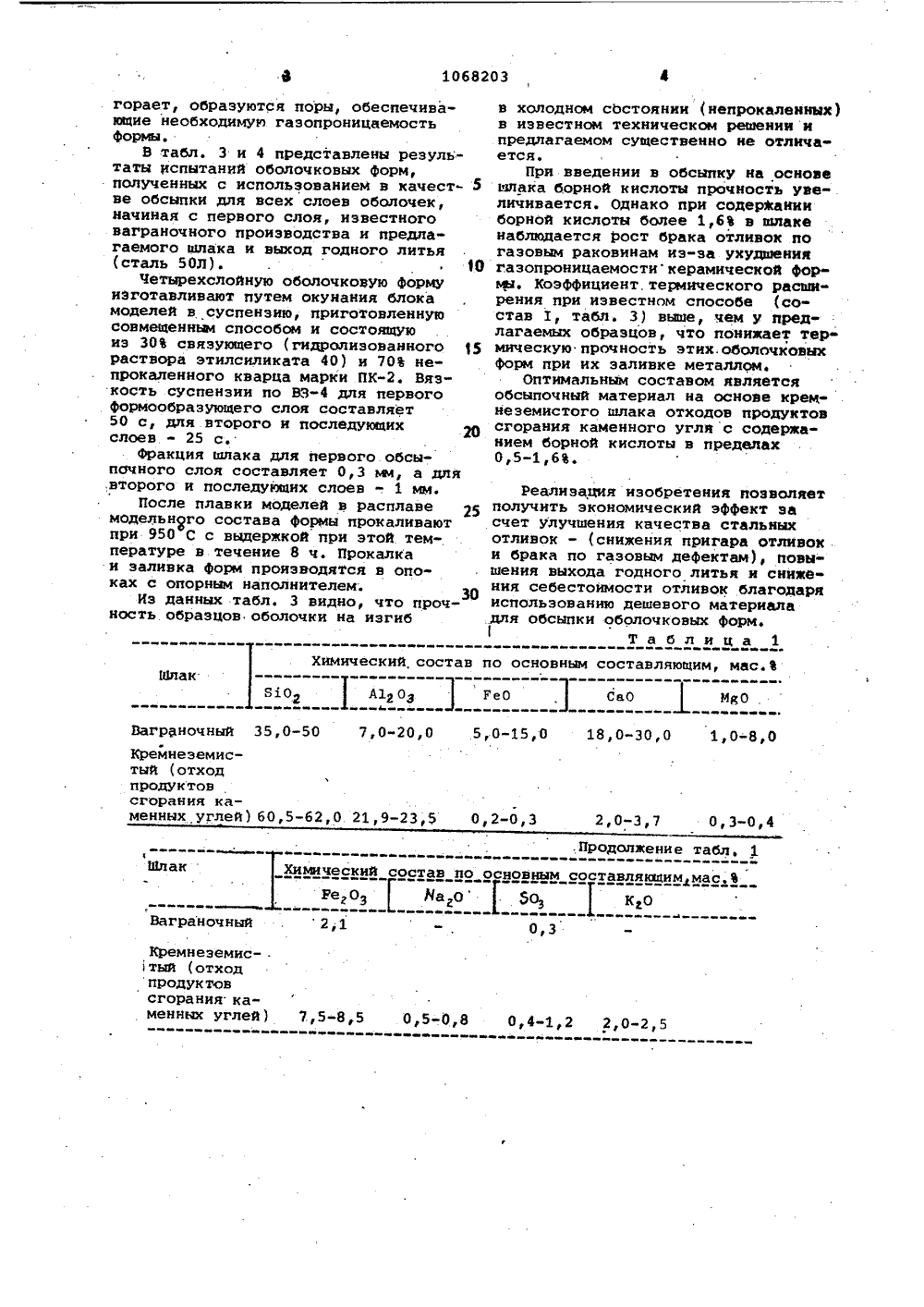

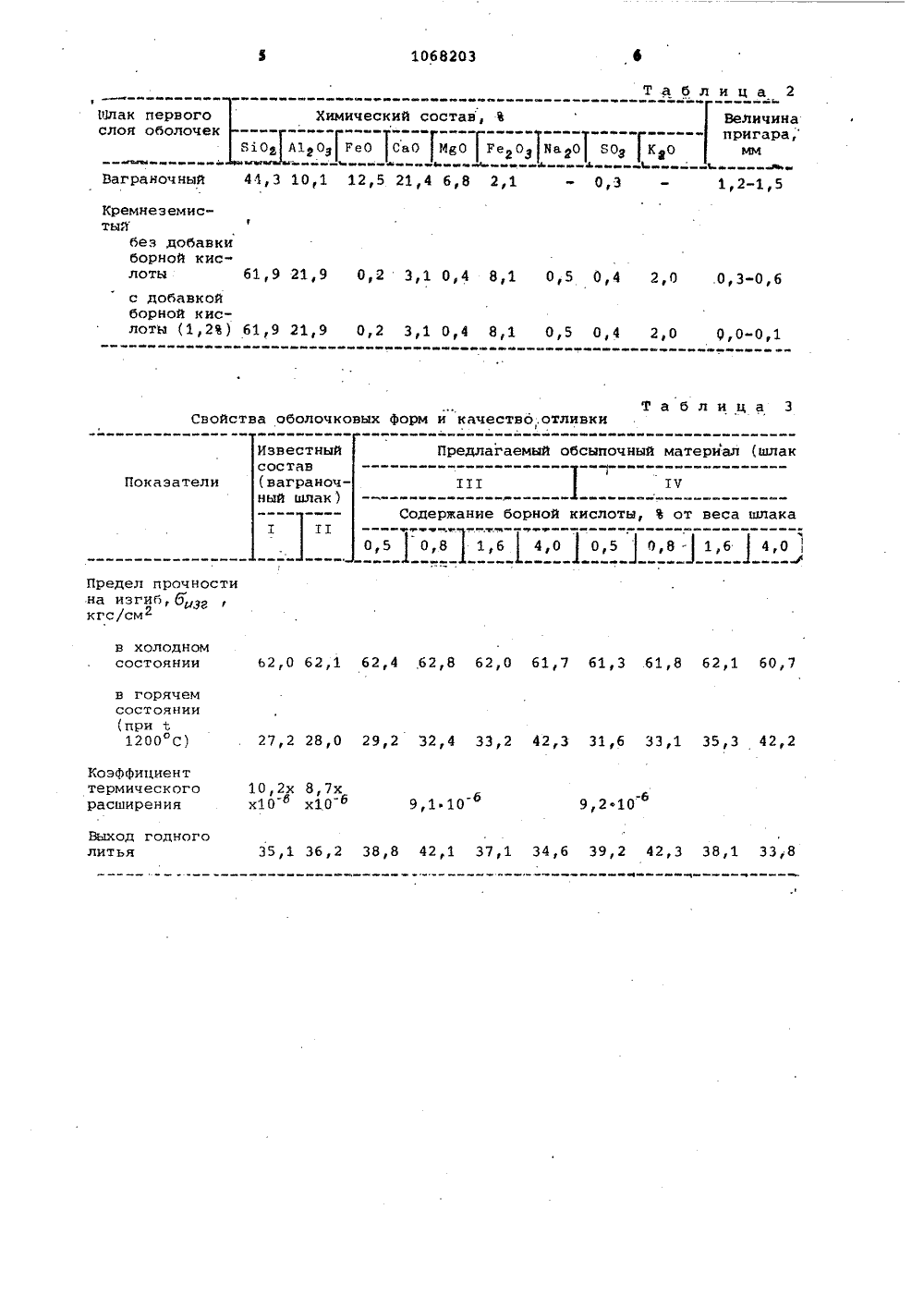

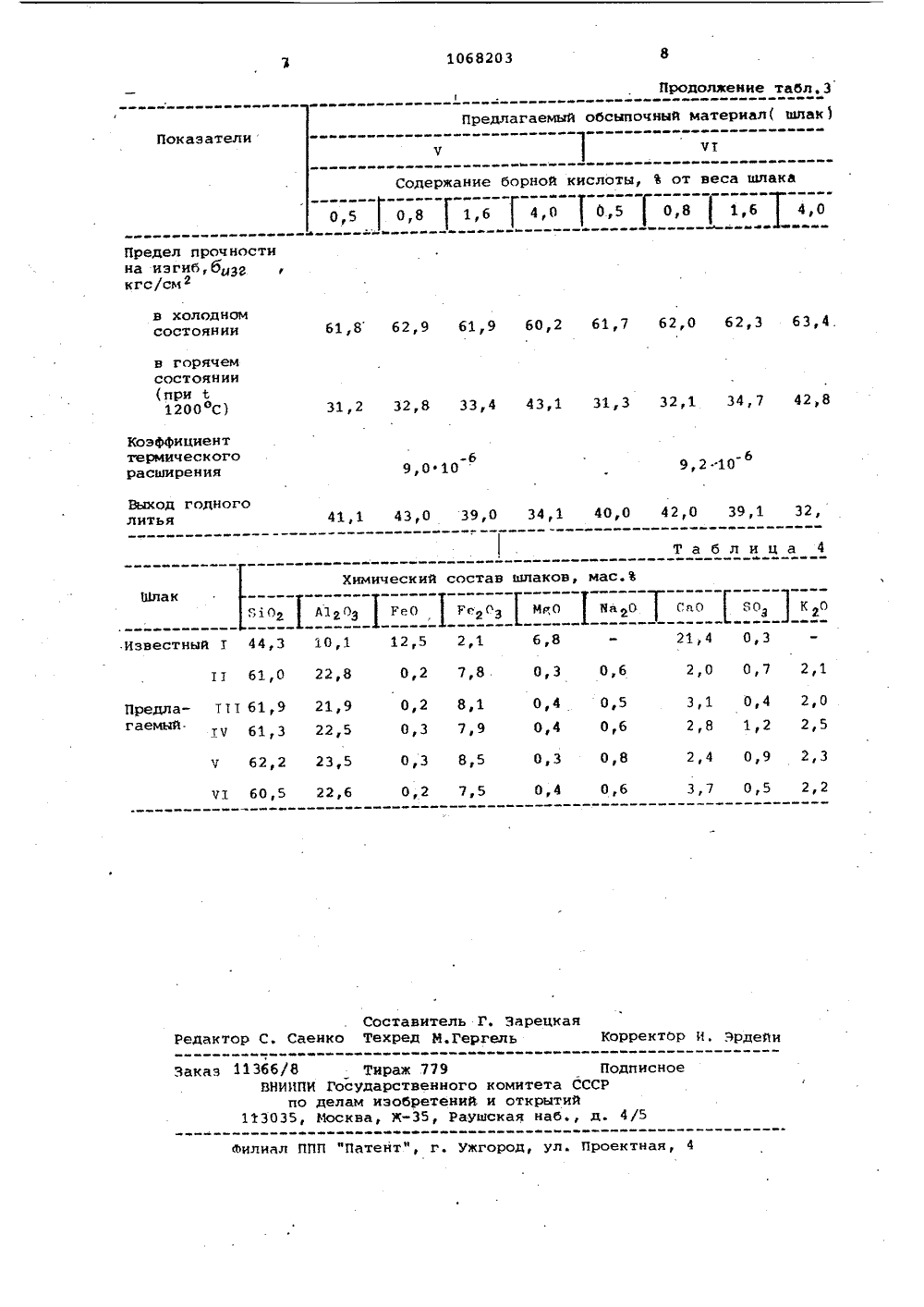

.В г ОПИСАНИЕ ИЗОБРЕТЕН МУ СВИДЕТВЪС Н А 8 ТО(21 ) (22) (46) (7 г) 3414069/22-0231.03,8223,0184БюлБ.А. КириевскШипулин, В.ф.МарфунинИнститут проблем лий ССР и Тульский ор величеобсыпо содержи Р 3ий, А.И Куприя Приступ е шлакасодержитугля тепедующемас.В:.В шл я АН Ук ейный з нс од,5-1,6ий химичес 2,5-23,5 О,З-О,4 е 0,5-0,87 5-8,52,8-3,70,4-1,22,0-2,5стальное с око тс це ГОСУДАРСТВЕННЫЙ КОМИТЕТПо ДЕЛАМ ИЭОВ ЕТЕНИЙ И ОТНР 621. 742,44 вб 21.74. 045 (088.8)1. Раскин К.Л. и др. Повьааениеческой стойкости и прочностипри литье по выплавляемьве мофЛитейное производствоф,В б, с. 33Авторское свидетельство СССР069, кл. В 22 С 9/04, 1966.57) ОБСЫПОЧНЫЙ МАТЕРИАЛ ДНЯ ИЗЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО БЫВЛЯЕИ 4 М МОДЕЛЯМ на основе шлакасью кремния в качестве основы, л и ч а ю щ и й с я тем, что,ью повышения прочности оболо . чек в горячем состоянии и у ния выхода годного отливок ный материал дополнительно борную кисЛоту, а в качеств а основе окиси кремния онак от сгорания каменного овых электростанций при сл оотношении ингредиентов, мшпак от сгораниякаменного углятепловых электростанций 98Борная кислота 0 ричем шлак имеет следующий состав, мас.гОкись алюминия 2Окись магнияОкись натрияЗакись железаОкись кальцияСерный ангидридОкиськалияОкись кремния, ОИзобретение относится к литейному производству и может быть использовано в литейных цехах в процесселитья по выплавляемым моделям.Известен обсыпочный материал наоснове кварцевого песка с добавкойборной кислоты в количестве 3-5%,чем достигается повышение прочностиоболочковых Форм при высоких темпе-,ратурах за счет образования боросиликатного стекла Ц .Однако для данного обсыпочиогоматериала характерны наличие пригара на поверхности отливок и недостаточная термостойкость оболочковыкФорм.Наиболее близким по техническойсущности и достигаемому результатук изобретению является обсыпочныйматериал для изготовления Форм для. второго и последующих слоев оболочкина основе молотого шлака-отхода ваграночного производства, основу которого составляет окись кремния, Этимобеспечивается повышение прочностиоболочек и снижение себестоимостиотливок .2 .Однако известный обсыпочный материал не исключает образования пригара на поверхности стальных отливокиз-за высокого содержания в немокислов железа,10 30 Цель изобретения - повышение проч ности оболочек в горячем состоянии, увеличение выхода годного отливок и снижение их пригара.Поставленная цель достигается тем, что обсыпочный материал для изготовления оболочковых Форм по выплавляемым моделям на основе шлака с окисью кремния в качестве основы дополнительно содержит борную кислоту, а в качестве шлака на Основе окиси кремния - шлак от сгорания каменного угля тепловых электростанций при следующем соотношении ингредиентов, мас.Ъ:Шлак от.сгораниякаменного углятепловых электростанций 98,4-99,5 Ворная кислота . 0,5-1,6 причем упомянутый шлак имеет следующий химический состав, мас,В:Окись алюминия 22,5-23,5.Окись магния 0,3-0,4 Окись натрия 0,5-0,8 Закись железа 7,5-8,5 Окись кальция 2,8-3,7Серный ангидрид 0,4-1,2Окись калия 2,0 2,5Окись кремния Остальное 35 45 40 50 55 60 После нанесения необходимого количества слоев на модельный блок путем последовательного окунания в суспензию и .обсынкой молотым шлаком укаэанного состава готовые Фор ию с выплавленными моделями подвергаются прокалке в печи при 900-950 Св опоках с наполиителем. В процессепрокалки оболочковых Форм содержащиеся в шлаке обсыпочных слоев окислы железа благодаря присутствию борной кислоты частично растворяютсяи переходят в высокотемпературноесоединение, что предотвращает пригаротливки,Основная химическая реакция, которая протекает при взаимодействииборной кислоты со шлаком состоитво взаимодействии 810 с КВО2810 + 2 НЗВО 3 = ЗН 20 + 28102 ВОУСоединение 280 В 0 легкоплавкое и при температуре вице 1200 Сразлагается с выделением 80 и бор-,ного ангидрида В Оз . Образовавшийся,борный ангидрид взаимодействует сУеоВ 2 ОЗ + Реа = ГеВ 20,.в результате чего получается боратжелеза, который не взаимодействуетс металлом отливки, при этом такжене исключается прямое взаимодействие,борной кислоты с Рео.Содержание борной кислоты менее0,5 в обсыпочном материале недостаточно и приводит к образованию пригара на стальных отливках, Содержание борной кислоты более 1,б% способствует снижению газопроницаемости Формы и образованию газовых деФектов в отливках.В табл, 1 представлены химическиесоставы шлаков, использованных дляобсыпки оболочковых Форм.В производственных условиях испытаны обсыпочные материалы указанныхшлаков с оценкой величины пригарана поверхности стальных отливок сложной конфигурации весом 15,5 кг,Результаты испытаний представленыв табл. 2,Полученные данные свидетельствуюто том, что пригар на поверхности,отливок, полученных с использованиемв первом слое шлаковых отходов продуктов сгорания каменных углей с до-.бавкой борной кислоты, практическиотсутствует. При использовании вадраночнОго шлака либо шлаковых отходовпродуктов сгорания каменного углябез добавки борной кислоты пригарзначителен.Наличие в шлаке таких соединений,как СаО, М 80, КО, которые являютсяосновными составляющими, способствуют низкотемпературному спеканиюоболочковой Формы, что, в свою очередь, вместе с содержайием борнойкислоты в суспензии обеспечиваетвысокую прочность оболочки. Благодаря наличию в предлагаемом шлаке органических остатков в виде несгоревшего угля, который при прокалке вы-.1068203 Химический, состав по основным составляющим, мас. А 12 ОЗ ГеО СаО ИКО 8102 18,0-30,0 1,0-8,0 5,0-15,0 7,0"20,0 0,2-0,3 2,0-3,7 0,3-0,4.Продолжение табл. 1Химический состав по основным составлякщиммас.Ые О 3йаО 5 ОЗ Ктс Шлак Ваграночный 2,1 0,3 Кремнеземис- . тый (отход продуктовсгорания каменных углей)7,5-8,5 0,5-0,8 0,4-1,2 2,0-2,5 горает, образуются поры, обеспечивающие необходимую газопроницаемостьФормы,В табл. 3 и 4 представлены результаты испытаний оболочковых Форм,полученных с использованием в качестве обсыпки для всех слоев оболочек,начиная с первого слоя, известноговаграночного производства и предлагаемого шпака и выход годного литья(сталь 50 Л). ОЧетырехслойную оболочкозую Формуизготавливают путем окунания блокамоделей в суспензию, приготовленнуюсовмещенньвч способом и состоящуюиэ 30 связующего (гидролиэованного 5раствора этилсиликата 40) и 70 непрокаленного кварца марки ПК. Вязкость суспензии по щдля первогоФормообразующего слоя составляет50 с, для второго и последующихслоев - 25 с.фракция шлака для первого.обсыпочного слоя составляет 0,3 ик, а для,второго и последующих слоев -. 1 мм.После плавки моделей в Расплаве 25модельного состава Формы прокаливаютпри 950 С с выдержкой при этой температуре в течение 8 ч. Прокалкаи заливка Форм производятся в опоках с опорным наполнителем.30Иэ данных табл. 3 видно, что прочность. образцов оболочки на изгиб Ваграночный 35,0-50Кремнеземистый (отходпродуктовсгорания каменных углей) 60 р 5 620. 219 23 в холодном состоянии (непрокаленных) в известном техническом решении и предлагаемом существенно не отличается.При введении в обсыпку на основе шлака борной кислоты прочность увеличивается. Однако при содержании борной кислоты более 1,6 в шлаке наблюдается Рост брака отливок по газовым раковинам иэ-эа ухудшения газопроницаемостикерамической форма. Коэффициент. термического расширения при известном способе (состав 1, табл. 3) выше, чем у предлагаемых образцов, что понижает тер мическую прочность этих.оболочковых форм при их заливке металлом.Оптимальным составом является обсыпочный материал на основе кремнеземистого шлака отходов продуктов сгорания каменного угля с содержанием борной кислоты в пределах 0,5-1,6,Реализация изобретения позволяет получить экономический эффект эа счет улучшения качества стальных отливок - (снижения пригара отливок и брака по газовым дефектам), повышения выхода годного литья и снижения себестоимости отливок благодаря использованию дешевого материала для обсыпки оболочковых Форм.1Та блица 11068203 Т а б л и ц а 2 ический сост цлак слоя ервого болоче Ч 10 А 1 ОЗ РеО ОаО М 80 Ге 03 ЯауО Ъе а ее а МаФе юз вйае а ев а юыЬ е ю 03 К Э О,3 10,1 12,5 21,4 6,8 2,1 ный мисавки кисборн лоты 61,9 21,9 3,1 0,5 0 2,с добавкойборной кислоты (1,2%) 61,9 2 5 0,4 2,0 0,0"0 Таблица 3 а оболочковых форм и качество,отли ойс й едлага Покаэател очк) ой кислоты, Ъ от веса шл в холодномсостоянии 2,4 62,8 62,0 7 61,3 61,8 62,1 60 Ь 2,0 62 0 29,2 32,4 33,2 42,2 6 33,1 352 10, х 10 7 х0 9,2 10 Вых ого,8 39,2 42,3 3 4,2 3 2,1 3 5,1 ь ВагравоКремнезтый Предел прочностина изгиб, ВЗЗкгс/см горячемостояниипри С1200 С) КоэфФициент термическог расширения звесоставагрый шл Содержание Цщще е ювчю щ.е .щ л.%05081,6 Величина пригара,1068203 Продолжение табл,3 Предлагаемый обсыпочный материал( шпак) Показатели Содержание борной кислоты, Ъ от веса шлака 0,5 0,8 1,6 4,0 0,5 0,8 1,6 4,0 Предел прочностина изгиб,бдз 2кгс/см 2 в холодномсостоянии 61,8 62,9 61,9 60,2 61,7 62,0 62,3 63,4. в горячемсостоянии(при с1200 ОС) 31,2 32,8 33,4 43,1 31,3 32,1 34,7 428 КоэфФициенттермическогорасширения 9,010 9,2 10 Выход годноголитья 41,1 43,0 39,0 34,1 40,0 42,0 39,1 32,Таблица 4 Химический состав шлаков, мас.Ъ1 1 11 Г"Шлак ЯО 2 А 12 ОЗ ЛеО Уе 2 РЗ МяО Яа 20 3 2 21,4 6,8 0,3 12,5 2,1 Известный 1 44,3 10,1 2,0 0,7 2,1 0,2 7,8 0,2 8,1 0,3 7,9 0,3 8,5 0,2 7,5 0,6 11 61,0 22,8 0,3 0,40,5 0,4 2,0 1,2 2,5 21,9 22,5 3,1 2,8 Предла- ТТТ 61,9 гаемый 17 61,3 0,6 0,4 0,8 0,9 2,3 0,5 2,2 2,4 0,3 ч 62 ю 2 23 с 5 71 60,5 22 у 6 3,7 0,6 0,4 Составитель Г, Зарецкая Редактор С. Саенко Техред И.Гергель Корректор И. ЭрдейиЗаказ 11366/8 Тираж 779 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Л 1 осква, Ж, Раушская наб д. 4/5

СмотретьЗаявка

3414069, 31.03.1982

ИНСТИТУТ ПРОБЛЕМ ЛИТЬЯ АН УССР, ТУЛЬСКИЙ ОРУЖЕЙНЫЙ ЗАВОД

КИРИЕВСКИЙ БОРИС АБРАМОВИЧ, ПРИСТУПА АНАТОЛИЙ ИОСИФОВИЧ, ШИПУЛИН НИКОЛАЙ ВАСИЛЬЕВИЧ, КУПРИЯНОВ ВАСИЛИЙ ФЕДОРОВИЧ, МАРФУНИН ВЯЧЕСЛАВ ПЕТРОВИЧ

МПК / Метки

МПК: B22C 1/00

Метки: выплавляемым, материал, моделям, оболочковых, обсыпочный, форм

Опубликовано: 23.01.1984

Код ссылки

<a href="https://patents.su/5-1068203-obsypochnyjj-material-dlya-izgotovleniya-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Устройство для вращения верхнего бойка ковочного пресса

Следующий патент: Катализатор для стержневых смесей горячего отверждения на основе карбамидных карбамидофурановых смол

Случайный патент: Магнитомодуляционный датчик