Способ термической обработки рельсов и установка для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

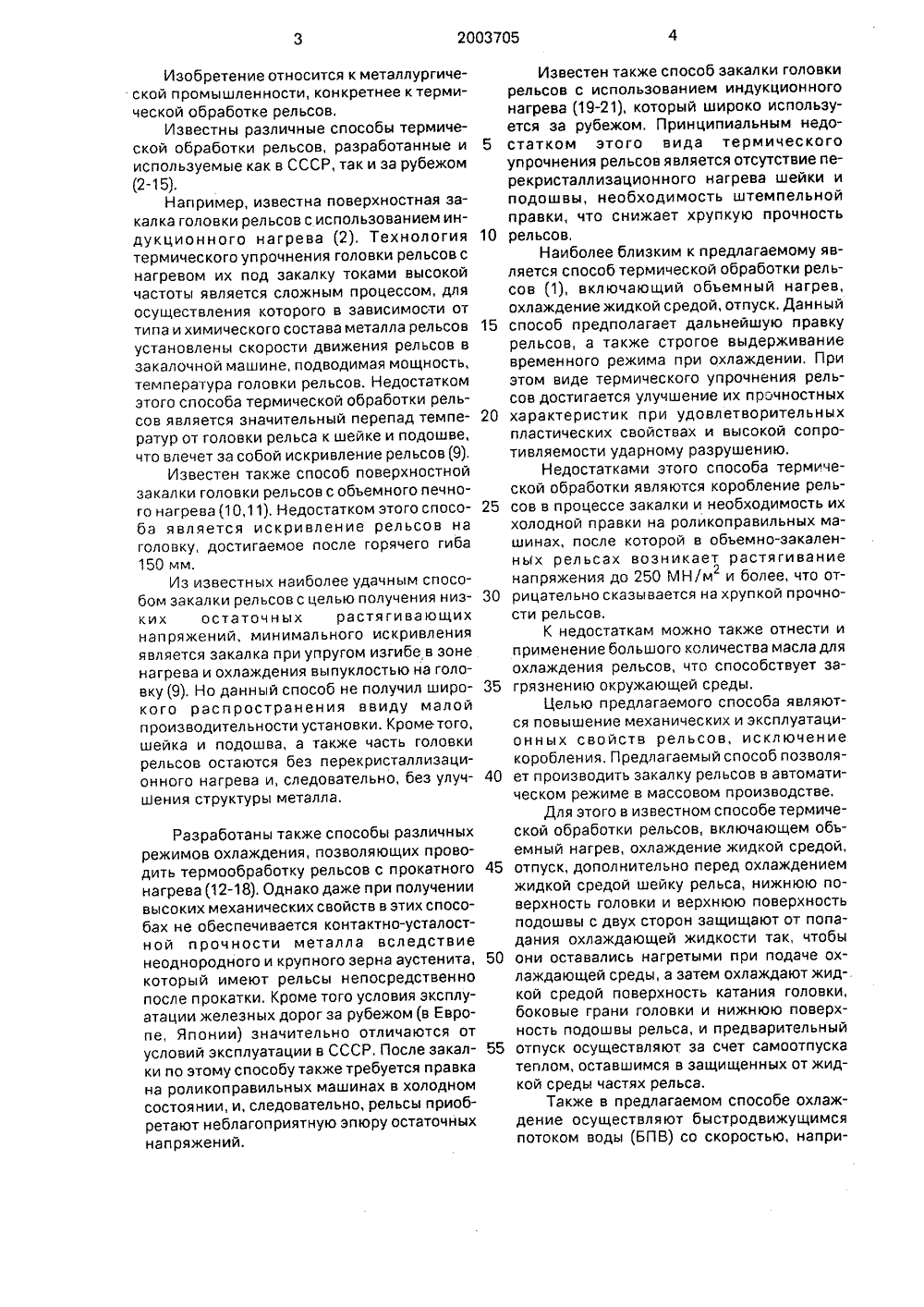

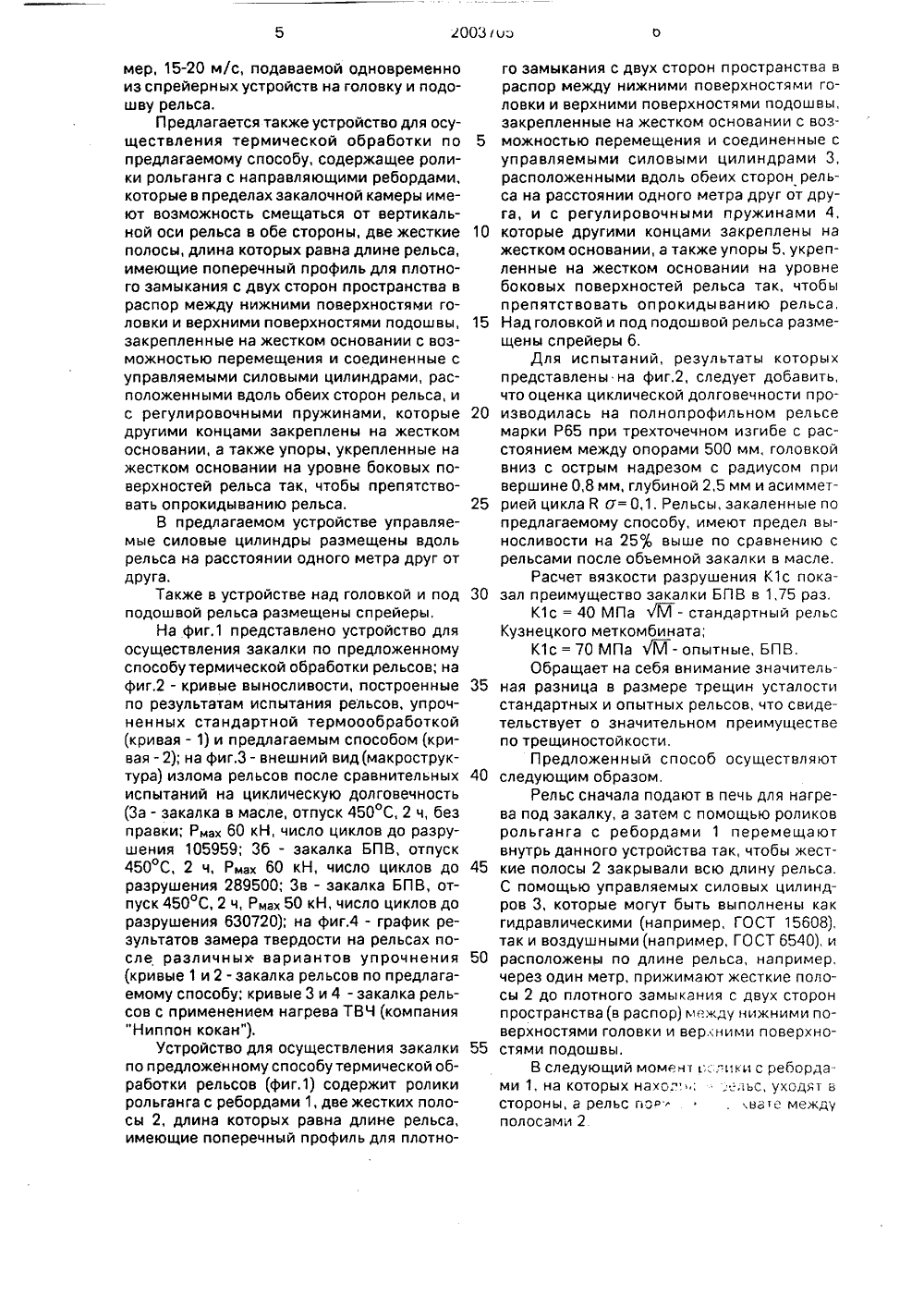

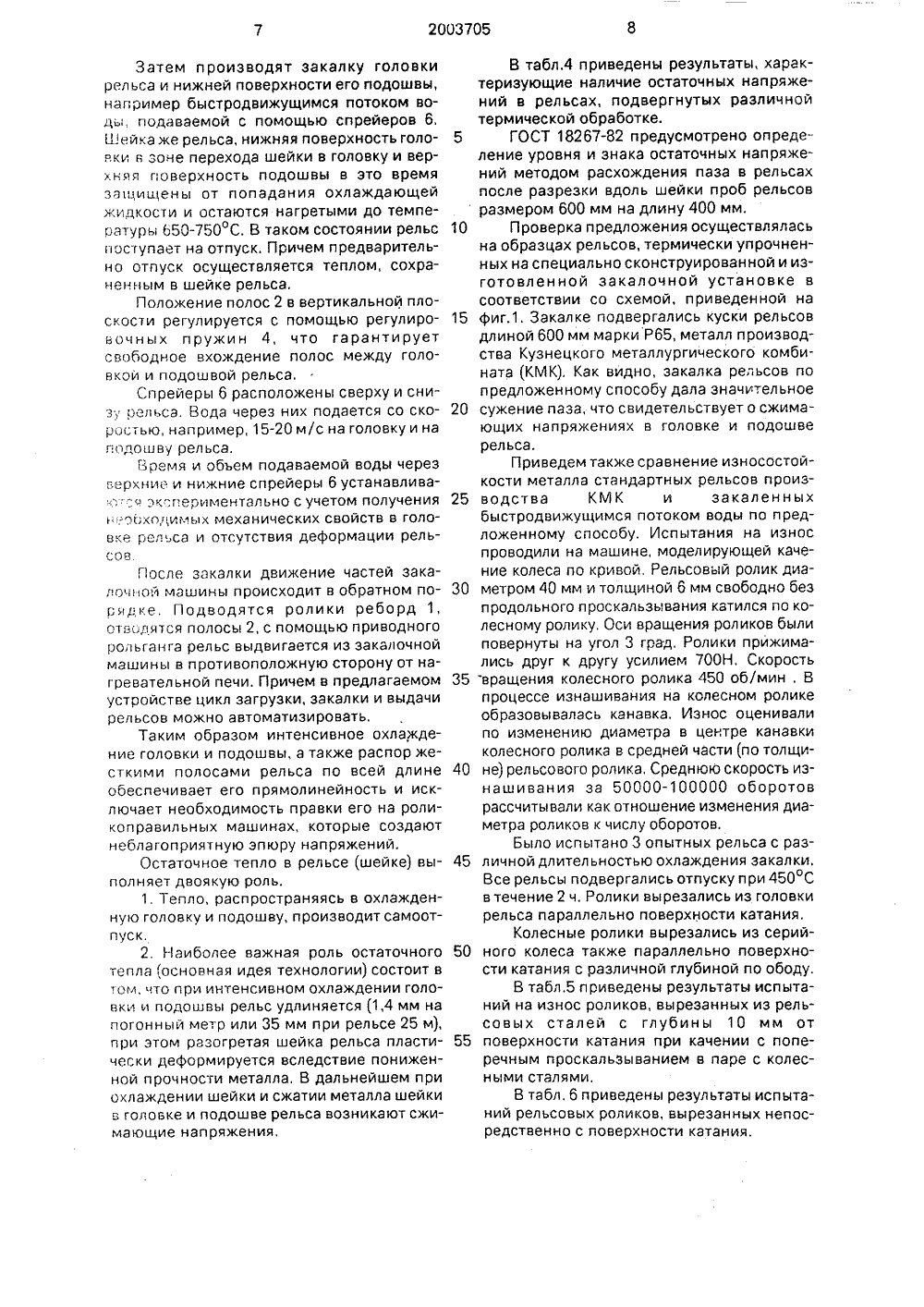

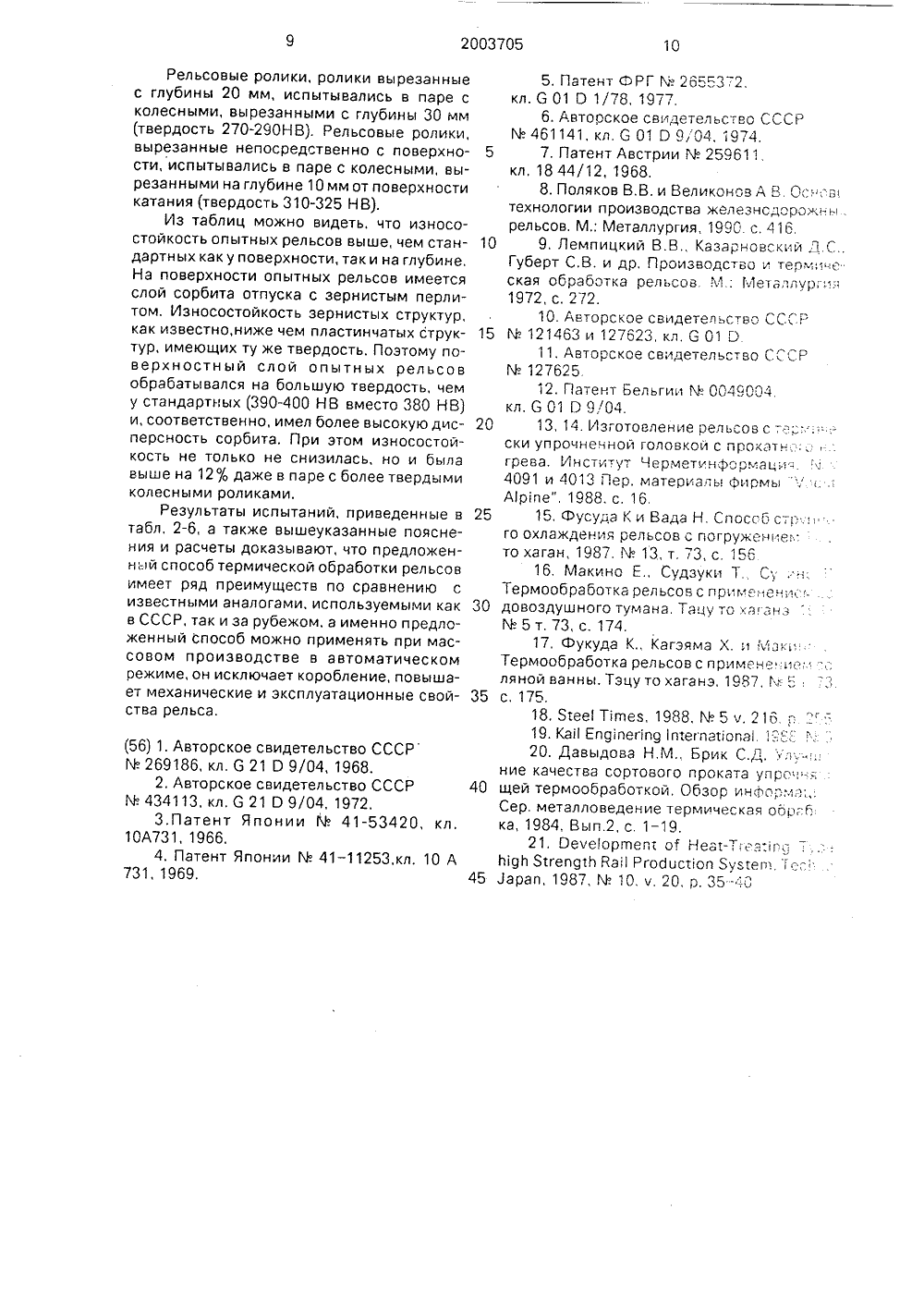

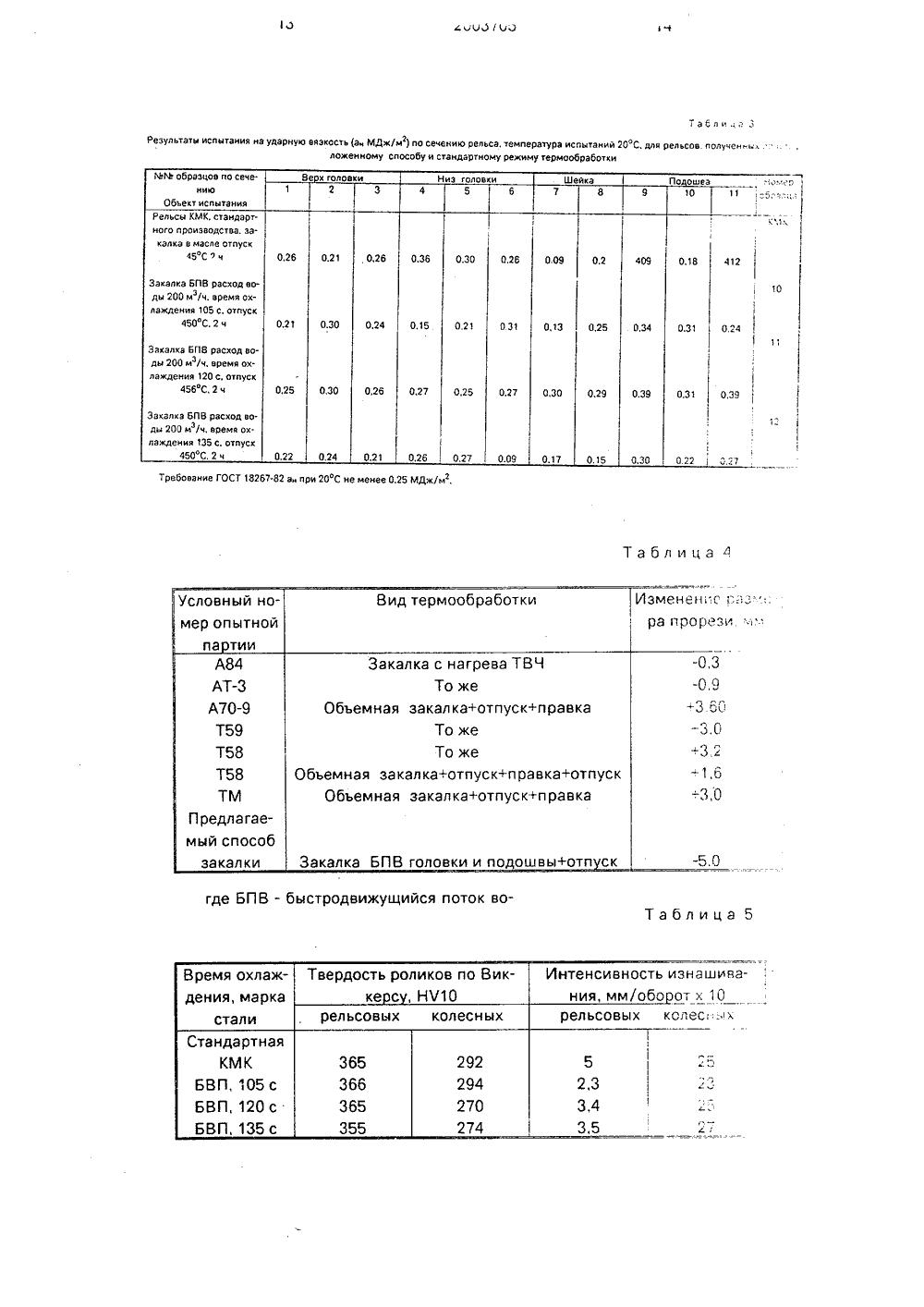

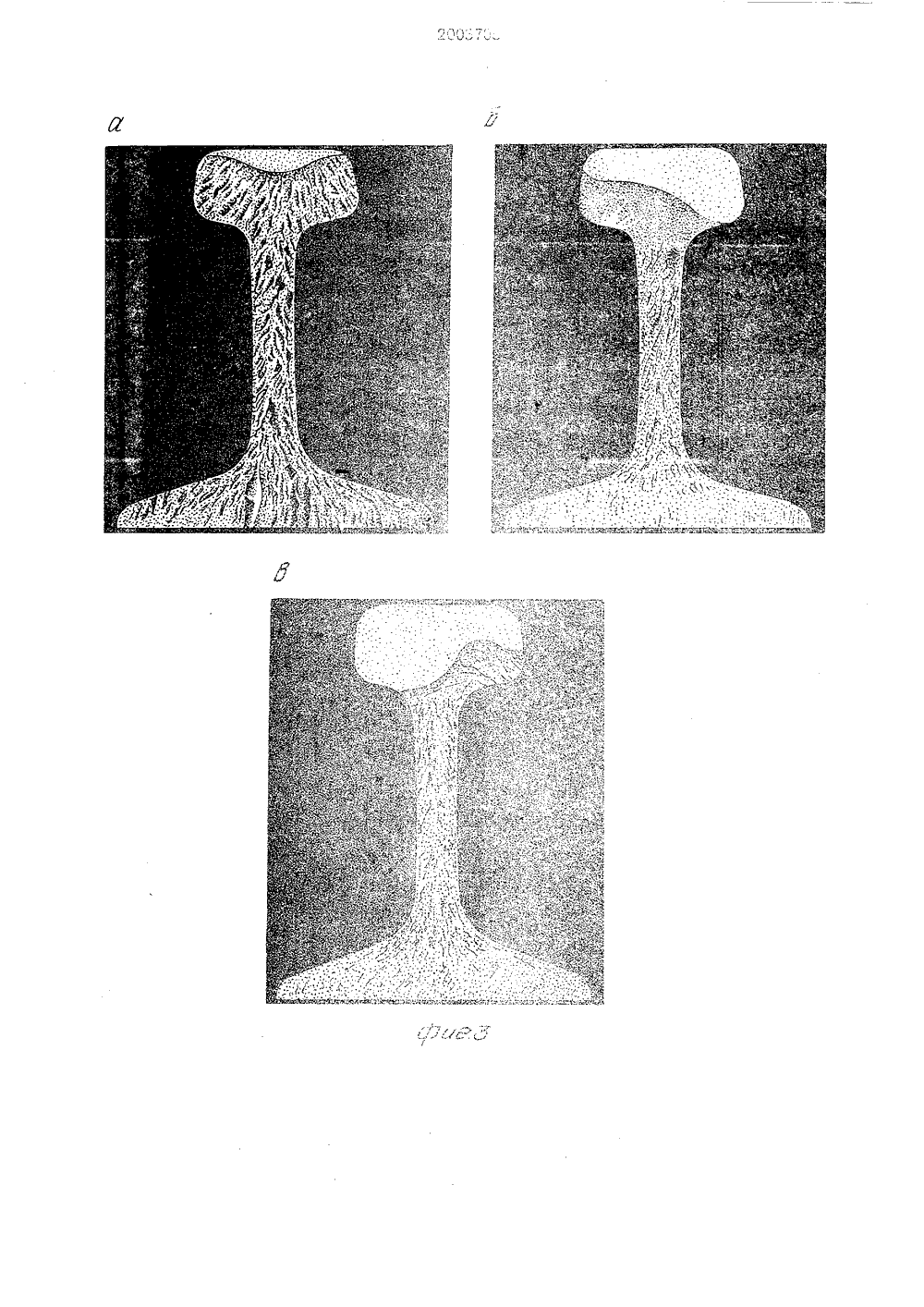

51) ОПИСАНИЕ ИЗОБРЕТЕНИЯК ПАТЕНТУ Комитет Российской Федерации по патентам и товарным знакам(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИРЕЛЬСОВ И УСТАНОВКА ДЛЯ ЕГО ОСУ -ЩЕСТВЛЕНИЯ(57) Сущность изобретения: после объемного нагрева поверхность катания и боковые грани головки(Г) и нижнюю поверхность (П) подошвы ПО рельса(Р) охлаждают водой, движущейся со скоростью 15- 20 м/с из спрейерных устройств. При этом впроцессе охлаждения шейку, нижнюю ПГ и верхнюю П подошвы защищают от попадания во.,; впомощью жестких полос. За счет тепла зациен -ных частей рельса осуществляют самс- ,Ок 3,: -ключительная операция - отпуск Ус .- Ов;а:осуществления данного способа содержит самотранспортер с роликами, спрейео . и устройс,фиксации и предотвращения корооления и попа,ния хладагента на шейку и верхнюю ПГ вдвух жестких полос 2, имеющих попе, сфиль для плотного замыкания с двух сто" э -ранства в распор между нижними ПГ и ве . ли соединенных с управпяемьюли сиповыв црами 3, расположенными вдоль обеих староР, .регулировочными пружинами 4 а ;.;Оке чг;расположенные на уровне боковых ПР л, и:;пятствовать опрокидыванию Р над Г и гшвой Р размещены спрейеры Ролики выпо;:;.ребордами и установлены с дьух лора Р па вЕГО ДЛИНЕ С ВОЗМОЖНОСТЬЮ ПСРЕМСШО НЯ С НОСИтельно друг друга. 2 с. и 2.;. д -пь 4 иИзобретение относится к металлургической промышленности, конкретнее ктермической обработке рельсов,Известны различные способы термической обработки рельсов, разработанные и используемые как в СССР, так и за рубежом (2-15).Например, известна поверхностная закалка головки рельсов с использованием индукционного нагрева (2), Технология термического упрочнения головки рельсов с нагревом их под закалку токами высокой частоты является сложным процессом, для осуществления которого в зависимости от типа и химического состава металла рельсов установлены скорости движения рельсов в закалочной машине, подводимая мощность, температура головки рельсов. Недостатком этого способа термической обработки рельсов является значительный перепад температур от головки рельса к шейке и подошве, что влечет за собой искривление рельсов (9),Известен также способ поверхностной закалки головки рельсов с объемного печного нагрева (10,11), Недостатком этого способа является искривление рельсов на головку, достигаемое после горячего гиба 150 мм.Из известных наиболее удачным способом закалки рельсов с целью получения низких остаточных растягивающих напряжений, минимального искривления является закалка при упругом изгибе в зоне нагрева и охлаждения выпуклостью на головку (9), Но данный способ не получил широкого распространения ввиду малой и роизводител ь ности установки. Кроме того, шейка и подошва, а также часть головки рельсов остаются без перекристаллизационного нагрева и, следовательно, без улучШения структуры металла. Разработаны также способы различных режимов охлаждения, позволяющих проводить термообработку рельсов с прокатного нагрева (12-18). Однако даже при получении высоких механических свойств в этих способах не обеспечивается контактно-усталостной прочности металла вследствие неоднородного и крупного зерна аустенита, который имеют рельсы непосредственно после прокатки, Кроме того условия эксплуатации железных дорог за рубежом (в Европе, Японии) значительно отличаются от условий эксплуатации в СССР, После закалки по этому способу также требуется правка на роликоправильных машинах в холодном состоянии, и, следовательно, рельсы приобретают неблагоприятную эпюру остаточных напряжений.5 10 15 20 25 30 35 40 45 50 55 Известен также способ закалки головки рельсов с использованием индукционного нагрева (19-21), который широко используется за рубежом, Принципиальным недостатком этого вида термического уп рочнения рельсов является отсутствие перекристаллизационного нагрева шейки и подошвы, необходимость штемпельной правки, что снижает хрупкую прочность рельсов,Наиболее близким к предлагаемому является способ термической обработки рельсов (1), включающий объемный нагрев, охлаждение жидкой средой, отпуск. Данный способ предполагает дальнейшую правку рельсов, а также строгое выдерживание временного режима при охлаждении, При этом виде термического упрочнения рельсов достигается улучшение их прочностных характеристик при удовлетворительных пластических свойствах и высокой сопротивляемости ударному разрушению.Недостатками этого способа термической обработки являются коробление рельсов в процессе закалки и необходимость их холодной правки на роликоправильных машинах, после которой в объемно-закаленных рельсах возникает растягивание напряжения до 250 МН/м и более, что отрицательно сказывается на хрупкой прочности рельсов.К недостаткам можно также отнести и применение большого количества масла для охлаждения рельсов, что способствует загрязнению окружающей среды.Целью предлагаемого способа являются повышение механических и эксплуатационных свойств рельсов, исключение коробления, Предлагаемый способ позволяет производить закалку рельсов в автоматическом режиме в массовом производстве,Для этого в известном способе термической обработки рельсов, включающем обьемный нагрев, охлаждение жидкой средой, отпуск, дополнительно перед охлаждением жидкой средой шейку рельса, нижнюю поверхность головки и верхнюю поверхность подошвы с двух сторон защищают от попадания охлаждающей жидкости так, чтобы они оставались нагретыми при подаче охлаждающей среды, а затем охлаждают жидкой средой поверхность катания головки, боковые грани головки и нижнюю поверхность подошвы рельса, и предварительный отпуск осуществляют за счет самоотпуска теплом, оставшимся в защищенных от жидкой среды частях рельса,Также в предлагаемом способе охлаждение осуществляют быстродвижущимся потоком воды (БПВ) со скоростью, напри 003(омер, 15-20 м/с, подаваемой одновременно из спрейерных устройств на головку и подошву рельса.Предлагается также устройство для осуществления термической обработки по предлагаемому способу, содержащее ролики рольганга с направляющими ребордами, которые в пределах закалочной камеры имеют возможность смещаться от вертикальной оси рельса в обе стороны, две жесткие полосы, длина которых равна длине рельса, имеющие поперечный профиль для плотного замыкания с двух сторон пространства в распор между нижними поверхностями головки и верхними поверхностями подошвы, закрепленные на жестком основании с возможностью перемещения и соединенные с управляемыми силовыми цилиндрами, расположенными вдоль обеих сторон рельса, и с регулировочными пружинами, которые другими концами закреплены на жестком основании, а также упоры, укрепленные на жестком основании на уровне боковых поверхностей рельса так, чтобы препятствовать опрокидыванию рельса.В предлагаемом устройстве управляемые силовые цилиндры размещены вдоль рельса на расстоянии одного метра друг от друга.Также в устройстве над головкой и под подошвой рельса размещены спрейеры,На фиг,1 представлено устройство для осуществления закалки по предложенному способутермической обработки рельсов; на фиг.2 - кривые выносливости, построенные по результатам испытания рельсов, упрочненных стандартной термоообработкой (кривая - 1) и предлагаемым способом (кривая -2); на фиг.З- внешний вид(макроструктура) излома рельсов после сравнител ьн ых испытаний на циклическую долговечность (За- закалка в масле, отпуск 450 С,2 ч, без правки; Рмах 60 кН, число циклов до разрушения 105959; Зб - закалка БПВ, отпуск 450 С, 2 ч, Рмах 60 кН, число циклов до разрушения 289500; Зв - закалка БПВ, отпуск 450 С, 2 ч, Рх 50 кН, число циклов до разрушения 630720); на фиг.4 - график результатов замера твердости на рельсах после различных вариантов упрочнения (кривые 1 и 2 - закалка рельсов по предлагаемому способу; кривые 3 и 4 - закалка рельсов с применением нагрева ТВЧ (компания "Ниппон кокан" ),Устройство для осуществления закалки по предложенному способу термической обработки рельсов (фиг.1) содержит ролики рольганга с ребордами 1, две жестких полосы 2, длина которых равна длине рельса, имеющие поперечный профиль для плотно 5 10 15 20 25 30 35 40 45 50 55 го замыкания с двух сторон пространства в распор между нижними поверхностями головки и верхними поверхностями подошвы, закрепленные на жестком основании с возможностью перемещения и соединенные с управляемыми силовыми цилиндрами 3, расположенными вдоль обеих сторон рельса на расстоянии одного метра друг от друга, и с регулировочными пружинами 4, которые другими концами закреплены на жестком основании, а также упоры 5, укрепленные на жестком основании на уровне боковых поверхностей рельса так, чтобы препятствовать опрокидыванию рельса, Над головкой и под подошвой рельса размещены спрейеры 6.Для испытаний, результаты которых и редста влен ы на фиг.2, следует доба вить, что оценка циклической долговечности производилась на полнопрофильном рельсе марки Р 65 при трехточечном изгибе с расстоянием между опорами 500 мм, головкой вниз с острым надрезом с радиусом при вершине 0,8 мм, глубиной 2,5 мм и асимметрией цикла К о=0,1. Рельсы, закаленные по предлагаемому способу, имеют предел выносливости на 25 выше по сравнению с рельсами после объемной закалки в масле,Расчет вязкости разрушения К 1 с показал преимущество закалки БПВ в 1,75 раз,К 1 с = 40 МПа /М - стандартный рельс Кузнецкого меткомбината;К 1 с = 70 МПэ М - опытные, БПВ, Обращает на себя внимание значительная разница в размере трещин усталости стандартных и опытных рельсов, что свидетельствует о значительном преимуществе по трещиностойкости,Предложенный способ осуществляют следующим образом.Рельс сначала подают в печь для нагрева под закалку, а затем с помощью роликов рольганга с ребордами 1 перемещают внутрь данного устройства так, чтобы жесткие полосы 2 закрывали всю длину рельса. С помощью управляемых силовых цилиндров 3, которые могут быть выполнены как гидравлическими (например, ГОСТ 15608), так и воздушными (например, ГОСТ 6540), и расположены по длине рельса, например, через один метр, прижимают жесткие полосы 2 до плотного замыкания с двух сторон пространства (в распор) между нижними поверхностями головки и вер, ними поверхностями подошвы.В следующий момент .-нки с ребордами 1, на которых нахог.; :льс, уходят в стороны, а рельс по. цате между полосами 2Затем производят закалку головки рельса и нижней поверхности его подошвы, например быстродвижущимся потоком воды, подаваемой с помощью спрейеров 6, йейка же рельса, нижняя поверхность головки в зоне перехода шейки в головку и верхняя поверхность подошвы в это время защищены от попадания охлаждающей жидкости и остаются нагретыми до температуры 650-750 С. В таком состоянии рельс поступает на отпуск. Причем предварительно отпуск осуществляется теплом, сохраненным в шейке рельса,Положение полос 2 в вертикальной плоскости регулируется с помощью регулировочных пружин 4, что гарантирует свободное вхождение полос между головкои и подошвой рельса,Спрейеры б расположены сверху и снизу рельса, Вода через них подается со скоростью, например, 15-20 м/с на головку и на г:одошву рельса,Время и объем подаваемой воды через верхние и нижние спрейеры 6 устанавливао эк",периментально с учетом получения.ооходимых механических свойств в головке рел.,са и отсутствия деформации рельсов.После закалки движение частей закалочной машины происходит в обратном порядке. Подводятся ролики реборд 1, отводятся полосы 2, с помощью приводного рольганга рельс выдвигается из закалочной машины в противоположную сторону от нагревательной печи. Причем в предлагаемом устройстве цикл загрузки, закалки и выдачи рельсов можно автоматизировать.Таким образом интенсивное охлаждение головки и подошвы, а также распор жесткими полосами рельса по всей длине обеспечивает его прямолинейность и исключает необходимость правки его на роликоправильных машинах, которые создают неблагоприятную эпюру напряжений.Остаточное тепло в рельсе (шейке) выполняет двоякую роль.1. Тепло, распространяясь в охлажденную головку и подошву, производит самоотпуск,2, Наиболее важная роль остаточного тепла (основная идея технологии) состоит в томто при интенсивном охлаждении головки и подошвы рельс удлиняется (1,4 мм на погонный метр или 35 мм при рельсе 25 м), при этом разогретая шейка рельса пластически деформируется вследствие пониженной прочности металла. В дальнейшем и ри охлаждении шейки и сжатии металла шейки в головке и подошве рельса возникают сжимающие напряжения, 20 25 30 лись друг к другу усилием 700 Н, Скорость35 -вращения колесного ролика 450 об/мин . В процессе изнашивания на колесном ролике 40 45 50 51015 В табл.4 приведены результаты, характеризующие наличие остаточных напряжений в рельсах, подвергнутых различной термической обработке.ГОСТ 18267-82 предусмотрено определение уровня и знака остаточных напряжений методом расхождения паза в рельсах после разрезки вдоль шейки проб рельсов размером 600 мм на длину 400 мм.Проверка предложения осуществлялась на образцах рельсов, термически упрочненных на специально сконструированной и изготовленной закалочной установке в соответствии со схемой, приведенной на фиг.1. Закалке подвергались куски рельсов длиной 600 мм марки Р 65, металл производства Кузнецкого металлургического комбината (КМК), Как видно, закалка рельсов по предложенному способу дала значительное сужение паза, что свидетельствует о сжимающих напряжениях в головке и подошве рельса.Приведем также сравнение износостойкости металла стандартных рельсов производства КМК и закаленных быстродвижущимся потоком воды по предложенному способу, Испытания на износ проводили на машине, моделирующей качение колеса по кривой, Рельсовый ролик диаметром 40 мм и толщиной б мм свободно без продольного проскальзывания катился по колесному ролику, Оси вращения роликов были повернуты на угол 3 град, Ролики прижимаобразовывалась канавка, Износ оценивали по изменению диаметра в центре канавки колесного ролика в средней части (по толщине) рельсового ролика, Среднюю скорость изнашивания за 50000-100000 оборотов рассчитывали как отношение изменения диаметра роликов к числу оборотов.Было испытано 3 опытных рельса с различной длительностью охлаждения закалки, Все рельсы подвергались отпуску при 450 С в течение 2 ч. Ролики вырезались из головки рельса параллельно поверхности катания,Колесные ролики вырезались иэ серийного колеса также параллельно поверхности катания с различной глубиной по ободу,В табл,5 приведены результаты испытаний на износ роликов, вырезанных из рельсовых сталей с глубины 10 мм от поверхности катания при качении с поперечным проскальзыванием в паре с колесными сталями,В табл. б приведены результаты испытаний рельсовых роликов, вырезанных непосредственно с поверхности катания.Рельсовые ролики, ролики вырезанные с глубины 20 мм, испытывались в паре с колесными, вырезанными с глубины 30 мм (твердость 270-290 НВ). Рельсовые ролики, вырезанные непосредственно с поверхности, испытывались в паре с колесными, вырезанными на глубине 10 мм от поверхности катания (твердость 310-325 Н В).Из таблиц можно видеть, что износостойкость опытных рельсов выше, чем стандартных как у поверхности, так и на глубине, На поверхности опытных рельсов имеется слой сорбита отпуска с зернистым перлитом. Износостойкость зернистых структур, как известно, ниже чем пластинчатых структур, имеющих ту же твердость. Поэтому поверхностный слой опытных рельсов обрабатывался на большую твердость, чем у стандартных (390-400 НВ вместо 380 НВ) и, соответственно, имел более высокую дисперсность сорбита. При этом износостойкость не только не снизилась, но и была выше на 12даже в паре с более твердыми колесными роликами.Результаты испытаний, приведенные в табл, 2-6, а также вышеуказанные пояснения и расчеты доказывают, что предложенный способ термической обработки рельсов имеет ряд преимуществ по сравнению с известными аналогами, используемыми как в СССР, так и за рубежом, а именно предложенный способ можно применять при массовом производстве в автоматическом режиме, он исключает коробление, повышает механические и эксплуатационные свойства рельса,(56) 1. Авторское свидетельство СССРМ. 269186, кл, 6 21 О 9/04, 1968.2. Авторское свидетельство СССРМ. 434113, кл. 0 21 О 9/04, 1972.З.Патент Японии Ь. 41-53420, кл.10 А 731, 1966.4. Патент Японии М. 41 - 11253,кл. 10 А731, 1969. 5, Патент ФРГ П. 26553 2,кл. 0 01 О 1/78, 1977.6. Авторское свидетельство СССРч". 461141, кл, С 01 О 904, 1974.5 7. Патент Австрии М. 259611,кл, 18 44/12, 1968,8. Поляков В,В, и Великонов А В. Ос;втехнологии производства железнсдорож.ы,рельсов, М.; Металлургия, 1990 с. 416,10 9, Лемпицкий В.В., КазарновскийСГуберт С,В. и др, Производство и терми ская обработка рельсов М: Металлургия1972, с, 272.10, Авторское свидетельство СССР15 М. 121463 и 127623, кл. 8 01 О11. Авторское свидетельство СССРЛ. 127625.12, Патен Бельгии М. 0049004,кл, С 01 О 9/04.20 13, 14. Изготовление рельсов с - :-,"ски упрочненной головкой с прокатегрева, Институт Ч ерметин форма ц и -.4091 и 4013 Пер, материалы фирмыАрпе", 1988, с, 16,25 15, Фусуда К и Вада Н Способ стр,.го охлаждения рельсов с погружениемто хаган, 1987, М. 13, т. 73, с. 15616, Макина ЕСудзуки Т, Су, нТермообработка рельсов с приме,ение.30 довоздушного тумана. Тацу то каганаМ 5 т, 73, с. 174,17, Фукуда ККагэяма Х. и Ма.иТермообработка рельсов с применеиеляной ванны. Тэцу то хаганэ, 1987, а =, 335 с, 175,18, Ятее Тгпея, 1988, К. 5 , 216 р ";19. Ка Еп 9 пегп 9 п;егпг 1 опа ; - .Е:;: "20. Давыдова Н,М Брик С,Д, Ул.:,ние качества сортового проката упроч - ;:40 щей термообработкой, Обзор инфор,"лл:,.Сер, металловедение термическая обр:-.бка, 1984. Вып.2, с. 1 - 19.21, Оечеоргпещ ог Неа 1-Т а;пд ТЫ 9 Ь Ясгепдй Яа Ргобистоп Яувтещ45 арап, 1987, М. 10. ч. 20, р, 354012 2003705 Таблица Характеристикамеханических свойств рельсов термически упрочненных по существующим в различных странах технологиям Австрия Великобретания ФРГ Япония Показат Яеета Ф к ямы овсталь Закалка головок Закалка головок Закалка головок рхностная Закалка головок Способ терскои обра ельсов с исельсов с и рельсов спосо бом 5-Оохлаждения водойсточным реом гулированием скоростей ох. аждения э ментов рельсо с нагрева ТВЧ регулируемого Таблица 2Рсзулчаты испытания на растяжение рельсов, закаленных по предложенному способу и стандартному режиму термообработ Положение образцо Обьект ;спыгзния Номер разцРельс КМК Закалка а масле Ппмс 150"Соловка рельса у поверхнос а вы,0 кружкеса у поверхност сечения Голов тра 1.0 18 аловка рельса в нижней ч гол 12,413112,510,8 847 611 и е центре сечения Шейка рельса дошел рельса в центр Край подошвыоловка рельса у поверхностикружке 1 1,813,6 12,0 013811 1290 ошва рельса в центрШейка рельса Головка рельса у поверхноловка рельса в нижней части цен 36,0 33,3 42,5 10,9 13,4 12,0 923 38 97 Шейка рельсаПодошва рельса в цент ПВ - быст жущиися поток вод ЗакатБпГ 1 гРасхст воды200 м /чОтпуск 450 Соем охлаждения105 с Закалка БПВРасход воды 200 мз/ч Время охлаждения 120 с Отпуск 450 С, 2 чЗакалка БПВРасход воды 200 м /ч емя охлаждени 135 с тпуск 450 С, 2 ч118 985, 118 130 1330 1268 986.2 1204 рельсов с ис- пользованиемнагрева ТВЧ и охлаждение водовоздушнойсмесью пользованиемнагрева ТВЧ иохлаждениесжатым возду 3,3 4,7 1,2 8,6 Закалка головокрельсов с использованиемпрокатногонагрева водои ссинтетическимидобавкамис.тОд сО,0Тасли.,; 3 Результаты испытания на ударную аяэкость (ан МДж/м ) по сечению рельса, температура испытаний 20 С. длл рельсов, палуненны,ложенному способу и стандартному режиму термообработки боление ГОСТ 10267.82 ан при 20 С не менее 0,25 МДж/м. Таблиц ".О .2 т.: р,зи 3, 3.2 1,6 3,0 где БПВ - быстродвижущийся поток ваблица16 2003705 Таблица б Чцсво цчкв 6 В, ююЮф Формула изобретения 1. Способ термической обработки рельсов, включающий объемный нагрев, охлаждение жидкой средой и отпуск, отличающийся тем, что в качестве жидкой 20 среды используют воду, движущуюся со скоростью 15 - 20 м/с из спрейерных устройств, охлаждению подвергают только поверхность катания, боковые грани головки и нижнюю поверхность подошвы рельса, при этой шейку, нижнюю поверхность головки и верхнюю поверхность подошвы защищают от попадания воды с помощью жестких полос, после чего осуществляют самоотпуск.302, Установка для термической обработки рельсов, содержащая камеру, транспортер с роликами, спрейеры, отличающаяся тем, что она снабжена устройством фиксации и предотвращения коробления и попа 35 дания хладагента на шейку и верхнюю поверхность подошвы рельса, выполненным в виде двух жестких полос длиной,равной длине рельса, с поперечным профилем, обеспечивающим плотное прилегание с двух сторон пространства в распор между нижней поверхностью головки и верхней поверхностью подошвы рельса и основания с жестко прикрепленных к нему с двух сторон рельса управляемых силовых цилиндров, пружин, соединенных одними концами с полосами, и упоров для предотвращения опрокидывания рельса, расположенных на уровне боковых поверхностей рельса, при этом цилиндры соединены с полосами, а ролики выполнены с ребордами и установлены с двух сторон рельса по всей его длине с возможностью перемещения относительно друг друга,3, Установка по п.2,.отличающаяся тем, что цилиндры размещены вдоль рельса на расстоянии 1 м друг от друга,4, Установка по п,2, отличающаяся тем, что спрейеры размещены над головкой и под подошвой рельса.

СмотретьЗаявка

05036339, 03.01.1992

Всероссийский научно-исследовательский институт железнодорожного транспорта

Федин Владимир Михайлович, Девяткин Василий Петрович, Шур Евгений Авелевич, Великанов Александр Васильевич, Ушаков Борис Константинович, Пан Александр Валентинович, Шумилин Евгений Николаевич, Киричков Анатолий Александрович, Школьник Лев Михайлович, Сафонова Клара Эдуардовна, Будницкий Григорий Генрихович, Меньшиков Анатолий Григорьевич

МПК / Метки

МПК: C21D 9/04

Метки: рельсов, термической

Опубликовано: 30.11.1993

Код ссылки

<a href="https://patents.su/10-2003705-sposob-termicheskojj-obrabotki-relsov-i-ustanovka-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ термической обработки рельсов и установка для его осуществления</a>

Предыдущий патент: Устройство для охлаждения движущегося проката

Следующий патент: Способ термической обработки холоднокатаной малоуглеродистой листовой стали в колпаковых печах

Случайный патент: Вихретоковый способ контроля качества покрытий