Способ получения искусственного рутила из обогащенных титансодержащих продуктов переработки титаномагнетитов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1414782

Авторы: Ализаде, Гусейн-Заде, Садыхов

Текст

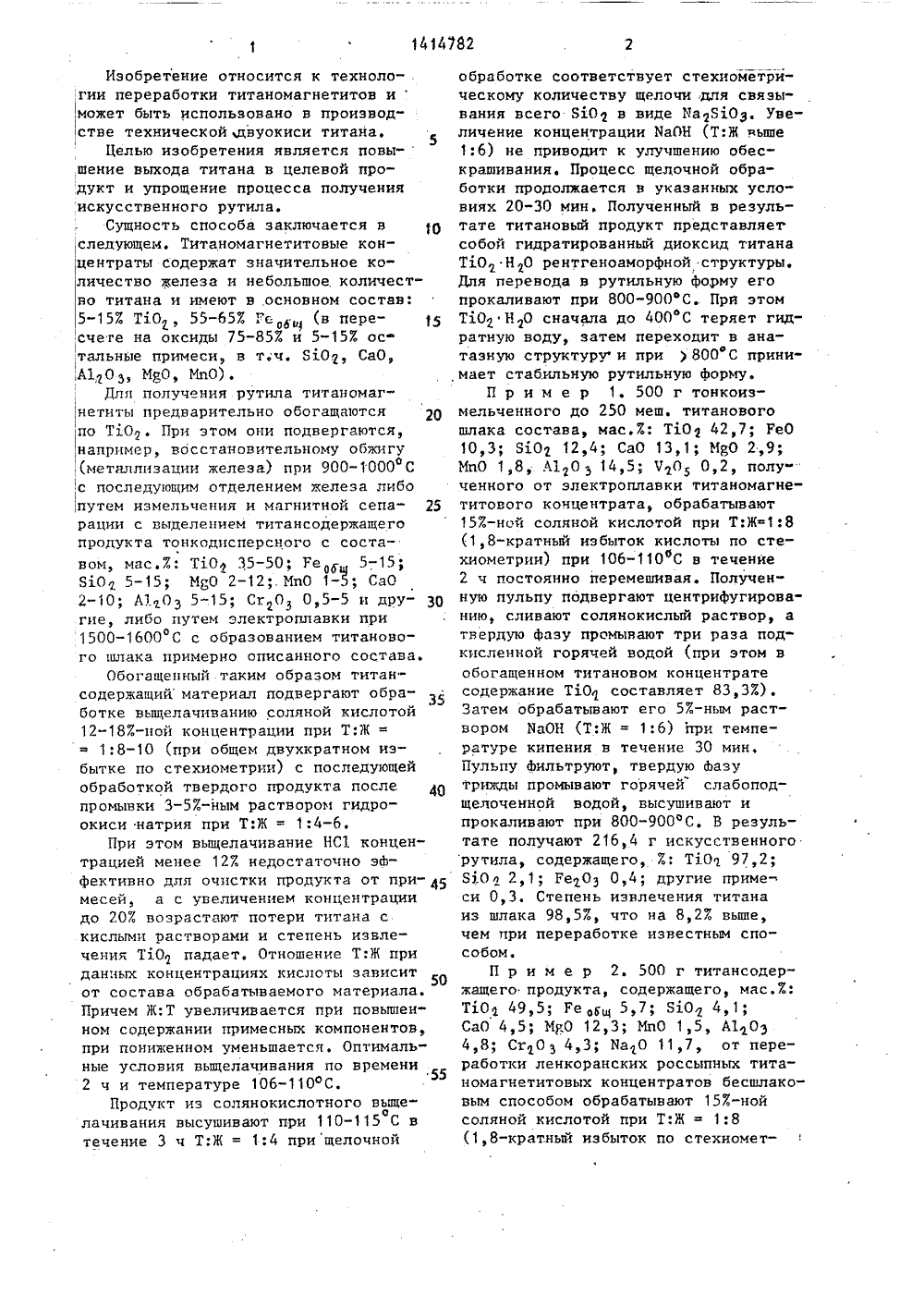

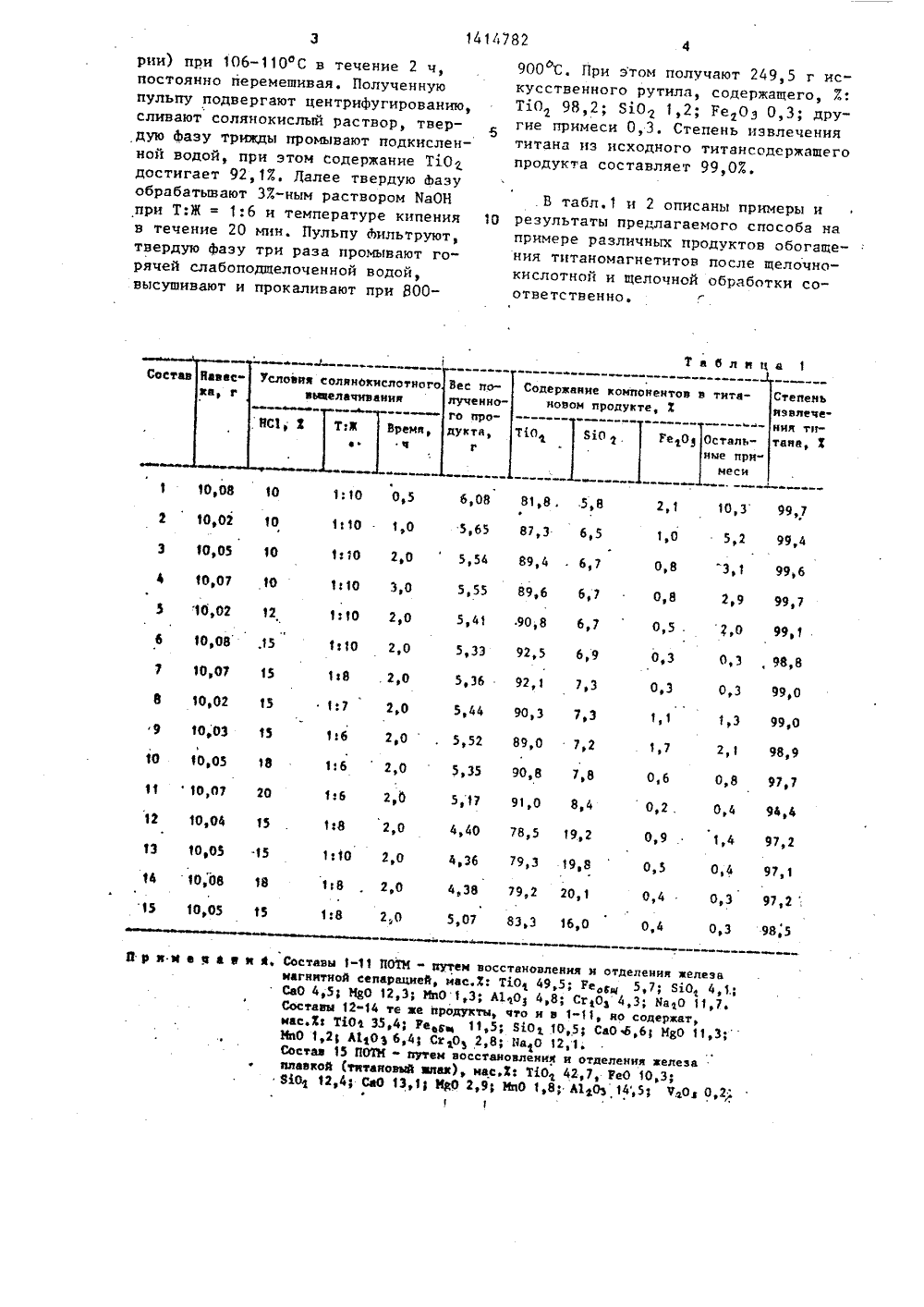

,гии переработки титаномагнетитов иможет быть использовано в производ"стве технической,цвуокиси титана.Целью изобретения является повышение выхода титана в целевой продукт и упрощение процесса полученияискусственного рутила.Сущность способа заключается в 10следующем. Титаномагнетитовые кон"центраты содержат значительное количество железа и небольшое количество титана и имеют в основном состав:5-15 Тз.0, 55-65% Ге,ч (в пересчете на оксиды 75-85 и 5-15 . остальные примеси, в т,ч. Бх 02, СаО,,А 10, М 80, МпО),Для получения рутила титаномагнетиты предварительно обогащаютсяпо Т.О . При этом они подвергаются,например, восстановительному обжигу,с последующим отделением железа либопутем измельчения и магнитной сепарации с выделением титансодержащегопродукта тонкодисперсного с составом, мас. : Т 10 35-50; Ре5-15;Б 10 5-15; МсО 2 - 12;. МпО 1-3; СаО2-10; ЛТОЗ 5-15; СгО 0,5-5 и другие, либо путем электроплавки при1500-1600 С с образованием титанового шлака примерно описанного состава.Обогащенный таким образом титансодержащий материал подвергают обработке вьпцелачиванию соляной кислотой12-18%-ной концентрации при Т:Ж =1:8-10 (при общем двухкратном избытке по стехиометрии) с последующейобработкой твердого продукта послепромывки 3-5%-ным раствором гидроокиси натрия при Т:Ж = 1:4-6.При этом вьццелачивание НС 1 концентрацией менее 12% недостаточно эффективно для очистки продукта от примесей, а с увеличением концентрациидо 20 возрастают потери титана скислыми растворами и степень извлечения ТхО падает. Отношение Т."Ж приданных концентрациях кислоты зависитот состава обрабатываемого материала.Причем Ж:Т увеличивается при повышенном содержании примесных компонентов,при пониженном уменьшается. Оптимальные условия выщелачивания по времени2 ч и температуре 106-110 ОС.Продукт из солянокислотного выщеслачивания высушивают при 110-115 С втечение 3 ч Т:Ж = 1:4 при щелочной обработке соответствует стехиометрическому количеству щелочи:для связывания всего БтО в виде ИаБО. Увеличение концентрации БаОН (Т:Ж выше 1:6) не приводит к улучшению обес" крашивания. Процесс щелочной обработки продолжается в указанных условиях 20-30 мин. Полученный в результате титановый продукт представляет собой гидратированный диоксид титана ТО НО рентгеноаморфной структуры. Для перевода в рутильную форму его прокаливают при 800"900 С. Прй этом ТО НО сначала до 400 С теряет гидратную воду, затем переходит в анатаэную структуруи при ) 800 С принимает стабильную рутильную форму.П р и м е р 1. 500 г тонкоизмельченного до 250 меш. титанового шлака состава, мас. .: ТО 42,7; РеО 10,3; БО 12,4; СаО 13,1; М 80 2,9; МпО 1,8, А 1014,5; 70 0,2, полученного от электроплавки титаномагнетитового концентрата, обрабатывают 15%-ной соляной кислотой при Т:Ж 1:8 (1,8-кратный избыток кислоты по стехиометрии) при 106-110 С в течение 2 ч постоянно перемешивая. Полученную пульпу подвергают центрифугированию, сливают солянокислый раствор, а твердую фазу промывают три раза подкисленной горячей водой (при этом в обогащенном титановом концентрате содержание Т 01 составляет 83,3 ), Затем обрабатывают его 5 -ным раствором НаОН (Т:Ж = 1:6) при температуре кипения в течение 30 мин, Пульпу фильтруют, твердую Фазу трижды промывают горячей слабоподщелоченной водой, высушивают и прокаливают при 800-900 С. В результате получают 216,4 г искусственного рутила, содержащего,.; ТО 97,2; й.О п 2,1; ГеО 0,4; другие приме си 0,3. Степень извлечения титана из шлака 98,5 , что на 8,2 вьппе, чем при переработке известным способом.П р и м е р 2. 500 г титансодержащего продукта, содержащего, мас. : Тх 0 49,5; Ге Ощ 5,7; Б 10 4,1;СаО 4,5; МяО 12 3; МпО 1,5, А 10 4,8; СгО 4,3; БаО 11,7, от переработки ленкоранских россыпных титаномагнетитовых концентратов бесшлаковым способом обрабатывают 15 -ной соляной кислотой при Т:Ж = 1:8 (1,8-кратный избыток по стехиометермание компонентовновом продукте, Х телень ввлече ня тивне, Х тмтаРе емя,стальме примеси О,Э 99,7 5,2 99,4 0,08 1 О 0,02 0-11 ПОТИ - путем восстановления м отделенсепарадме, мас.Хг Тдог 49,5; Ре а 5,ИЗО 12,3; йгО 3; А 1 го 4,8; СтгОв 4,3;2"14 те ае продукты, что и в 1-11, но содО г 35,41 Рееак, 11,5; Ядо 10,5; Сао 6,6А 104 6,4 СтгО 2,8 га 10 12,1ПОТИ - путем восстановления и отделениявый ваагг)иас,Хг Тг.Ог 42,7, Рео 1031 КггО 2,9 ЬО 1 э 8. А 1 аов 14 э 51 ия мелеваЯгог 4,1Наго 1,7,ермат,а г станы магнитно СаО 4,51 Составы мас.Хг Т ЬО 1,2 Состав 1 плавкой ЗСО, 2,ИЯО 11,3;елева ао рии) при 106-110 оС в течение 2 ч,постоянно перемешивая. Полученнуюпульпу подвергают центрифугированию,сливают солянокислый раствор, твердую фазу трижды промывают подкисленной водой, при этом содержание ТИМОХдостигает 92,1%. Далее твердую фазуобрабатывают 37,-ным раствором ИаОНпри Т:Ж = 1:6 и температуре кипенияв течение 20 мин. Пульпу гггильтруют,твердую фазу три раза промьгвают го"рячей слабоподщелоченной водой,высушивают и прокаливают при 800900 С. Лри этом получают 249,5 г искусственного рутила, содержащего, 7: Т 10 98,2; 8102 1,2; Ре 203 0,3; другие примеси 0,3. Степень извлечения титана из исходного титансадержащего продукта составляет 99,07 В табл, и 2 описаны примеры и 10 результаты предлагаемого способа напримере различных продуктов обогащения титаномагнетитов после щелочнокислотной и щелочной обработки соответственно.Результаты обескремнивания продукта солянокислотного выщелачиваТаблица 2 Яавеска, г Условия обескремнивания Степеньизвлечения тиостав рутильноо продукта, Х ИаОН, 7 Тф рем мин тан 0 15,4 110, 7 2 Состав продукта, %: ТО 84,0; Условия получения: 15% НС 1, Т: 93,4 10,10 5 8,81 20 1:4 10,08 95 8,6 30 10, 05. 10,07 96,1 8,3,0:10 92,0; 80 7,3С 1, Т:Ж 1;8,2 ч Состав продукт Условия получе ия: 15% 3 98,9,2 0,0 9,36 98,2 09,0 9,0 9 37 0 О,3 20 97,6 0,0 о способанеобходимосдлительныходержащег Упрощение предлагаем определяется исключение ти проведения сложных и стадий разложения титан 1414782 б ния (Т Еескр ф"100 С) приведены в табл.2. Вес полученного рутильно- .го. продуктапослепрокачивания, г продукта серной кислотой, водного вьпцелачивания,фильтрации,упаривания подвакуумом и гидролиза сернокислого раствора, примерно при одинаковой стоимос1414782 7ти реагентов вдвое уменьшается стадийность обРаботки и в 2 раза длительность операций,Составитель Л.РоманцеваТехред Л.Сердюкова Корректор М.ШарошиПодписное . Редактор Н.Гунько Заказ 3837/23 Тираж 446 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 1 13035, Москва, Ж, Раушская наб., д, 4/5Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 Формула изобретенияСпособ получения искусственного рутила из обогащенных титансодержащих продуктов переработки титаномагнетитов путем восстановления и отделения железа, включающий обработку исходного титансодержащего продукта соляной кислотой, промывку отделенюого от жидкости твердого продуктаподкисленной водой, прокаливание,о т л и ч а ю щ и й с я тем, что,с целью повышения выхода титана в целевой продукт и упрощения процесса,титансодержащий продукт обрабатываютсоляной кислотой 12-187.-ной концент-.рации при Т:Ж " 1:8-10, а твердыйпродукт непосредственно после промывки дополнительно обрабатывают 3-5 Х-нымраствором гидроокиси натрия при Т:Ж =1: 4-6,

СмотретьЗаявка

3927210, 08.07.1985

ИНСТИТУТ НЕОРГАНИЧЕСКОЙ И ФИЗИЧЕСКОЙ ХИМИИ АН АЗССР

АЛИЗАДЕ ЗАУР ИСЛАМОВИЧ, САДЫХОВ ГУСЕЙНГУЛУ БАХЛУЛ ОГЛЫ, ГУСЕЙН-ЗАДЕ АФИЗ МУХТАР ОГЛЫ

МПК / Метки

МПК: C01G 23/047

Метки: искусственного, обогащенных, переработки, продуктов, рутила, титаномагнетитов, титансодержащих

Опубликовано: 07.08.1988

Код ссылки

<a href="https://patents.su/5-1414782-sposob-polucheniya-iskusstvennogo-rutila-iz-obogashhennykh-titansoderzhashhikh-produktov-pererabotki-titanomagnetitov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения искусственного рутила из обогащенных титансодержащих продуктов переработки титаномагнетитов</a>

Предыдущий патент: Способ стабилизации суспензии диоксида титана

Следующий патент: Способ получения раствора тетраоксида железа ( ) в четыреххлористом углероде

Случайный патент: Волоконно-оптическая система кабельного телевидения