Способ получения конденсированных фосфатов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1174375

Авторы: Бродский, Букколини, Забелешинский, Кладос, Соболев

Текст

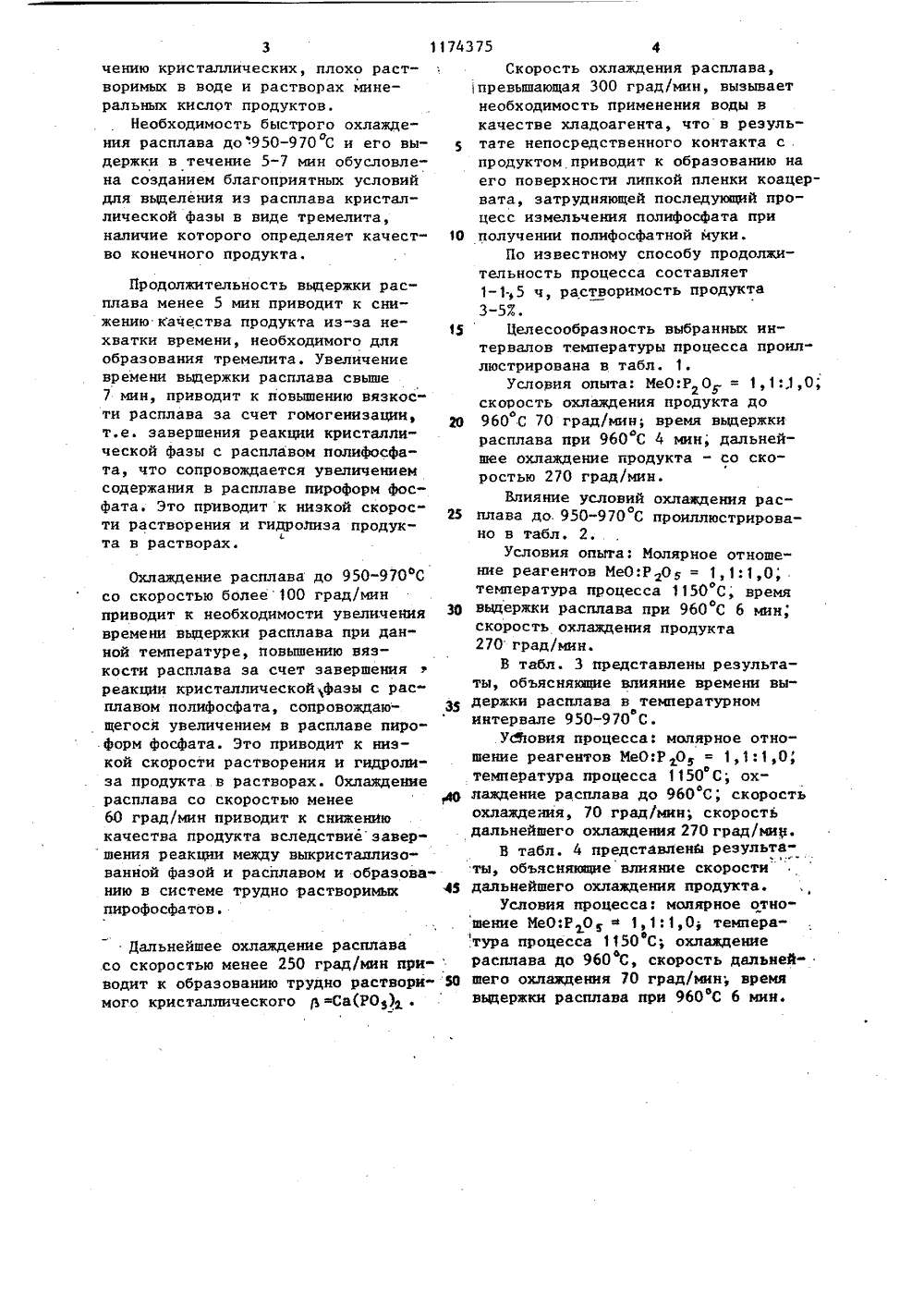

(Я)4 С 01 В 25/3 НЫЙ НОМИТЕТ СССРИ 0 ТКР 11 ТИЙ УД 4 фСТВ ЛАМйй йй йййаййй ййОПИСАНИЕ ИЗОБРЕТЕНИЯ кл. 13 ВТОРСНОМУ СВИДЕТЕЛЬСТВ(54)(57) СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСИРОВАННЫХ ФОСФАТОВ из элементногофосфора, включающий взаимодействиепродуктов сжигания фосфора с солями щелочных и щелочноземельных металлов или природными фосфатами при повышенной температуре и молярном отношении МеО:Р 0 =1,0-1,2с последующим охлаждением расплавапродуктов реакции, о т л и ч а ющ и й с я тем, что, с целью повышения растворимости продукта в минеральных кислотах при одновременном ускорении процесса, взаимодействипродуктов сжигания фосфора с солямищелочных и щелочноземельных металлов при природного фосфата ведутпри 1050-1300 С, а охлаждение до950-970 С при скорости 60.100 град/мин, расплав при указаннойтемпературе выдерживают 5-7 мин, азатем охлаждают со скоростью 250300 град/мин,11743 Изобретение относится к технологии получения конденсированных фосфатов щелочных и щелочиоземельиых металлов и может быть использовано в области получения кормовых добавок в животиоводчестве.Цель изобретения - повышение растворимости продукта в минеральных кислотах при одновременном ускорении процесса. 1 О 45 П р и м е р. В форсунку циклонаподают на сжигание 10,65 кг фосфора в минуту. Распыление и сжиганиефосфора производят сжатым воздухом,который подают с избытком противтеоретического о = 1,6, что составляет 93,3 кг/мин. Температура вреакторе при этом достигает 1156 С.Продукты сжигания фосфора, содержащие фосфорный ангидрид, вступаютво взаимодействие с измельченныммелом который подают в циклон вколичестве 20,82 кг/мин, что соответствует молярному отношению СаО:Р О= 251,2. Продукты реакции в видерасплава полифосфата кальция, содержащего твердые включения СаО, вытекают из циклона в сборник со скоростью 35,2 кг/мин. Камеру сборника 50расплава выполняют в виде прямоугольного короба длиной 1 м, шириной0,5 м, выпускную летку располагаютв торцовой части противоположноводяной форсунке на уровне пода 35сборника расплава. Охлаждение расплава до 9 50 С с о ск оро стью70 град/мин обеспечивают подачейв сборник 2,14 кг/мин тонко распыленной воды. Общее время пребывания 40расплава в сборнике составляето9,0 мин, при этом 6 мин при 950 С.Из сборника расплав по желобу длиной 0,5 м выпускают на два вальцадиаметром 0,15 м, длиной 0,4 м,вращающиеся в противоположных направлениях со скоростью 6 об/мин.В трубное пространство вальцов подают 100 л воды в минуту с температурой 20 С, чем обеспечивают охлаждение продукта со скоростью250 град/мин. На поверхности вальцов формируются пластины продуктатолщиной 0,003-0,005 м. Охлажденный до 50-100 С продукт направляют 55в бункер, откуда тарельчатым питателем подают на измельчение. Общеевремя процесса 12 мин. Содержание 75 2Р О, растворимого в 0,47-ной НС 1,54,27.Ведение процесса при температуоре ниже 1050 С приводит к резкомузамедлению его вследствие образования спека и снижению качества продукта. Продукт, полученный при температуре ниже 1050 С представляетсобой смесв фосфатов высоких степеней конденсации и непровзаимодействовавшего твердого зерна и обладает высокой гигроскопичностью ислеживаемостью,Ведение процесса при температуреовыше 1300 С нецелесообразно вследствие достижения температурной области, при которой более стабильноймолекулярной формой являются пирофосфаты. Увеличение содержанияпоследних приводит к уменьшениюспособности продукта растворятьсяв воде и растворах минеральныхкислот.Молярное отношение МеО:Р О ,которое должно быть обеслеченов реакционном аппарате и в целевомпродукте составляет 1,0-1,2.Ведение основного процесса взаимодействия при молярном отношенииМеО:Р 0 с 1 нецелесообразно вследствие увеличения содержания в продукте высококонденсированных фосфатов и ростом в связи с этим гигроскопичности и слеживаемости целевого продукта. Кроме того, при молярном отношении МеО:РО 5 с 1 происходит увеличение концентрации Р 0в отходящих газах и объема последних, что приводит к увеличению габаритов реактора и следующей зареактором газоочистной аппаратуры.Подача в реактор эквивалентного илиболее эквивалентного для метаформыколичества фосфора приводит такжек низкому использованию теплофиэических свойств желтого фосфораиз-за необходимости отвода из реактора тепла, выделяющегося прн егосжигании. Ведение основного процесса взаи" модействия с подачей в.реактор МеО в количестве большем, чем это необходимо для обеспечения молярного отношения МеО:Р 0 = 1,2, приводит к увеличению вязкости расплава и затруднению его транспорта, уменьшению суммарной скорости гетерогенного процесса взаимодействия и получению кристаллических, плохо растворимых в воде и растворах минеральных кислот продуктов.Необходимость быстрого охлаждения расплава до 950-970 С и его выдержки в течение 5-7 мин обусловлена созданием благоприятных условий для выделения из расплава кристаллической фазы в виде тремелита, наличие которого определяет качество конечного продукта.Продолжительность выдержки расплава менее 5 мин приводит к снижению качества продукта из-за нехватки времени, необходимого для образования тремелита. Увеличение времени выдержки расплава свыше 7 мин, приводит к повышению вязкос" ти расплава за счет гомогенизации, т.е. завершения реакции кристаллической фазы с расплавом полифосфата, что сопровождается увеличением содержания в расплаве пироформ фосфата. Это приводит к низкой скорости растворения и гидролиза продукта в растворах.Охлаждение расплава до 950-970 С со скоростью более 100 град/мнн приводит к необходимости увеличения времени выдержки расплава при данной температуре, повьппению вязкости расплава за счет завершения ф реакции кристаллическойфазы с расплавом полифосфата, сопровождающегося увеличением в расплаве пироФорм фосфата. Это приводит к низкой скорости растворения и гидролиза продукта в растворах. Охлаждение расплава со скоростью менее 60 град/мин приводит к снижению качества продукта вследствиезавершения реакции между выкристаллизованной фазой и расплавом и образованию в системе трудно растворимых пирофосфатов.Дальнейшее охлаждение расплава со скоростью менее 250 град/мин при" водит к образованию трудно растворимого кристаллического р =Са(РОз) . Скорость охлаждения расплава,1 превышающая 300 град/мин, вызываетнеобходимость применения воды вкачестве хладоагента, что в результате непосредственного контакта с,продуктом приводит к образованию наего поверхности липкой пленки коацервата, затрудняющей последующий процесс измельчения полифосфата при1 О получении полифосфатной муки.По известному способу продолжительность процесса составляет1-1-,5 ч, растворимость продукта3-57.15 Целесообразность выбранных интервалов температуры процесса проиллюстрирована в табл. 1.Условия опыта: МеО:Р О . = 1,1:1,0;скорость охлаждения продукта до20 960 С 70 град/мин; время выдержкирасплава при 960 С 4 мин; дальнейшее охлаждение продукта - со скоростью 270 град/мин,Влияние условий охлаждения рас 25 плава до. 950-970 С проиллюстрировано в табл, 2.Условия опыта: Молярное отношение реагентов МеО:РО = 1,1:1,0;температура процесса 1150 С, времявыдержки расплава при 960 С 6 мин,скорость охлаждения продукта270 град/мин.В табл. 3 представлены результаты, объясняюшие влияние времени выЗ 5 держки расплава в температурноминтервале 950-970 С..УЖовия процесса: молярное отношение реагентов МеО:РО = 1,1:1,О,температура процесса 1150 С; охи лаждение расплава до 960 С; скоростьохлаждения, 70 град/мин; скоростьдальнейшего охлаждения 270 град/мир.В табл. 4 представлены результаты, объясняющие влияние скорости45 дальнейшего охлаждения продукта.Условия процесса: мопярное отношение МеО:Р О = 1,1:1,0; темпера"тура процесса 1150 С; охлаждениерасплава до 960 С, скорость дальней 5 О шего охлаждения 70 град/мин; времявыдержки расплава при 960 С 6 мин.1174375 Температура процесса, Со Показатели 1000 1050 1150 1300 1350 Вявкость расплава, П Образова,0ние спека 12,0 13,0 14,0 Время процесса, мин Содержание РО,растворимого в0,43-ной НС 1, 3 57,3 54,2 53,3 36,8 Скорость охлаждениярасплава до 960 С,град/мин 50 60 70 80 100 110 Время вццержки расплавапри 960 фС, мин 54,2 53,6 40,2 41,4 Содержание Р О .,растворимогов 0,4 Е-номрастворе НС 1, 3 Содержание РО,растворимогов 0,47-номрастворе,НС 1, Х 39,1 57,2 54,2 Таблица 1 12,0 4,0-5,0 3,0 Таблица 2 539 528 41 2 Таблица 31174375 Таблица 4 Скорость дальнейшего охлажденияпродукта,град/мин 200 250 270 300 350 54,2 42,3 54,0 55,6 Составитель Н,ВукколиниРедактор Н.Яцола ТехредМ.Надь Корректор В .Гирняк Заказ 5129/22 Содержание Р О.,уЮстворимогоц 0,4 Ж-номрастворе НС 1, 7 Тираж 4 б 2 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, 3-35, Раущская наб., д. 4/5 филиал ППП ".Патент", г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

3622220, 03.05.1983

ПРЕДПРИЯТИЕ ПЯ В-8830

КЛАДОС ДМИТРИЙ КОНСТАНТИНОВИЧ, БРОДСКИЙ АЛЕКСАНДР АЛЕКСАНДРОВИЧ, СОБОЛЕВ БОРИС ПЕТРОВИЧ, ЗАБЕЛЕШИНСКИЙ ЮРИЙ АНДРЕЕВИЧ, БУККОЛИНИ НАТАЛЬЯ ВАСИЛЬЕВНА

МПК / Метки

МПК: C01B 25/38

Метки: конденсированных, фосфатов

Опубликовано: 23.08.1985

Код ссылки

<a href="https://patents.su/5-1174375-sposob-polucheniya-kondensirovannykh-fosfatov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения конденсированных фосфатов</a>

Предыдущий патент: Способ очистки фосфорной кислоты от сульфатов

Следующий патент: Способ получения силикагеля для хроматографии

Случайный патент: Устройство для измерения интегральной функции распределения времени вхождения в синхронизм