Способ изготовления длинномерных изделий типа прутков и установка для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

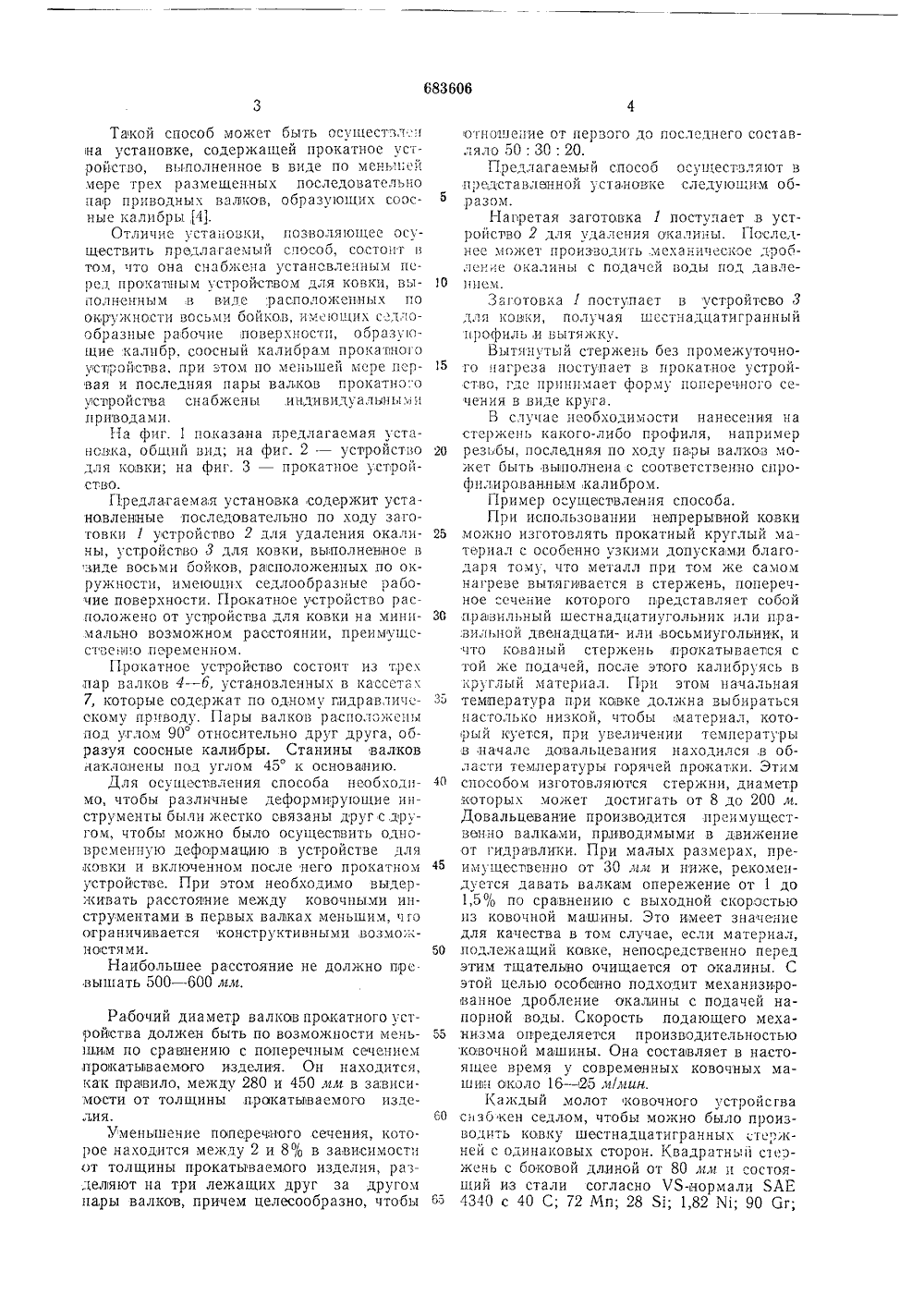

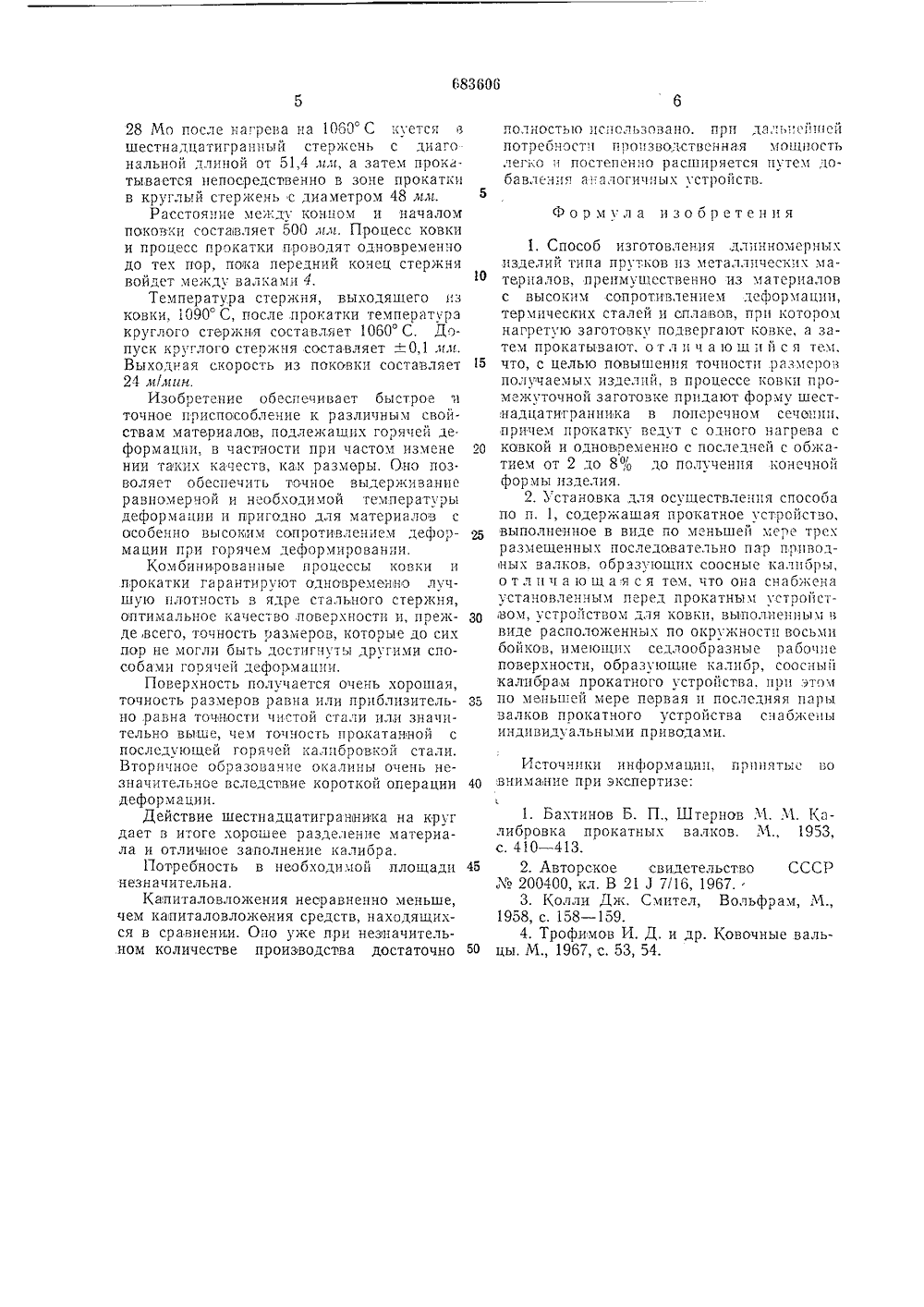

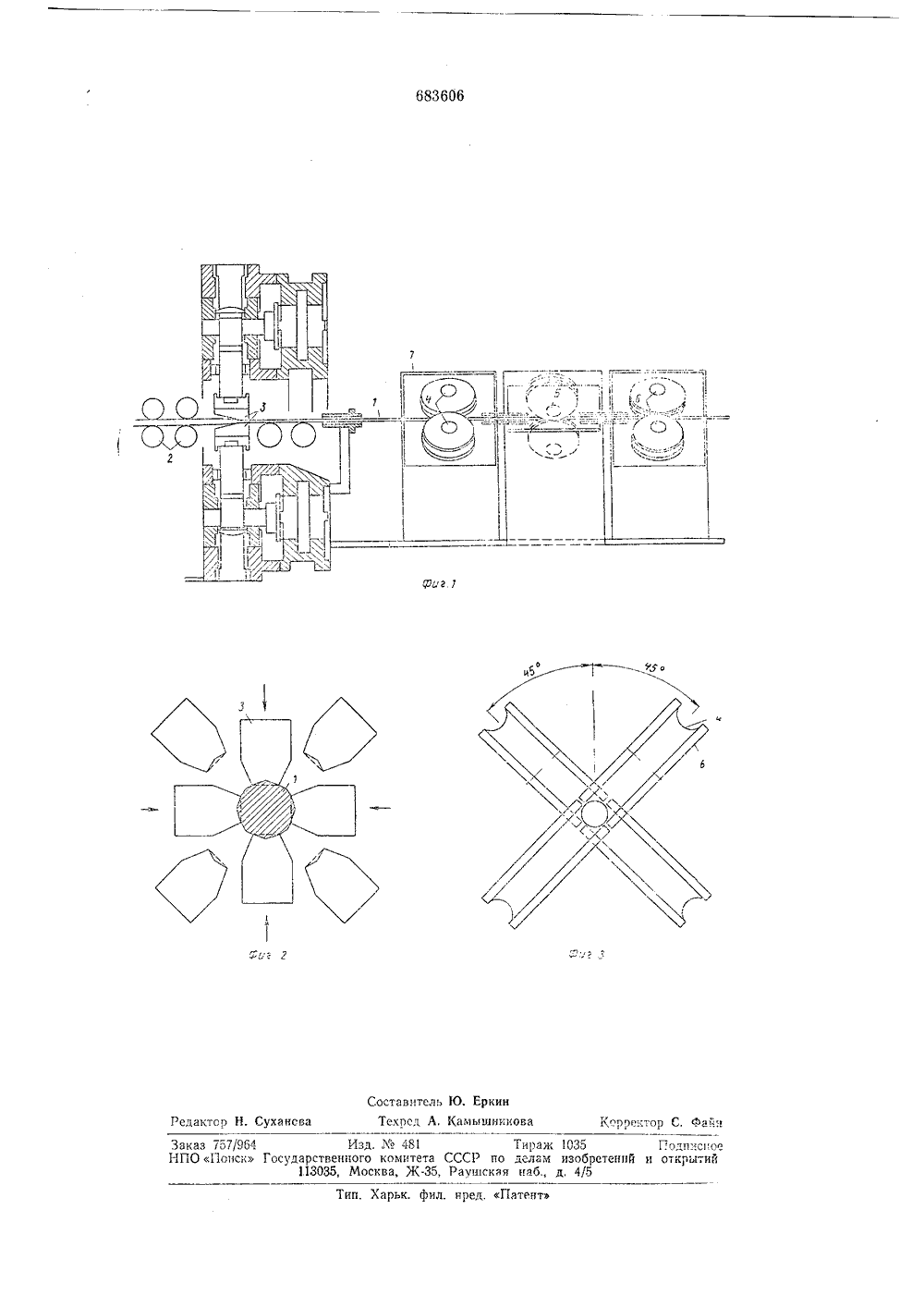

(и)6836 О 6 Союз Советских Социалистических Республик(45) Дата опублико 33) ФР делам изсбретени и открытий 53, УДК 621.771.29(088.8) О.О 8.79. Бюллетень М 3 ания описания 31.08,79 72) Лвторы изобретени Иностранцы Хейнц Кох(Лзстрия) Иностранные фирмы дрих Крупп Хюттеиверке АГ(ФРГ) Гезельшафт фюр Фертигунгсте унд Машиненбау АГ(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЗДЕЛИЙ ТИПА ПРУТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ 1 2вляетс". олучаеа являс получа 20 Изобретение относится к обработке металлов давлением и может быть использовано при производстве круглых длинномерных прутков преимущественно из труднодеформируемых материалов.Известен способ изготовления длинно- мерных изделий типа прутков круглого сечения горячей прокаткой 11.Недостатком известного способа являеется низкая точность получаемых изделий. Полученные прокаткой прутки требуют дополнительной обработки, например калнбрования, обточки и протягивания.Хотя холодным волочением получают узкие допуски, однако, оно является дорогим и требует высоких затрат. Особенно высокими являются затраты по отношению к инструменту, причем эти затраты постоянно увеличиваются с увеличивающимся сопротивлением деформации материала, подлежащего деформации. Обработка резцом прокатанного круглого материала требует также повышенных капиталовложений и имеет низкую производительность. Довальцевание по,отношению к капиталовложениям является не таким неблагоприятным, но приводит также к низкой точности размеров, менее высокому качеству поверхностей и высоким затратам прп отделке.Известен также способ изготовления длинномерных изделий вытягиваюцей ковкой т 2.Недостатком этого способа я также низкая точность и качество п мых изделий.Наиболее близким по технической суцности и достигаемому эффекту к предлагаемому способу является способ деформирования материалов с высоким сопротивлением деформации, термических сталей сплавов, при котором нагретую заготовк, подвергаот ковке, а затем прокатызанию ,3.Недостатком известного способтся невысокая точность размеровсмых изделий.С целью повышения точности размероз получаемых изделий по предлагаемому способу з процессе ковки промежуточной заготовке придают форму шестнадцатигранника в поперечном сечении, причем прокатку ведут с одного нагрева с ковкой и одновременно с последней с обжатием от 2 до 8% до полученич коне;ной формы изделия.Такой способ может быть осуществя.н на установке, содержащей прокатное устройство, выполненное в виде по меньпй мере трех размещенных последовательно пар приводных валков, образующих соосные калибры 4.Отлиие у становки, позволяОшее Осуществить предлагаемый способ, состоит в том, что она снабжена установленным перел прокаппым устройством для ковки, выполненным в виде расположенных по Окружности восьми Оойкол, Имеющих сздлообразные раоочие поверхности, образующие калибр, соосный калибрам прокатНого уст"Ойства, при этом по меньшей мере первая и последняя пары валков прокатно; о устройства снабжены индивидуальными прнводами.На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - устройство для ковки; на фиг. 3 - прокатное устройство.Г 1 редлагасмая установка содержит установленНые последовательно по ходу заготовки 1 устройство 2 для удаления окаличы, устройство 3 для ковки, выполненное в зиде восьми бойков, расположенных по окружности, имеющих седлообразные рабочие поверхности. Г 1 рокатное устройство расположено от устройства для ковки на минимально возможном расстоянии, преимушсстпенно переменном.Прокатное устройство состоит из трех ,пар ало 4 - б, устачовлснных в кассетах 7, которые содержат по одному гидравлическому п 1)воду, Пары валков расположенэ под углом 90 относительно друг друга, образуя соосные калибры. Станины валков наклонены пол углом 45 к основаНию.Для осуществления способа необходимо, чтобы различные деформируощие инструменты были жестко связаны друг с другом, чтобы можно было осущеспвить одновременную деформацио в устройстве для ковки и вклОченном после него прокатном устройстве. При этом необходимо выдерживать расстояние между ковочными инструментами в первых валКах меньшим, что ограничивается конструктивными возможностями.Наибольшее расстояние не должно пуе вышать 500 - б 00 лм. Рабочий диаметр валков прокатного устройСтва должен быть по возможности мень 1 пим по сравНению с поперечным сечением проКатываемого изделия. Он находится, как правило, между 280 и 450 мм в зависимости от толщины пракатываемого изделия.Уменьшение паперечяого сечения, которое находится между 2 и 8% в зависимости от толщины прокатываемого изделия, разеляОт на три лежащих друг за другом пары валков, причем целесообразно, чтобы 5 О 5 20 25 30 За 40 45 50 55 60 65 отношение от перзого до последнего составляло 50; 30: 20.Предлагаемый способ осуществляют в представ;анной установке следующим образом.Нагретая заготовка 1 поступает в устройство 2 для удаления окалины. Последнее может производить механическое дробление окалины с подачей воды под давлениемЗаготовка 1 поступает в устройтсво 3 для ковки, получая шсстнадцатигранный профиль,и вытякку.Вытянутый стержень без промежуточного нагрева поступает в прокатное устройство, где принимает форму поперечного сечения в виде крута.В случае необходимости нанесения на стержень какого-либо профиля, например резьбы, последняя по ходу пары валков может быть выполнена с соответственно спрофигИрованным,калибром,Пример осуществления способа.При использовании непрерывной ковки можно изготовлять прокатный круглый материал с особенно узкими допусками благодаря тому, что металл при том же самом нагреве вытягивается в стержень, поперечное сечение которого представляет собой прагвильный шестнадцатиугольник или правильной двенадцати- или восьмиутольник, и что кованый стержень прокатывается с той же подачей, после этого калибруясь в кру глый материал. При этом начальная температура при ковке должна выбираться настолько низкой, чтобы материал, который куется, при увеличении температуры в начале довальцевания находился,в области температуры горячей прокатки. Этим способом изготовляются стеркни, диаметр которых может достигать от 8 до 200 м. Довальцевание производится преимущественно валками, приводимыми в движение от гидравлики. При малых размерах, преимущественно от 30 мм и ниже, рекомендуется давать валкам опережение от 1 до 1,5% по сравнению с выходной скоростью из ковочной машины, Это имеет значение для качества в том случае, если материал, подлежащиЙ кавке, непосредственно перед этим тщательно очищается от окалины. С этой целью особенно подходит механизированное дробление окалины с подачей напорной воды. Скорость подающего механизма определяется производительностью ковочной машины. Она составляет в настоящее время у современных ковочных машигн около 16 - 25 л/лин.Какдый молот ковочного устройсгва снзб кен седлом, чтобы можно было производить ковку шестнадцатигранных тьржней с одинаковых сторон. Квадратны Стержень с боковой длиной от 80 лм и состоящий из стали согласно ЧЯ-чормали ЯЛЕ 4340 с 40 С; 72 Мп; 28 Я; 1,82 %; 90 Сг;28 Мо после нагрева на 1060 С куется вшестналцатигранный стержень с лиагональной длиной от 51,4 ял, а затем прокатывается непосредсгвенно в зоне прокаткив круглый стеряень с диаметром 48 ллю.Расстояние между концом и началомпоковки составляет 500 лл, Процесс ковкии процесс прокатки проводят одчовременчодо тех пор, пока передний конец стержнявойдет между валками 4.10Температура стержня, выходящего изковки, 1090 С, после прокатки температуракруглого стержня составляет 1060 С. Допуск круглого стержня составляет + 0,1 л,.Выходная скорость из поковки составляет 1524 м/,яик.Изобретение обеспечивает быстрое иточное приспособление к различным свойствам материалов, подлежащих горячей ле.формации, в частности при частом измене 20нии таих качеств, как размеры. Оно поз.воляет обеспечить точное выдерживаниеравномерной и необходимой температурыдеформации и пригодно для материалов сособенно высоким сопротивлением деформации при горячем леформировании,Комбинированные процессы ковки ипрокатки гарантируют олновременно лучшую плотность в ядре стального стержня,оптимальное качество поверхности и, преяде,всего, точность размеров, которые до сихпор не могли быть достигнуты другими способами горячей деформации.Поверхность получается очень хорошая,точность размеров равна или приблизительно равна точиости чистой стали или значительно выше, чем точчость прокатанной спослсдукицей горячей алпбровкой стали.Вторичное образование окалины очень незначитсльное вследствие короткой операции 40деформации.Действие шестнадцатигранника на кругдает в итоге хорошее разделение материала и отличное заполнение калибра.Потребность в необходимой площади 45незначительна.Капиталовложения несравненно меньше,чем капиталовложения средств, находящихся в сравнении. Оно уже при незначительном количестве производства достаточно 50 полностью использовано. прп дальнейшей потребности производственная моцность легко и постепенно расширяется путем добавления аналогичных устройств.Формула изобретения1. Способ изготовления длпнномерных изделий типа прутков пз металлических материалов, преимущественно из материалов с высоким сопротивлением леформации, термических сталей и сплавов, при котором нагретую заготовку подвергают ковке, а затем прокатывают, о т л и ч а ю ш и й с я тем, что, с целью повышения точности размеров получаемых изделий, в процессе коькп промежуточной заготовке придают форму шестнадцатигранника в поперечном сечонпи, причем прокатку ведут с одного нагрева с ковкой и одновременно с послелнсй с обжаткем от 2 ло 8",о до получения конечной формы изделия.2. Установка для осуществления способа по п. 1, содержащая прокатное устройство, выполненное в виде по меньшей мере трех размещенных последовательно пар прпволных валков. образующих соосные калибры, о т л и ч а ю щ а я с я тем, что она снабжена установленным перел прокатным устройством, устройством лля ковки, выполненным и виде расположенных по окргжностп восьми бойков, имеющих селлообразные рабочие поверхности, образующие калибр, соосный калибрам прокатного устройства. при этом по меньшей мере первая и последняя пары валков прокатного устройства снабжены индивидуальными приводами.Источники информации, прпнятыс вовнимание при экспертизе:1. Бахтинов Б. П., Штернов М. М. Калибровка прокатных валков. М., 1953, с. 410 - 413.2. Авторское свидетельство СССР М 200400, кл. В 21 3 7/16, 1967.3, Колли Дж. Смител, Вольфрам, М., 1958, с. 158 - 159.4. Трофимов И. Д. и др. Ковочные вальцы. М., 1967, с. 53, 54., Ф 1)каз 757/954 Изд431О Поиск Государственного комитета СССР113035, Москва, Ж, Раугп Тираж 1035делам изобретенннаб., д, 4/5 Подписное открытий Тип. Харьк. фил. пред. Патент Составитель Ю, ЕркинРедактор Н. Сухансва Техрсд А, Камышникова 1(оррсктор С, Файн

СмотретьЗаявка

2052773, 26.07.1974

Иноетранцы Хейнц Кох, и Бруно Краловец, Иностранные фирмы «Фридрих Крупп Хюттенверке АГ», и «ГФМ Гезельшафт фюр Фертигунгстехник унд Машиненбау А Г»

ХЕЙНЦ КОХ, БРУНО КРАЛОВЕЦ

МПК / Метки

МПК: B21C 37/04

Метки: длинномерных, прутков, типа

Опубликовано: 30.08.1979

Код ссылки

<a href="https://patents.su/4-683606-sposob-izgotovleniya-dlinnomernykh-izdelijj-tipa-prutkov-i-ustanovka-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления длинномерных изделий типа прутков и установка для его осуществления</a>

Предыдущий патент: Катализатор для окисления метакролеина в метакриловую кислоту

Следующий патент: Устройство для зачистки наружной поверхности проволоки, подлежащей плакированию

Случайный патент: 282516