Способ изготовления форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

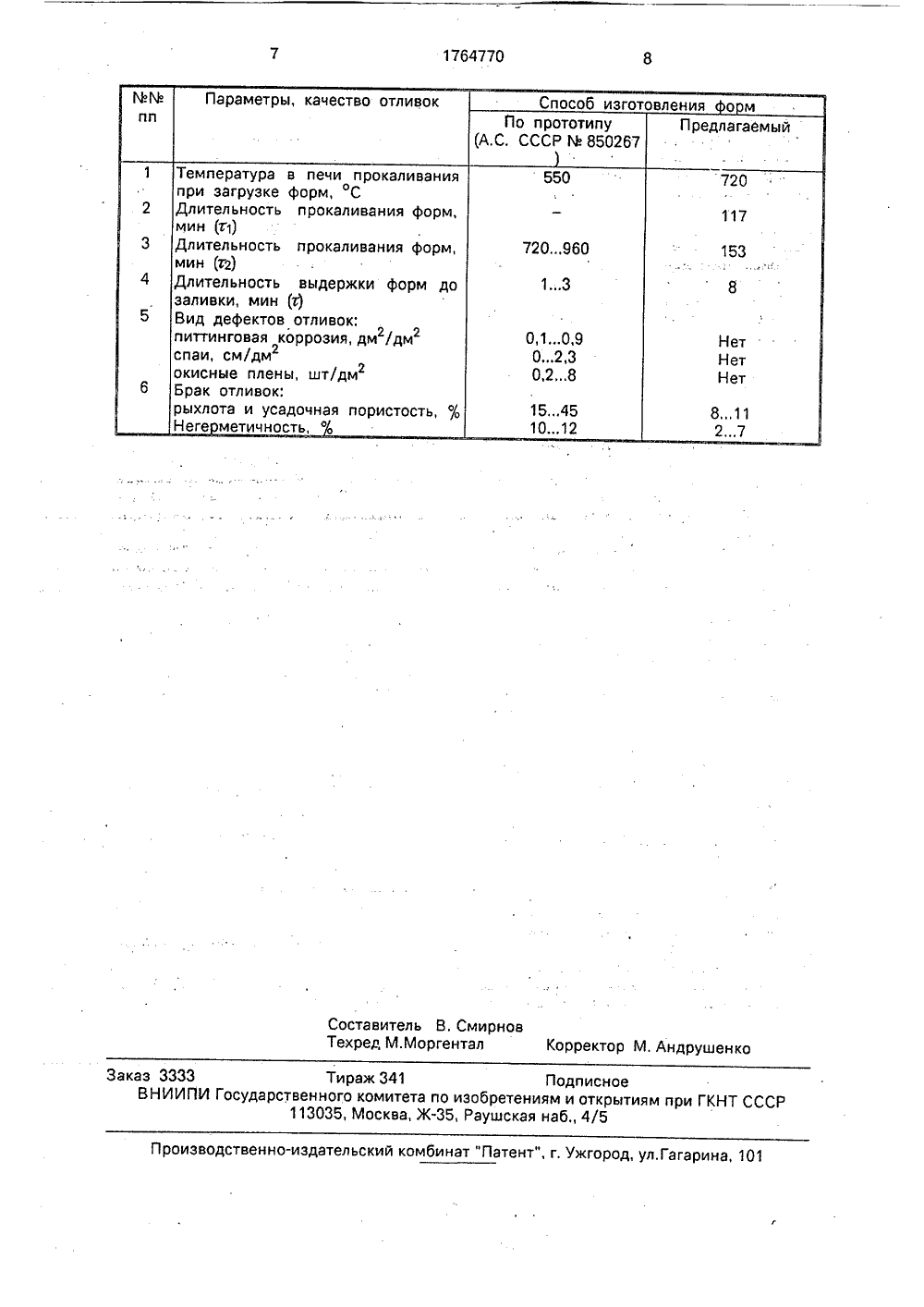

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 9) (11) й 1)5 В 22 С 9/04 ЕТЕН ДЕТЕЛ ЬСТВ К АВТОРСКОМУ л, %36 ров ски таллургический в, С.И,мирнорьошкарж и М.: Маш р, Производство остроение, 1979 тия производства оделям. Материа- , 1975, с. 125.ТУ 2-057-226-89. вия ТУ 2-057 ивы разви вляемым м .: МДНТП е условия ие усло во ССС видетель 22 С 9/О ОСУДАРСТВЕННЫЙ КОМИТЕТО ИЗОБРЕТЕНИЯМ И ОТКРЫТИРИ ГКНТ СССР ОПИСАНИЕ И(56) Книга И, Дточных отливок.с, 92-93.Перспектлитья по выплалы семинара. МТехническиТехническ0225060-327-90Авторское сМ 850267, кл, В Изобретение относится к литейномупроизводству и может быть использованодля изготовления керамических форм изкристаллического кварца, получаемьг повыплавляемым или выжигаемым моделям.Известен способ изготовления форм,включающий нанесение огнеупорного покрытия на выплавл 1 емую модель, сушку покрытия, удаление модели и прокаливаниеформ в окислительной атмосфере перед заливкой их металлом,Однако наличие окислительной атмосферы при литье сплавов с легкоокисляющимися химическими элементами прйводйт квозникновению в отливках спаев, окисныхплен, пригара, питтинговой коррозии, чтопонижает прочность и герметичность отли(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ(57) Использование: изобретение относится к литейному производству, в частности к процессу изготовления литейных форм из кристаллического кварца, и может быть использовано при прокалке форм, изготовленных по выплавляемым моделям. Сущность изобретения: оболочки форм после выплавки из них моделей и установки в герметизированную опоку загружают в печь, где прокаливают их в два этапа; на первом этапе температуру и время прокаливания определяют по соответствующим формулам, а на втором этапе - время прокаливания при 950-1000 С также определяют по расчетной формуле. Двухэтапный способ прокаливания позволяет сократить цикл изготовлеия форм и повысить качество отливок. 1 табл,вок. Отливки из сплавов на основе железа имеют обезуглероженный и обедненный легирующими элементами поверхностный слой глубиной до 1 мм, Этот слой образуется врезультата взаймодействия между углеродом и легирующимй элементами сплава (Сг, Т, А 1, Мп и т. и,) и кислородом окружающей среды, диффундирующим через поры керамической формы, У таких отливок низкая чистота поверхности, коррозионная стойкость, низкая обрабатываемость и повышенная склонность к образованию трещин. В известном способе керамические формы за время от выгрузки из печи прокаливаниядо"заливки быстро и неравномерно охлаждаются, теряя температуру со скоростью 160250 С/мин в первые две минутыпосле выгрузки из печи. Такое интенсивное снижение температуры керамической формы вызвано с одной стороны ее небольшой массой и теплоемкостью, с другой стороны значительным температурным градиентом между поверхностью формы и окружающей средой, Неравномерное и быстрое понижение начальной температуры формы приводит к неуправляемости процессами формирования отливки, непредсказуемости развития усадочных дефектов, спаев, недоливов, что особенно отчетливо видно на отливках с протяженными стенками с толщиной менее 8 мм. Низкий коэффициент теплопроводности материала формы и наличие полиморфных превращений у кристаллического кварца при длительной выдержке формы до заливки вне печи прокаливания приводят к большим перепадам температур по толщине стенки формы и вместе с тем к образованию трещин в форме, ее разупрочнению и разрушению. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления форм, включающий нанесение огнеупорного покрытия на выплавляемую модель, сушку покрытия, удаление модели и прокаливание формы в герметизирован ной опоке.Недостатком известного способа является невозможность сокращения длительности прокаливания форм на основе кристаллического кварца поскольку он не обеспечивает оптимальной скорости нагрева формы 160.170 С/час при температуре полиморфного превращения Р -кварца в й -кварц. При скорости нагрева формы более 160170 С/час в интервале температур 500600 С в стенках формы возникают недопустимо высокие термические напряжения, приводящие к растрескиванию внутреннего слоя или разрушению формы. При скоростях нагрева формы менее 160170 С увеличивается длительность прокаливания формы. Кроме этого, известный способ не обеспечИвает сохранения начальной температуры формы от выгрузки из печи прокаливания до заливки, Это приводит к неуправляемости процессами формирования отливки, развитию усадочных дефектов, спаев, недоливов и, как следствие, снижению прочности и герметичности литья. Прокаливание керамических форм в опорном наполнителе по известному способу увеличивает длительность прокаливания до 1624 часов за счет большой массы опорного наполнителя и его теплоемкости. 5 10 15 20 25 30 35 40 45 50 55 Целью изобретения является сокращение цикла изготовления форм за счет уменьшения времени их прокаливания,Указанная цель достигается тем, что дляизготовления форм, преимущественно изкристаллического кварца, наносят огнеупорное покрытие на выплавляемую модель, сушат покрытие, удаляют модель изоболочки формы и прокаливают при9501000 С в герметизированной опоке,причем прокалку ведут в два этапа: на первом - прокаливайие проводят при температуре загрузки формы, которую определяютпо формуле:Т=573+а тпри этом время прокаливания определяютпо формуле:71=3,34 Р - 1,25 т" -27,57 +175,а на втором - продолжительность прокаливания при 950.1000 С определяют по формуле:т 2 =1,25 7 +95,где Т - температура прокаливания форм напервом этапе, С;т - время выдержки форм от выгрузкииз печи до заливки, мин.;т 1 - время первого этапа прокаливания, мин.;х 2- время второго этапа прокаливания, мин:;п - поправочный коэффициент(а=10 - 25),С/мин.При прокаливании керамической формы герметизированная опока является экраном между формой и печью. Наличиеэкрана в этом случае уменьшает удельныйтепловой поток в два раза, а скорость нагрева керамической формы зависит оттеплофизических характеристик материала опоки.Первый этап прокаливания формы при температуре Т в течение времени т обеспечивает нагрев при температурах 500600 Ссо скоростью 160. 170 С, В этом случаеформа не испытывает больших термическихнапряжений, приводящих к растрескиванию внутреннего слоя или разрушению формы, Второй этап прокаливания притемпературе 950,1000 С в течение времени т обеспечивает нагрев формы до температуры печи прокаливания и достаточнуювыдержку формы при этих температурах длянаиболее полного удаления остатков газотворных составляющих модельного состава, стабилизации гаэопроницаемости иминимальной газотворной способностивсей формы.В расчетах Т, х 1, тг участвует величинат - время от выгрузки формы из печи прокаливания до заливки, За время г температура керамической формы остается неизменной, что гарантйрует однородность температурного поля, формы и, следовательно, стабильность и управляемость процессами формирования отливки. Таким образом, наличие отличительных признаков и более высокого результата, чем в прототипе, соответствуют критериям "новизны" и "положительного эффекта".Поиск проведен по известным рубрикам МКИ. Известных решений не обнаружено. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".П р и м е р, Керамические формы на основе кристаллического кварца и раствора гидролизованного этилсиликата ЭТС - 40 (ГОСТ 5.1174 - 71) изготавливают по выплавляемым моделямМатериал модели - масса Р - 3 (ТУ 6 - 02 - 998 - 75). Модели удаляют в воде при температуре 96,98 С, Керамические формы устанавливают в герметизированные опоки из пенодиатомита марки ПК - 400. В пространство между опокой и формой вводят карбюризатор (отходы модельной массы Р - 3), опоки накрывают крышками с отверстиями для литниковой воронки, а литниковые воронки накрывают пенодиатомитовыми колпаками. Все стыки герметизируют песчаными затворами, Заливку форм осуществляют на конвейере, где время от выгрузки форм из печи прокаливания Н - 75 до заливки составляет до 8 минут. Для пенодиатомита величина коэффициента в=18,5. В этом случае первый этап прокаливания проводят при температуре:Т=573+18,5 8=721 С,в течение времени:71=3,438 - 1,258- 27,58+ 175 = =117 мин,Второй этап прокаливания проводят при температуре 9501000 С в течение времени;т 2 =1,258+95=153 мин.После окончания прокаливания формы извлекают из печи прокаливэния и заливают высоколегированной хромоникелевой сталью 08 Х 14 Н 7 МЛ по ГОСТ 2176 - 77. Непосредственно перед заливкой с литниковых воронок форм снимают колпаками, а после заливки их устанавливают на прежнее место.,Качество залитых отливок специальногоназначения массой от 2 до 25 кг с толщинойстенок от 2 до 40 мм оценивали визуально,5 капиллярной дефектоскопией, рентгеноконтролем, Отливки испытывали на герметичность методом "аквариума" придавлении воздуха до 25 МПа и методом обдува воздушно-галиевой смесью при разре 10 жении 10 мм. рт. ст, (0,13 Па).;Полученные результаты сравнивали срезультатами способа, принятого за прототип. Результаты исследований и испытанийпредставлены в таблице.15 Таким образом, получейные результатысвидетельствуют о большей эффективностизаявляемого способа по сравнению с прототипом,Ожидаемый экономический эффект от20 внедрения предлагаемого способа составит470 руб/т,Формула изобретенияСпособ изготовления форм по выплавляемым моделям преимущественно из кри 25 сталлического кварца, включающийнанесение огнеупорного покрытия на выплавляемую модель, сушку покрытия, удаление модели из оболочки формы ипрокаливание формы при 950 - 1000 С в гер 30 метизированной опоке, о т л и ч а ю щ и й с ятем, что, с целью сокращения цикла изготовления форм за счет уменьшения времени ихпрокаливания, прокалку ведут в два этапа:на первом прокаливание проводят при тем 35 пературе загрузки формы, которую определяют по формуле Т=573+гп т, при этомвремя прокаливания определяют по формуле: т 1=3,34 т - 1,25 т" -27,5 т +175 а навтором продолжительность прокаливанияпри 950 - 1000 С определяют по формуле:т =1,25 т+95,где Т - температура прокаливания форм напервом этапе, С;г - время выдержки форм от выгрузкииз печи до заливки, мин.;- время первого этапа прокаливания, мин.;т 2 - время второго этапа прокалива 50 ния мингл - поправочный коэффициент1764770 Способ изготовления о м Параметры, качество отливок По прототипуПредлагаемый пп Температура в печи прокаливанияпри загрузке форм, СДлительность прокаливания форм,мин (Х 1)Длительность прокаливания форм,мин (Х 2)Длительность выдержки форм дозаливки, мин (х)Вид дефектов отливок:питтинговая коррозия, дм /дмспаи, см/дмокисные плены, шт/дмБрак отливок:рыхлота и усадочная пористость, %Неге метичность, ф,550 720 117 2 720960 153 8 0,10,9 02,3 0,28 Нет Нет Нет 1545 1012 8,11 27Составитель В. СмирновТехред М.Моргентал Корректор М. Андрушенко Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 Заказ 3333 Тираж 341 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4817644, 19.02.1990

ДНЕПРОПЕТРОВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ

СМИРНОВ ВАСИЛИЙ МИХАЙЛОВИЧ, РЕПЯХ СЕРГЕЙ ИВАНОВИЧ, СНИСАРЬ ИРИНА ИВАНОВНА

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, моделям, форм

Опубликовано: 30.09.1992

Код ссылки

<a href="https://patents.su/4-1764770-sposob-izgotovleniya-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления форм по выплавляемым моделям</a>

Предыдущий патент: Опока для вакуумной формовки

Следующий патент: Способ удаления легкоплавких моделей из оболочковых форм

Случайный патент: Способ получения низкомолекулярного цис-1, 4-полиизопрена