Способ прокаливания форм, получаемых по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

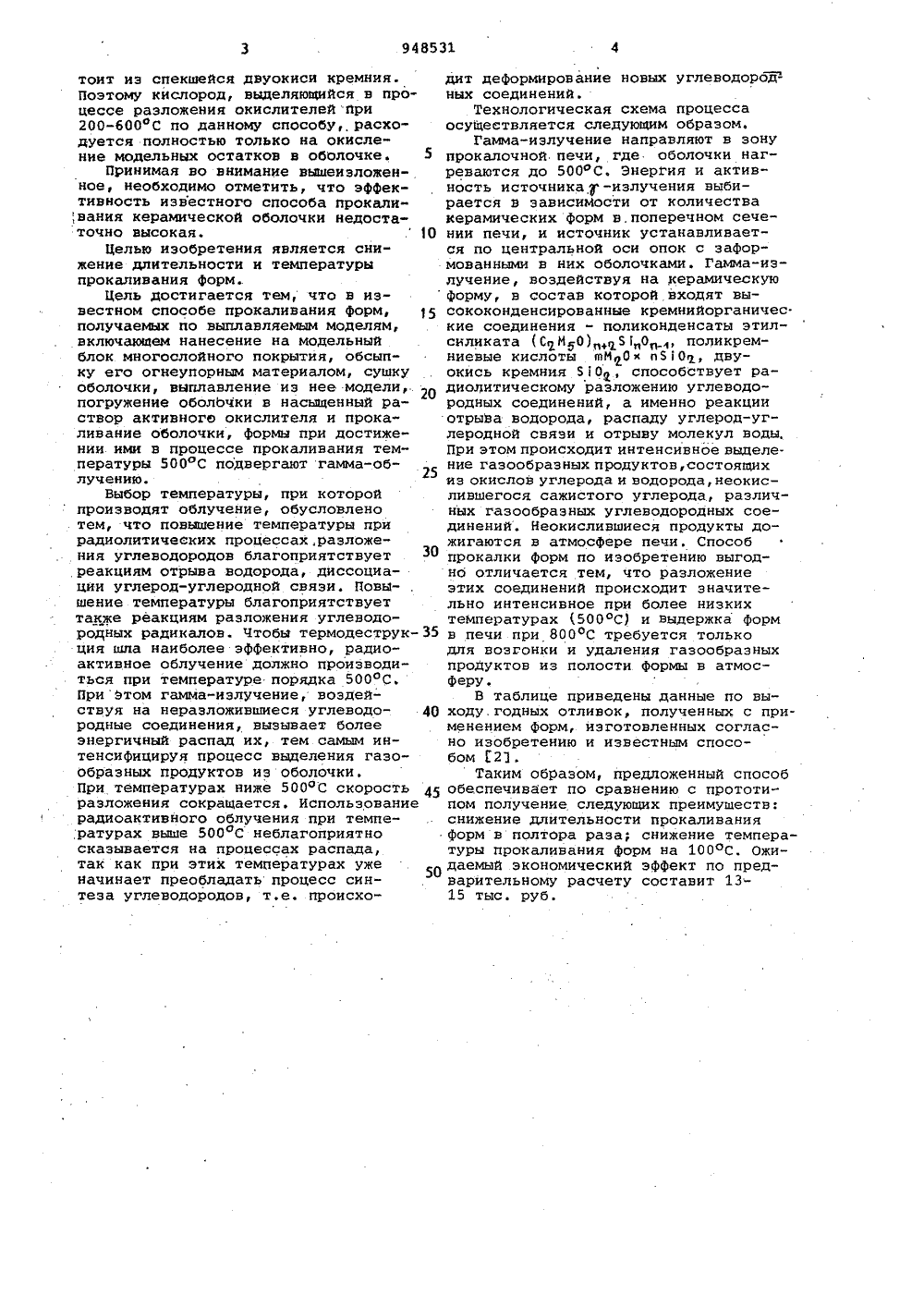

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистическихРеспублик он 948531(22) Заявлено 09. 01. 81 (21) 3232351/22-0211 М. Кл. В 22 С 9/12 с присоединением заявки М Государственный комитет СССР ио делам изобретений и открытий(23) Приоритет Опубликовано 07,08,82, Бюллетень Ко 29 53) УДК 621,744, 58: :66.047(088.8) Дата опубликования описания 07.08. 82(72) Авторы изобретен и В,В. Чихачев, Б.А. Кириевский, С.П. Казачков, А.В. Ботте, Н.В.шипулин и В,П.Марфунин 1)Заявит ульский оружейный завод и Институт проб АН Украинской ССР4) СПОСОБ ПРОКАЛИВАНИЯ ФОРМ, ПОЛУЧАЕМЫХ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМключнойприьолости фор Олочка сос ния их продуктов и После прокаливания Изобретение относится к областилитейного производства, а именно кспособам прокаливания форм, получаемых по выплавляемым моделям.Известны способы прокалки с использованием сыпучего наполнителя, зачаюшиеся в нагреве форм в прокалопечи до 900-1100 оС и выдержке ихэтой температуре в течение длителного времени (до 24 ч) 13,Наиболее близким к предлагаемомуизобретениЮ по технической сущностии достигаемому результату являетсяспособ прокаливания форм, получаемыхпо выплавляемым моделям, включающийсушку формы, из которой предварительно удалена модель и в оболочку которой перед прокаливанием введено кислородсодержащае вещество путем погружения формы в насыщенный растворактивного окислителя, имеющего температуру от 200 до 600 оС, с последующимудалением упомянутого раствора из полости формы и сушки последней Г 23 .К числу недостатков данного способа прежде всего следует отнести неэффективное использование кислорода,выделявШегося в процессе разложенияокислителя (температура разложенияв пределах 200-600 оС), связанное с тем, что он расходуется полностью наокисление модельных остатков, составляющих только 30-40 всех газотворныхвеществ, находящихся в керамическойоболочке. Основную же часть газотворных соединений (60-70 В) составляют продукты гидролиза этилсиликатавходящего в состав керамической обо лочки.Этилсиликатное связующее, полученное гидролизом этилсиликата (представляющего собой смесь высококонденсированных кремнийорганическихсоединений) и последующим смещениемего с огнеупорной составляющей (воснове которой лежит 50), передпрокаливанием состоит из поликонденсатов этилсиликата в (СМ 50)+25 ОЯ ,поликремниевых кислот аИОп 10, двуокиси кремния 502 и остатков модельного состава. Полное удаление всехгазотворных веществ, входящих в сос"тав этилсиликатного связующего по известной технологии, достигается длительной выдержкой при температуресущественно выше 900 С (порядка1100-120.0 оС), что связано с необходимостью разложения этих веществ и ис 948531тоит иэ спекшейся двуокиси кремния. Поэтому кислород, выделяющийся в процессе разложения окислителей при 200-600 фС по данному способу расходуется полностью только на окисление модельных остатков в оболочке.Принимая во внимание вышеизложенное, необходимо отметить, что эффективность известного способа прокали,вания керамической оболочки недостаточно высокаяЦелью изобретения является снижение длительности и температуры прокаливания формЦель достигается тем, что в известном способе прокаливания форм, получаемых по выплавляемым моделям, включающем нанесение на модельный блок многослойного покрытия, обсыпку его огнеупорным материалом, сушку оболочки, выплавление из нее модели, погружение оболЬчки в насыщенный раствор активного окислителя и прокаливание оболочки, Формы при достижении ими в процессе прокаливания температуры 500 С подвергают гамма-облучению.Выбор температуры, при которой производят облучение, обусловлено тем, что повышение температуры при радиолитичеоких процессах,разложения углеводородов благоприятствует реакциям отрыва водорода, диссоциации углерод-углеродной связи. Повышение температуры благоприятствует также реакциям разложения углеводородных радикалов. Чтобы термодеструкция шла наиболее эффективно, радиоактивное облучение должно производиться при температуре порядка 5000 С. При Этом гамма-излучение, воздействуя на неразложившиеся углеводородные соединения, вызывает более энергичный распад их, тем самым интенсифицируя процесс выделения газообразных продуктов из оболочки.При температурах ниже 500 С скорость разложения сокращается. Использование радиоактивного облучения при темпе;ратурах выше 500 С неблагоприятно сказывается на процессах распада, так как при этих температурах уже Начинает преобладать процесс синтеза углеводородов, т,е. происходит деформирование новых углеводородных соединений.Технологическая схема процессаосуществляется следующим образом.Гамма-излучение направляют в зонупрокалочной. печи, где оболочки нагреваются до 500 фС, Энергия и активность источника у -излучения выбирается в зависимости от количествакерамических форм в.поперечном сече О нии печи, и источник устанавливается по центральной оси опон с заформованными в них оболочками. Гамма-излучение, воздействуя на керамическуюФорму, в состав которой входят вы сококонденсированные кремнийорганичес.кие соединения - поликонденсаты этилсиликата (С 1 МО) 1510 поликремниевые кислоты еМО п 510, двуокись кремния 5102, способствует ра О диолитическому разложению углеводородных соединений, а именно реакцииотрыва водорода, распаду углерод-углеродной связи и отрыву молекул воды,При этом происходит интенсивное выделе.ние газообразных продуктов, состоящихиз окислов углерода и водорода, неокислившегося сажистого углерода, различных газообразных углеводородных соединений, Неокислившиеся продукты дожигаются в атмосфере печи. Способпрокалки форм по изобретению выгоднб отличается тем, что разложениеэтих соединений происходит значительно интенсивное при более низкихтемпературах (5000 С) и выдержка форм З 5 в печи при 800 С требуется толькодля возгонки и удаления газообразныхпродуктов из полости Формы в атмосферу.В таблице приведены данные по вы ходу. годных отливок, полученных с применением форм, изготовленных согласно изобретению и известным способом 121.Таким образом, предложенный способ 45 обеспечивает по сравнению с прототипом получение следующих преимушеств:снижение длительности прокаливанияформ вполтора раза; снижение температуры прокаливания форм на 100 оС. ОжиО даемый экономический эффект по предварительному расчету составит 1315 тыс. руб.948531 Выход годного для следующих режимов прокалки, Ъ. Способ прокалки Время прокалки, ч 1 1 1 Температура,цС4,0 3,0 6,0 5,0 Известный по прототипу 98,0 90,0 72,0 77,0 72,0 63,0,87,0 81,0 78,0 96,0 90,0 71,0 950 850700 Предлагаемый 94,0 89,0 63,0 98,0 97,0 80,0 98,0 98,0 84,0 950 850 99,0 98,0 98,0 700 формула изобретения Составитель А. ЩаповРедактор Н. Багирова Техред М.Надь Корректор Н. Король Заказ 6069/9 Тираж 852 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д,4/5филиал ППП "Патент", г.ужгород, ул.Проектная, 4 Спосбб прокаливания форм, получаемых по выплавляемым моделям, включающий нанесение на модельный блок многослойного покрытия, обсыпку его 25 огнеупорным материалом, сушку оболочки, выплавление из нее моделей, погружение оболочки в насыщенный раствор активного окислителя и прокаливание оболочки, о т л и ч а ю щ и:й с я 30 тем, что, с целью снижения длительности и температуры прокаливания форм,последние при достижении ими в про"цессе прокаливания температуры 500 ОСподвергают гамма-облучению. Источники информации принятые во внимание при экспертизе1, Шкленник Я.И. и Озеров В.А.Литье по выплавляемым моделям , Инженерная монография, М., "Машиностроение", 1971,.с. 247-250.2. Авторское свидетельство. СССР М 829316, кл. В 22 С 9/12, 1979 (прототип).

СмотретьЗаявка

3232351, 09.01.1981

ТУЛЬСКИЙ ОРУЖЕЙНЫЙ ЗАВОД, ИНСТИТУТ ПРОБЛЕМ ЛИТЬЯ АН УССР

ЧИХАЧЕВ ВАЛЕРИЙ ВАСИЛЬЕВИЧ, КИРИЕВСКИЙ БОРИС АБРАМОВИЧ, КАЗАЧКОВ СЕРГЕЙ ПЕТРОВИЧ, БОТТЕ АЛЕКСАНДР ВИКТОРОВИЧ, ШИПУЛИН НИКОЛАЙ ВАСИЛЬЕВИЧ, МАРФУНИН ВЯЧЕСЛАВ ПЕТРОВИЧ

МПК / Метки

МПК: B22C 9/12

Метки: выплавляемым, моделям, получаемых, прокаливания, форм

Опубликовано: 07.08.1982

Код ссылки

<a href="https://patents.su/3-948531-sposob-prokalivaniya-form-poluchaemykh-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ прокаливания форм, получаемых по выплавляемым моделям</a>

Предыдущий патент: Способ изготовления оболочковых форм

Следующий патент: Машина для изготовления оболочковых полуформ

Случайный патент: Инсектицидное средство