Способ сушки форм в литье по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

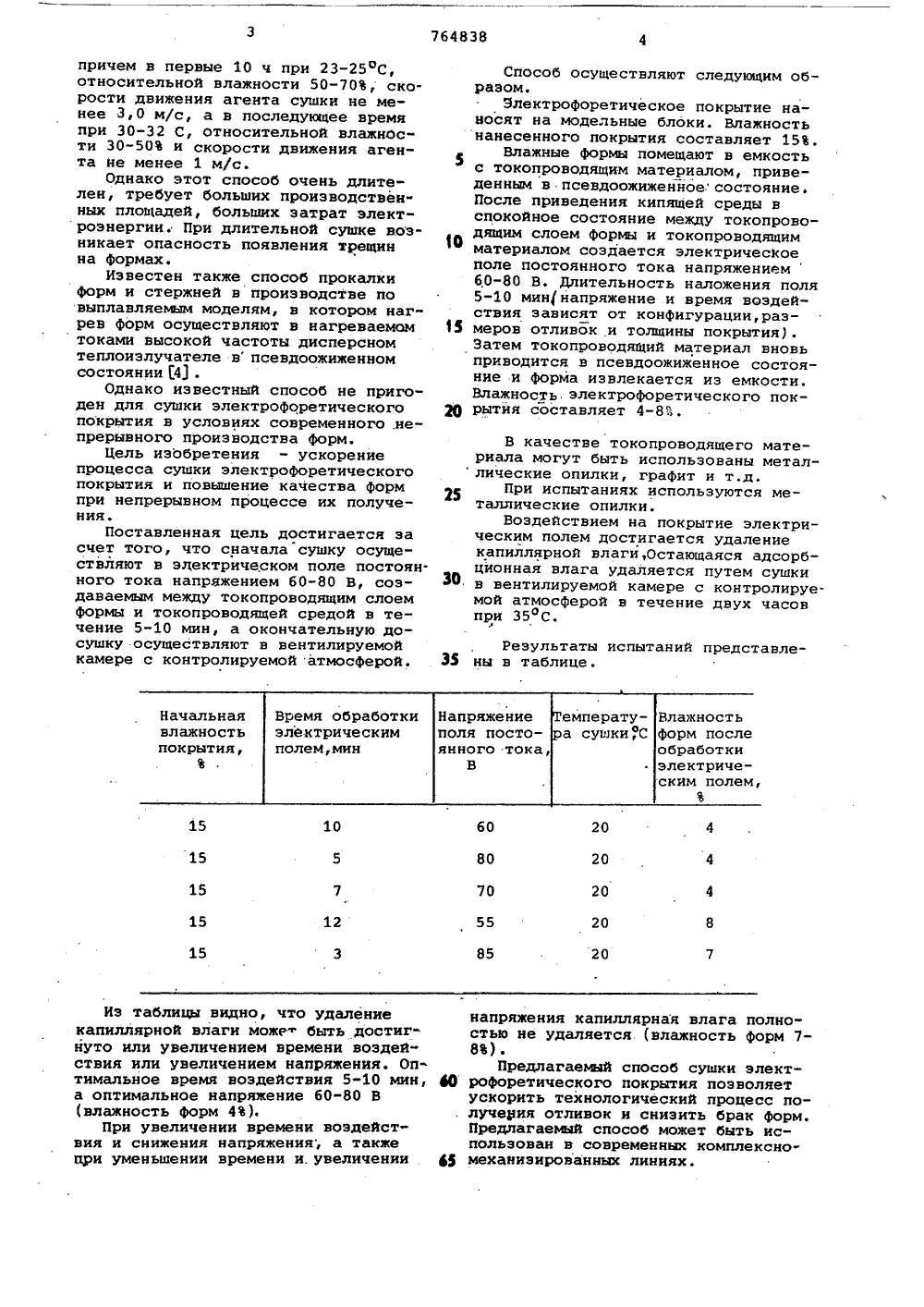

ОПИСАНИЕЯЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз Советских Социалистических Республик(б 1) Дополнительное к авт. свид-ву(22) Заявлено 01,10. 76 (21) 2407594/22-02с присоединением заявки йо(23) ПриоритетОпубликовано 230980 Бюллетень М 35Дата опубликования описания 260980 51)М, Кл,3 В 22 С 9/12 Г 26 В 3/34 Государственный комитет СССР по делам изобретений и открытий(54)СПОСОБ СУШКИ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ Изобретение относится к литейномупроизводству, в частности к способамсушки огнеупорного покрытия в литьепо выплавляемым моделям.В литье по выплавляемым моделямиспользуют различные способы сушки.Известен способ воздушно-аммиачнойсушки 30-40 мин на воздухе,10-20 минво влажных апрах аммиака, 20-30 минвыветривание. Общая продолжительностьсушки каждого слоя покрытия 1-1,5 ч. Известен способ вакуумно-аммиачнойсушки 3-5 мин в вакууме, затем 35 мин во влажных парах аммиака, Общее 15время сушки для каждого покрытия 810 мин 11,Однако такая сушка с применениемаммиака используется только для Форм,полученных на основе этилсиликата, 20так как аммиак является сильным катализатором процесса гидролиза этилсиликата.Известен способ отверждения, вытопки и прокалки керамических форм,в котором Формю, полученные известными в точном литье приемами и имеющие один слой покрытия, помещают вопоку, у которой две стенки выполненыиз токонепроводящего материала, а две 30 другие являются электродами,подключенными к источнику постоянногс тока. Опоки формируют электропроводной наполннтельной смесью. Полярность меняют в течение 1 ч через каждые 5 мин Г 21,Однако известный способ можно использовать только для Форм, полученных на основе этилсиликата.Для электрофоретического покрытия обработка только постоянным электрическим током даже в течение длительного времени не приводит к полному удалению влаги из формы, В результате форма не имеет достаточной прочности для того, чтобы проводить дальнейший процесс вытопки и прокалки, заливка таких форм невозможна. Известный способ не отвечает современным требованиям техники безопасности и промсанитарии, так как при совмещении операций вытопки и прокалки форм происходит большое газоны- деЛение. Причем повторное использование модельного состава в этом случае затруднено, что удорожает себестоимость литья.Известен способ воздушной сушки огнеупорного покрытия в сушильной вентилируемой камере 3). Сушку покрытия осуществляют в течение 21 ч,764838 10 15 20 25ЭО Напряжение поля постоянного токаВ Время обработкиэлектрическимполем,мин емператуа сушкиС Влажность форм после обработки электрическим полем,20 10 60 4 15 20 80 20 70 15 12 20 55 20 85 15 причем в первые 10 ч при 23-25 еС,относительной влажности 50-70, скорости движения агента сушки не менее 3,0 м/с, а в последующее времяпри 30-32 С, относительной влажности 30-50 и скорости движения агента не менее 1 м/с.Однако этот способ очень длителен, требует больших производственных площадей, больших затрат электроэнергии. При длительной сушке возникает опасность появления трещинна формах.Известен также способ прокалкиформ и стержней в производстве повыплавляеьым моделям, в котором нагрев форм осуществляют в нагреваемомтоками высокой частоты дисперсномтеплоизлучателе впсевдоожиженномсостоянии 43Однако известный способ не пригоден для сушки электрофоретическогопокрытия в условиях современного,непрерывного производства форм.Цель изобретения - ускорениепроцесса сушки электрофоретическогопокрытия и повышение качества Формпри непрерывном процессе их получения,Поставленная цель достигается засчет того, что сначала сушку осуществляют в электрическом поле постоянного тока напряжением 60-80 В, создаваемым между токопроводящим слоемФормы и токопроводящей средой в течение 5-10 мин, а окончательную досушку осуществляют в вентилируемойкамере с контролируемой атмосферой. Из таблицы видно, что удаление капиллярной влаги може быть достигнуто или увеличением времени воздействия или увеличением напряжения. Оптимальное время воздействия 5-10 мин, 49 а оптимальное напряжение 60-80 В (влажность форм 4).При увеличении времени воздействия и снижения напряжения; а также при уменьшении времени и. увеличении Способ осуществляют следующим образом,Электрофоретическое покрытие наносят на модельные блоки. Влажность нанесенного покрытия составляет 15.Влажные формы помещают в емкость с токопроводящим материалом, приведенным в псевдоожиженйое.состояние. После приведения кипящей среды в спокойное состояние между токопроводящим слоем формы и токопроводящим материалом создается электрическое поле постоянного тока напряжением60-80 В. Длительность наложения поля 5-10 миннапряжение и время воздействия зависят от конфигурации,размеров отливок и толщины покрытия). Затем токопроводящий материал вновь приводится в псевдоожиженное состояние и форма извлекается из емкости. Влажность, электрофоретического покрытйя составляет 4-8. В качестве токопроводящего материала могут быть использованы металлические опилки, графит и т.д.При испытаниях используются металлические опилки.Воздействием на покрытие электрическим полем достигается удаление капиллярной влаги, Остающаяся адсорбционная влага удаляется путем сушки в вентилируемой камере с контролируе. мой атмосферой в ечение двух часов при 35 С. Результаты испытаний представлены в таблице. напряжения капиллярная влага полностью не удаляется (влажность форм 7- 8).Предлагаемый способ сушки электрофоретического покрытия позволяет ускорить технологический процесс получения отливок и снизить брак форм. Предлагаемый способ может быть использован в современных комплексно- механизированных линиях.764838 формула изобретения Составитель Т. МорозоваРедактор М. Ликович Техред А.Щепанская Корректор С. Шекмар Тираж 9 Подписное ВНИИПИ Государственного комитета СССР по делам иэобоетений и открытий 113035, Москва,. ЖРаушская наб., д. 4/5акаэ илиал ППП Патент , г Ужгород, ул. Проектная,4 Способ сушки форм в литье по выплавляемым моделям, включающий нагрев в электрическом поле в токопроводящей среде в псевдоожиженном состоянии, о т л и ч а ю щ и й с я тем,что, с целью ускорения процесса сушки электрофоретического покрытия и повышения качества форм, электрическое поле постоянного тока напряжением 60-80 В создают между токопроводя- ф щим слоем формы и токопроводящей средой в течение 5-10 мнн , а окончательную досушку осуществляют в вентилируемой камере с контролируемой атмосферой.Источники информации,принятые во внимание при экспертизе1. Литье по выплавляеьым моделям,Под ред. Я, И. Шклинника и В. Н.Озерова. М., 1971, с235-240.2. Авторское свидетельство СССРЧ 244574, В 22 С 9/12, 1965,З.Инструктивные материалы по новойтехнологии изготовления форм для литья по выплавляеиюм моделям. Харьков,1973, с. 36.4. Авторское свидетельство СССРР 223268, В 22 С 9/12, 1966.

СмотретьЗаявка

2407594, 01.10.1976

ПРЕДПРИЯТИЕ ПЯ Р-6500

БУШУЕВ АНАТОЛИЙ НИКОЛАЕВИЧ, ГАРБЕР ИЛЕЛ МОТИЛЕВИЧ, ТИМОФЕЕВ ГЕННАДИЙ ИВАНОВИЧ

МПК / Метки

МПК: B22C 9/12

Метки: выплавляемым, литье, моделям, сушки, форм

Опубликовано: 23.09.1980

Код ссылки

<a href="https://patents.su/3-764838-sposob-sushki-form-v-lite-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ сушки форм в литье по выплавляемым моделям</a>

Предыдущий патент: Способ изготовления стержней из термореактивных смесей

Следующий патент: Способ прокаливания керамических форм

Случайный патент: Генератор случайных импульсов