Способ получения карбоцепных полимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

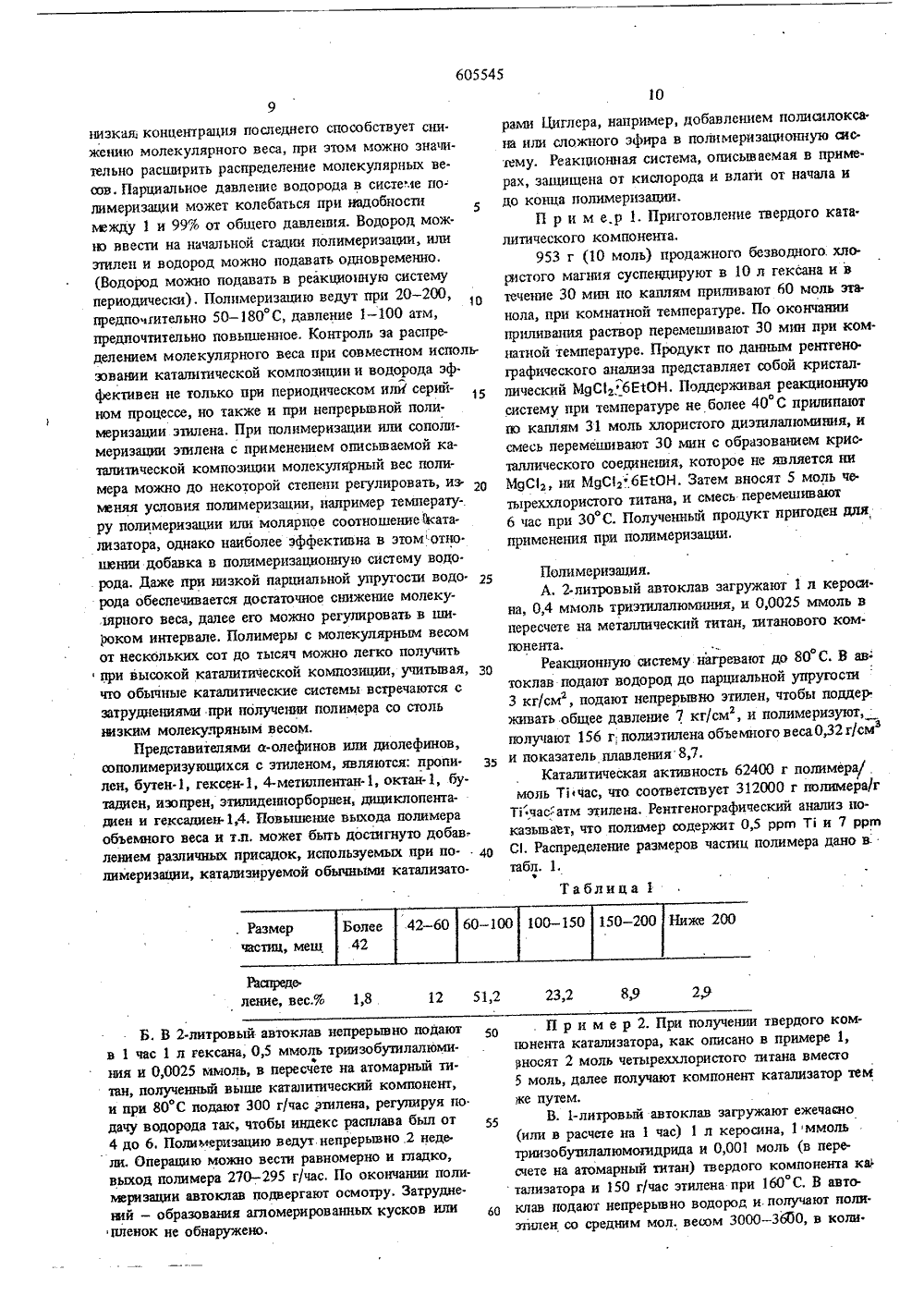

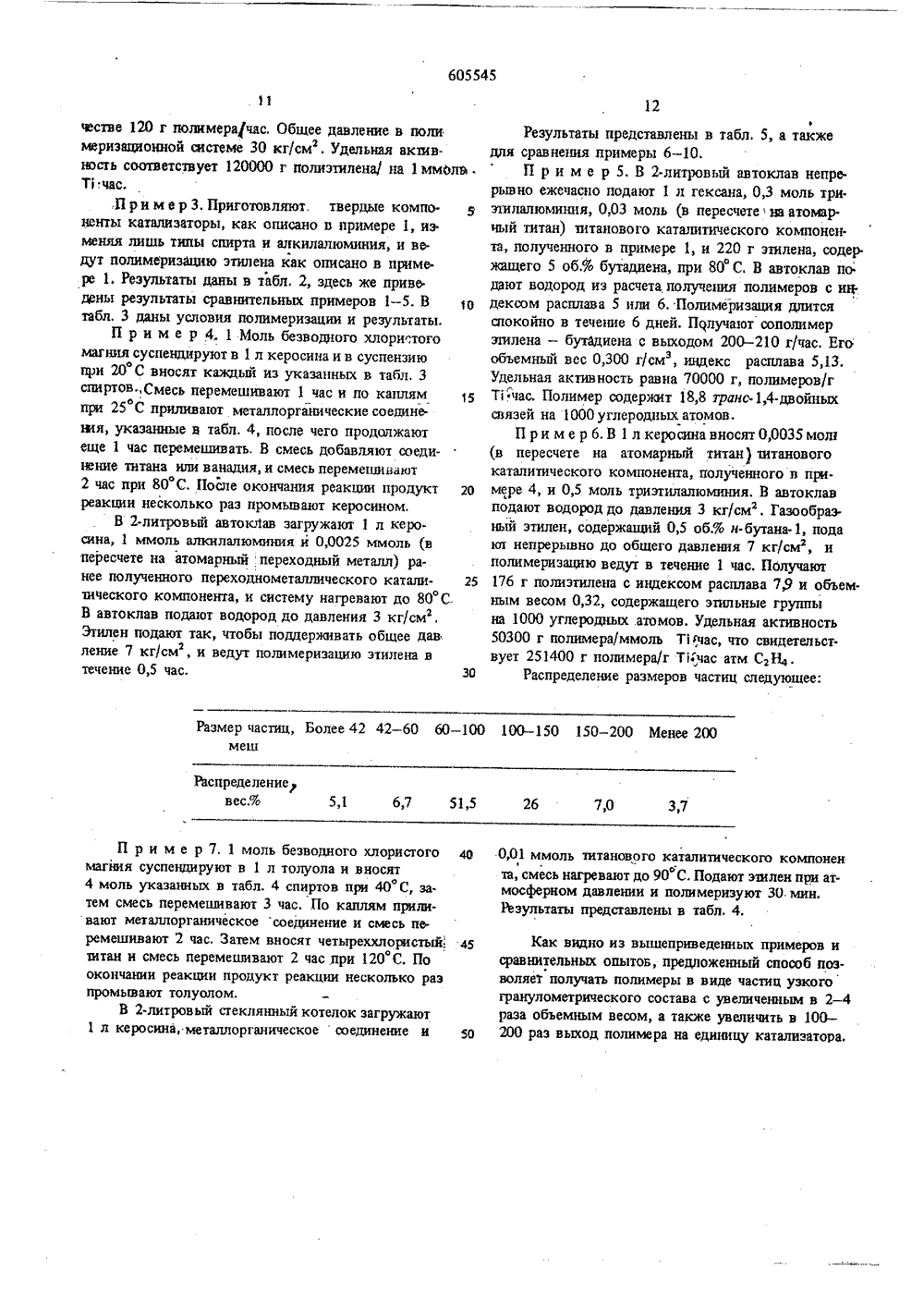

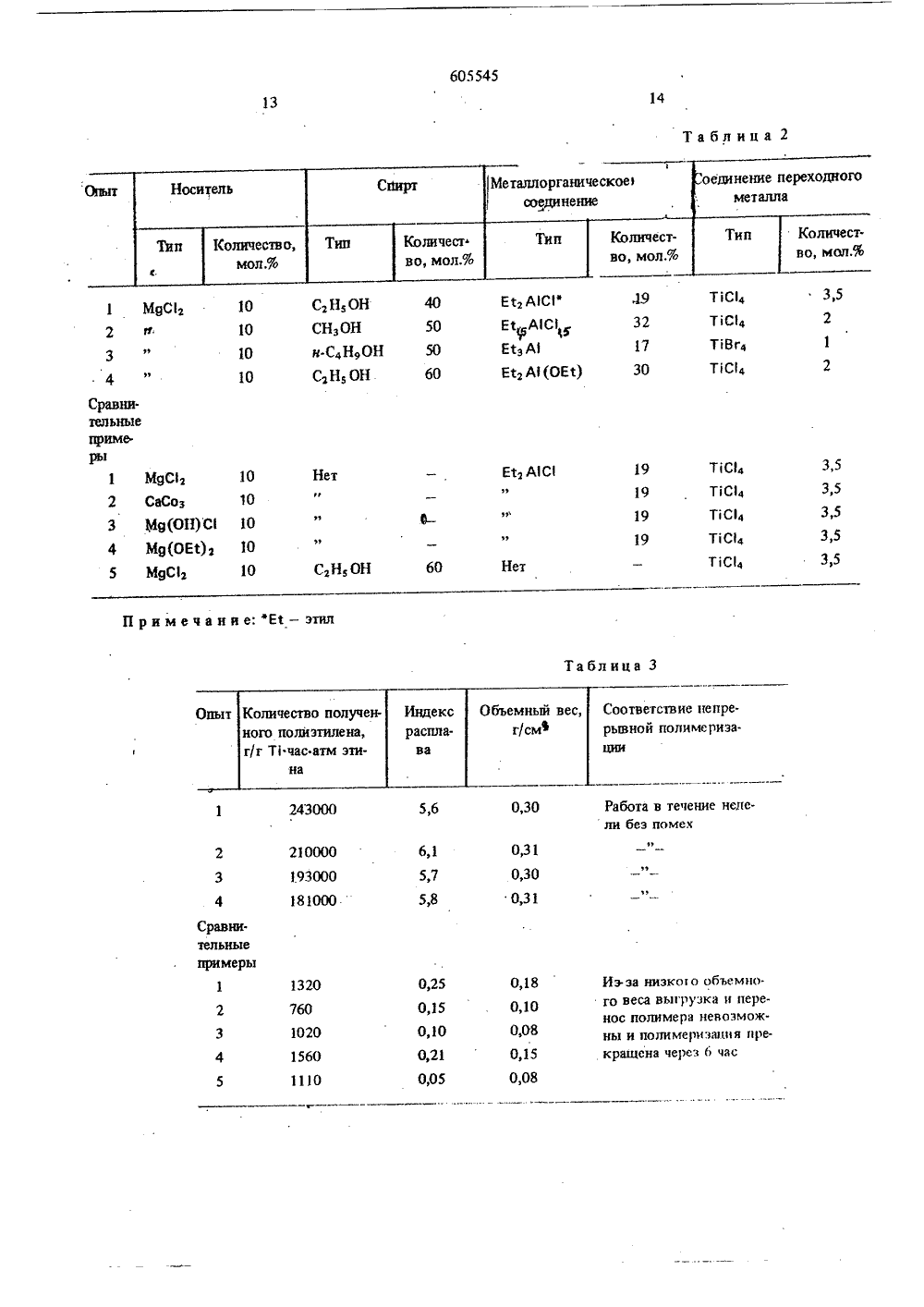

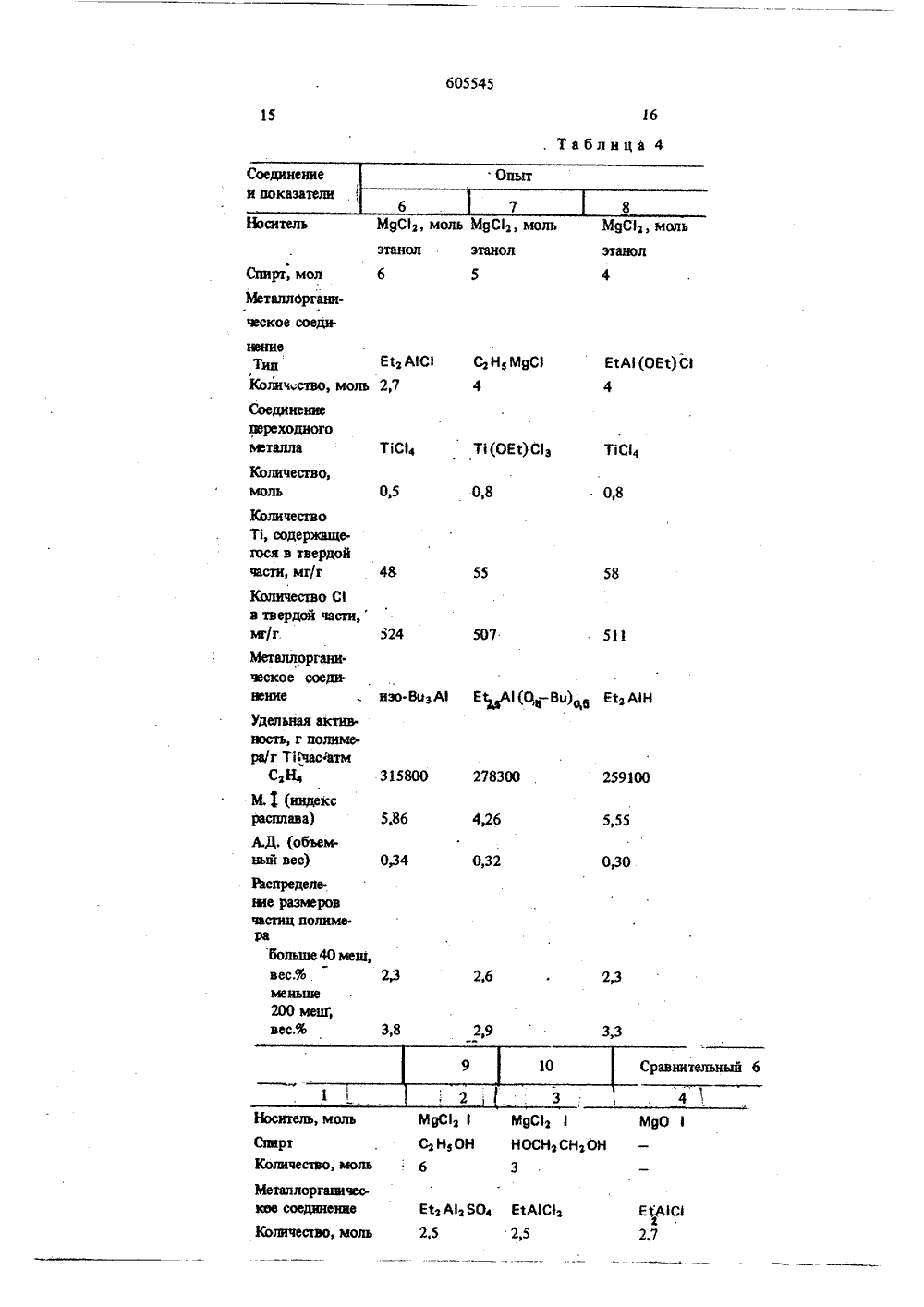

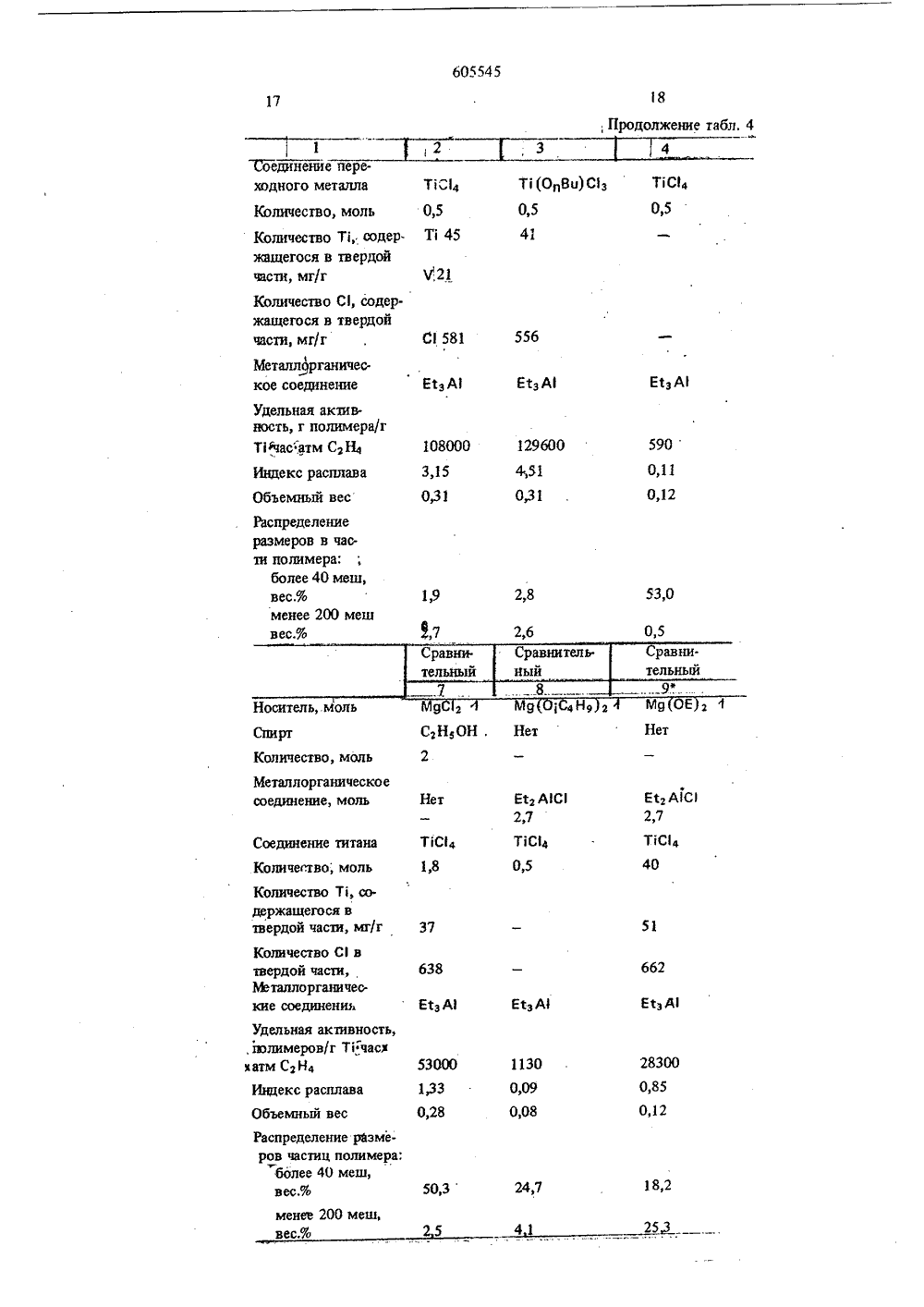

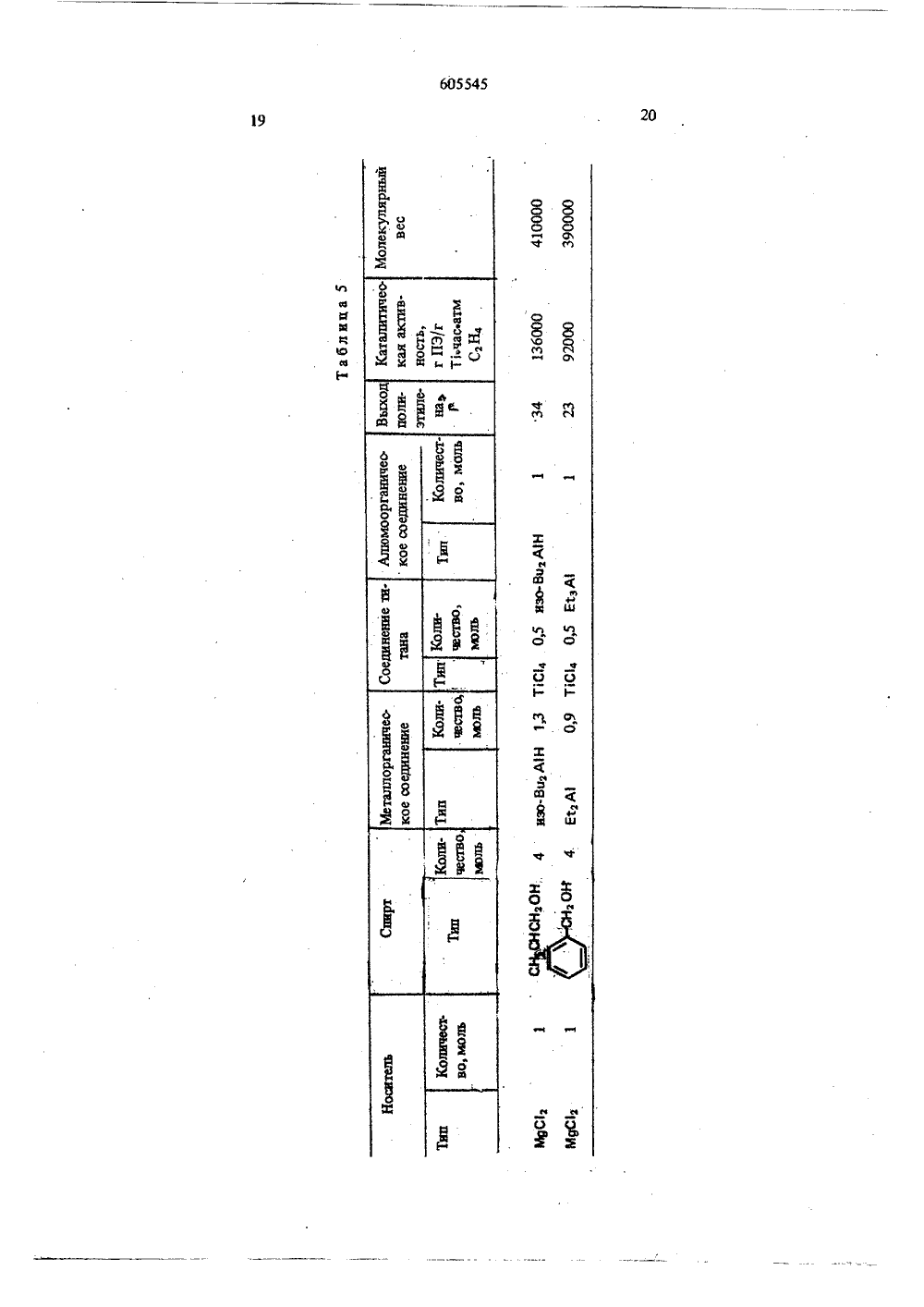

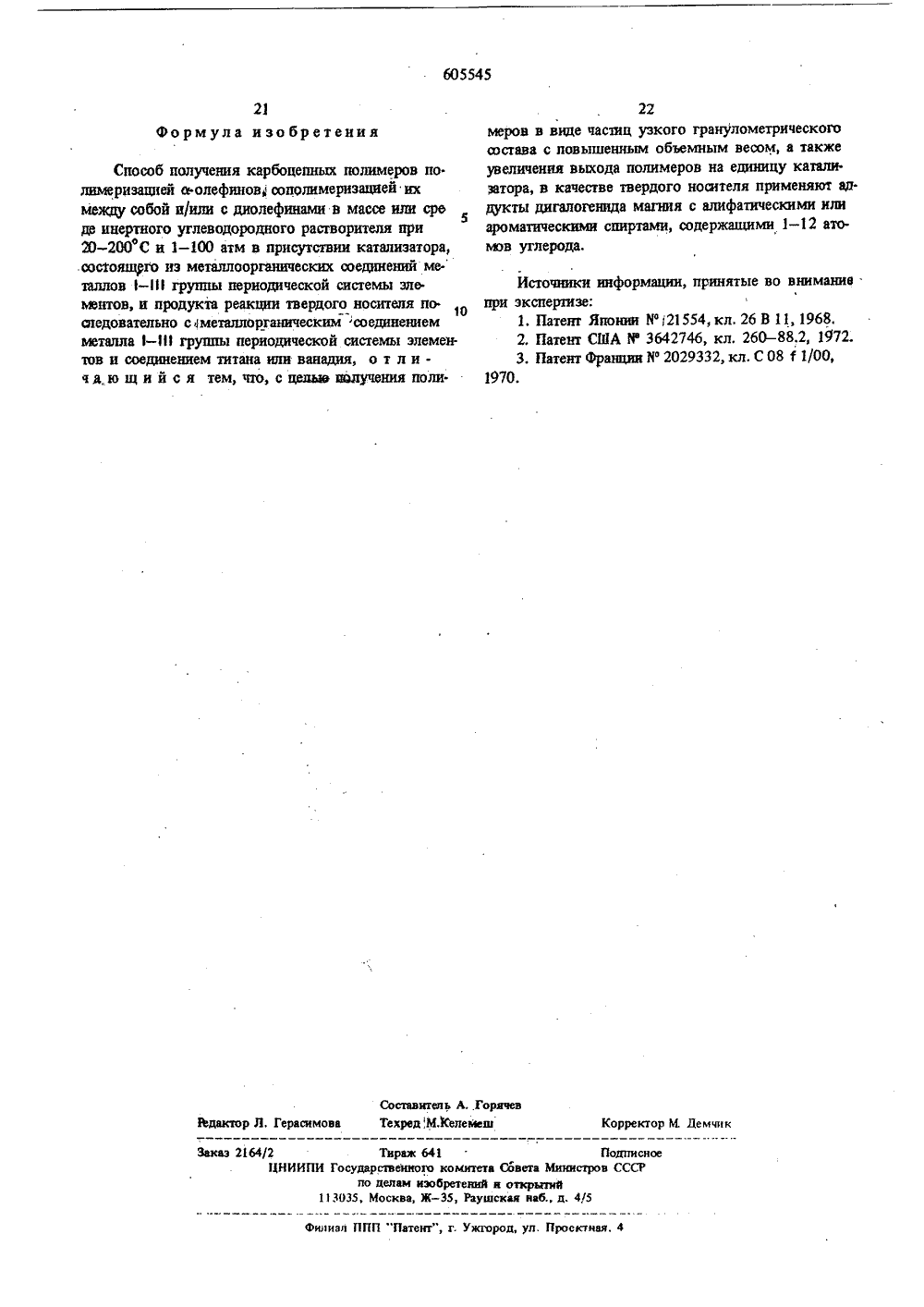

О П И - 6 А Н И Е и 6 о 5545ИЗОБРЕТЕН ИЯ Союз Советских Социалистических Республик.(22) Заявлено 13.09.73 (2 1955/23-05 32) 14.09.733) Япония 23) Приоритет31) 91807/72 ооударстеенный камнт воввта Мнинотров ССС оо делам изобретенийи откретий 3) УДК 678.742.02 (088.8) 678.742- 134 202 (0888) ь, 16 Бюлле(43) Опубликовано 30.04,78, (45) Дата опубликования о 6,04 исания 72) Авторы изобретени нцыФудзи и Масахния) ИностраНорио Каснва, Сабуро ака Иностранная фирмПетрокемикал Инд) СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ П Е- получометричвесомницу,ка с таке в качеств Изобретение относится к технологии получениякарбоцепных полимеров на основе а-олефинов иможет быть использовано в химической и нефтехиьаческой промышленности,Известны способы получения полнолефииов полимериэацией а.олефинов в присутствии катализатора, состоящего из металлорганнческих соединенийметаллов- 1 П группы периодической системы злементов, и продукта реакции четыреххлористого ти.тана с т.окисью алюминия 11 или продукта реак. 10ции соединений переходного металла с дигалогеюдамн двухвалентных металлов, акщвированных электронодонорными соединениями, например спиртами2. Недостатком этих способов является низкаяудельная активность применяемых катализаторов, 15Наиболее близким к описываемому изобрете.вию по техтщческой сущности является способ получения карбоцепных полимеров согласно патенту3, заключающийся в полимернзацни а олефинов,сополимеризации их между собой и/нли с диоле- аофинами в массе или среде инертного утлеводородного растворителя при 20 - 206 С н 1-100 атм вприсутствии катализатора, состоящего из(металлорганическихсоединений металлов- 1 группыпериодической системы элементов, и продукта реак оь цни твердого носителя - соединений двухвалентных металлов, например оксигалогенидов магния, последовательно с металлоорганнческим соединением металла-группыпериодической системы элементов и соединением щтана нли ванадия.Недостатком этого способа является относи. тельно низкий выход полимера на единицу катали затора, что усложняет технологию процесса, так как требуется дополнительная стадия для уделе. няя остатков катализатора нз полимера, Кроме то го, получаемый порошкообразный полимер имеет невысокий объемный вес и широкое гранулометртческое распределение частиц, Это приводит к на липанню мелких частиц полимера на стенки нолнмериэатора и прерыванию процесса для очистки полимери затора.Цель предлагаемого изобретения ение полимеров в виде часщц узкого гранул е кого состава с повышенным объемным, а же повышение выхода полимера на едизатора.Эта цель достигается применениемтвердого носителя для аддуктов днгалогенидов магния с алифатическими или ароматическими спиртами, содержащими 1 - 12 атомов углерода605545 22 Формула изобретения Составитель АГорячев1 вдактор Л, Герасимова Техред ,МдселемешКорректор М. Демчнк Заказ 2164/2 Тираж 641 ПодписноеИНИИПИ Государственного комитета Совета Министров СССРпо делам изобретений и открапий1) 3035, Москва, Ж, Раушскаи наб., д. 4/5 Филиал ППП "Патент", г. Ужгород, ул. Проектная. 4 Способ получения карбоцепных полимеров по лимеризацией а-олефинов сополимеризацней нх между собой и/или с диолефинами в массе или сре де инертного углеводородного растворителя при 20-200 еС и 1 - 100 атм в присутствии катализатора, состоящего из металлоорганических соединений ме- таллов 1-П группы периодической системы эле. ментов, и продукта реакции твердого носителя по следовательно сметаллорганическим соединением металла 1-П 1 группь 1 периодической системы элементов и соединением титана или ванадия, о т л ич.а, ю щ и й с я тем, что, с делив юлучения поли. меров в виде часжц узкого гранулометрического состава с повышенным объемным весом, а также увеличения выхода полимеров на единицу катали. Затора, в качестве твердого носителя применяют ап. дукты дигалогенида магния с алифатическими или ароматическими спиртами, содержащими 1 - 12 атомов углерода. Источники информации, принятые во вниманиепри экспертизе:1. Патент Японии У 21554, кл. 26 В 11, 1968,2. Патент Сй 1 А У 3642746, кл, 260 - 88,2, 1972.3, Патент Франции ле 2029332, кл. С 08 1 1/00,1970,зПредложенньгй способ позволяет получать по лимеры с распределением молекулярных весов в широком интервале, пригодные для формования выдуванием, а также полимеры с распределением молекулярных весов в узком интервале. Кроме того, способ обладает следующими преимущества. 1. Так как выход полимера на единицу ката лиэатора очень высок, то.полностью отпадает необходимость в удалении остатков катализатора из образовавшегося полимера.2. Полимеры с соответствующим размером частиц, распределением размеров частиц в узком интервале и высоким объемным весом можно по. лучить с хорошей воспроизводимостью почти без образования полимера в виде крупных или очень мелких частиц. Таким образом, можно вести про. цесс полимериэации непрерывно в течение очень длительного периода времени. О 203. Так как молекулярный вес полимера можно эффективно регулировать даже при низкомпарциальном давлении водорода, используемого вкачестве передатчика цепи, то можно легко получить полиэтиленовый воск, представляющий собойполимер с низким молекулярным весом, или полимеры со сравнительно низким молекулярнымвесом., пригодные для высокоскоростного формо.вания методом литья под давлением.4. Сополимеризацию этилена, в. особенностис диолефином, например бутадиеномможно осу.ществить при очень высокой каталитической активности и можно легко получить полимеры с большим числом двойных связей в молекуле, Эти высо.коненасыщенные полимеры являются ценнымь продук,:Ззтом, так как их можно легко модифицировать пу.тем прививки или других реакций,5. Твердый каталитический компонент продукт реакщш спиртового аддукта дигалогенидамагния с металлорганическихсоединением метал 40ла- 1 П группы и соединением титана или ватыдия) можно приготовить легко,В то время как известные катализаторы имеют одно или некоторые из преимуществ, каэалитическая композиция по предлагаемому способу 45обладает всеми преимуществами в совокупности,Количество вносимого катализатора можнозначительно сократить в связи с цреимуществом1, т,е. высокой каталитнческой активностью. Првэтом образующийся полимер содержит очень небольшое количество титана или галогена, которыйможет ухудшить окраску полимера, или засорение, или коррозию формовочной машины, УдалеЪием катализатора из полимера можно пренебречь, без дальнейших затруднений, что приведет к рез- я 5кому снижению стоимости нроиэводства,Преимущество 2 объясняется тем, что припомощи патентуемого катализатора можно полу чить полимеры с высоким объемным весом и однородного распределения размеров частиц или рав 60номерной гранулометрии. При известных способах полимер склонен прилипать к стенкам полимериэа., цпонного аппарата, и грубые (крупные) часпщы образовавшегося полимера оседают в трубопф 6 во дах аппарата, затрудняя выгрузку взвеси полиме. ра. Это самое большое затруднение при непрерыв. ной полимеризыпи. При подобном положении воэ никают нежелательные аварийные случаи, например невозможность однородного перемешивания в по. лимериэационном аппарате, илл плавление полимера в результате вьщеления тепла и в конечном счете неизбежность приостановки полнмеризаэ;ии, Такие затруднения отсутствуют в известном спасо. бе.Что касается примущества 3, то описывае. мый способ позволяет легко получать полимеры заданного низкого мол. веса, используя очень не. большое количество (при низком парциальном дале. нии) водорода и неболыпое количество катализатора. Патентуемый катализатор обладает свойством индуцировать эффективную, добавку водорода в полимер и, кроме того, позволяет при подборе/ парциального давления водорода легко регулиро. вать молекулярный вес в широком интервале. При известных катализаторах необходимо иметь значи. тельно повышенное парциальное давление водорода, если хотят получить полимер с достаточно низким мол, весом, а для последующего снижения активности полимеризации нет иного пути, как увеличить количество катализатора, Кроме того, молекулярный вес можно регулировать водородом лишь в узком интервале. Примером преимущества 4 является то, что при помощи патентуемого катализатора можно по лучить с хорошими выходами высоконенасьцценный полиэтилен, содержащий большое количество диолефина, например бутаднена. Так, можно легко получить полиэтилен, содержащий 20 двойных свя зей на 100 углеродных атомов. Многие известные катализаторы Циглера не проявляют высокой акщвности в системе, в которой соприсутствует део. лефин, и деолефин можно включить в сополимер лишь в незначительном количестве.Что касается преимущества 5, то оно заклн чается в том, что приготовление твердого каталитического компенсатора значительно упрощается по сравнению с известными способами. При известных способах получения катализатора сущест. венными операциями являются разделение, промывка н сушка тонкоизмельченного соединения, для чего требуется время при большой потере конечно. го продукта, При обычных способах количество соединения переходного металла, необходимого для приготовления компонента, но не отлагающегося на подложке, велико по сравнению с количеством соединения. отлагающегося на подложке и нсполь зуемого в качестве компонента катализатора. Такое соединение переходного металла необходимо уда. лять, например, промьвкой. Употребляемое в избытке соединение переходного металла содержит образующиеся в процессе получении компонентапобочные продукты и включает также используемйй для промывки инертный растворитель,При получении компонета катализатора по описьваемому способу разделение, промывка, суш. ка продукта реакции не имеют значения, по значительно упрощает аппаратуру и процесс при зна. чителыом сокрашении времени, необходимом для получения компонента катализатора. Можно устроить сложные и дорогостоящие операции - сброс или регенерацию побочных продуктов.10Ь используемом в соответствии с изобретевием твердом носителе спирт координирован с дига. логенидом магния, предпочтительно хлористым магнием (т.е, соединен координационной:связью с хлористым магнием). Свойства образовавшегося катализатора могут несколько различаться в зависимоси от тина и количества спирта. Как правило, рекомендуется вносить 0,1 - 10 моль спирта иа 1 моль дигалогенида магния, Для получения титанового каталитического компонента, образующего высоко активную каталитическую систему и позволяющего пренебречь обработкой остатка катализатг 1 га после полимеризации, спирт вносят нредпочтительно в количестве 4, предпочтительное 6 моль на 1 моль дигалогенида магния, 25Обычно дигалогенид магния используют безводный (не исключает применения соединений ка. тегории ч,р., выпускаемых в продажу под маркой "безводных" и содержащих очень небольшое ко. ричество влаги), 30 При слишком небольшом количестве спиртаполимеризационная активность катализатора наединицу количества атомов титана или ванадияоказывается низкой и образующийся при этомкатализатор дает полимеры с крупными или оченьмелкими часпщами при неоднородном распределении размеров частиц, В результате предварительнойобработки спиртом частиць дигалогенида магниястановятся более тоикоизмельченными, чем до об-работки, и ИК-спектр поглощения и рентгеноскопический анализ продукта показывают, что он конверсирован в аддукт дигалогенида магния и спир.та, Реакция носителя-дигалогенида со спиртомообычно идет при температуре от - 10 до +200 С, 45Реакция протекает удовлетворительно при комнат.ной температуре, чаще ее ведут при 0-100, предпочтительно 10 - 60 С. Реаквя обычно длится от10 мин до 2 час. Целесообразно вести реакцию безводы и молекулярного кислорода, в атмосфереазота. в инертной органической среде. Подобнойсредой может служить, например, гексан, гептан,керосин, бензол, ксилол и фторбензол.Адцукты спирта и дигалогенида магния получают обычными способами, Например, их можно получить реакцией металлического магния сэтанолом, содержащим сухую хлористоводороднуюкислоту, с образованием МОС 1,6 ЕСН,Образовавшийся аддукт спирта и дигалогенида магния приводят затем во взаимодействие сметаллорганическим соединением металла 1 - И 1 6группы периодической системы элементов. Приэтом нет необходимости в вьщелении аддукта, нометаллорганическое соединение можно добавить всистему, содержащую аддукт. Реакцию целесообраэйо вести в отсутствии воды и молекулярного кислорода при темературе: от 0 до 100, предпочтитепь.но 20-40 С, продолжительностью от 10 мин до4 час, Металлорганическое соединение вносят в количестве не менее 0,1 моль на 1 моль спиртовогоаддукта магния, обычно достаточно 0,5 - 10 моль. Вчастносп, при необходимости получения высокоак.тивного катализатора, пригодного для непрерывнойполимеризации в течение продолжительного време.ни, металлорганическое соединение вносят в такомколичестве, чтобы количество органических группв металлорганическом соединении составляло 0,1 -1,5 моль, предпочттельно 0,5 - 1 мольна 1 моль спир.товой оксигруппы в спиртовом аддукте дигалоге. нида магния.Если количество органических групп металло.органического соединения мало по сравнению с количеством оксигрупп спирта в момент взаимодействия спиртовой адпукта дигалогениде магния с ме.таллоорганическим соединением, то образующийсяпри этом катализатор оказьвается йепригодным длянепрерывной суспензионной полимеризации в тече.ние продолжительного времени. Количество органических групп целесообразно подобрать экспериментально в зависимости от типа спирта и металлорганического соединения, реагирующего с адцуктом. Рентгенографический анализ твердой части продукта, образующегося в результате реакции между спиртовым аддуктом дигалогенида магния и металлорганическим соединением, обнаруживает картину ди. фракции; характерную для неизвестных кристаллов (не являются ни кристаллами дигалогенида магния ни спиртового адцукта).Продукт реакции между спиртовым адцуктом дигалогенида магния и металлорганическим сое. данелием металла 1 - 111группы периодической системы элементов может затем непосредственно реагировать с соединением титана или ванадия и образовать каталитический компонент переходного ме. талла (а), но может быть сначала вьщелен из реакционной смеси (в виде твердого вещества), преж. де,чем вводить его в реакцию ссоединением тита на или ванадия. Молярное соотношение металлорганического соединения к соединению титана нли ванадия составляет 1:0,1 - 10, целесообразно 1:0,1-5,Реакцию ведут обычно при температуре от - 50 до +250 С в течение от 10 юн до 5 час. Реак. ция протекает удовлетворительно даже при ком. натной температуре, но ее можно вести и при новь. шенной температуре. Реакцию целесообразно вести в присутствии инертного растворителя, например, уГ. леводорода или галогенированного углеводорода, при обычном перемешивании, или при механическом измельчении, с использованием шаровой мельницы, Р результате реакции образуется продукт, нерастворимый в углеводороде. Продукт этот можно отделить от растворимого в углеводороде вещества та.кими методами, как фильтрация, декантация илидругие соответствующие способы разделения жидкости и твердого веществаВо многих случаяхэтапроцедура однако, не требуется, Полу саемый такимобразом каталитический компонент (а) можно ис.пользовйь как таковой без особой термообработки.Спиртами для получения спиртовых аддуктовносителя дигалогенида магния являются алифатические и ароматические, содержащие до 12 углерод.ных атомов, которые можно использовать один илив сочетании, т.е. смеси спиртов,Специфическими представителями используемых при этом спиртов являются насыщенные али.фатические спирты - метанол, этанол, пропанол, изопропанол, бутанол, или октиловый спирт; насыщен.иые алифатические спирты - аллиловый или ундециловый; алифатические многоатомные спирты - зти.ленглнколь, глицерин или пропиленгликоль, карбитолы - бутилкарбитол; и ароматические спирты - бензиловый,Металлорганическим: соединением металла груп. пы 1-П 1, используемым для реакции со спиртом аддуктом носителя дигалогенида магния, могут слу. жить, например, соединения формулы ЯМ, в кото рой Я представляет алкил или арил, а М означает литий, натрий или калий; соединения формулы Я,М, в которой Я имеет вышеприведенное значение, а М означает цинк или кадмий; соединения формулы Я- К , в которой Я имеет вышеприведенньн значения, Х означает атом галлоида, а 2 ранен 0 или. 1; соединения формулы УА 1 Я 4, в которой Я и М имеют вышеприведенные значения; соедине.Фния формулыЯ АРХ,в которой Я означает водород или алкйл или арил, Х имеет вышеприведенное значение, а а равен 0 или положительному числу не более 3; соединения формульВ А 10 Я)1,3-и1 в которой Я имеет вышеприведенные зйачения, и положительное число более О, но не более 3; и соединения формулы ЯА(СЯ)х,в которой Я и Х имеют вышеприведенные значения.В вышеприведенных формулах Я, Я и Х - если их 2 или больше - могут быть одинаковыми или различными, Обозначаемые Я или Я предпочтительные алкилы содержат от 1 до 12 утлерод ных атомов, а предпочтительными арилами служат фенил н бенэил, Х означает предпочтительно хлор или бром. Из вышеприведенных ла;таллорганичес ких соединений особо предпочтительны алюмоорганические соединения, в особенности формулы Ч дехПредставителями соединений титана или ванадия являются соединения формулы ТХ, в которой Х означает атом галоида; соединения форму. лы Т 1(ОЯ 14 Х в которой Х имСет вышеприве 4денное значение, Я означает алкнл, предпочтительно с 1 - 12 углероднымн атомами, и равен 0 или по. ложительному числу меньше 4; соединения форму лы ЧОХз, в которой Х имеет вышеприведенноезначение; и соединения формулы,ЧХ 4, в которойХ имеет вышеприведенные значения. Предпочтителен ны соединения титана, и в особемюсги соединенияФормула Т Х 4, предпочтительнеечетыреххлористыйтитан,По описываемомуспособу используют катали затор, состоящий нз сочетания твердого каталитичес.кого компонента переходного металла и металлоор.ганического соединения металла группы 1-11 периодической системы элементов,Металлорганический каталитический комйонент, сочетающийся с твердым каталитическим ком.понентом, может содержать такое же, металлорганическое соединение, которое применяется для реакции со спиртовым аддуктом дигалогенида магния.Предпочтительными металлорганическими соедине 15 пнями - каталитическими компонентами (в ) яв.сляются соединения формулы Я АХв кото.Ьаирой Я означает водород, алкил или арил, Х узна.чает атом галоида, сп равен 0 йли положительномучислу не более 3; соединения формулы Я А (ОЯ) ,Лй20 в которой Я имеет вышеприведенные значения, аи представляет положительное число больше О, ноне больше 3; соединения формулы Й.Мя) в ко.торой Я и Х имеют вышеприведенные значения, а8, равен О или 1, и диалкилпроизводные цинка. Пред 25 ставителями являются триалкилалюминий, алкилалюмогалогениды, алкилалюмогидриды, диалкилцин.ки (диалкилпроиэводые цинка) диалкилпроизводные магния, алкилмагнийгалогениды. К специфичес.ким представителям относятся: трнэтилалюминий,30 дютилалюмогидрид, трипропилалюминий, трибутил.алюминий, диэтйлзлюминийхлорид, диэтилалюмобромид, этилат диэтнлалюмнния, фенолят диэтилалюминия, этоксихлорид этнлалюмнния и сесквихлоридзтилалюминия, Из них предпочтительны триалкилпро 35 изводные алюминия - триэтилалюминий диалкил"алюмогидрнды - диизобутилалюмогидрид, и диан.килалюмогалогениды - диэтилалюмохлорид,Полнмеризацию олефинов с использованием опи.санного выше катализатора. целесообразно вести в40 инертной среде. Переходнометаллический каталитический компонент вносят предпочтительно в коли.честве 6001-100 ммоль в пересчете на атомарныйтитан, на 1 л инертной жидкой среды, Металлор.ганическое соединение в металле- 1 П группы вно 45 сят предпочтительно в количестве,не менее 0,1 моль,предпочтительнее 1 - 10000 моль на 1 моль (атомарного) титана или ванадия в соединении титана иливанадия.Реакцию полимеризации олефнна с использованием патентуемого катализатора можно осущест.вить тем же методом, как и полимериэацию олефина с использованием катализаторов Цнглера. Реакцию ведут почти без кислорода и воды, Соответствующей инертной оргыщческой жидкой средойможет служить, например, алифатический углево.цород - гексан, гептан или керосин. Олефин и ката.лизатор (при необходимости другой олефин или диолефин) загружают в среду и ведут полимеризацию,При полимеризации этилена при помощи ката.ь 0 литической композиции в присутствии водорода,2 51,2 При получе , как описан еххло истого вердого компримере 1, ана вместо атализато тем 5055 60 низкаа концентрация последнего способствует сни.женив молекулярного веса, при этом можно знад- тельно расширить распределение молекулярных весов. Парциальное давление водорода в систе."ле полимеризации может колебаться при надобности между 1 и 99% от общего давления, Водород можно ввести на начальной стадии полимеризашщ, или этилен и водород можно подавать одновременно, (Водород можно подавать в реакционную систему периодически), Поллмеризацию ведут при 20-200, предпочтительно 50 - 180 С, давление 1 - 100 атм, предпочтительно повышенное, Контроль эа распределением молекулярного веса при совместном исполь ээвании каталитической композиции и водорода эффективен не только при периодическом илМ серийном процессе, но также и при непрерывной поли.меризации этилена. При полимеризации или сополимеризации эщлена с применением описываемой каталитической композиции молекулярный вес полимера можно до некоторой степени регулировать, из меняя условия полимеризации, например температу-. ру полимеризации или молярное соотношение 1 катализатора, однако наиболее эффективна в этом отно. шенин добавка в полимеризационную систему водо. рода. Даже при низкой парциальной упругости водо. рода обеспечивается достаточное снижение молеку.жрного веса, далее его можно регулировать в шиаоком интервале. Полимеры с молекулярным весом от нескольких сот до тысяч можно легко получить при высокой каталитической композиции, учитывая, зО что обычные каталитические системы встречаются с затруднениями при получении полимера со столь низким молекулряным весом.Представителями а-олефинов или диолефинов, сополимериэующихся с этиленом, являются: пропи. 35 лен, бутен, гексен.1, 4-метилпенты, октан, бутадиен, изопрен, зтилидеинорборнен, дициклопентадиен и гексадиеи,4. Повышение выхода полимера объемного веса и т.п. может быть достигнуто добавлением различных присадок, используемьи при по О лимеризации, катализируемой обычными катализатоРаспреде.ление, вес.% 1,8 12Б. В 2-литровый автоклав непрерывно подают в 1 час 1 л гексана, 0,5 ммоль триизобутилалюми. ния и 0,0025 ммоль, в пересчете на атомарный титан, полученный выше каталитический компонент, и при 80 С подают 300 г/час этилена, регулируя по дачу водорода так, чтобы индекс расплава был от 4 до 6, Полиьщризацию ведут непрерывно 2 неде. ли, Операцию можно вести равномерно и гладко, выход полимера 270-295 г/час, По окончании поли. мериэации автоклав подвергают осмотру. Затруднений - образования агломерированных кусков илипленок не обнаружено. рами Циглера, например, добавлением полисилокса. на или сложного эфира в полимеризационную систему. Реакционная система, описываемая в приме. рах, защищена от кислорода и влапи от начала и до коьща полимеризации,П р и м е.р 1. Приготовление твердого ката. литического компонента.953 г (10 моль) продажного безводного. хлористого магния суспендируют в 10 л гексана и в течение ЗО мин по каплям приливают 60 моль эта. иола, при комнатной температуре, По окончании приливания раствор перемешивают 30 мин при ком. натной температуре, Продукт по данным рентгено графического анализа представляет собой кристаллический МОС 1 з 6 ЕтОН. Поддерживая реакционную систему при температуре не более 40 С прилипыот по каплям 31 моль хлористого диэтилалюминия, и смесь перемешивают ЗО мин с образованием кристаллического соединения, которое не является ни МоСни МцО 6 ЕтОН. Затем вносят 5 моль че тыреххлористого титана, и смесь перемешивают 6 час при 30 С. Полученный продукт пригоден для применения при полимеризации. Поли меризация.А. 2-литровый автоклав загружают 1 л кероси.на, 0,4 ммоль триэтилалюминия, и 0,0025 ммоль впересчете на металлический титан, титанового ком.понента,Реаюдонную систему нагревают до 80 С. В автоклав подают водород до парциальной упругости3 кг/см, подают непрерывно этилен, чтобы поддерживать общее давление 7 кг/см 2, и полимеризуют,получают 156 г, полиэтилена объемного веса 0,32 г/смзи показатель плавления 8,7.Каталитическая активность 62400 г полимера/моль Т час, что соответствует 312000 г полимера/гТчасатм этилена. Рентгенографический анализ по.казывавт, что полимер содержит 0,5 ррах Т и 7 ррахС 1, Распределение размеров частиц полимера дано в.табл. 1.1Таблица 1 Пример 2, нии тпонента катализатора ованосят 2 моль четыр р тит5 моль, далее получают компонент к Р же путем,В. 1-литровый автоклав загружают ежечасно (или в расчете на 1 час) 1 л керосина, 1 ммоль триизобутилалюмогидрида и 0,001 моль (в пересчете на атомарный титан) твердого компонента ка тализатора и 150 г/час этилена при 160 С. В автоклав подают непрерывно водород и. получают поли. этилен со средним мол. веем 3000 - 3600, в коли.605545 честве 120 г нолимера 1 час. Общее давление в полимеризациоиной системе 30 кг/см. Удельная акщвность соответствует 120000 г полиэтилена/ на 1 ммоп 9Т час,.П р и и е р 3, Приготовляют твердые компоненты катализаторы, как описано и примере 1, изменяя лишь типы спирта и алкилалюминия, и ведут полимеризацию этилена как описано в примере 1. Результаты даны в табл. 2, здесь же привьдюны результаты сравнительных примеров 1 - 5, Втабл, 3 даны условия полимеризации и результаты,П р и м е р 41 Моль безводого хлори,тогомагния суспендируют в 1 л керосина и в суспензиюпри 20 С вносят каждьп из указанных в табл, 3спиртов Смесь перемешивают 1 час и по каплям 15при 25 С приливают металлорганические соединеня, указанные в табл, 4, после чего продолжаютеще 1 час перемешивать. В смесь добавляют соединение титана или ванадия, и смесь перемешивают2 час при 80 С. После окончания реакции продукт 20реакции несколько раз промьвают керосином.В 2-литровый автоклав загружают 1 л керо.сина, 1 ммоль алклалюминия и 0,0025 ммоль (впересчете на атомарный переходный металл) ранее полученного переходнометаллического каталитического компонента, и систему нагревают до 80 С,В автоклав подаот водород до давления 3 кг/см,Этилен подают так, чтобы поддерживать общее давление 7 кг/см, и ведут полимеризацию этилена втечение 0,5 час. 30 Размер частиц, Более 42 42 - 60 60 - 100 100 - 150 150 - 200 Менее 200 меш Распределение вес,% 5,1 6,7 51,5 26 37 7,0 40 0,01 ммоль титанового каталитического компонента, смесь нагревают до 90 С. Подают эилен при ат.мосферном давлении и полимеризуют 30 мин.Результаты представлены в табл. 4. 45 50 П р и м е р 7. 1 моль безводного хлористого магния суспенднруют в 1 л толуола и вносит 4 моль указанных в табл. 4 спиртов при 40 С, за. тем смесь перемешивают 3 час. По каплям приди. вают металлорганическое соединение и смесь перемешивают 2 час. Затем вносят четыреххлористый, титан и смесь перемешивают 2 час при 120 С, По окончании реакции продукт реакции несколько раэ промьвают толуолом.В 2-литровый стеклянный котелок загружают 1 л керосина, металлорганическое соединение и 12Результаты представлены в табл, 5, а также для сравнения примеры 610.П р и м е р 5. В 2.литровый автоклав непрерьвно ежечасно подают 1 л гексана, 0,3 моль три. этилалюминия, 0,03 моль (в пересчетеца атомар. ьй ппан) титанового катаптического компоне. та, полученного в примере 1, и 220 г этилена, содер жащего 5 об,% бутадиена, при 80 С, В автоклав по дают водород из расчета получения полимеров с иц. дексом расплава 5 или 6. Полимеризация длится спокойно в течение 6 дней. Получают сополимер этилена - бутадиена с выходом 200-210 г/час, Его объемньд вес 0,300 г/см, индекс расплава 5,13. Удельная активность равна 70000 г, полимеров/г Тчас. Полимер содержит 18,8 трдкс.1,4-двопых аизей на 1000 углеродных атомов,П ри м е р 6, В 1 л керосина вносят 0,0035 молю (в пересчете на атомарньй титан) титанового каталитического компонента, полученного в при. мере 4, и 0,5 моль триэгилаломиния. В автоклав подают водород до давления 3 кг/ем, Гаэообраз. ный этилен, содержащий 0,5 об.% н-бутана.1, пода ют непрерьвно до общего давления 7 кг/смф и полимеризацию ведут в течение 1 час. Получают 176 г полиэтилена с индексом расплава 7,9 и объемным весом 0,32, содержащего этвльные группы на 1000 углеродных атомов. Удельная активность 50300 г полимера/ммоль Тчас, что свидетельствует 251400 г полимера/г Тчас атм С,ЕЦ.Распределение размеров частиц следующее: Как видно из вышеприведенных примеров и сравнительных опытов, предложенный способ позволяет получать полимеры в виде частиц узкого гранулометрического состава с увеличенным в 2 - 4 раза объемным весом, а также увеличить в 100 - 200 раз выход полимера на единицу катализатора.605545 13 Т С МЦС 1, 10 2 ф 10 3 10 ТС 4 ТВГ 0 С 14 0 10 10 1 М 9 С 1, 2 СаСоз 3 Мя(ОН) С 4 М 9(ОЕй) ф 10 5 МЯСа 10 т 19 Т С 14 Нет ОН Таблица твие пепре.лиме риза 2430001320 8 0 Из за низкоо объемно.го веса выл руэка и перенос полимера невозможны и полимеризая прекрацена через 6 час 0,10 0,08 020 0 560 15 8 0,05 4Сравни.тельныеприме. е ч а н и е: "Ет - этил зНзОННзОНС 4 Н 90 Н 6,1 5,7 5,8 Е 1 АС"ЕтА 1 С 1Етз АЕт, А (ОЕт) Таблица 2 ТС 1ТС 14ТС 14ТС 4 Работа в течение пелели без помех605545 16 15 таблица 4 Мцс 1 э, мольэтанол этанол Спирт, молМеталлор гвин ческое соедннаинеТип Ет,д 1 СКолнмство, моль 2,7Оэедине внеПЕРЕХОДНОГОметалла С,Н,МцС4 вд 1(ои) с4 т 1(ОЕт) С 1,т 1 С т с 14 Количество,МОЛЬ 0,8 0,5 0,8 КоличествоТ 1, содержаще.тося в твердойчасти, мг/г 58 55 Количество С 1в твердой части,ьи/гМеталлоргаюьческое соедипенне 524 511 259100 5,55 5,86 4,26 о,зг О,З 4 о,зо 2,6 г,з З,8 з,з 2,9 тельный 6 М 9 С 1,с, н,он М 9 С 1 э 1нОсн,сн,онз Количесшо, моль Металлоргыщчеокое соединение Ет,д 4 ЗО2.5 гД 1 С 1,етд 1 С 1 2,7 моль Удельная актив ность, г полиме. ра(г Т 1 часатмс нМ. 1 (индекс расплава)АД. (Объемный вес)распределе.ще раэмеров частиц полимеРабольше 40 меш,вес.% .200 мепГвес.% цС 1 моль Мцс 1 э, моль иэо. Вцз Д 1 Ет,Д 1 (О-Ви)о,а Етг Д 1 Н 315800 278300605545 17 3 ТС0,5 Т (Опеи)0,5 1 ф 45 Т 4 Ч,21 56 С 581 ЕтзА ЕтзА тзА 29600 0,11 0,12 451 0,31 53,2,8 2 ОН Стжрт Колич о, мол Етз АС2,7 т,АС,85 ,12 0,2 размелимера:еш,24,7 еш,25 Д Соединение переходного металлаКоличество, моль Количество Т,. содержащегося в твердойчасти, мг/г Количество С, содержащегося в твердойчасти, мг/гМеталл)р ганиче с.кое соединение Удельная активность, г полимера/ Т час.атм Сз На Индекс расплава Объемньщ вес спределение размеров в часполимера:более 40 мешвес,%менее 200 мешвес.% еталлорганическ соединение, м оединение тит Количество, моль Количество Т, содержащегося втвердой части, мг/г оличество С втвердой части, Металлорганичео е соединениь Удельная активность,, юлимеров/г Т часх юатм СзНа Индекс расплав Объемный вес Распределениов частиц иболее 40 мвес,%меиев 200вес,% 108003,150,31 1130 0,09 0,08

СмотретьЗаявка

1961955, 13.09.1973

НОРИО КАСИВА, САБУРО ФУДЗИ, МАСАХИДЕ ТАНАКА

МПК / Метки

МПК: C08F 10/00

Метки: карбоцепных, полимеров

Опубликовано: 30.04.1978

Код ссылки

<a href="https://patents.su/11-605545-sposob-polucheniya-karbocepnykh-polimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения карбоцепных полимеров</a>

Предыдущий патент: Способ получения фторсодержащего ионообменного материала

Следующий патент: Способ получения сополимеров стирола

Случайный патент: Способ очистки газов, содержащих сернистые соединения, от сероводорода