Способ изготовления многослойных оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

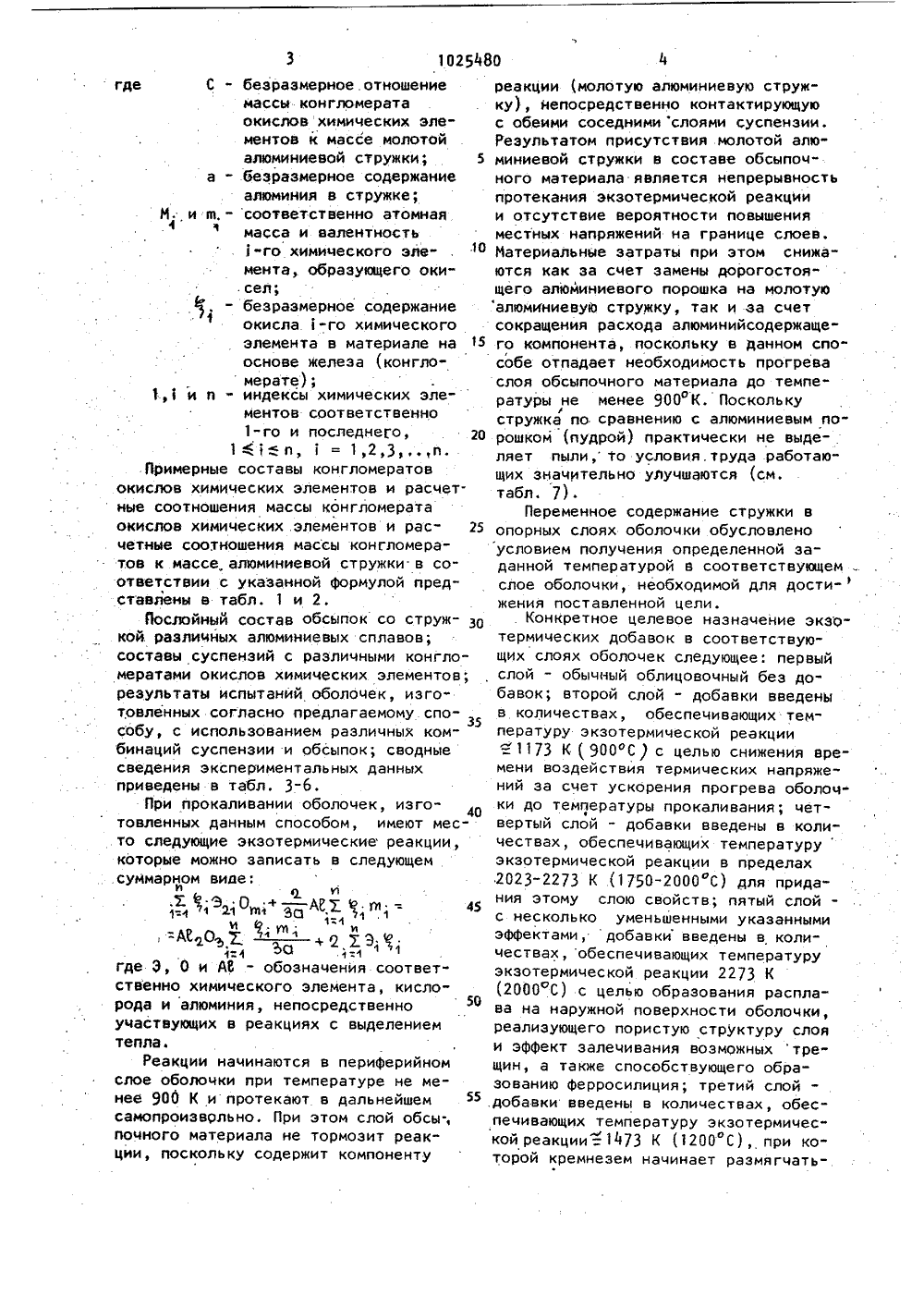

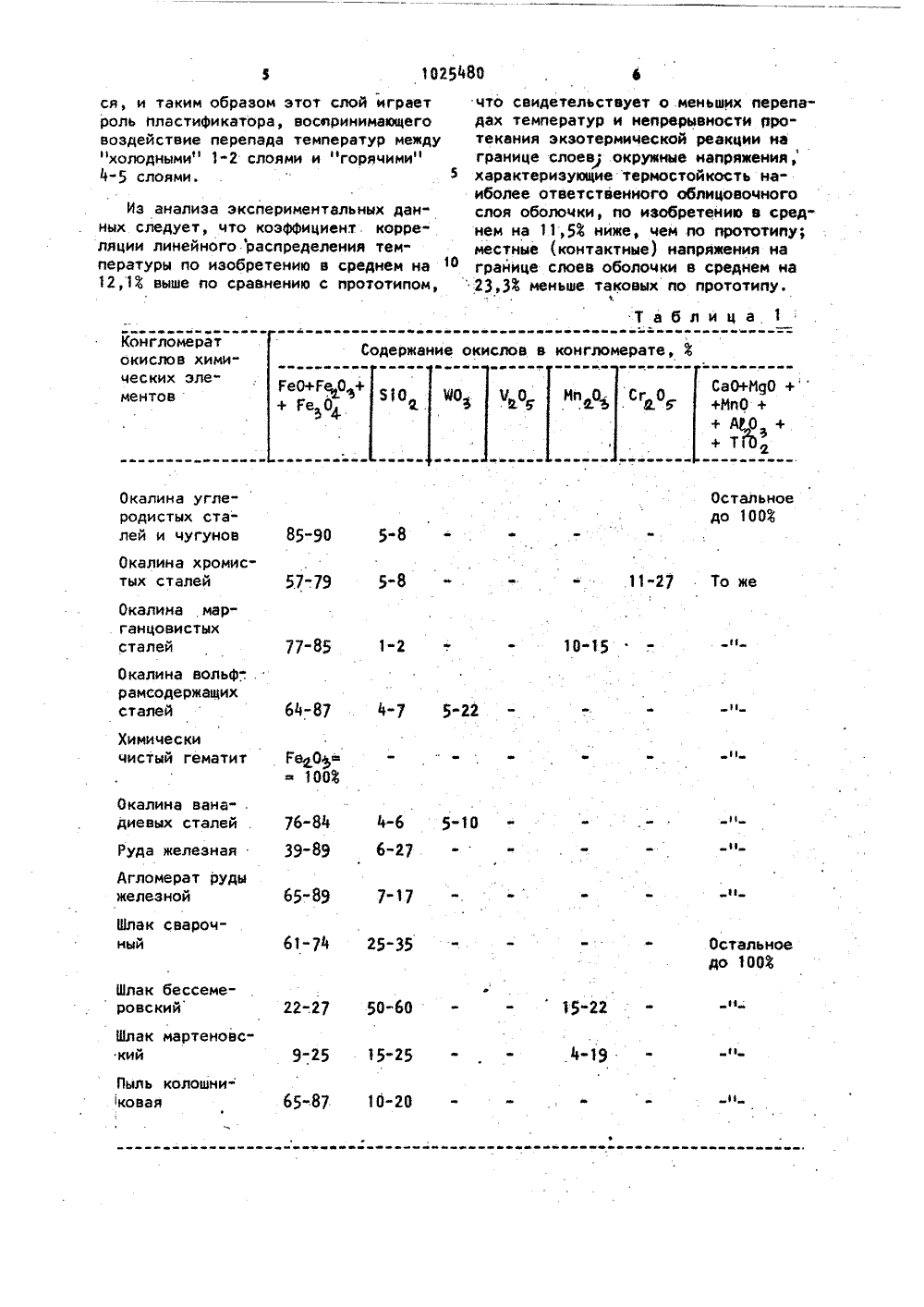

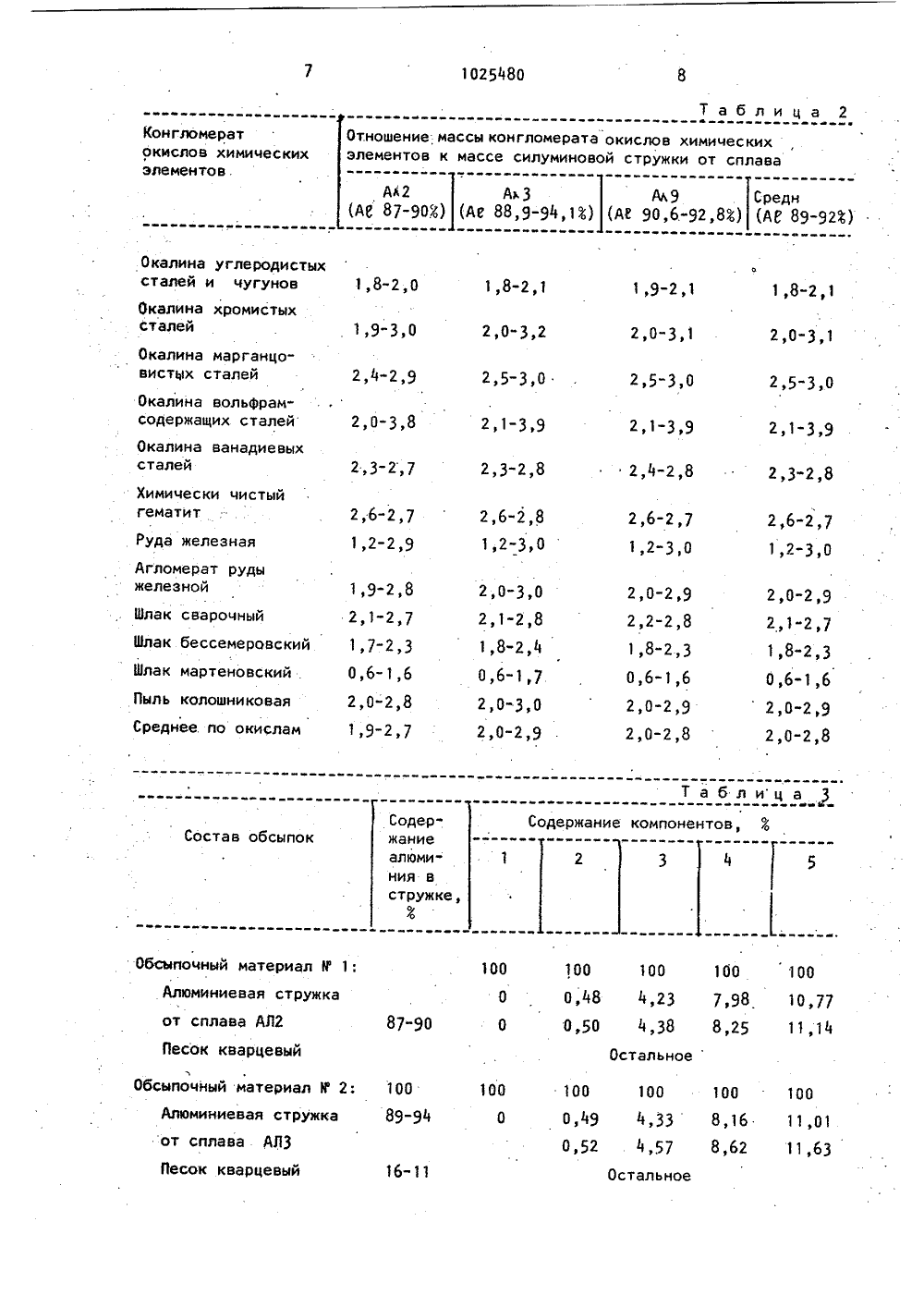

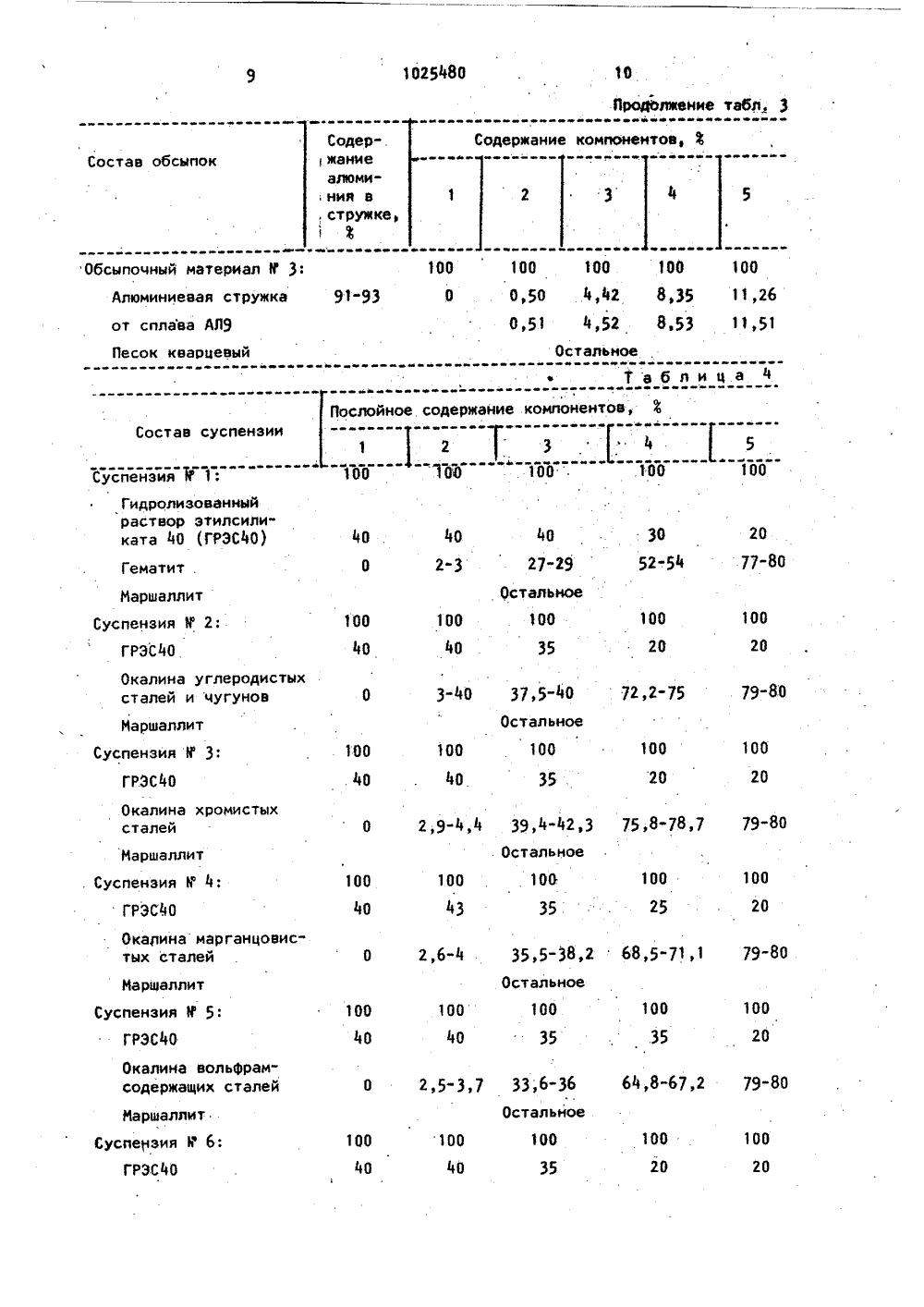

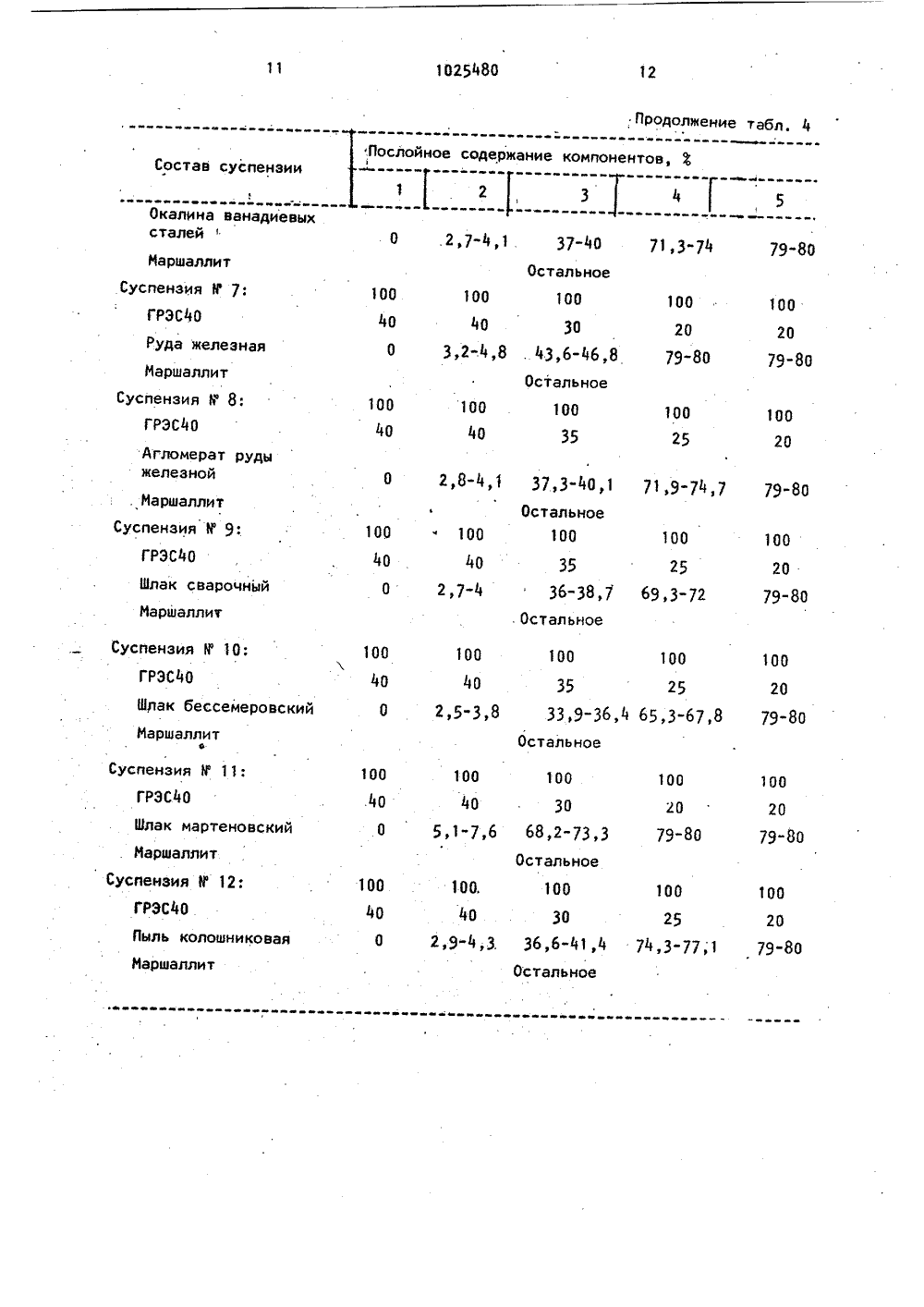

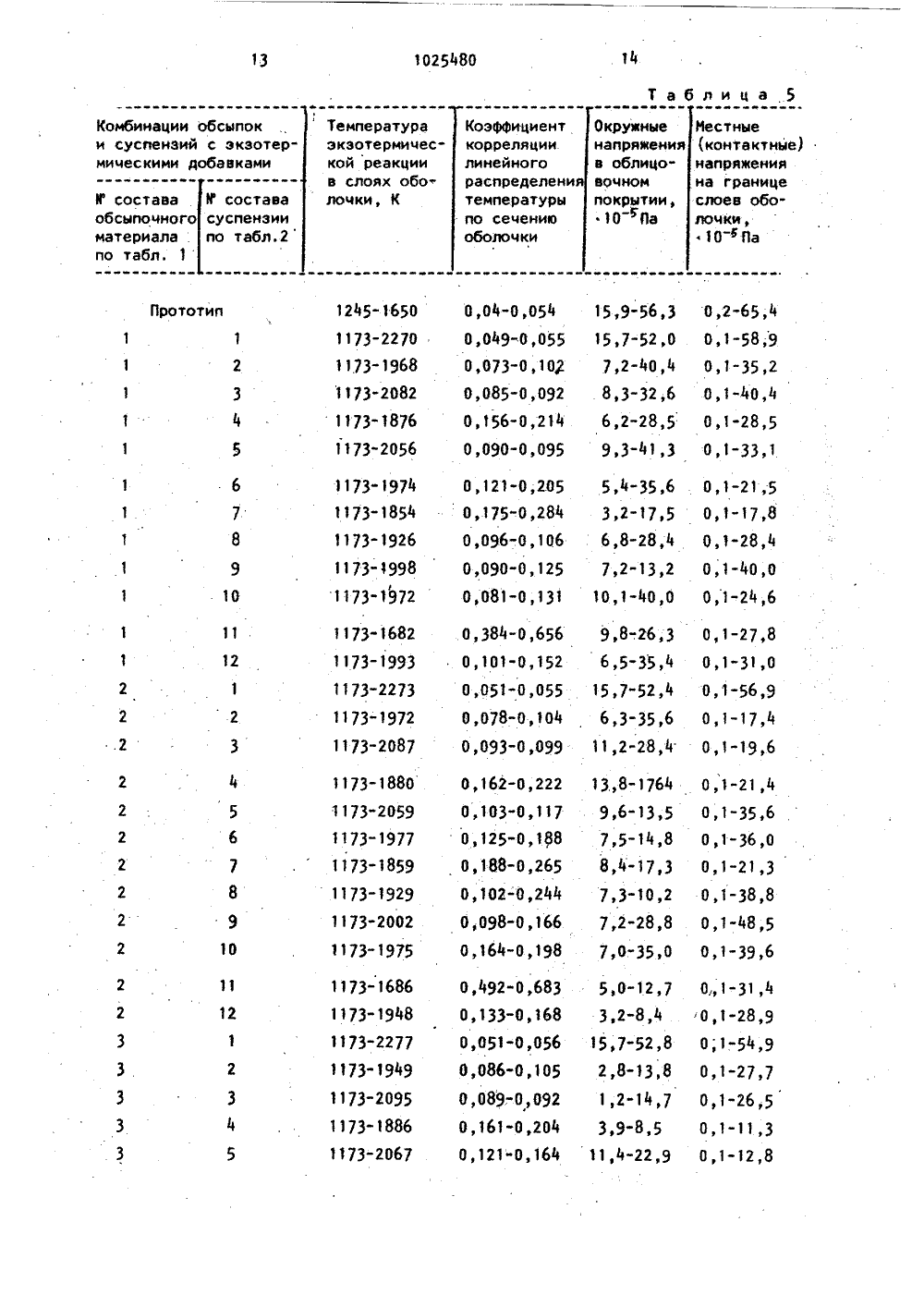

СОЮЗ СОВЕТСНИХСаЕАЛИСТИЧЕСНИХРЕСПУБЛИК И 1)8 О В 22 С 9/ НОМИТЕТ СССРТЕНИЙ И ОТКРЫТИЙ ГОСУДАРСТВЕННЬМпю делдм изот НИЯ ПИСАНИЕ ИЗОБ ЕЛЬСТВ ВТОРСНОМЪ Св-0 обсыпочный о ят 0,48-11,63 ого материала евой стружки, рмической доб пензии исполь риала на осно неупорнымас Лв виде моа в кавкц в огуют 2 е окисло шман,н.рно-строии, 1,отлича что, с целью полу опорных слоев за репада температур слоями, использую жку с содержанием87 94 ы при обжиге"Известия, 1973, юе(54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГО-,СЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ, включающий послойноенанесение на блок выплавляемых моделей огнеупорной суспензии на этилсиликате и с экзотермической добавкой, послойную обсыпку огнеупорнымматериалом, сушку каждого слоя и обжиг оболочковых форм, о т л и ч а ющ и й с я тем, что, с целью улучшения качества оболочек за, счет снижения напряжения в облицовочном слоеи на границе. опорных слоев и уменьшения энергозатрат при прокалке форм,при Формообразовании слоев, начиная лах мм нисю(21) 33058 (22) 23.06 (46) 30.06 (72) И.Е. А.А. Домио (71) Волго тельный ин (53) 6217 (56) 1. Ра экзотермич ВУЗов. Иаш с. 118-121 83. Бюл, У 24исарев, И.М.и В.И, Рогожкрадский,инжентитут.045(088.8)чет температуских обмазокностроение",со второгоматериал ввоэкзотермичеслотой алюминичестве экзотнеупорной су80 мас.Ф матжелеза. е 2. Способ по щ и й с я тем,ния качественны счет снижения и между соседними алюминиевую стр алюминия в пред тостью 0,63-1 03. Способ по и. 2, о т л и ч ащ и й с я тем, что, с целью получения качественныхопорных слоев за счет достижения заданной температурэкзотермической реакции, в качестве материала на основе окислов железа используют гематит или железную руд или окалину углеродистой или легиро ванной стали, или шлак металлургического производства, или колошнико ;вую пыль.18 1025489 17Продолжение табл. 6 Составляющие и их свойства Предлагаемый способ Прототип Окружные напряжения в облицовочном слое оболочки,10"вПа 15,7-52,4 Местные (контактные) напряженияна границе слоев, 1 10"Па 0,1-58,9 Т а б л и ц а 7 По изобретению По прототипу Показатели Стоимость 1 т алюминийсодержащего компонента, руб. 200 1000 Прочность оболочки приизгибе, Па 88,3 1 О Наличие пыления алюминий-.содержащего компонента Составитель Г. Зарецкая Редактор С, Пекарь ТехредМ,Гергель Корректор А. ДзяткоЗаказ 4459/7 Тираж 813 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Иосква, Ж, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 15,9-56,3 0,2-65,4 Имеет место пылейиеалюминиевого порошкапри приготовлениисуспензии1 10Изобретение относится к литью повыплавляемым моделям и может быть исФпользовано при изготовлении оболочковых форм по выплавляемым моделям,прокаливаемых и заливаемых без опор"ного наполнителя.Наиболее близким к изобретениюпо технической сущности и достигаемо-му эффекту является способ изготовления оболочковых форм по .выплавляемыммодулям, который включает послойноенанесение на блок выплавляемых моделей огнеупорной суспензии на этилсиликате и с экзотермической добавкой,послойную обсыпку огнеупорным мате"риалом, сушку каждого слоя и обжигоболочковых форм.В качестве экзотермической добавкисуспензия содержит 3-12 мас.3 алюминиевого порошка и 9-36 мас. окалины.При обжиге форм, полученных известным способом, при 900"10 ОО С алю"миниевый порошок и окалина вступаютмежду собой в реакцию, сопровождающуюся выделением тепла.При этом. достигается повышениепрочности форм, образование соединений на основе алюмосиликатов натрияи железа, повышается трещиноустойчивость форм за счет меньшего теплового расширения оболочек, сокращаетсяцикл обжига благодаря выделяющемусяпри реакции теплу 1 1.Недостатками. известного способаявляются наличие расслоения и разрушения оболочковых форм, значительные материальные и энергозатраты, неудовлетворительные условия труда,Указанное разрушение оболочковыхформ обусловлено тем, что в процессепротекания экзотермической реакции.встречаются барьеры в виде слоев об-сыпочного инертного материала,При подходе к каждому слою обсыпочного материала фронта экзотермической реакции происходит остановкапоследней, и в следующем слое суспензии реакция начинается лишь послетого, как встретившийся слой обсыпочного материала прогреется до необходимой температурыТаким образом,экзотермическая реакция протекаетне равномерно, а скачками, и это приводит к местному повышению напряжений на границе слоев и, как следствие, к образованию трещин и последую"щим расслоению и разрушению оболочковых форм, При этом отвлечено повыше 25480 2ние материальных и энергозатрат засчет дороговизны алюминийсодержащегокомпонента (алюминиевого порошка) иего перерасхода на прогрев обсыпоч"ного материала:Кроме того, известный способ ухудшает условия труда работающих из"зазначительного пыления алюминиевойпудры (порошка), используемого в со 10 ставе суспензии.Цель изобретения - улучшение качества оболочек за счет снижения напряжений в облицовочном слое и на границе опорных слоев и уменьшение энер"гозатрат при прокалке формПоставленная цель достигается тем,что согласно способу изготовлениямногослойных оболочковых форм по выплавляемым моделям, включающему послойное нанесение на блок выплавляе"мых моделей огнеупорной суспензиина этилсиликате и с экзотермическойдобавкой, послойную обсыпку огнеупорным материалом, сушку каждогослоя и обжиг оболочковых форм приформообразовании слоев, начиная совторого, в обсыпочный огнеупорныйматериал вводят 0,18-11,63 мас.ьэкзотермического материала в виде30молотой алюминиевой стружки, а в качестве экзотермической добавки в ог"неупорной суспензии используют 280 мас.4 материала на основе окисловжелеза.С целью получения качественных-З 5 опорных слоев за счет снижения перепада температур между соседними слоя.ми.используют алюминиевую стружкус содержанием алюминия в пределах87-9 М и зернистостью 0,63-1,0 мм.Кроме того, с целью получения качественных опорных слоев за счет до"стижения заданной температуры экзотермической реакции в качестве мате"риала на основе окислов железа исполь"45 зуют гематит или железную руду, илиокалину углеродистой или легированнойстали, или шлак металлургическогопроизводства, или колошниковую пыль,При этом оптимальное соотношение50 между .экзотермическими компонентамив обсыпке и в суспензии определяетсяиз условия соблюдения стехиометрического соотношения между этими компонентами в соответствии с формулойЕ ;п1:1где С - безразмерное. отношениемассы конгломератаокислов химических элементов к массе молотойалюминиевой стружки;а - безразмерное содержаниеалюминия В стружкеМ., и е, - соответственно атомнаямасса и валентность1-го химического элемента, образующего оки.сел;- безразмерное содержание1окисла.-го химическогоэлемента в материале наоснове железа (конгломерате);1,1 и и - индексы химических элементов соответственно1-го и последнего,161 п 1 = 1 2 3 и,Примерные составы конгломератовокислов химических элементов и расчетные соотношения массы конгломератаокислов химических элементов и расчетные соотношения массы конгломератов к массе. алюминиевой стружки в соответствии с указанной формулой представлены в табл. 1 и 2.Послойный состав обсыпок со стружкой. различных алюминиевых сплавов;составы суспензий с различными конгломератами окислов химических элементоврезультаты испытаний оболочек, изготовленных согласно предлагаемому способу, с использованием различных комбинаций суспензии и обсыпок; сводныесведения экспериментальных данныхприведены в табл. 3-6.При прокаливании оболочек, изготовленных данным способом, имеют место следующие экзотермические реакции,которые можно записать в следующемсуммарном виае:и4 иЬагде Э, 0 и А 6 - обозначения соответственно химического элемента, кислорода и алюминия, непосредственноучаствующих в реакциях с выделениемтепла.Реакции начинаются в периферийномслое оболочки при температуре не менее 900 К и протекают в дальнейшемсамопроизврльно, При этом слой обсы-,почного материала не тормозит реакции, поскольку содержит компоненту реакции (молотую алюминиевую стружку), непосредственно контактирующуюс обеими соседними слоями суспензии.Результатом присутствия молотой алю миниевой стружки в составе обсыпочного материала является непрерывностьпротекания экзотермической реакциии отсутствие вероятности повышенияместных напряжений на границе слоев.10 Материальные затраты при этом снижаются как за счет замены дорогостоящего алюминиевого порошка на молотуюалюминиевую стружку, так и за счетсокращения расхода алюминийсодержаще го компонента, поскольку в данном способе отпадает необходимость прогреваслоя обсыпочного материала до температуры не менее 900 К. Посколькустружка по сравнению с алюминиевым по рошком (пудрой) практически не выделяет пыли, то условия. труда работающих значительно улучшаются (см.табл 7)Переменное содержание стружки вопорных слоях оболочки обусловленоусловием получения определенной заданной температурой в соответствующемслое оболочки, необходимой для дости-жения поставленной цели.. Конкретное целевое назначение экзотермических добавок в соответствующих слоях оболочек следующее: первыйслой - обычный облицовочный без добавок; второй слой - добавки введеныв количествах, обеспечивающих температуру экзотермической реакции1173 К ( 900 С ) с целью снижения времени воздействия термических напряжений эа счет ускорения прогрева оболоч ки до температуры прокаливания; четвертый слой - добавки введены в количествах, обеспечивающих температуруэкзотермической реакции в пределах2023-2273 К (1750-2000 С) для придания этому слою своиств, пятыи слоис несколько уменьшенными указаннымиэффектами, добавки введены в количествах, обеспечивающих температуруэкзотермической реакции 2273 К 50(2000 С) с целью образования расплава на наружной поверхности оболочки,реализующего пористую структуру слояи эффект залечивания возможных трещин, а также способствующего образованию ферросилиция; третий слой.добавки введены в количествах, обеспечивающих температуру экзотермической реакции =1 ч 73 К (1200 С), при которой кремнезем начинает размягчать+ ТГО МпйОь СТО ИО стальн о 1003 Окалина угле" родистых сталей и чугунов 8 85 Окалина тых ста хромисеймартых 5.7".7 1127 То же Окалинаганцовисталей 1015 7785 1 Окалина вольф-,.рамсодержащихсталейХимическичистый гематит РеОь - 100Окалина вана" .диевых сталей 46 510 8,6-27 Руда железная Агломерат руды железной е 89 Шлак свароч- ый Остальноедо 100-74 Шлак бессеровский Р50-60 - - 15221525 4-19 22-.2 Шл теновскии Пыль колошни-ковая 65" 2 ееее еа е ееее ся, и таким образом этот слой играетроль пластификатора, воспринимающеговоздействие перепада температур между"холодными" 12 слоями и "горячими"4-5 слоями. Из анализа экспериментальных дан" ных следует, что коэффициент, корре" ляции линейного распределения температуры по изобретению в среднем на 12,13 выше по сравнению с прототипом,что свидетельствует о меньших перепадах температур и непрерывности рротекания экзотермической реакции награнице слоев; окружные напряжения, 5 характеризующие термостойкость наиболее ответственного облицовочногослоя оболочки, по изобретению в среднем на 11,5 Ф ниже, чем по прототипу;местные (контактные) напряжения на 10 границе слоев оболочки в среднем на23,3 меньше таковых по прототипу.Таблица 1 е е ее ееееа ааее аее1025480 Таблица 2 Конгломератокислов химическихэлементов. Отношение массы конгломерата окислов химическихэлементов к массе силуминовой стружки от сплава в и в е и в в е ВВ е е В В е е е е в е е В т т в в Дл 2 дл 3 дь 9 Средне иеОкалина углеродистыхсталей и чугунов 1,82,0 1,82,1 1,82,1 1 92,1 Окалина хромистыхсталей 1,93,0 2,03,2 2,03,1 2,03,1 Окалина марганцовистых сталей 2,42,9 2,5-3,0 2,5-3,0 2,5" 3 0 Окалина вольфраме содержащих сталей 2,03,8 2,13 9 2,13 9 2,13,9 Окалина ванадиевыхсталей 2,32,8 2,42,8 2,32,8 2 32,7 Химически чистыйгематит 2,62,7 1 ф 2-3 фо 2,62 7 1,22,9 2,62,8 1,2-30 2,62 7 1,23,0 Руда железная Агломерат Рудыжелезной 2,03,0 2,02,9 2,12,8 1,8-2,4 2,12,7 1,82,3 0,61,6 0,61,7 2,03,0 2,02,9 2,02 9 2,02,8в ,ва Ве в е е еВТаблицав ивет и вВ и е е а е т в е е В ВВ е ВВ е и и ВФФ В Содержание компонентов,Состав обсыпок В4 Обсыпочный материал У 1:Алюминиевая стружкаот сплава АЛ 2Песок кварцевый 100 8790 0 Остальное Обсыпочный материал И 2: 100 100 100 Алюминиевая стружка 8994 11,01 11,63 0 от сплава АЛЗПесок кварцевый Шлак сварочныйШлак бессемеровскийШлак мартеновский .Пыль колошниковдяСреднее. по окислам 1,92,8 2,12 7 1,72,3 0,61,6 2,0-2,8 1,92,7 Содер" жание алюминия встружке,3ев 2,02 9 2,22,8 1,82,3 0,61,6 2,02,9 2,02,8 100 100 100 1000,48 4,23 7,98 10,77 0,50 4,38 8,25 1 1,14 1 Оа 1 ОО 1 ОО 0,49 4,33 8,16 0)52 4,57 8,62Остальное1025480 Продолжение табл. 3е Е Е Е вЕ еЕ еМСостав обсыпок 3 Обсыпочный материал Н 3: 100 0Алюминиевая стружка 91-93от сплава АЛ 9Песок кварцевый е Таблица 4м Ь а еПослойное содержание компонентов, Ф Состав суспензии 1 23е иеей 100 "106 . 100 е1:ованный 0 100 Суспензия Гидроли раствор ката 40 тилсилиГРЭС 40) 4 4 2 3 27-29 7-80 2-3 0 ематитаршалли 100 0 100 40 0 Суспензия Ю 2: ГРЭС 40 20 7,5-40 72,2-75 3-40 стальное 00 100 100 35Окалина марганцовитых сталей 9-8 0 аршалли 10 Суспензия У ГРЭС 400 00 40 100 40 100 3 33,6-36 стальное 64,8-675-3,7 79-80 Суспензия ь 6: ГРЭС 40 100 35 00 40 10 20 40 Окалина углеродиссталей и чугуновИаршаллитСуспензия У 3:ГРЭС 40 Окалина вольфрамсодержащих сталейИаршаллит Содер-.жание алюминия в стружке,ф Содержание компонентов, Ф 100 100 100 100 050 442 835 1126 0,51 4,52 8,53 11,51Остальное Остальное 100 3579-80 Марщаллитф Суспензия У 11: 00 00 100 100 100 0 Остальное 100. 100 100 100 40 30 252 9-4,3. 36,6-41,4 74,3-77;1 Остальное Пыль колощниковая Иаршаллит Суспензия й 7: ГРЭС 40 Руда железнаяМаршаллит Суспензия Ь" 8: ГРЭС 40ГРЭС 40 Шлак сварочныйИаршаллит ГРЭС 40Шлак бессемеровский ГРЭС 40Шлак мартеновскийИаршаллит Суспензия Ю 12: ГРЭС 40 100 40 014 1025480 13 Таблица Комбинации обсыпоки суспенаий с экзотермическими добавками У состава суспенэии по табл. 215,9-56,3 0,2-65,4 0,1-58,9 0,04-0,054 Прототип 0,049-0,055 0,073-0,1 ог 0,1 "35,20,1-40,4 0,085-0,092 0,156-0,214 0,090-0,095 0,1-28,5 0,1-33,1 5,4-35,6 3,2-7,5 6,8-28,4 О, 096-0,106 7,2" 13,210,1-40,0 0,090"0,125 0,081-0,131 9,8-.26,3 6,5-35,4 0,1-27,8 0,1"31,0 0,1-56,9 0,1-17,45,7-52,4 6,3-35,6 0,051-0,055 о,о 78-0,1 о 4 2 3 11,2-28 4 0,1-19,6 0,093-0 099 0,1"21,4 0,1-35,60,1-36,0 0,1-21,3 0,1-38,8 7 3-10,27,2"28,8 0,098"0,166 0,164-0,198 0,1-48,5 0,1-39,673-1975 7,0-35,0 01 "31,4 0 1-28,9 0;1-54,9 12 г составаобсыпочногоматериала .по табл. 2 2 3 3.3 3 6 7 8 9 10 Температураэкэотермической реакциив слоях оболочки, К 1245- 1650 1173-2270 173-1968 1173-2082 1173-1876 1173-2056 1173" 1974 1173-1854 1173-1926 1173-1998 1173-1972 1173-1682 1173-1993 1173-2223 1173-19721173-2087 г 73-88 о 1173-2059 1173-1977 1173-1859 1173-1929 1173-2002 1173- 1686173-19481173-2277173" 19491173-20951173- 18861173-2067 Коэффициенткорреляциилинейногораспределенитемпературыпо сечениюоболочки О, 121-0, 205 0,175"0,284 0,384-0,656 0,101-0,152 0,162-0,222 о,1 оЗ"о,117 о,125-0,98 0,188-0,2650,102-0,244 0,492-0,683 0,133-0,168 О, 051-0,056 0,086-0,105 0,089;0,092 0,161-О 204 0,121-0,164 Окружныенапряженияв облицовочномпокрытии,10 Па 15,7-52,0 7,2-40,4 8,3-32,6 6 2-28 5 9,3-41,3 13,8-1764 9,6-13,5 7,5-14,8 8,4-17,3 5,0-2,7 3,2-8,415,7-52,8 2,8-13,8 1,2" 14,7 3,9-8.511,4"22,9 Местные1025480 Продолжение табл 5 Комбинации обсыпоки суспензий с экзотермическими добавками Ю составасуспензиипо табл.2Ю составаобсыпочногоматериала, по табл. 0,115-6,86 0,264-0,301 0,1-35,4О, -36,1 1173-1983 1173-1865 6 8,5-28,7 6,5-13,48 2 4 7 0,1-17,9 0,137-0,228 8,4-16,96,7-11,2 0,1-15,8 О, 095-0,109 0,108-0 151 1 О 0,1-35,1 0,653-0,789 7,7-33,0 0,1-37,8 1173-1692 1173-1956 о,7-0,63 10,9-2 о, о,1-26,П р и м е ч а н и е, Гр. 3 - экспериментальные результаты;гр.4-6 - расчет по формулам с использованием данныхгр, 3 таблицы. Т аблиц а 6 Составляющие и их свойства Прототип Предлагаемый способ Суспензия, 3; 100 100 Этилсиликат 40 гидролизованный 40 20-40 Порошок или пудра алюминиевая Окалина или конгломератокислов химических элементов(2-5 слои) 9-36 20-80,0 Маршаллит или кварц пылевидный Остальное 100 100 Обсыпочный материал, 3: Стружка алюминиевая.Температура экзотермической реакции, К 1245-1615 1173-2273 Коэффициент корреляциилинейного распределениятемпературы по сечению оболочки 0,.040-0,054 0,049-0,789 Температураэкзотермической реакциив слоях оболочки, К173-1933 1173-2006 1173-1979 Коэффициенткорреляциилинейногораспределениятемпературыпо сечениюоболочки еОкружные напряжения в облицовочномпокрытии, 10 Па Местные контактные напряжения на границе слоев оболочки,10 Па

СмотретьЗаявка

3305894, 23.06.1981

ВОЛГОГРАДСКИЙ ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ ИНСТИТУТ

ПИСАРЕВ ИГОРЬ ЕВГЕНЬЕВИЧ, УШМАН ИОСИФ МИРОНОВИЧ, ДОМИО АЛЕКСАНДР АЛЕКСАНДРОВИЧ, РОГОЖКИН ВАСИЛИЙ МИХАЙЛОВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, многослойных, моделям, оболочковых, форм

Опубликовано: 30.06.1983

Код ссылки

<a href="https://patents.su/10-1025480-sposob-izgotovleniya-mnogoslojjnykh-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления многослойных оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Установка для регенерации формовочных и стержневых смесей

Следующий патент: Линия для изготовления стержней

Случайный патент: Ацетиленовый генератор