Способ регулирования физических характеристик углеродных материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 2003083

Авторы: Котосонов, Левинтович, Остронов, Самойлов

Текст

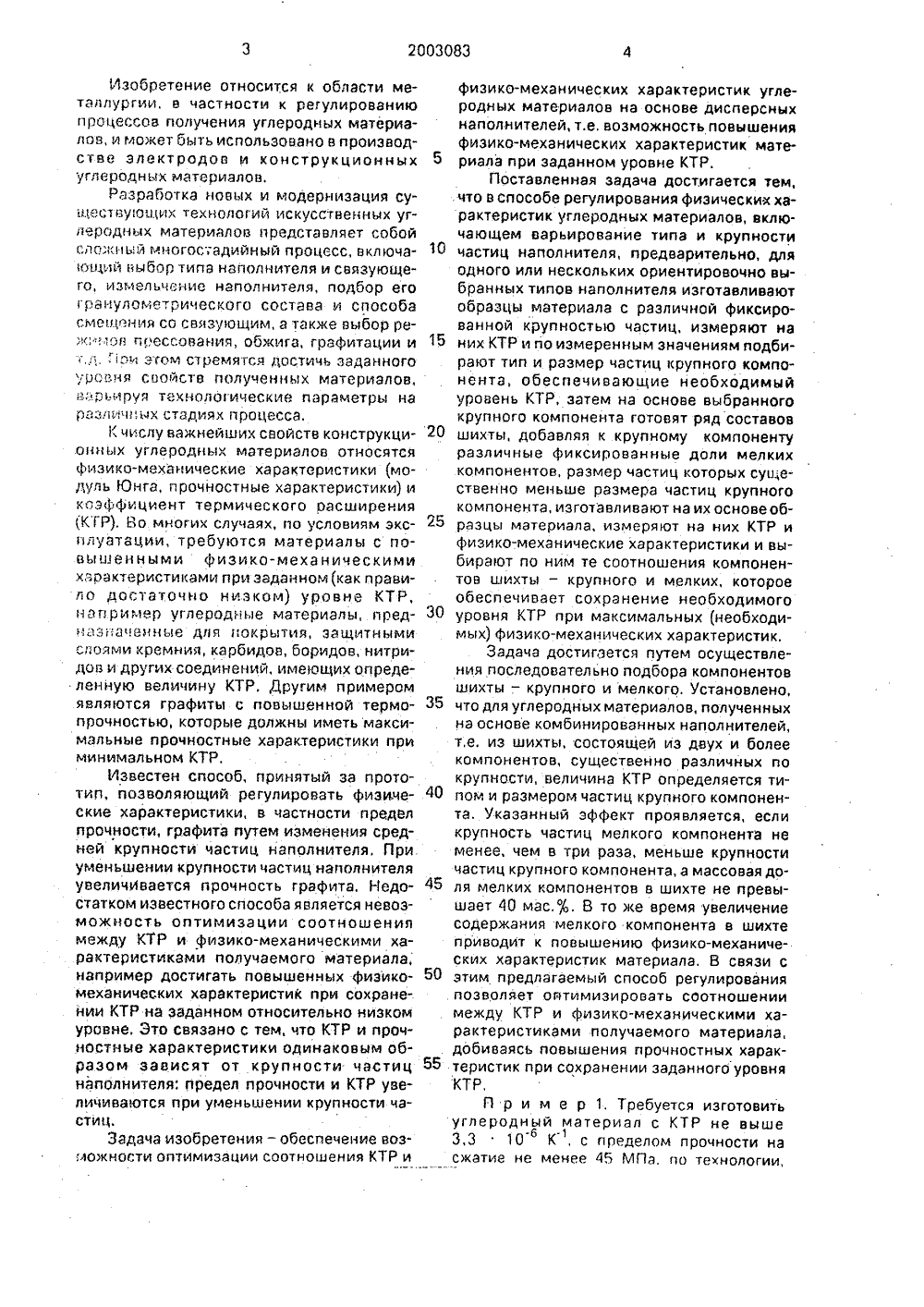

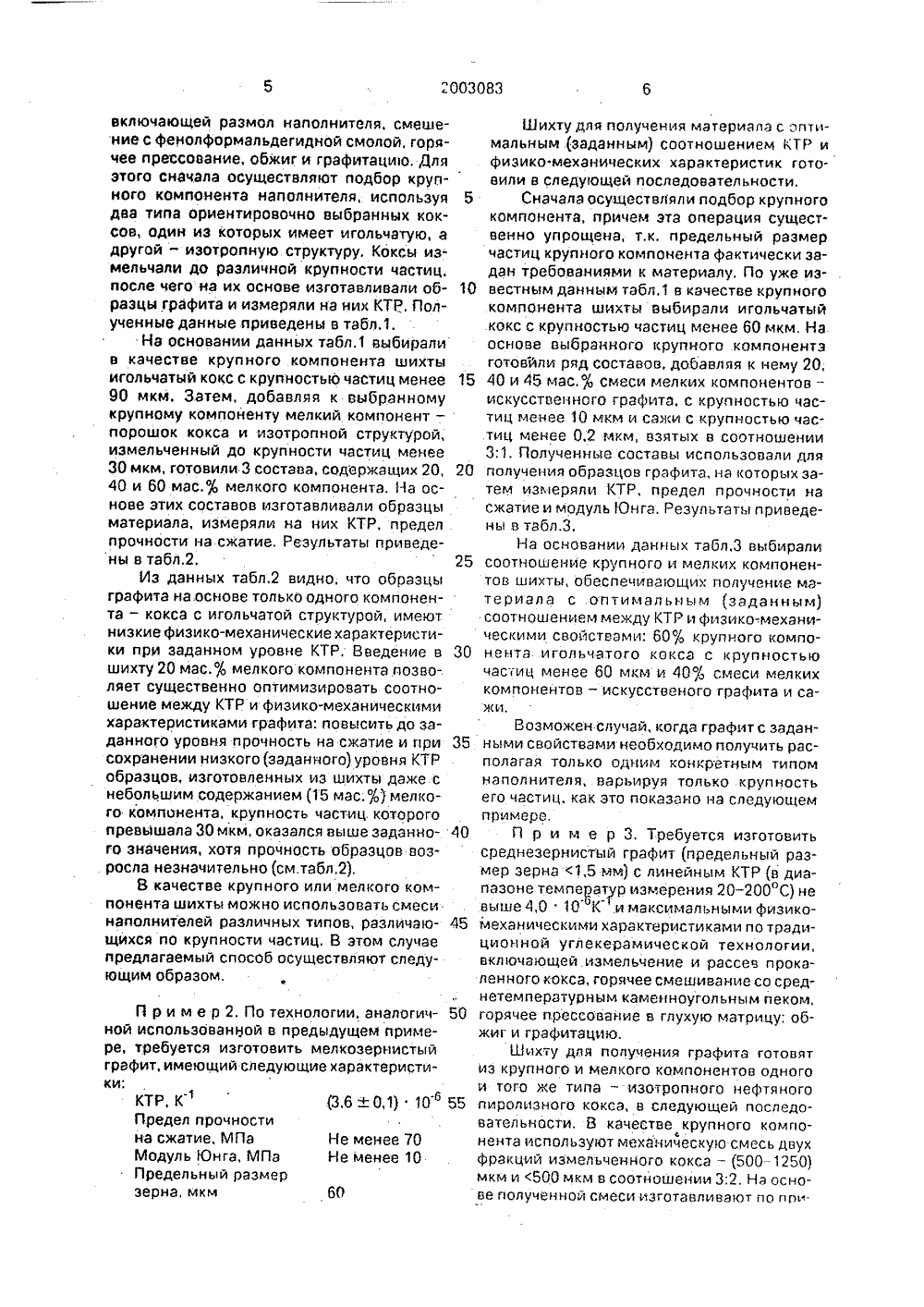

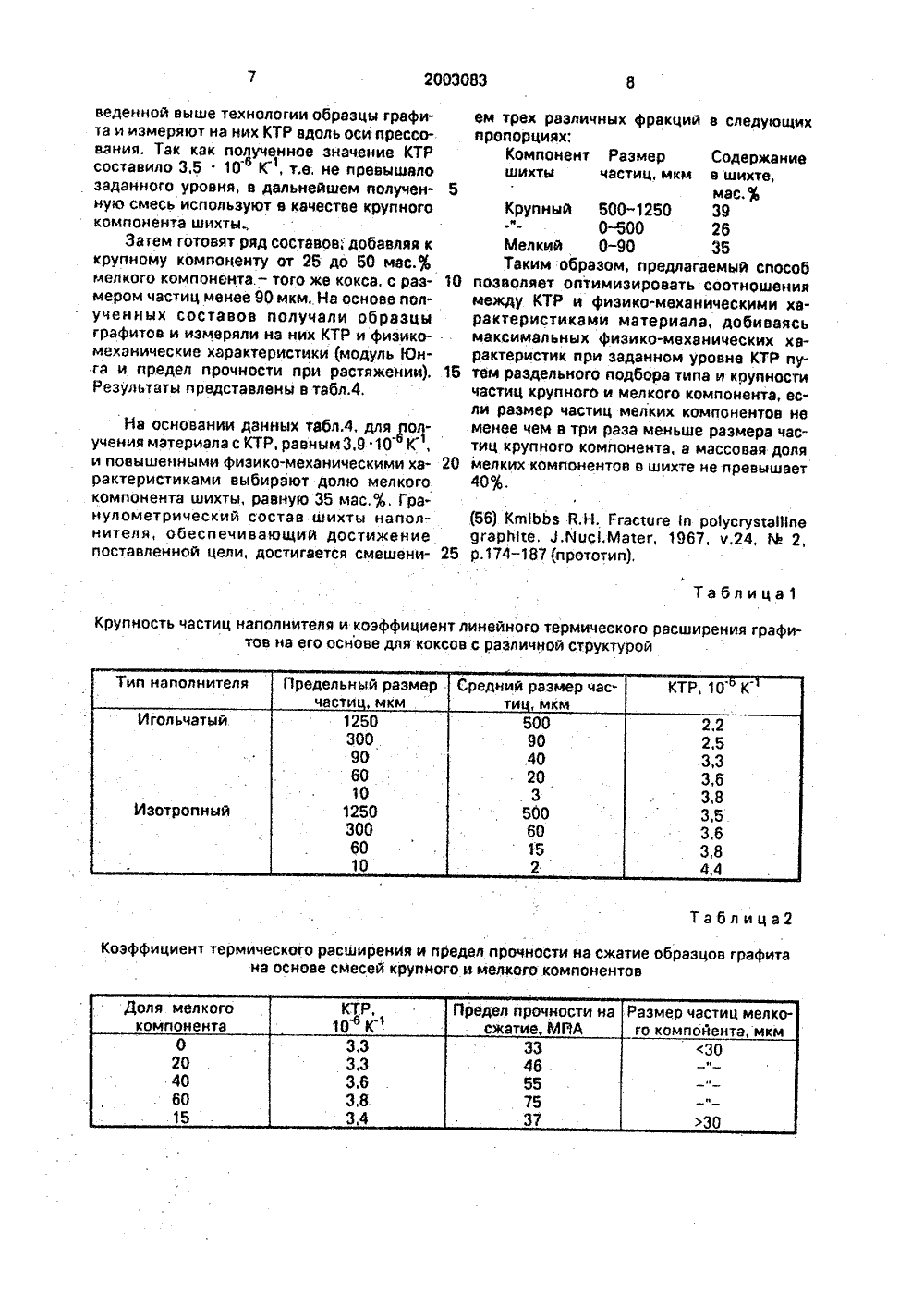

(Я) Комитет Российской Федерациипо патентам и товарным знакам ОПИСАНИЕ ИЗОБРЕТЕН ПАТЕНТУ ного компонента напопнителя, обеспечивающее необходимый уровень коэффициента термических расширений (КТР); затем на основе выбранного крупного компонента готовят ряд составов шихты, добавляя к крупному компоненту различные фиксированные доли мелких компонентов, размер которых существенно меньше размера частиц крупного компонента, изготавливают из полученных составов образцы материала, измеряют на них КТР и физико-механические характеристики и выбирают по ним то соотношение компонентов шихты - крупного и мелких которое обеспечивает сохранение необходимого уровня КТР при максимальных.(необходимь 1 х) физико-механических характеристик Размер частиц мелких"компонентов должен быть не менее, чем в три раза, меньше размера частиц крупного компонента, а массовая допя мелких компонентов в шйхте не должна превышать 40%. Способ позволяет оптимизировать соотношение(ТР и физико-механических характеристик материала. 1зйф - лы(7) Самойлов ВМЛевинтович ИЯ; Остронов БГ Котосонов АС.(73) Государственный научно-исследовательский институт конструкционных материалов на основе графита(4) СПОСОБ РЕГУЛИРОВАНИЯ ФИЗИЧЕСКИХ ХАРАКТЕРИСТИК УГЛЕРОДНЫХ МАТЕРИАЛОВ(7) Изобретение относится к области металлургии, в частности к регулированию процессов получения углеродных материалов. Способ включает варьирование типа и крупности частиц наполнителя и осуществляется следующим образцом: предварительно изготавливают образцы материала из одного ипи нескольких ориентировочно выбранных типов наполнителей с различной фиксированной крупностью частиц, измеряют на нихКТР и по измеренным значениям подбирают тип и крупность частиц крупт 111 ДООЗЯ 83 Я;1 й.а аыасю 1 В 1 Ю/Изобретение относится к области металлургии, в частности к регулированию процессов получения углеродных материалов, и может быть использовано в производстве электродов и конструкционных углеродных материалов.Разработка новых и модернизация сугцест вуощих технологий искусственных углеродных материалов представляет собой сложный многостадийный процссс, включающий выбор типа наполнителя и связующего, измельчение наполнителя, подбор егоранулометрического состава и способа смещения са связующим, а также выбор режьОв прессования, обжига, графитации и;1 ри этом стремятся достичь заданного ,ровня свОйств полученных материалов, варьируя технологические параметры на различных стадиях процессаК числу важнейших свойств конструкционных углеродных материалов относятся физико-механические характеристики (модуль Юнга, прочностные характеристики) и коэффициент термического расширения КТР). Во многих случаях, по условиям эксплуатации, требуются материалы с повьшенными физико-механическими характеристиками при заданном как правило достаточно низком) уровне КТР, например углеродные материаль, пред назначенные для покрытия, защитными слоями кремния, карбидов, боридов, нитридов и других соединений, имеющих определенную величину КТР. Другим примерам являются графиты с повышенной термо прочностью, которые должны иметь максимальные прочностные характеристики при минимальном КТР.Известен способ, принятый за прототип, позволяющий регулировать фиэиче ские характеристики, в частности предел прочности, графита путем изменения средней крупности частиц наполнителя, При уменьшении крупности частиц наполнителя увеличивается прочность графита. Недо Б статком известного способа является невозможность оптимизации соотношения между КТР и физико-механическими характеристиками получаемого материала, например достигать повышенных физико механических характеристик при сохранении КТР на заданном относительно низком уровне, Это связано с тем, что КТР и прочностные характеристики одинаковым образом зависят от крупности частиц бб наполнителя. предел прочности и КТР увеличиваются при уменьшении крупности частиц.Задача изобретения - обеспечение возможности оптимизации соотношения КТР и физико-механических характеристик углеродных материалов на основе дисперсных наполнителей, т.е, возможность повышения Физико-механических характеристик материала при заданном уровне КТР.Поставленная задача достигается тем, что в способе регулирования физических характеристик углеродных материалов, включающем варьирование типа и крупности частиц наполнителя, предварительно, для одного или нескольих ориентировочно выбранных типов наполнителя изготавливают образцы материала с различной фиксированной крупностью частиц, измеряют на них КТР и по измеренным значениям подбирают тип и размер частиц крупного компонента, обеспечивающие необходимый уровень КТР, затем на основе выбранного крупного компонента готовят ряд составов шихты, добавлял к крупному компоненту различные фиксированные доли мелких компонентов, размер частиц которых существенно меньше размера частиц крупного компонента, изготавливают на их основеобразцы материала, измеряют на них КТР и физико-механические характеристики и выбирают по ним те соотношения компонентов шихты - крупного и мелких, которое обеспечивает сохранение необходимого уровня КТР при максимальных необхадимьх) физико-механических характеристик,Задача достигается путем осуществления последовательно подбора компонентов шихты - крупного и мелкого. Установлено, что для углеродных материалов, полученных на основе комбинированных наполнителей, т,е, из шихты, состоящей из двух и более компонентов, существенно различных по крупности, величина КТР определяется типом и размером частиц крупного компонента. Указанный эффект проявляется, если крупность частиц мелкого компонента не менее, чем в три раза, меньше крупности частиц крупного компонента, а массовая доля мелких компонентов в шихте не превышает 40 мас, Д, В то же время увеличение содержания мелкого компонента в шихте приводит к повышению физико-механических характеристик материала, В связи с этим предлагаемый способ регулирования позволяет огтимиэировать соотношении между КТР и физико-механическими характеристиками получаемого материала, добиваясь повышения прочностных характеристик при сохранении заданного уровня КТР,Й р и м е р 1, Требуется изготовить углеродный материал с КТР не выше 3,3 10 К, с пределом прочности на сжатие не менее 45 УПа, по технологии, 2003083включающей размол наполнителя, смешение с фенолформальдегидной смолой, горячее прессование, обжиг и графитацию, Для этого сначала осуществляют подбор крупного компонента наполнителя, используя два типа ориентировочно выбранных коксов, один из которых имеет игольчатую, а другой - изотропную структуру, Коксы измельчали до различной крупности частиц, после чего на их основе изготавливали образцы графита и измеряли на них КТР. Полученные данные приведены в табл.1.На основании данных табл.1 выбирали в качестве крупного компонента шихты игольчатый кокс с крупностью частиц менее 90 мкм. Затем, добавляя к выбранному крупному компоненту мелкий компонент - порошок кокса и изотропной структурой, измельченный до крупности частиц менее 30 мкм, готовили 3 состава, содаржащих 20, 40 и 60 мас, мелкого компонента. На основе этих составов изготавливали образцы Из данных табл.2 видно, что образцы графита на основе только одного компонента - кокса с игольчатой структурой, имеют низкие физико-механические характеристики при заданном уровне КТР, Введение в 30 шихту 20 мас,% мелкого компонента позво-. ляет существенно оптимизировать соотношение между КТР и физико-механическими характеристиками графита: повысить до заданного уровня прочность на сжатие и при сохранении низкого (заданного) уровня КТР образцов, изготовленных иэ шихты даже с небольшим содержанием (15 мас; Я мелкого компонента, крупность частиц. которого превышала 30 мкм, оказался выше заданно го значения, хотя прочность образцов возросла незначительно (см.табл,2),В качестве крупного или мелкого компонента шихты можно использовать смеси наполнителей различных типов, различающихся по крупности частиц, В этом случае предлагаемый способ осуществляют следующим образом. П р и и е р 2, По технологии, аналогичной использованной в предыдущем примере, требуется изготовить мелкозернистый графит, имеющий следующие характеристики:КТР, КПредел и рочностина сжатие, МПа Не менее 70 Модуль Юнга, МПа Не менее 10 Предельный размерзерна, мкм 60(3,6 4-0,1)106 55 материала, измеряли на них КТР, предел .прочности на сжатие, Результаты приведены в табл,2. 25 Шихту для получения материала с оптимальным (заданным) соотношением КТР и физико. механических характеристик гото-вили в следующей последовательности,Сначала осуществляли подбор крупного компонента, причем эта операция существенно упрощена, т.к. предельный размер частиц крупного компонента фактически задан требованиями к материалу, По уже известным данным табл,1 в качестве крупного компонента шихты выбирали игольчатый кокс с крупностью частиц менее 60 мкм. На основе выбранного крупного .компонента готовили ряд составов, добавляя к нему 20, 40 и 45 мас.% смеси мелких компонентов - искусственного графита, с крупностью частиц менее 10 мкм и сажи с крупностью частиц менее 0,2 мкм, взятых в соотношении 3:1. Полученные составы использовали для получения образцов графита, на которых затем измеряли КТР, предел прочности на сжатие и модуль Юнга. Результаты приведены в табл.З.На основании данных табл,3 выбирали соотношение крупного и мелких компонентов шихты, обеспечивающих получение материала с оптимальньм (заданным) соотношением между КТР и физико-механическими свойствами: 60 О крупного компонента игольчатого кокса с крупностью частиц менее 60 мкм и 40 смеси мелких компонентов - искусственого графита и сажи.Возможен случай, когда графит с заданными свойствами необходимо получить располагая только одним конкретным типом наполнителя, варьируя только крупность его частиц, как это показано на следующем примере.П р и м е р 3. Требуется изготовить среднеэернистый графит (предельный размер зерна 1,5 мм) с линейным КТР (в диапазоне темпеуатрр измерения 20 - 200 С) не выше 4,0 10 К .и максимальными физико- механическими характеристиками по традиционной углекерамической технологии, включающей измельчение и рассев прокаленного кокса, горячее смешивание со среднетемпературным каменноугольным пеком, горячее прессование в глухую матрицу: обжиг и графитацию.Шихту для получения графита готовят иэ крупного и мелкого компонентов одного и того же типа - иэотропного нефтяного пиролиэного кокса, в следующей последовательности. В качестве крупного компоснента используют механическую смесь двух фракций измельченного кокса - (500-1250) мкм и 500 мкм в соотношении 3;2. Нэ основе полученной смеси изготавливают по ппи(56) КаЬЬв В.Н, Ргастиге и роусгувтапедгарЬИе.,.Ицс.Матег, 1967, ч.24, М 2,р.174-187 прототип),Таблица 1 Крупность частиц наполнителя и коэффициент линейного термического расширения графитов на его основе для коксов.с различной структуройТаблица 2 фициент термического расширения и предел прочности на сжатие образцов графи на основе смесей крупного и мелкого компонентовведенной выше технологии образцы графита и измеряют на них КТР вдоль оси прессования. Так как полученное значение КТР составило 3,5 106 К , т,е, не превышало заданного уровня, в дальнейшем получен иую смесь используют в качестве крупного компонента шихтыЗатем готовят ряд составов;: добавляя к крупному компоненту от 25 до 50 мас. мелкого компонента. - того же кокса, с раз мером частиц менее 90 мкм, На основе полученных составов получали образцы графитов и измеряли на них КТР и физико- механические характеристики (модуль Юнга и предел прочности при растяжении). 15 Результаты представлены в табл.4. На основании данных табл.4, для впол 1- учения материала с КТР, равным 3,9 10 К, и повышенными физико-механическими ха рактеристиками выбирают долю мелкого компонента шихты, равную 35 мас Гранулометрический состав шихты наполнителя, обеспечивающий достижение поставленной цели, достигается смешени ем трех различных фракций в следующих пропорциях;Компонент Размер Содержание шихты частиц, мкм в шихте,мас,Крупный 500"1250 390-500 26Мелкий 0-90 35Таким образом, предлагаемый способ позволяет оптимизировать соотношения между КТР и физико-механическими характеристиками материала, добиваясь максимальных физико-механических характеристик при заданном уровне КТР путем раздельного подбора типа и крупности частиц крупного и мелкого компонента, если размер частиц мелких компонентов не менее чем в три раза меньше размера частиц крупного компонента, а массовая доля мелких компонентов в шихте не превышает 40;6."003083 10 Таблица 3 Коэффициент термического расширения, предел прочности на сжатие и модуль Юнга образцов графита на основе смеси крупного и мелких компонентовКоэффициент термического расширения, предел прочности при растяжении и модуль Юнга образцов графитов на основе смесей крупных и мелких фракций коксаиэводственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 Ф ор мул а и зо брет ения1. СПОСОБ РЕГУЛИРОВАНИЯ ФИЗИЧЕСКИХ ХАРАКТЕРИСТИК УГЛЕРОДНЫХ МАТЕРИАЛОВ, включающий варьирование типа и крупности частиц наполнителя, отличающийся тем, что предварительно для одного или нескольких ориентировочно выбранных типов наполнителя изготавливают образцы материала с различной фиксированной крупностью частиц, измеряют на них коэффициент термического расширения (КТР) и по измеренным значениям подбирают тип и размер частиц крупного компонента наполнителя, обеспечивающие необходимый уровень КТР, затем на основе выбранного крупного компонента готовят ряд составов шихты, добавляя к крупному компоненту различные фиксированные доли .мелких компонентов, размер частиц которых существенно меньше размера частиц крупного компонента, изготавливают из полученных составовобразцы материала, 5 измеряют на них КТР и физико-механические характеристики и выбирают по ним то соотношение компонентов шихты, крупного и мелких, которое обеспечивает сохранение необходимого уровня КТР при 0 максимальных необходимых фиэикомеханических характеристиках.2, Способ по п,1, отличающийся тем,что размер частиц мелких компонентов не менее чем в три раза меньше размера частиц крупного компонента, а массовая доля мелких компонентов в шихте не превышает 40.

СмотретьЗаявка

05002725, 01.08.1991

Самойлов ВМ, Левинтович ИА Остронов ВТ; Котосонов А. С

Самойлов Владимир Маркович, Левинтович Игорь Яковлевич, Остронов Борис Григорьевич, Котосонов Алексей Степанович

МПК / Метки

МПК: C01B 31/02, G01N 25/16

Метки: углеродных, физических, характеристик

Опубликовано: 15.11.1993

Код ссылки

<a href="https://patents.su/5-2003083-sposob-regulirovaniya-fizicheskikh-kharakteristik-uglerodnykh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ регулирования физических характеристик углеродных материалов</a>

Предыдущий патент: Способ идентификации золотоносных геологических пород

Следующий патент: Способ диагностики повреждений металла оборудования

Случайный патент: Способ приготовления полимербетонной смеси