Способ изготовления литейных форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 780946

Авторы: Бойченко, Галибов, Горфинкель, Порхунов

Текст

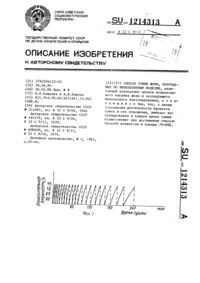

Союз Советских Социалистически аРеспублик ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ 780946(51)М, Кл,3 В 22 С 9/02 Государственный комитет СССР но делам изобретений н открытий(088,8) Дате опубликования описания 251180(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ Изобретение относится к литейному производству, а именно к вакуумной формовке, и может применяться при изготовлении форм для отливок иэ стали, чугуна и сплавов цветных металлов.Известны способы вакуумной формовки с применением в качестве герметизирующего средства синтетических пленок, покрывающих верх, низ, плоскость разъема и рабочую полость формы 111. 1Такие способы предусматривают прн изготовлении полуформы наложение синтетической пленки в нагретом состоянии на рабочую поверхность модели, имеющей тонкие сверления в углубле ниях и переходах или изготовленной иэ газопроницаемого материала, В полости подмодельной плиты и модели создается вакуум, благодаря которому пленка плотно облегает поверхность модели 20 и подмодельной плиты. Затем на подмодельную плиту устанавливается опока, имеющая вакуум-камеру.В опоку засыпается кварцевый песок или другой огнеупорный наполнитель. 25 Сверху на опоку накладывают лист синтетической пленки, подключают полость опоки к вакуумной системе, и благода" ря созданию вакуума в ней пленка прижимается к наполнителю, который уплотняется эа счет разности давлений впорах формы и атмосферы. Затем вакуум-в полости подмодельной плиты снимается, облицовочная пленка прижимаетсяк плоскости разъема и рабочей полостиполуформы, которая подается на выборкус предварительной покраской или беэнее.Применяемая синтетическая пленкадля облицовки моделей должна обладатьвысокими пластическими свойствами вовсех направлениях (относительное растяжение 600 и более), что достигаетсятолько при ее нагреве. Аниэотропностьсвойств ведет к образованию складокна пленке и, вследствие местного увеличения толщины синтетического слоя,к образованию газовых раковин наповерхности отливок.Прочность пленки должна быть впределах 100-120 кг/см, Более низкаяпрочность приводит к разрыву пленкипри облицовке модели, более высокаятребует глубокого вакуума, увеличивающего шероховатость и пригар наповерхности отливок,Предъявляеьыи требованиям отвечает ограниченное число дефицитныхи дорогостоящих пленок, напримерзтиленвинилацетатная, что является од;ной из причин, ограничивавщих развитиеои применение вакуумной формовки.В связи с перепадом давлениймеждуполостью форйй -й "ее порййи "и""пригара при вакуумной формовке больше,чем йри обычных способах; поэтойу требуется покрытие рабочей полости формыКротйвопригарньви составами даже наотливках, которые в обычных формах 10не требуют этого.деструкция йлнеэйки"вто время заливкии конденсация ее продуктов в йейро=гретых слоях формы образуют песчаную корочку на сийтеетйческомтнэ свя- цэуюцем, обпеСйечивЖщую прочйость ицелостность Формы при воздействии" жйдкоогэо металла. Однако при изготовлении толстостенных отливок с толщиной стенки 20 мм и более) по мерепрогрева иаполнителя Фронт конденсации перемещается вглубь формы, в.результате чеГо жидкий металл кон"тактйрует с несвяэанныа найолййтелем формы, что является причиной брака по засорам. 25Необходимость бйстрой испокойнойзаливки вакуумных Форм требует увеличения сечений элементов литниковыхсистем по сравнению с обычными способами и повышает расход металла на 30литники.Укаэанные недостатки устранены вспособах вакуумной формовки, в которых в рабочей полости формы в качестве гещртметизирутющего средства вместо цпленки используется слой огнеупорногоматериала. Это позволяет расширитьобласть прийенения данного технологического процесса для массивных отливок сложной конфигурации,40Наиболее близким к жредлагаемомуявляется способ вакуумной Формовкийв котором при изготовлении полуформывместо синтетической пленки на модель" наносится равномерный слой Формовочного материала, содержащего связуюнее, тоЛщиной 20 ее 2,При нэготоэлении полУформ этотслой наносится на модель и отверждает" "ся прокручиванием через него воздуха,удаляющего растворитель. Послеотверждения облицовочного слоя в опоку засыпается формовочный материал, лишенный связующего; сверхуопока герметизируется листом плейкй. Истцомвоздухаснижают давление в порах наПОЛйИтэЕЛЬНОГО-МатЕрнаЛа, ОтКЛЮЧаЮт Отаакоулумиа" полость подмодельной плитыей ИЙЗФ"ФТбГОтнопорОйзтвОлдят ВЫтяжку".Модели, отделку и сборку Форм, .Чтобы нанести слой Формовочногоматериала, содержащего связукщее и 40ИМеющегб бйределейнувпрочность в "СЩЯЖ"сйостоянии,на модель, требует"Оой еегноггутйЛОтНтеНЙЕ"йаПнОвтЕрХйОсгтй Мо-дели. Однако уплотнение на плоских- =Мвыпуклых частях модели слоя тол шиной 20 мМприводит к неравномерной плотности его, наличию крупных пор, являющихся причиной механического прнгара, что вызывает необходимость йрименения литейных красок.Удаление модели иэ полуформ с затвердершей, неподатливой облицовкой и прилипание формовочного материала к Материалу модели .требуют больших усилий, приводящих к частичному разрушению облицовочного слоя. Применение разделительных покрытий при этом неэффективно, так как припылы сползают с вертикальных и наклонных стенок модели, а жидкие композиции впитываются облицовкой и не обра"зуют раздйелйтельного слоя. Смесь, содержащая связующее, в процессе работы засоряет несвязанный оборотный песок. Требуется регенерация или удаление этой смеси, что увеличивает расход формовочных материалов и затраты на их подготовку.Цель изобретения - повышение качества и производительности изготовления отливокУказанная цель достигается тем, что при изготовлении отливок вакуумной формовкой вместо облицовки из формовочнойсмесй, содержащей связующее; в качестве герметиэирующего средства в рабочей полости формы на модель наносят слой сыпучего мелкозернистого огнеупорного материала с величиной зерна 0,05-0,01 мм, наприьрр циркона или электрокорунда. Модель изготавливают иэ гаэопроницаемого материала, например жидкостекольной смеси с газопроницаемостью не менее 100 ед.Сыпучий огнеупорный материал при нанесении на поверхность гаэопроницаемой модели, внутренняя полость которой подключена к вакуумной системе, плотно прилегает к ней, не сползает с наклонных и вертикальных плоскостей, образуя тонкий слой с низкой гаэопроницаемостью. При оптимальной толщине слоя сыпучий материал прочно удерживается на поверхности йбдели во "время заполнения опоки сухим песком и в полости формы после извлечения модели, обеспечивая целостность и достаточную прочность формы.Так, при изготовлении форм с использованием в качестве герметиэатора"электрокорунда, наполнителя- кварцевого песка К 02, гаэопроницаемости модели 180 ед", глубине вакуума 0,5 ат толщина герметизирующего слоя, обеспечивающего прочную форму с поверхностной твердостью Ь 5-75 ед, составляет 1-3 мм. Неравномерность толщины слоя в разных точках полости формы допускается в этих же пределах, При толщине слоя меньше 1 мм прочность формы недостаточна,наполнитель при кантовке полуформы"высыпается иэ опоки. Если толщина слоя больше 3 мм, то лишнийгерметизатор после извлечения моделидержится н полости формы недостаточ-,но прочно и может быть поврежденсжатым воздухом при нанесении снязующего из пульверизатора; точностьконфигурации и геометрических размерон формы при этом снижается,5Удаление модели иэ полуформ производится свободно, с усилиями, меньшими, чем при облицовке ее синтети"ческой пленкой. Для придания герметизирующему слою поверхностной прочности, с целью предупреждения размыва формы жидким металлом во времязаливки и повышения его герметичности после извлечения модели, нанего наносится из пульверизатора или 15н виде пены слой литейного связующего, например 10-15%-ный водныйраствор жидкого стекла или 4-5-ныйраствор полининилбутираля в изопропилоном спирте. Низ, верх и плоскость ррразъема формы герметиэируются любойнедефицитной синтетической пленкойтолщиной 0,01-0,05 мм, например полизтиленоной, Литниконая система можетбыть выполнена по газопроницаемыммоделям подобным образом либо обычным для вакуумной формовки покрытием элементов литниконой системыотдельными листами пленки.Предлагаемый способ поясняетсячертежом,30На подмодельную плиту 1, имеющуювакуумную камеру 2 и трубопровод 3,устанавливают модель 4 из газопроницаемого материала. На подмодельнуюплиту 1 для герметизации полуформы Ззпо плоскости разъема накладынаютполиэтиленовую пленку 5 толщиной 0,010,05 мм с вырезом по контуру модели.После подключения камеры 2 к вакуумной системе с глубиной вакуума 0,5 ат 4 Ои более на модель 4.наносят припыливанием слой электрокорунда б. Затем наподмодельную плиту 1 ставят опоку 7с вакуумной камерой 8 и трубопроводомУ, в которую засыпают сухой формовочный огнеупорный материал (песок) 10.Сверху опоку герметиэируют листомпленки 11. Стояк 12 покрывают тожеотдельным листом пленки 13.При подключении полости опоки квакуумной системе через трубопровод9 происходит уплотнение формовочногопеска 10. После отключения полости 2подмодельной плиты 1 от вакуумнойсистемы слой злектрокорунда б прижимается к формовочному песку 10. Опоку 557 снимают с подмодельной плиты 1,после чего модель 4 легко удаляют изполуформы. Слабой струей иэ пельверизатора поверхность слоя покрывают10-153-ным водным раствором жиДкОГО достекла. После выдержки на воздухе до подсыхания поверхности слоя полуформу подают на сборку.Предлагаемый способ имеет рядтехнико-экономических преимуществ.Так . при нанесении на газопроницаемую модель, сыпучий мелкозернистыйматериал плотно прилегает к ее поверхности под действием вакуума беэ дополнительного уплотнения и образуетгерметиэирующий облицовочный слой,который получается плотным, что обеспечивает высокое качество поверхности, предотвращая, пригар и уменьшаяшероховатость отливок. Необходимостьприменения литейных красок отпадает,что сокращает цикл изготовления формы,Герметиэирующий слой является хорошим разделителем, облегчающим удаление модели из полуформы беэ особыхусилий и без нарушения облицовочногослоя, сокращая время на отделку формыМатериал слоя не засоряет оборотный песок, а наоборот, добавка мелкозернистой составляющей н наполнительувеличивает прочность форм. Расходматериалов .на облицовку модели сни"жается, так как слой из мелкозернистого огнеупора в среднем в 10 раэтоньше, чем из смеси, содержащей связующее.Перечисленные преимущества предла"гаемого способа обеспечинают повыше"ние качества отливок и увеличениепроизводительности труда при изготовлении форм.Формула изобретения1. Способ изготовления литейныхформ, включающий нанесение на гаэопроницаемую модель герметизирукщегослоя, заполнение опоки сухим сьпучим огнеупорным материалом, уплотнение вакуумом, удаление моделййсборку формы, О т л и ч а ю щ и йс я тем, что, с целью повышения качества и производительности изготов"ления отливок, в качестве герметиэи"рующего слоя йа модель наносят сыпу- .чий мелкозернистый огнеупорный материал с величиной зерна 0,05-0,01 мм,который после удаления модели скрепляют по поверхности слоем нязующего,2. Способ по и. 1, о т л и ч а ющ и й с я тем, что толщина герметизирующего слоя составляет 1-3 мм.Источники информациипринятые во внимание при экспертизе1. Патент Японии М 50-28369,кл. В 22 С 9/02, опублик. 1971.2, Патент Швейцарии 9 584574,кл, В 22 С 15/28, опублик. 1975.780946 Ю д оставитель А. Минаевехрер Ж.Кастелевич Корректор Н. Стец Ужгород, ул. Проектная Редактор А. Маковская Заказ 8034 / ВНИИПИ Государстве по делам изоб 113035, Москва, Ж филиал ППП "Патент

СмотретьЗаявка

2709635, 08.01.1979

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МАТЕРИАЛОВ И ТЕХНОЛОГИИ ТЯЖЕЛОГО И ТРАНСПОРТНОГО МАШИНОСТРОЕНИЯ

ГАЛИБОВ ЮРИЙ ВАСИЛЬЕВИЧ, БОЙЧЕНКО АНАТОЛИЙ СЕРГЕЕВИЧ, ПОРХУНОВ РУДОЛЬФ ВИКТОРОВИЧ, ГОРФИНКЕЛЬ ВИЛЬ МЕЕРОВИЧ

МПК / Метки

МПК: B22C 9/03

Опубликовано: 23.11.1980

Код ссылки

<a href="https://patents.su/4-780946-sposob-izgotovleniya-litejjnykh-form.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления литейных форм</a>

Предыдущий патент: Огнеупорное облицовочное покрытие для кокилей

Следующий патент: Способ изготовления вставок прессформ

Случайный патент: Устройство для регулирования массы стеклоизделий