Суспензия для изготовления форм по выплавляемым моделям и способ ее получения

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

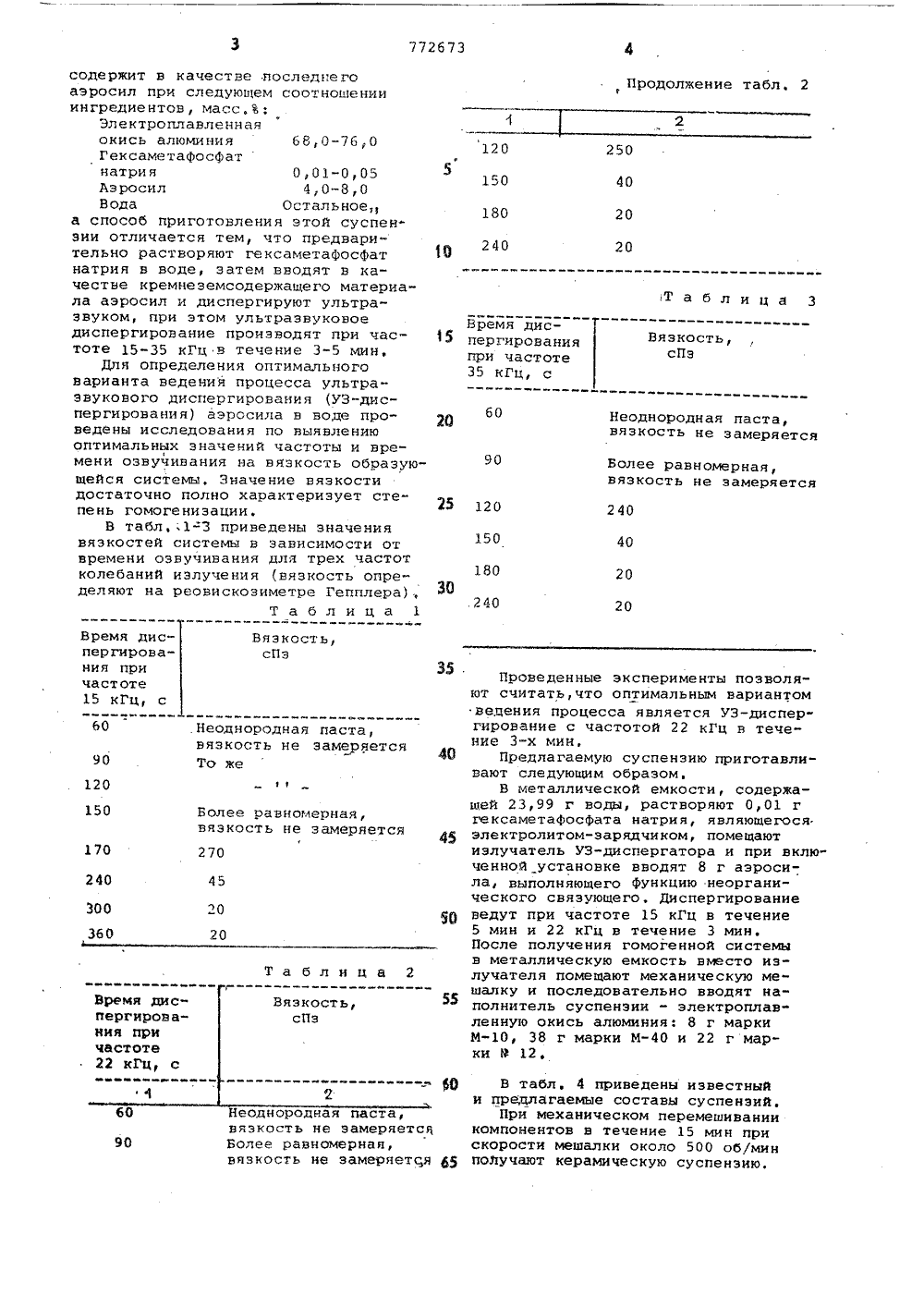

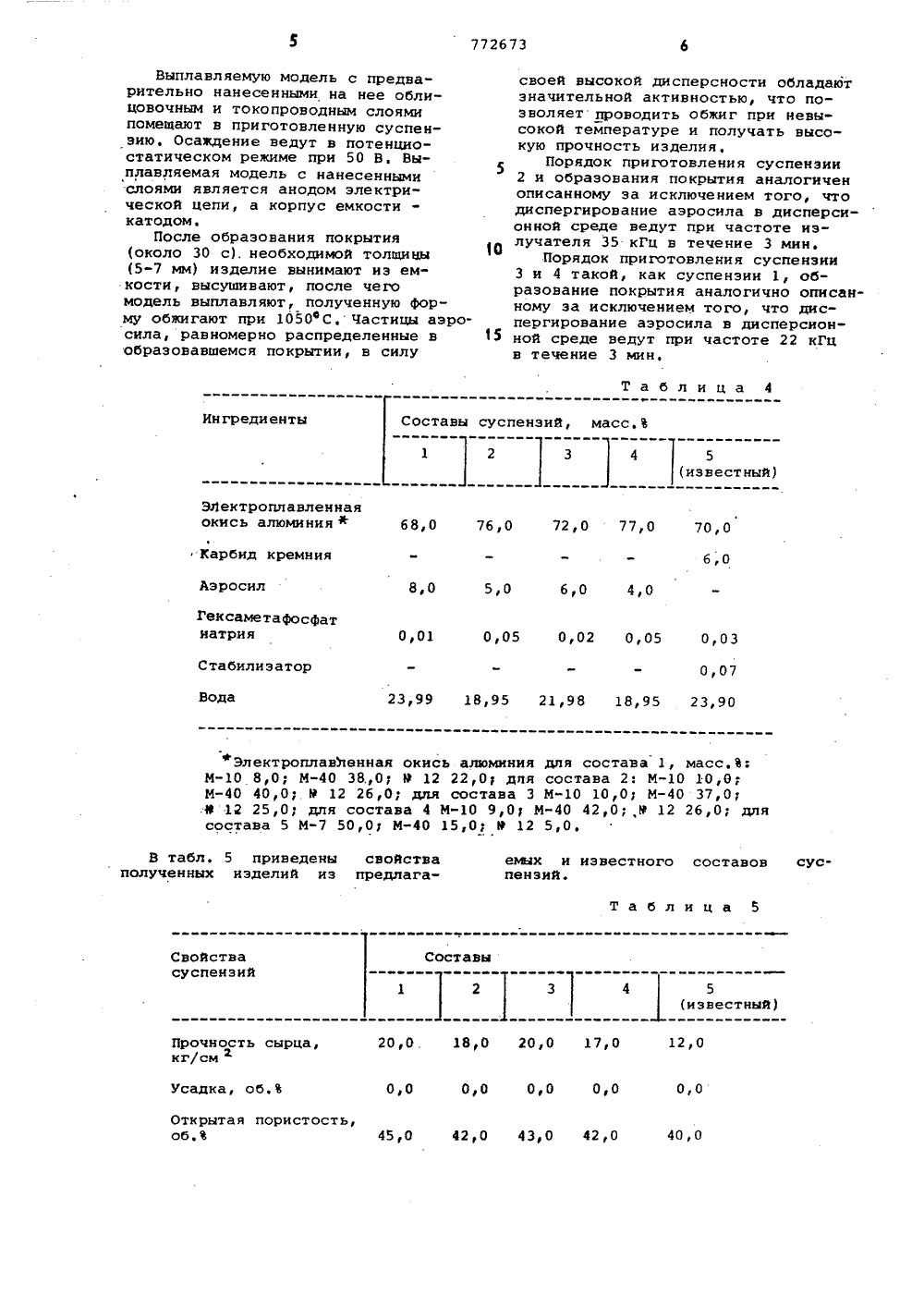

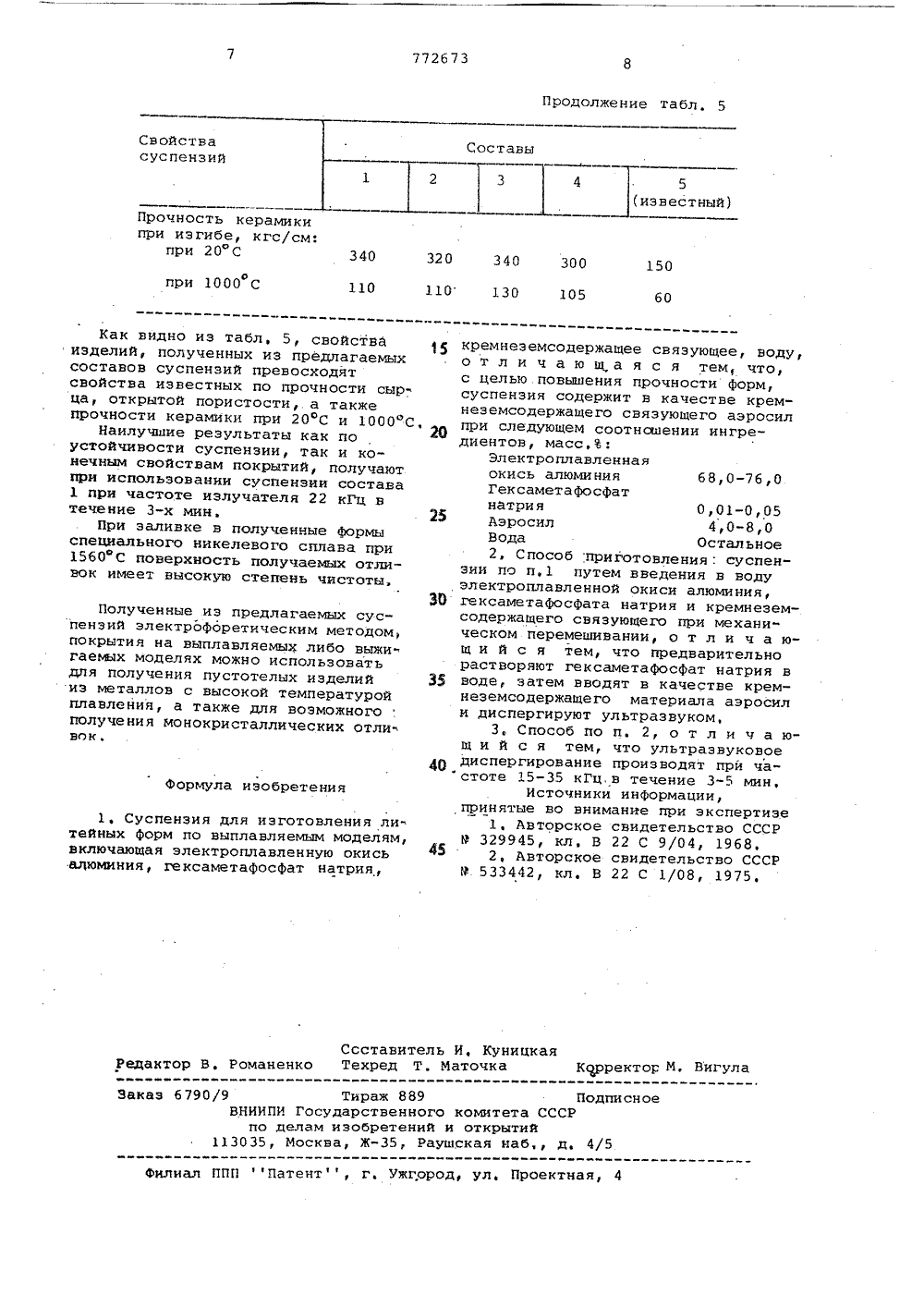

Союз Советских Социалистическик РеспубликОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ н 772673(22) Заявлено 0201,79 (21) 2707295/22-02с присоединением заявки йо(51)М, Кд,В 22 С 1/18 Государственный комитет СССР но делам изобретений и открытий(72) Авторы изобретения А,П, Тихонов, А,Ф, Кривощепов, И,Г. Рекус, В.В, Бондарев, Е,С, Лукин и Г,Е, Зайцев Московский ордена Ленина и ордена Трудового Красного.Знамени химико-технологический институт им.Д,И,Менделеева(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫИ МОДЕЛЯМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ Изобретение относится к изготовлению форм для точного литья методомэлектрофореза,Электрофоретический метод формо.вания различных покрытий и изделийнашел достаточно широкое применениев ряде отраслей промышленности (лакокрасочной, электронной и др,), Использование данного метода в силикатной технологии, в частности, дляполучения керамических Форм дляточного литья металлов по выплавляемым или выжигаемым моделям, особеннопри использовании высокотемпературных сплавов еще не получилодолжного распространения.Известна суспензия для полученияформ по удаляемым моделям электрофоретическим методом на основе маршалита с добавками глины и электролита 1).Недостатком известного составасуспензии является то, что получаемые на его основе Формы не обеспечивают высокой точности размеров отливок,Наиболее близка по техническойсущности и достигаемому результатук предлагаемой водная суспензия,включающая огнеупорный наполнитель электроплавленную окись алюминия,в качестве связующего - карбид кремния и электролита-зарядчика - гексаметафосфат натрия, и способ приготовления суспенэии, который включает введение в воду злектроплавленной окиси алюминия, гексаметафосфатанатрия и кремнеземсодержащего связующего при механическом перемешивании 2,Хотя суспензия указанного составаи обеспечивает получение керамических форм по выплавляемым моделям иисключает усадку Форм, однако имеетнедостаточную прочность необожженныхформ (сырца) - до 10-12 кгс/см , доЯ.150 кгс/см при 20 С и 40-60 кгс/смо 2при 1000 С. Этот недостаток затрудняетиспользование электрофоретическогометода для получения крупногабаритных изделий,Цель изобретения - повышение прочности получаемых форм методом электрофореза,Поставленная цель достигается тем,что суспензия для изготовления литейных форм по выплавляемым моделям,включающая злектроплавленную окисьалюминия, гексаметафосфат натрия, во"ду, кремнеземсодержащее связующее,.240 20 20 Время дис- пергирования при частоте 15 кГц, с Вязкость, сПэ 120 150 170 240 ЗОО 20 360 20 Та блица 2 В табл. 4 пр и предлагаемые При механиче компонентов в т скорости мещалк получают керамиведены известный оставы суспенэий. ком перемешивании чение 15 мин при около 500 об/мин ескую суспензию. содержит в качестве лоследнего аэросил при следующем соотношении ингредиентов, масс,Ъ;Электроплавленнаяокись алюминия 68,0-76,0Гексаметафосфатнатри я 0,01-0,05Аэ росил 4,0-8,0Вода Остальное, а способ приготовления этой суспенэии отличается тем, что предварительно растворяют гексаметафосфат натрия н воде, затем вводят н качестве кремнеземсодержащего материала азросил и диспергируют ультразвуком, при этом ультраэнуконое диспергирование производят при частоте 15-35 кГц н течение 3-5 мин.Для определения оптимального варианта ведения процесса ультраэвуконого диспергирования (УЗ-диспергиронания) аэросила н воде проведены исследования по выявлению оптимальных значений частоты и нремени озвучивания на вяэкость образующейся системы, Значение вязкости достаточно полно характеризует степень гомогениэации.В табл.;1-3 приведены значения вязкостей системы в зависимости от времени озвучивания для трех частот колебаний излучения (вязкость определяют на реовискозиметре Гепплера),Таблица 1 Неоднородная паста,вязкость не замеряетсяТо же Более равномерная,вязкость не замеряется270 Неоднородная паста,вязкость не замеряетсяБолее равномерная,вязкость не замеряетсяПродолжение табл. 2 Неоднородная паста,вязкость не замеряется Более равномерная,вязкость не замеряется Проведенные эксперименты позволяют считать,что оптимальным вариантомведения процесса является УЗ-диспер"гирование с частотой 22 кГц н течение 3-х мин,Предлагаемую суспенэию приготавливают следующим образом,В металлической емкости, содержащей 23,99 г воды, растноряют 0,01 ггексаметафосфата натрия, являющегося.электролитом-зарядчиком, помещаютизлучатель УЗ-диспергатора и при включенной установке вводят 8 г аэросила, выполняющего функцию неорганического связующего, Диспергиронаниеведут при частоте 15 кГц в течение5 мин и 22 кГц в течение 3 мин.После получения гомогенной системыв металлическую емкость нместо излучателя помещают механическую мешалку и последовательно вводят наполнитель суспензии - электроплав"ленную окись алюминия; 8 г маркиМ, 38 г марки Ми 22 г мар"ки Р 12,(известный) Электроплавленнаяокись алюминия72 О 77 О 70 0 68,0 76,0 Карбид кремнияАэросил 6,0 8,0 5,0 6,0 4,0 Гексаметафосфатнатрия 0,02 0,05 0,03 0,01 0,05 0,07 СтабилизаторВода 23,99 18,95 21,98 1895 2390 Электроплавлвнная окись алюминия для состава 1, масс. 3: И8,01 М38.,0 у Р 12 22,0 у для состава 2: М10,0; М40,01 9 12 26,01 для состава 3 М"10 10,0 у М37,0 у М 12 25,0 у для состава 4 М9,0 у М42,0 р,М 12 26,0 р для состава 5 М50,0 р И15,0 у В 12 5,0. Таблица 5 Составы Свойствасуспензий 1 4 5(известный) 12,0 20 юО 18 юО 20 фО 17 юО Прочность сырца,кг/см 0,0 0 0 0,0 0,0 Усадка, об,% Открытая пористость,об,% 45 юО 42 юО 43 фО 420 40,0 Выплавляемую модель с предва" рительно нанесенными на нее облицовочным и токопроводным слоями помещают в приготовленную суспензию. Осажцение ведут в потенциостатическом режиме при 50 В. Выплавляемая модель с нанесенными слоями является анодом электрической цепи, а корпус емкости катодом.После образования покрытия (около 30 с). необходимой толщицы (5-7 мм) изделие вынимают из емкости, высушивают, после чего модель выплавляют, полученную форму обжигают при 1050 фС. Частицы аэро- сила, равномерно распределенные в образовавшемся покрытии, в силу В табл. 5 приведены свойстваполученных изделий из предлагасвоей высокой дисперсности обладаютзначительной активностью, что позволяет проводить обжиг при невысокой температуре и получать высокую прочность изделия.Порядок приготовления суспензии2 и образования покрытия аналогиченописанному за исключением того, чтодиспергирование аэроснла в дисперсионной среде ведут при частоте излучателя 35 кГц в течение 3 мин.Порядок приготовления суспензии3 и 4 такой, как суспензии 1, образование покрытия аналогично описанному за исключением того, что диспергирование аэросила в дисперсион- (5 ной среде ведут при частоте 22 кГцв течение 3 мин. емых и известного составов суспензий.Прочность керамикпри изгибе, кгс/смпри 20 С 40 320 34 110 13 30 и 1000 эобретения Формул Составитель И. КуницкаяРоманенко Техред Т. Маточка Корректор М, Вигул еда и/9 Тираж 889 ВНИИПИ Государственного по делам изобретений 113035, Москва, Ж, РаушПодпикомитета СССРоткрытийская наб д. 4/5 Заказ б 790 но Филиал П Патент, г. Ужгород, ул. Проектная, 4 Как видно из табл, 5, свойства иэделий, полученных из предлагаемых составов суспензий превосходят свойства известных по прочности сыр ца, открытой пористости, а также прочности керамики при 20 фС и 1000 чСНаилучшие результаты как по устойчивости суспензии, так и конечным свойствам покрытий, получают при использовании суспенэии состава 1 при частоте излучателя 22 кГц в течение 3-х мин,При заливке в полученные Формы специального никелевого сплава приР1560 С поверхность получаемых отливок имеет высокую степень чистоты. Полученные из предлагаемых суспензий электрофоретическим методом покрытия на выплавляемых либо выжи гаемгх моделях можно использовать для получения пустотелых иэделий из металлов с высокой температурой плавления, а также для возможного получения монокристаллических отли вок. 1, Суспензия для изготовления ли.тейных форм по выплавляемым моделям,включающая электроплавленную окисьалюминия, гексаметафосфат натрия,кремнеэемсодержащее связующее, воду, отличающаяся тем, что, с целью повышения прочности форм, суспензия содержит в качестве кремнеэемсодержащего связующего аэросил при следующем соотношении ингредиентов, масс,%:Электроплавленнаяокись алюминия 68,0-76,0Гексаметафосфат натрия 0,01-0,05Аэросил 4,0-8,0Вода Остальное2, Способ приготовления: суспензии по п.1 путем введения в водуэлектроплавленной окиси алюминия,30 гексаметафосфата натрия и кремнеземсодержащего связующего при механи"ческом перемешивании, о т л и ч а ющ и й с я тем, что предварительнорастворяют гексаметафосфат натрия в35 воде, затем вводят в качестве кремнеэемсодержащего материала аэросили диспергируют ультразвуком,3. Способ по п. 2, о т л и ч а ющ и й с я тем, что ультразвуковоедиспергирование производят при ча стоте 15-35 кГц,в течение 3-5 мин,Источники инФормации,принятые во внимание при экспертизе1. Авторское свидетельство СССРР 329945, кл, В 22 С 9/04, 1968,2, Авторское свидетельство СССРР 533442, кл. В 22 С 1/08, 1975,

СмотретьЗаявка

2707295, 02.01.1979

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ХИМИКОТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. Д. И. МЕНДЕЛЕЕВА

ТИХОНОВ АНАТОЛИЙ ПЕТРОВИЧ, КРИВОЩЕПОВ АЛЕКСАНДР ФИЛИППОВИЧ, РЕКУС ИРИНА ГРИГОРЬЕВНА, БОНДАРЕВ ВЛАДИМИР ВАСИЛЬЕВИЧ, ЛУКИН ЕВГЕНИЙ СТЕПАНОВИЧ, ЗАЙЦЕВ ГЕННАДИЙ ЕФРЕМОВИЧ

МПК / Метки

МПК: B22C 1/18

Метки: выплавляемым, моделям, суспензия, форм

Опубликовано: 23.10.1980

Код ссылки

<a href="https://patents.su/4-772673-suspenziya-dlya-izgotovleniya-form-po-vyplavlyaemym-modelyam-i-sposob-ee-polucheniya.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления форм по выплавляемым моделям и способ ее получения</a>

Предыдущий патент: Суспензия для изготовления литейных форм по выплавляемым моделям

Следующий патент: Жидкая самотвердеющая смесь для изготовления литейных форм и стержней

Случайный патент: Аппарат для непрерывного крашения волокнистого материала