Способ получения волокнистого целлюлозосодержащего полуфабриката

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

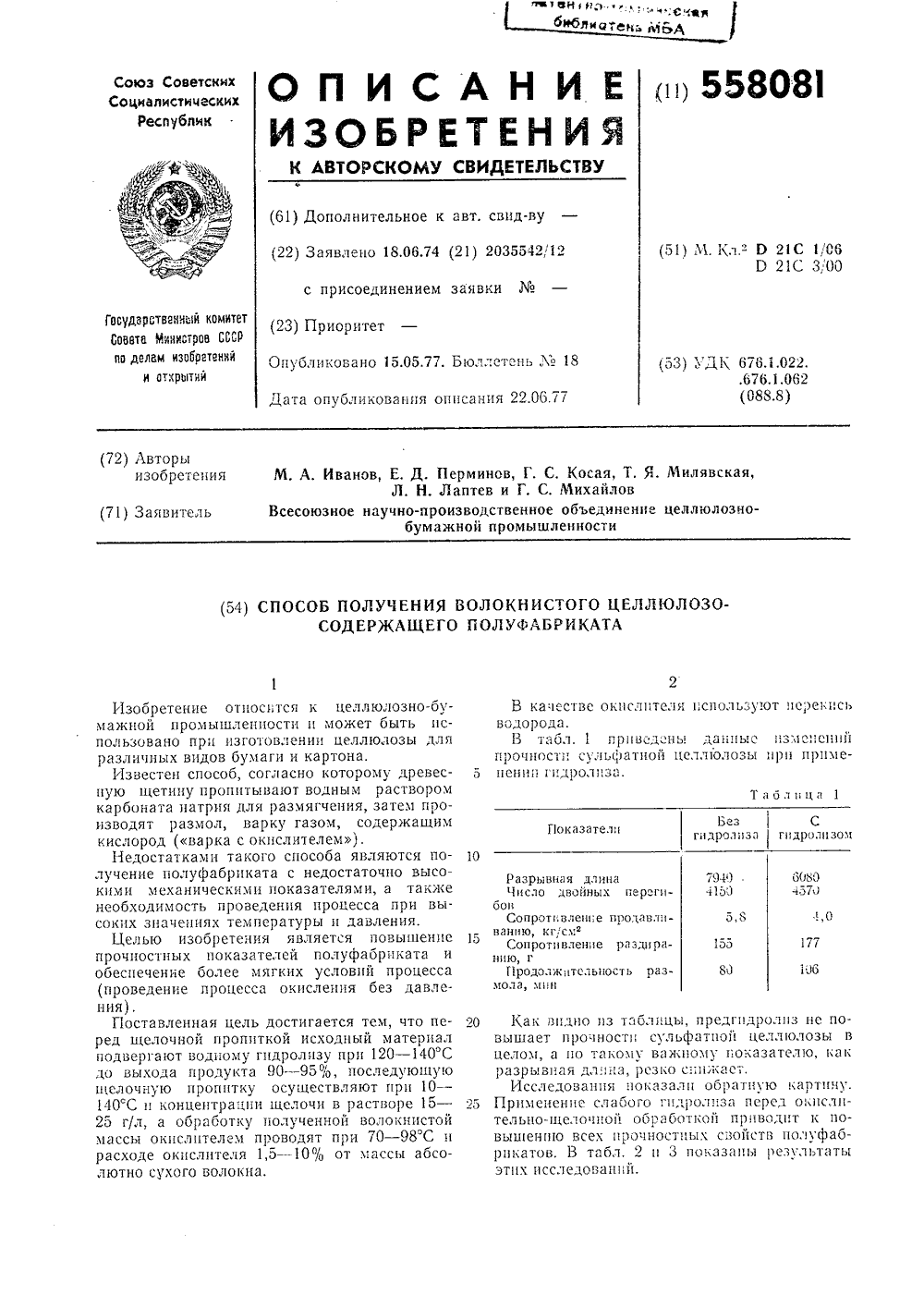

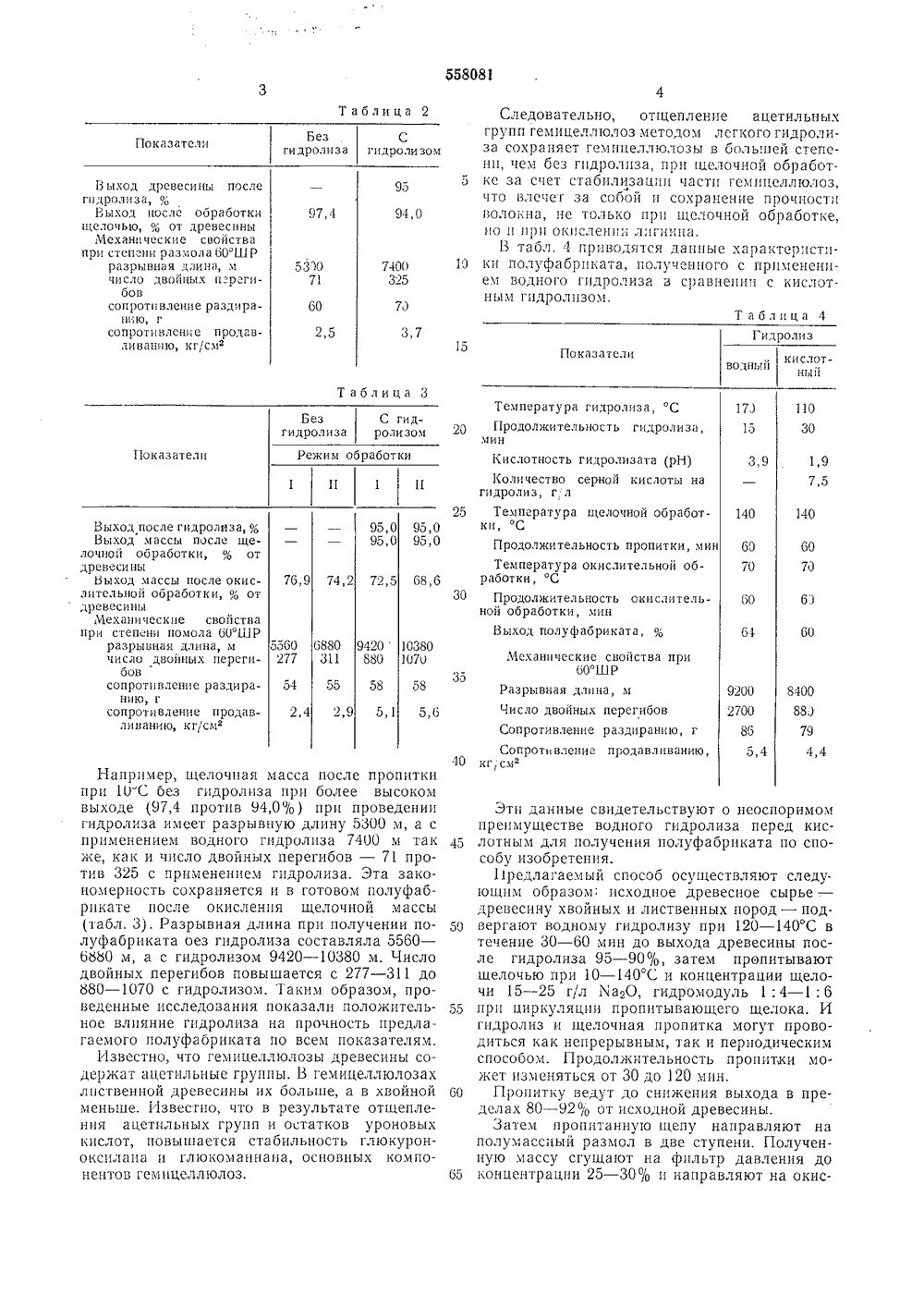

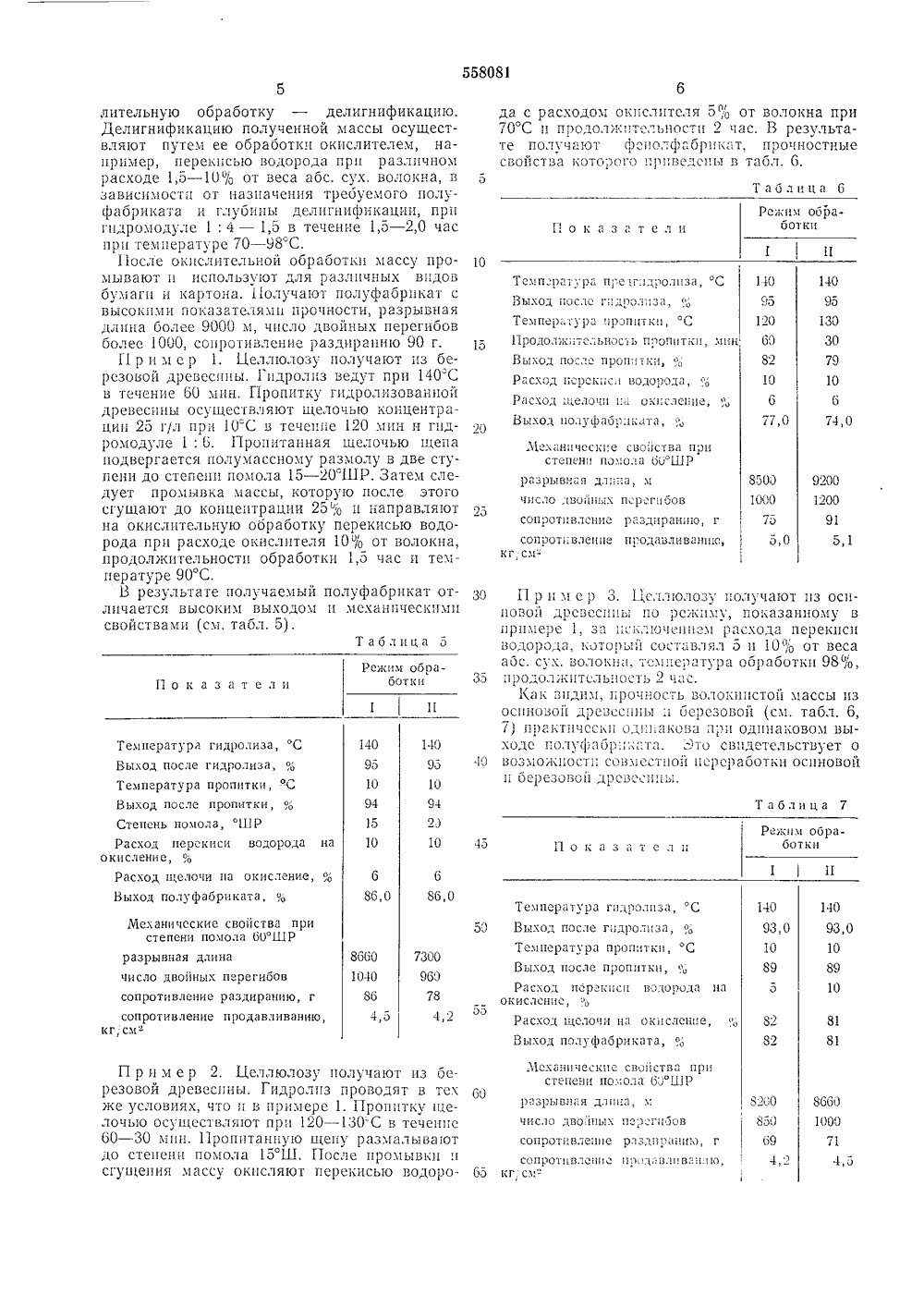

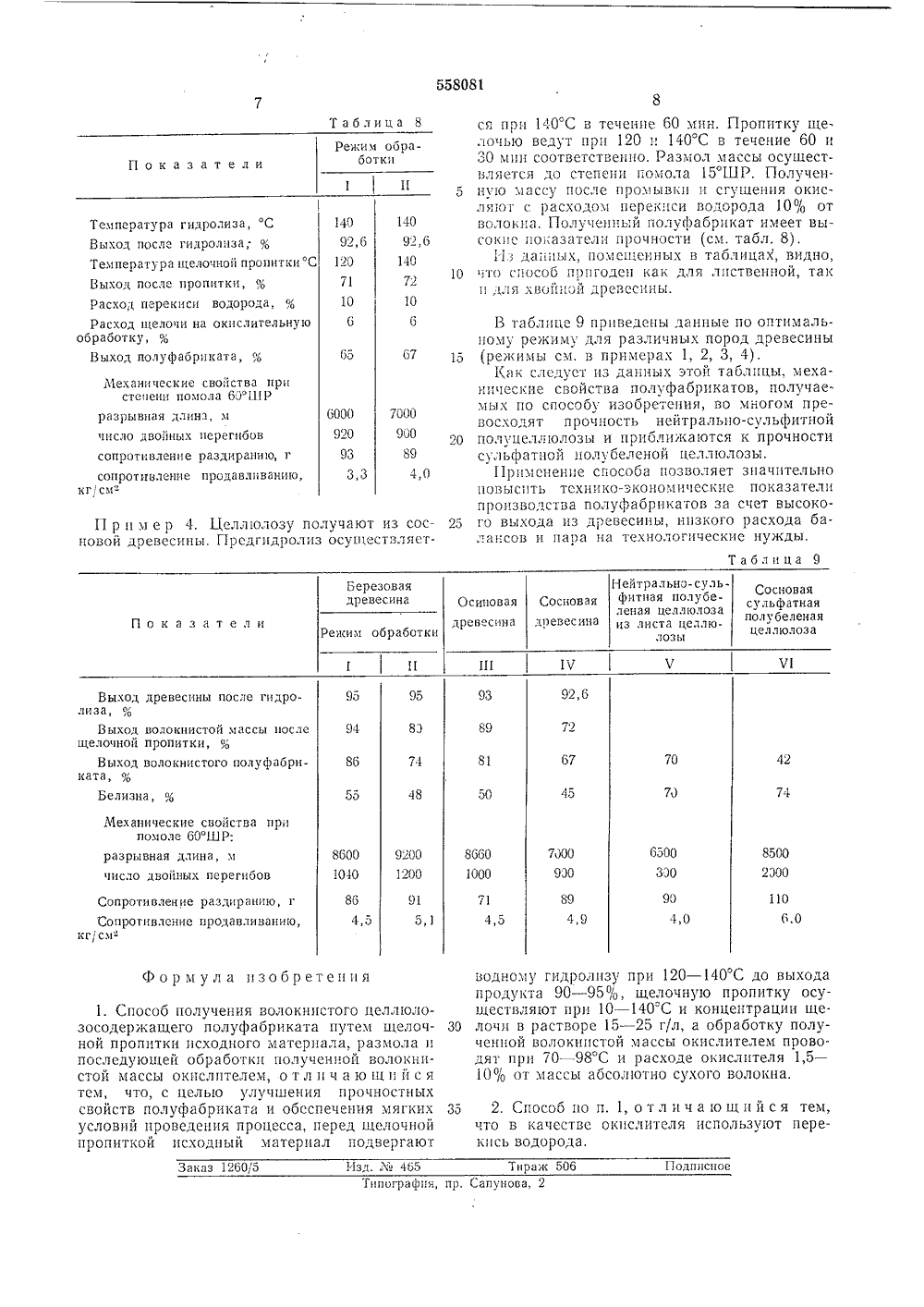

1 558081 ИСАН И Е БРЕТЕНИЯ Союз СоветскихСоциалистических спубпик АВТОРСКОМУ СВИДЕТЕЛЬСрисоединением заявкиосудврствгниыи комитеСоввти Министров СССРпо делам изобретенийи открытий 3) Приорите 5.05.77. Бюл "стань1(088.8) пуоликова та опубликования описания 22.06.7 72) Авторы изобретеии Милявск Косая, Т.Михайловобъединен 1енности. Перминов, Г. С Н. Лаптев и Г, С производственно мажной промыш Иванов, Е, Д Л. ное научно бВсесо Заявител ЮЛОЗ 54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО Ц СОДЕРЖАЩЕГО ПОЛУФАБРИКАТА 2 т исэекисПоказатели 6080 4570 Разрывная длинаЧисло двойных переги 794.) 415,1 Сопротивлениеванию, кг,смСопротивлениению, гПродолжитсльмола, мин родавли,о 177 зди пааз Как видно из табл 1 щы, предгидролиз не повышает прочности сульфатпой целлюлозы в целом, а и О т и к О .11 В а ж и 0 и у 110 к а 3 а т ел ю, к 11 к 1)азрьзная дл 111 а, резко с 11 ижаст.Исследовация показали обратную картину. Применение слабого гидролиза псрсд окислительцо-щсло и 1 ой обработкой приводит к повышеншо всех прочностных свойств полуфабрикатов. В табл. 2 и 3 показаны результаты этик исследований. Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при изготовлении целлюлозы дляразличных видов бумаги и картона,Известен способ, согласно которому древесную щетину пропитыва:от водным растворомкарбоната натрия 11 ля размягчения, затем производят размол, варку газом, содержащимкислород (варка с окислителем).Недостатками такого способа являются получение полуфабриката с недостаточно высокими механическими показателями, а такженеобход"1 мость проведения процесса при высоких значениях температуры и давления.Целью изобретения является повышение 1прочностных показателей полуфабриката иобеспечение более мягких условий процесса(проведение процесса окисления без давления),Поставленная цель достигается тем, что перед щелочной пропиткой исходный материалподверга 10 т водному п 1 дролизу при 120 - 140 Сдо выхода продукта 90 - 95 Ъ, последующующелочную пропитку осуществляют при 10 -140 С и концентрации щелочи в растворе 15 - 2 о25 г/л, а обработку полученной волокнистоймассы окислителем проводят при 70 - 98 С ирасходе окислителя 1,5 - 10% от массы абсолютно сухого волокна. честве окислителя использ) аол. 1 приведены даш 1 ы сти сульфатной целлюлозь ид 1 золиза.Показатели В ыход древесины после гидролиза, ооВыход после обработкищелочью, оо от древесиныМеханические свойства при степени размола 60 Ш Рразрывная длина, мчисло двойных прггибовсопротивление раздиранию, гсопротивление продавливанию, кг(см 97,4 94,0 10 5300 71Режим обработки Показатели 1,9 7,5 3,9 1 11 1 11 140 140 95,0 95,0 95,0 95,0 60 70 76,9 74,2 72,5 68,6 60 5560 277 6880 942010380 311 880 1070Механические свойства при 60 ШР92002700865 4 2,4 2,9 5,1 5,6 Выход после гидролиза, оо Выход массы после щелочной обработки, оо от древесиныВыход массы после окислительной обработки, оо от древесиныМеханические свойствапри степени помола 60 ШРразрывная длина, м число двоиных перегибовсопротивление раздиранию, гсопротивление продавли в а ни ю, к г,см Например, щелочная масса после пропитки при 10"С без гпдролиза прп более высоком выходе (97,4 против 94,0%) при проведении гидролиза имеет разрывную длину. 5300 м, а с применением водного гидролнза 7400 м так же, как и число двойных перегибов - 71 против 325 с применением гпдролиза. Эта закономерность сохраняется и в готовом полуфабрикате после окисления щелочной массы (табл. 3). Разрывная длина при получении полуфабриката оез гидролиза составляла 5560 - 6880 м, а с гидролизом 9420 - 10380 м. Число двойных перегибов повышается с 277 - 311 до 880 - 1070 с гидролизом. Таким образом, проведенные исследования показали положительное влияние п)дролиза на прочность предлагаемого полуфаориката по всем показателям,Известно, что гем)щеллюлозы древесины содержат ацетильные группы. В гемицеллюлозах лиственной древесины их больше, а в хвойной меньше. Известно, что в результате отщепления ацетпльных групп и остатков уроновых кислот, повышается стабильность глюкуроноксплапа и глюкоманнана, основных компонентов гемпцеллюлоз. Следовательно, отщепл ение ацетильных групп гемицеллюлоз методом легкого гидролиза сохраняет гемицеллюлозь) в боль)пей степени, чем без гпдролпза, прп щелочной обработке за счет стабилизации части гемнцеллюлоз, что влечет за собой и сохранение прочности ьолокпа, не только прп щелочной обработке, но и прп окислении лгнина.В табл. 4 приводятся данные характерстпкп полуфабриката, полученого с применением водного гпдролиза в сравнении с кислотнь)м )ч)дрол)зом. Температура гидролиза, С20 Продолжительность гидролиза, мин Кислотность гидролизата (рН)Количество серной кислоты нагидролиз, г;л25 Температура щелочной обработки, СПродолжительность пропитки, минТемпература окислительной обработки, С30 Продолжительность окислительной обработки, минВыход полуфабриката,Разрывная длина, мЧисло двойных перегибовСопротивление раздиранию, гСопротивление продавливанию,40 кг,см Эти данные си)детельствуют о неоспоримомпреимуществе водного гидролиза перед кис лотным для получения полуфабриката по способу изобретения.11 редлагаемый способ осуществляют следу.ющпм образом исходное древесное сырье - древесину хвойных и лиственных пород - под вергают водному гидролизу при 120 - 140 С втечение 30 - 60 мин до выхода древесины после гидролиза 95 - 90%, затем пропитывают щелочью при 10 в 1 С и концентрации щелочи 15 - 25 г/л Ха,О, гидромодуль 1: 4 - 1: 6 55 при циркуляции пропитывающего щелока. Игидролиз и щелочная пропитка могут проводиться как непрерывным, так и периодическим способом. Продолжтельность пропитки может изменяться от 30 до 120 мпн.60 Г 1 ропитку ведут до снижения выхода в пределах 80 - 92% от исходной древесины.Затем пропптанну)о щепу направляют наполумассный размол в две ступени. Полученную массу сгущают на фильтр давления до 65 концентрации 25 - 30% и направляют на окис.Чеханпчсск.е свойства прп степени помола 60 ШР140 140 Ыеханичсские свойства при степени помола 60 ШР7300 разрывная длиначисло двойных перегибов 960 10 78,) 8 ) 81 81 Л 1 сха.нческис свонства прп степени помола боШР8200 8660 1000 69 71 лительную обработку - делигнификацию. Делигнификацию полученной массы осуществляют путем ее обработки окислителем, например, перекисью водорода при различном расходе 1,5 - 10"й от веса абс, сух. волокна, в 5 зависимости от назначения треоуемого полуфабриката н глубины делигнификации, при пдромодуле 1: 4 - 1,5 в течение 1,5 - 2,0 час при температуре 70 - 98"С.После Окислитсльпой обработки массу про мывают и использу 1 от для различных видов бумаги и картона. 11 олучают полуфабрикат с высокими показателязш прочности, разрывная длина более 9000 м, число двойных перегибов более 1000, сопротивление раздирашпо 90 г. Р 5П р и м с р 1, Целлюлозу получают из березовой древесины. Гидро;шз ведут при 140"С в течение 60 мин. Г 1 ропитку гидролизованной древесины осуществляют щелочью концентрации 25 г/л при 10=С в течение 120 мин и гпд- )О ромодуле 1: 6. Пропитанная щелочью щепа подвергается полумассному размолу в две ступени до степени помола 15 - 20 ШР. Затем следует промывка массы, которую после этого сгущают до концентрации 25",с и направляют на окислительную ооработку перекисью водорода при расходе окислителя 10% от волокна, продолжительности обработки 1,5 час и температуре 90 С.Б результате получаемый полуфабрикат отличается высоким выходом и механическими свойствами (с)1, табл. 5). Расход перекиси водорода наокисление, ,о Расход щелочи на окисление, ооВыход полуфабриката, о,сопротивление раздиранию, г сопротивление продавливанию,кг,си П р и м е р 2. Целлюлозу получают из березовой древесины. Гидролпз проводят в тех 60 )ке условиях, что и в примере 1. Пропитку щелочью осуществляют при 120 - 130 С в течение 60 - 30 ми. Пропитанную щепу размалывают до степени помола 15 Ш. После промывки и сгущения массу окисляют перекисью водоро да с расходом окислителя 5" от волокна при 70 С п продолжительности 2 час. В результате получают феполфабри кит, прочностные свОЙства кото)ОГО приведеВ В таол, 6,Температура п; сдг:дролпза, СВыход после гидролза,Температура проппткп, СПродолж: тел ьнось прочит кн, .шнВыход по лс пропнткн, дРасход псрскпсл водорода, ",оРасход иело ш 1:. ого слснпе разрывная дл;и;а, мчисло двойных перегибовсопротивление раздпраншо, г сопротивление продавливаншс,кг, смП р и м е р 3. Целлюлозу получают пз оси- ВОВОЙ древесины по рс)киму, показапноху В примере 1, за; сключеиием расхода перекиси Водорода, которыЙ состаВлял 5 и 10 а От Веса абс. сух. Волокна, температура обработки 98 о, ПРОДОЛ)КИТСЛЬПОС)ЬЧ;С.1(ак Види)1, прочность ь 0,10 кпистои )1 ассы из Ос 1 НОВОЙ д;)евсс 11 пы;1 осрезоьОЙ (см. табл. 6, 7) практичес 1;и од 1:.акова при Одина:.Овод Выходе полуфаорпката. Зто свидетельствует о возможности совмест 01 переработки осиновой и оерезовой древееииь;. Температура гпдрошза, СВыход после гидролпза,Температура прон;ткп, СВыход после пропптки,Расход перекиси водорода наокисление, Ь Расход щелочи на окисление,Выход полуфаориката,разрывная длиначисло дво.пых и",)сгибовсопротпвлс;ше рзздпрашпо, г сопротпвлеш;с продлили ваня окг см558081 Т аб лица 8 ся при 140 С в течение бО мин. Пропитку ще.лочью ведут при 120 и 140 С в течение бО и 30 мин соответственно, Размол массы осушестляется до степени помола 15 ШР. Получен ную массу после промывки и сгущения окисляют с расходом перекиси водорода 10% от волокна, Полученнь:й полуфабрикат имеет высокс показатели прочности (см. табл. 8).11 з дян 111 х, помещенных В таолицях, ВиднО, 10 гго способ пригоден как для лиственной, таки для хвойной древесины. Режим обработкиПоказатели 14092,6140 Температура гидролиза, С Выход после гидролиза; оо Температура щелочной пропиткиС Выход после пропитки, о,14092,6120 72 71 10 10 В табл 1 ще 9 приведены данные по оптимальному режиму для различных пород древесины 15 (режимы см. в примерах 1, 2, 3, 4).Кяк следует из данных этой таблицы, механи 1 еские свойства полуфабрикатов, получаемых по способу изобретения, во многом превосходят прочность нейтрально-сульфитной 20 полуцеллюлозы и приближаются к прочностисульфатной нолубеленой целлюлозы.Применение сгособа позволяет значительноповысить технико-экономические показатели производства полуфаорикатОВ за счет ВысОкО го выхода из древесины, низкого расхода балансов и пара на технологические нужды,67 Механические свойства пры степени помола 6 УЮ Рразрывная длина, мчисло двойных перегибов сопротивление раздирани 1 о, г П р и м е р 4. Целлюлозу получают из сосновой древесины. Прсдгидролиз осушествляетТаблица 9 Нейтрально-сульфитная полубеленая целлюлозаиз листа целлюБерезовая древесина Сосновая сульфатная полубеленая целлюлозаСосновая доевесина Осиновая древесинаРежим обработки Показатели 92,6 Выходлиза,Выходщелочной древесины после гидро 72 89 волокнистой массы послепропитки, %волокнистого полуфабри 70 42 81 Выходката, О; 74 Белизна, % 50 Механические свойства пр 1 помоле 60 ШР:6500 ЗЭО 7000 900 8500 2300 9200 8660 8600 1040 разрывная длина, мчисло двойных перегибов 1000 1200 110 71 91 4,0 4,9 6,0 4,5 5,Формула изобретения 1. Способ получения волокнистого целлюлозосодержащего полуфабриката путем щелоч- ЗО ной пропитки исходного материала, размола и последующей обработки полученной волокнистой массы окпслптелем, о т л и ч а ю щ и й с я тем, что, с целью улучшения прочностных свойств полуфабриката и обеспечения мягких 35 условий проведения процесса, перед щелочной пропиткой исходный материал подвергают Рзд. М 465 Тираж 506 Заказ 1260/5 Подписное Типография, пр, Сапунова, 2 Расход перекиси водорода, % Расход щелочи на окислительную обработку, %Выход полуфабриката, % сопротивление продавливанию,кг 1 см" Сопротивление раздыранию, г Сопротивление продавливанию,кг, смводному гидролизу при 120 - 140 С до выхода продукта 90 - 95%, щелочную пропитку осуществляют прп 10 - 140 С и концентрации щелочи в растворе 15 - 25 г/л, а обработку полученной волокнистой массы окислителем проводят при 70 - 98 С и расходе окислителя 1,5 - 10% от массы абсолютно сухого волокна. 2. Способ ио п. 1, отличающийся тем,что в качестве окислителя используют перекись водорода,

СмотретьЗаявка

2035542, 18.06.1974

ВСЕСОЮЗНОЕ НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ЦЕЛЮЛОЗНО БУМАЖНОЙ ПРОМЫШЛЕННОСТИ

ИВАНОВ МИХАИЛ АЛЕКСЕЕВИЧ, ПЕРМИНОВ ЕВГЕНИЙ ДМИТРИЕВИЧ, КОСАЯ ГАЛИНА СТЕПАНОВНА, МИЛЯВСКАЯ ТАТЬЯНА ЯКОВЛЕВНА, ЛАПТЕВ ЛЕВ НИКОЛАЕВИЧ, МИХАЙЛОВ ГЕННАДИЙ СТЕПАНОВИЧ

МПК / Метки

МПК: D21C 1/06

Метки: волокнистого, полуфабриката, целлюлозосодержащего

Опубликовано: 15.05.1977

Код ссылки

<a href="https://patents.su/4-558081-sposob-polucheniya-voloknistogo-cellyulozosoderzhashhego-polufabrikata.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения волокнистого целлюлозосодержащего полуфабриката</a>

Предыдущий патент: Способ огнезащитной отделки шерстяных материалов

Следующий патент: Способ получения полуцеллюлозы

Случайный патент: Выпарной аппарат непрерывного действия для спиртоводных и других экстрактов