Способ депарафинизации дистиллятных нефтепродуктов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

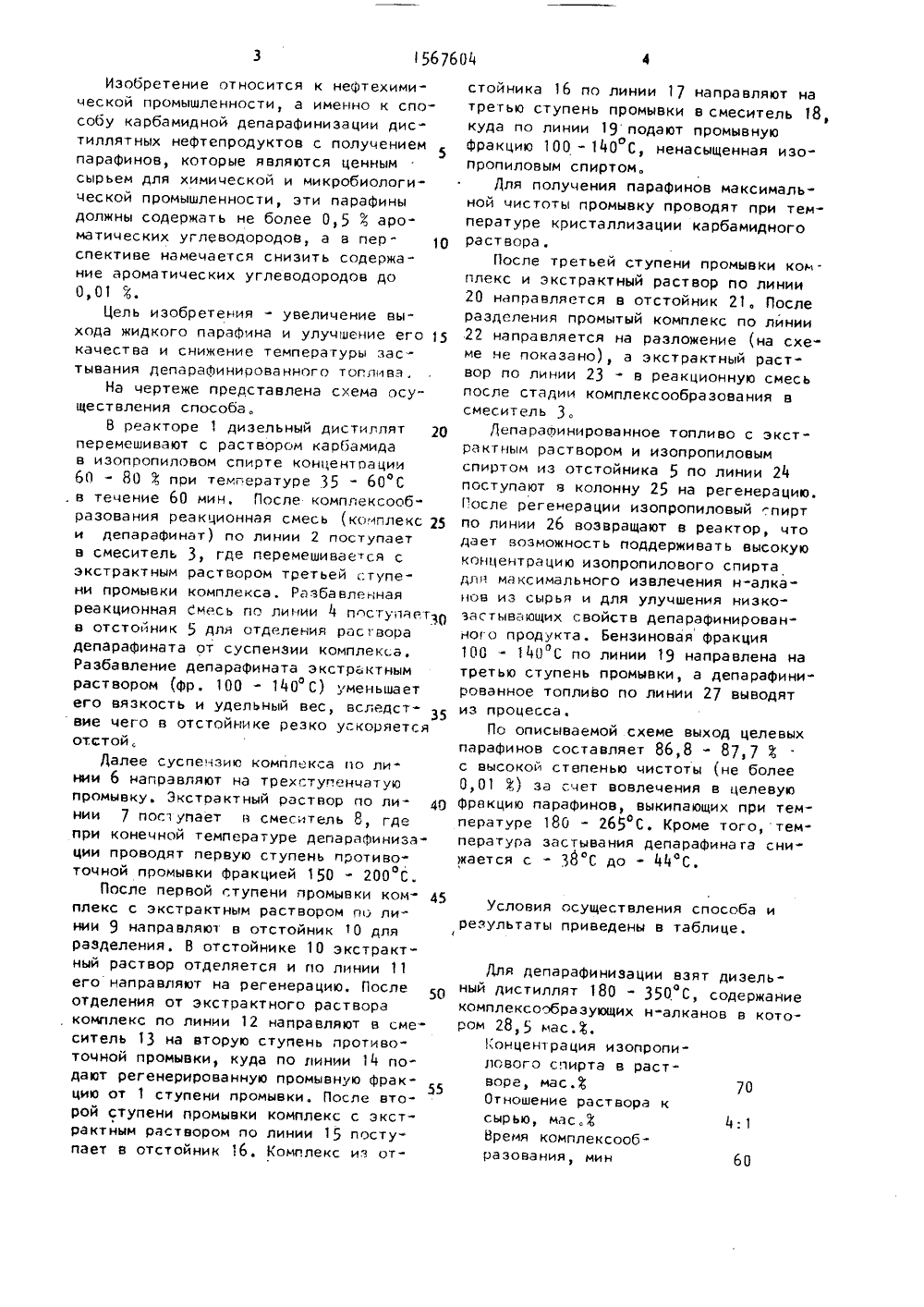

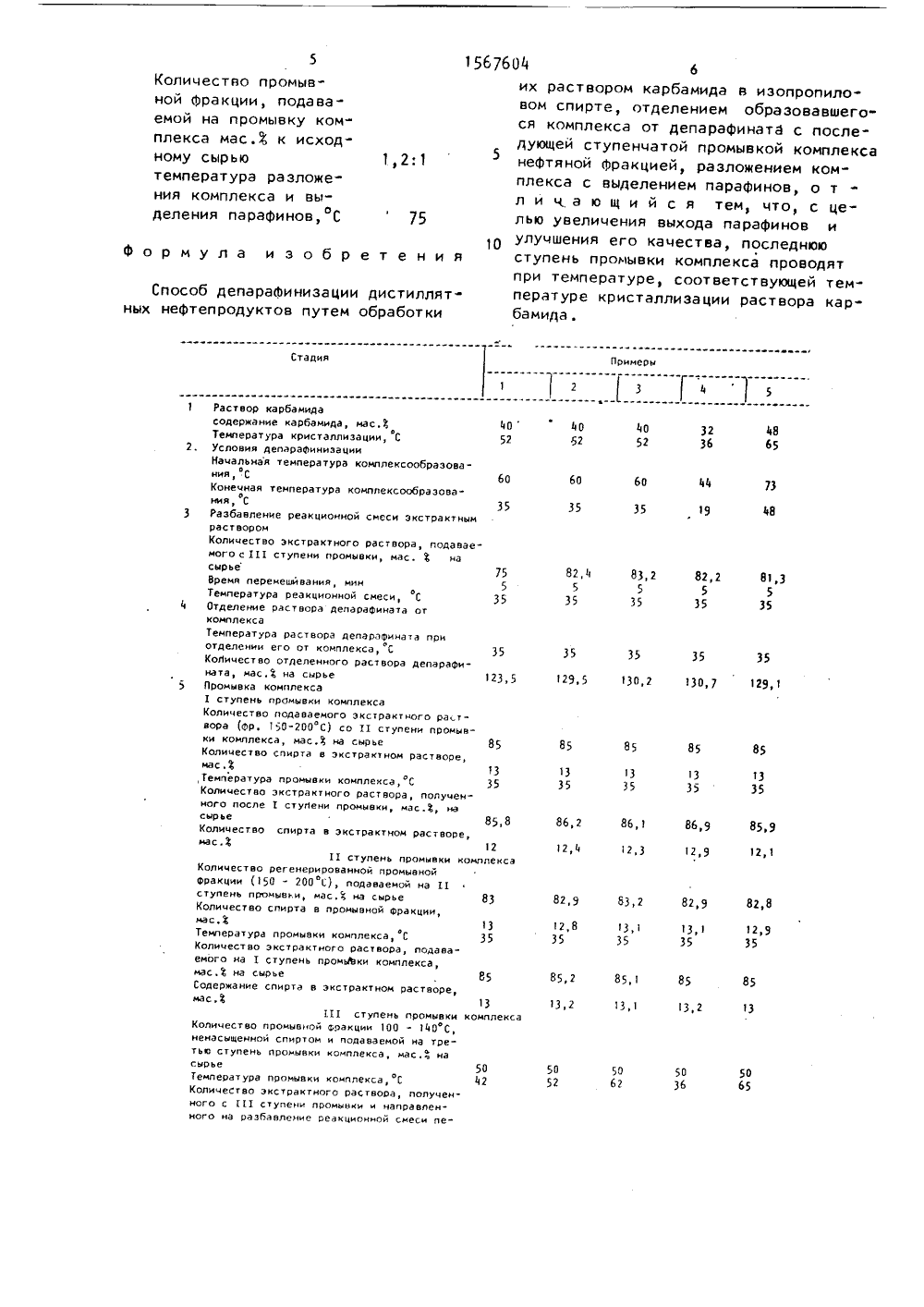

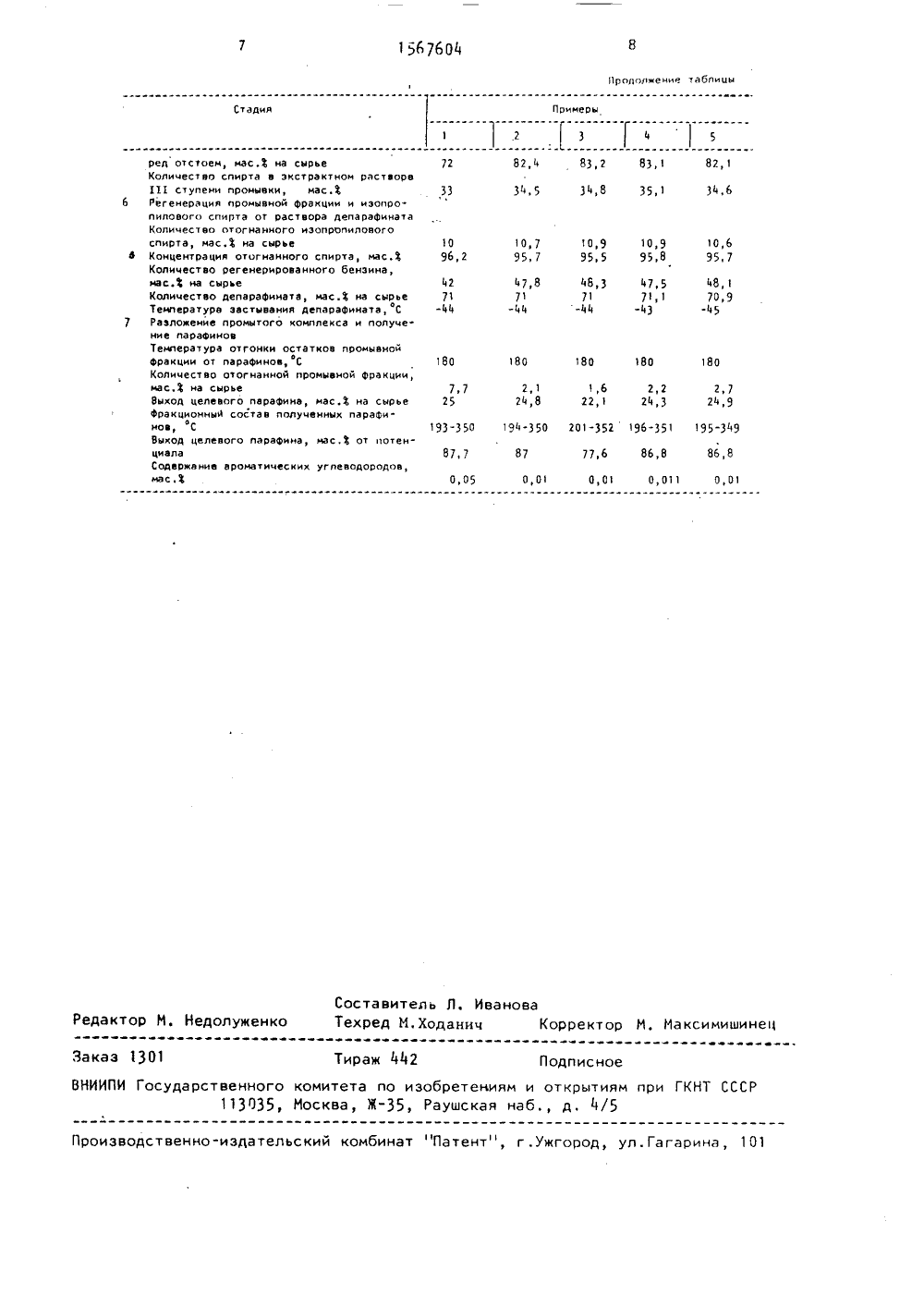

(5 И ВТОРСКОМУ СВИДЕТЕЛЬСТВУ есически медалиеваА.Г. Исмайлов,амов, Е.С. Банка Мещерякафранский 56) Мартыненкрименение жидимия, 1978, сАвторское с178436, кл.Авторское с286867, кл. Проиарафин-116. о А. во М.: 11 виде С 10 виде С 10 ССР1966,ССР1972,льство 73/24 ельств с 73/2 ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМПРИ ПНТ СССР ПИСАНИЕ ИЭО(21) 4048843/31-04 (22) 10.02.86 (46) 30,05.90. Бюл. (71) Институт нефте сов им, акад. И.Г. (72) Е,Н. АбдуллаевВ.С. Алиев, М,И. Руев, В,А. Тархов, В. Г,И. Сивцов и Е.Л.(53) 665.637(088,8) 54) СПОСОБ ДЕПАРНфИНИЗАЦИИ ДИСТИЯЛЯТЫХ НЕФТЕПРОДУКТОВ(57) Изобретение относится к нефтехи.мии, в частности к депарафинизациидистиллятных нефтепродуктов с получением парафинов, которые являются сырьем для химической и микробиологической промышленности, Цель изобретения - увеличение выхода парафинов иулучшение его качества . Депарафинизацию дистиллятных нефтепродуктов ведутпутем оЬработки их раствором карбамида в изопропиловом спирте, отделениемобразовавшегося комплекса от депарафната с последующей ступенчатой промывкой комплекса нефтяной фракциейразложением комплекса с выделением парафинов, Последнюю ступень промывкикомплекса проводят при температуре,соответствующей температуре кристаллизации раствора карбамида. Выход целевых парафинов 86,8-87,7, 1 ил.,1 таЬл,Изобретение относится к нефтехимической промышленности, а именно к способу карбамидной депарафинизации дистиллятных нефтепродуктов с получениемпарафинов, которые являются ценнымсырьем для химической и микробиологической промышленности, эти парафиныдолжны содержать не более 0,5ароматических углеводородов, а в перспективе намечается снизить содержание ароматических углеводородов до0,01Цель изобретения - увеличение вы"хода жидкого парафина и улучшение его 15качества и снижение температуры застывания депарафинированного топлива.На чертеже представлена схема осуществления способа,В реакторе 1 дизельный дистиллят 20перемешивают с раствором карбамидав изопропиловом спирте концентрации60 - 80при тем-ературе 35 - 60 С, в течение 60 мин, После комплексоабразования реакционная смесь (комплекс 25и депарафинат) по линии 2 поступаетв смеситель 3, где перемешивается сэкстрактным раствором третьей ступени промывки комплекса. Разбавленнаяреакционная смесь по линии 4 псту 1 ает 0в отстойник 5 для отделения растворадепарафината от суспензии комплекса,Разбавление депарафината экстрактнымраствором (фр. 100 - 140 С) уменьшаетего вязкость и удельный вес, вследствие чего в отстойнике резко ускоряетсяотстой,Далее суспензию комплекса по линии 6 направляют на трехступенчатуюпромывку. Экстрактный раствор по линии 7 пос 1 упает в смеситель 8, гдепри конечной температуре депарафинизации проводят первую ступень противоточной промывки фракцией 150 - 200 С.После первой ступени промывки комплекс с экстрактным раствором по линии 9 направляют в отстойник О дляразделения, В отстойнике 10 экстрактный раствор отделяется и по линии 11его направляют на регенерацию, Послеотделения от экстрактного раствора. комплекс по линии 12 направляют в смеситель 13 на вторую ступень противоточной промывки, куда по пинии 14 подают регенерированную промывную фракцию от 1 ступени промывки, После второй ступени промывки комплекс с экстрактным раствором по линии 15 поступает в отстойник 16. Комплекс из от Условия осуществления способа ирезультаты приведены в таблице. Для депарафинизации взят дизельный дистиллят 180 - 350 С, содержание комплексообразующих н-алканов в котором 28,5 мас.Ф.Концентрация изопропилового спирта в растворе, мас.3 70 Отношение раствора ксырью, мас.ФВремя комплексообразования, мин 60 стойника 16 по линии 17 направляют натретью ступень промывки в смеситель 18,куда по линии 19 подают промывнуюфракцию 100 - 140 С, ненасыщенная изопропиловым спиртом,Для получения парафинов максимальной чистоты промывку проводят при температуре кристаллизации карбамидногораствораПосле третьей ступени промывки комплекс и экстрактный раствор по линии20 направляется в отстойник 21. Послеразделения промытый комплекс по линии22 направляется на разложение (на схеме не показано), а экстрактный раствор по линии 23 - в реакционную смесьпосле стадии комплексообразования всмеситель 3.Депарафинированное топливо с экстрактным раствором и изопропиловымспиртом из отстойника 5 по линии 24поступают в колонну 25 на регенерацию.После регенерации изопропиловый .пиртпо линии 26 возвращают в реактор, чтодает возможность поддерживать высокуюконцентрацию изопропилового спиртадля максимального извлечения н-алканов из сырья и для улучшения низкозастывающих свойств депарафинированного продукта. Бензиновая фракция100 - 140 С по линии 19 направлена натретью ступень промывки, а депарафинированное топливо по линии 27 выводятиз процесса.По описываемой схеме выход целевыхпарафинов составляет 86,8 - 87,7с высокой степенью чистоты (не более0,01 ) за счет вовлечения в целевуюфракцию парафинов, выкипающих при температуре 180 - 265 С. Кроме того, температура застывания депарафина та снижается с - 38 С до - 44 С.1567604 1,2:1 Количество промывной фракции, подаваемой на промывку комплекса мас.6 к исходному сырьютемпература разложения комплекса и выделения парафинов, С Формула изобретения Способ депарафинизации дистиллятных нефтепродуктов путем обработки 6их раствором карбамида в изопропиловом спирте, отделением образовавшегося комплекса от депарафината с последующей ступенчатой промывкой комплексанефтяной фракцией, разложением комплекса с выделением парафинов, о тл и ч. а ю щ и й с я тем, что, с целью увеличения выхода парафинов иулучшения его качества, последнююступень промывки комплекса проводятпри температуре, соответствующей температуре кристаллизации раствора карбамидаСтадия Раствор карбамидасодержание карбамида, мас.ььТемпература кристаллизации, СУсловия депарафинизацииНачальная температура комплексообраэования,Конечная температура комплексообразования, СРазбавление реакционной смеси экстрактнымрастворомКоличество экстрактного раствора, подаваемого с 111 ступени промывки, мас. ь" насырьеВремя перемешивания, минТемпература реакционной смеси,Отделение раствора депарафината откомплексаТемпература раствора депарафината приотделении его от комплекса, СКодичество отделенного раствора депарафината, мас.ь на сырьеПромывка комплекса1 ступень промывки комплексаКоличество подаваемого экстрактного рачтвора фр. 150-200 С) со 11 ступени промывки комплекса, мас.1 на сырьеКоличество спирта в экстрактном растворе,мас.ь,Температура промывки комплексаКоличество экстрактного раствора, полученного после 1 ступени промывки, мас.2 насырьеКоличество спирта в экстрактном растворе,мас.Ф 4052 60 35 15 5 35123,5 85 13 35 858 1211 ступень промывки комплексаКоличество регенерированной промывнойфракции (150 - 200 С), подаваемой на 11ступень промыв.и, мас.т на сырье 83Количество спирта в пронывной фракции,мас,Ф 13Температура промывки комплекса, С 35Количество экстрактного раствора, подаваемого на 1 ступень прочьвки комплекса,мас.Ф на сырье 85Содержание спирта в экстрактном растворе,мас.13 111 ступень промывки комплекса Количество промывной фракции 100 - 140 С,ненасыщенной спиртом и подаваемой на третью ступень промывки комплекса, мас. насырье 50 Температура промывки комплекса, С 42 Количество экстрактного раствора полученного с 1 11 ступени промывки и направленного на разбавление реакционной смеси пе 48 65 40 52 40 62 32 36 60 60 44 35 19 48 82 4 83 2 82 2 81 3 5 5 5 5 35 35 35 35157604 Продолжении таблицы Примеры1Стадия 5 1 2 3 ред отстоем, мас.Ф на сырьеКоличество спирта в экстрактном растворе111 ступени промывки, мас. 6 Регенерация промывной фракции и иэопропилоеого спирта от раствора депарафинатаКоличество отогнанного иэопропиловогоспирта, мас,Ф на сырьеВ Концентрация отогнанного спирта, мас,ФКоличество регенерированного бензина,мас, на сырьеКоличество депарафината, мас.а на сырьеьТемпература застывания депарафината, С 7 Разложение промытого комплекса и получение парафиновТемпература отгонки остатков промывнойфракции от парафинов, СвКоличество отогнанной промывной фракции,мас, на сырьеВыход целевого парафина, мас.Ф на сырьефракционный состав полученных парафинов, СВыход целевого парафина, мас. от потенциалаСодержание ароматических углеводородов,мас.а 83,1 72 82,4 83,2 82,1 3,3 34,5 34,8 35,1 34,6 10,6 95,7 10,9 95,8 1096,2 10,7 95,7 0,9 95,5 47,5 71,1 -43 47,871 48,3 712224,3 2,724,9 7,725 194-3 50 201-352 196-351 195-349 193-350 86,8 87 86,8 87,7 77,6 0,0 0,01 0,011 0,01 0,05 Заказ 1301 Тираж 442 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113335, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

4048843, 10.02.1986

ИНСТИТУТ НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ ИМ. АКАД. Ю. Г. МАМЕДАЛИЕВА

АБДУЛЛАЕВ ЕМАР ШАХМАР ОГЛЫ, ИСМАЙЛОВ АХАД ГУСЕЙНОВИЧ, АЛИЕВ ВАГАБ САФАРОВИЧ, РУСТАМОВ МУСА ИСМАЙЛОВИЧ, БАНКАЕВ ЕСИМ САКСЫКОВИЧ, ТАРХОВ ВИКТОР АЛЕКСАНДРОВИЧ, МЕЩЕРЯКОВ ВЕНИАМИН ВАСИЛЬЕВИЧ, СИВЦОВ ГЕННАДИЙ ИОСИФОВИЧ, ШАФРАНСКИЙ ЕВГЕНИЙ ЛЬВОВИЧ

МПК / Метки

МПК: C10G 73/24

Метки: депарафинизации, дистиллятных, нефтепродуктов

Опубликовано: 30.05.1990

Код ссылки

<a href="https://patents.su/4-1567604-sposob-deparafinizacii-distillyatnykh-nefteproduktov.html" target="_blank" rel="follow" title="База патентов СССР">Способ депарафинизации дистиллятных нефтепродуктов</a>

Предыдущий патент: Способ обезвоживания растворителя

Следующий патент: Установка термической переработки мелкоизмельченного материала

Случайный патент: Литьевая форма для изготовления полимерных изделий с резьбой