Способ переработки цинксодержащего сырья

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

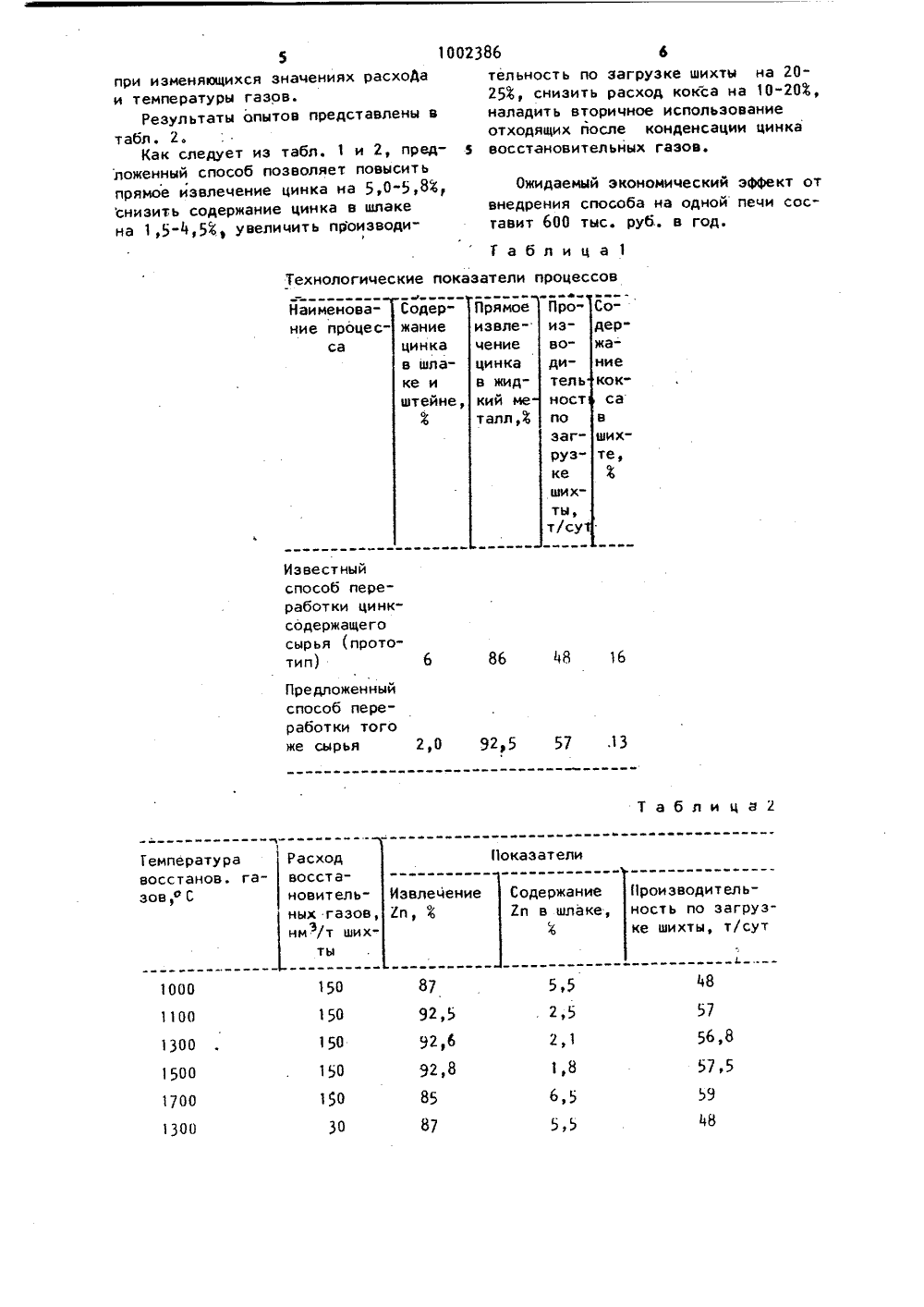

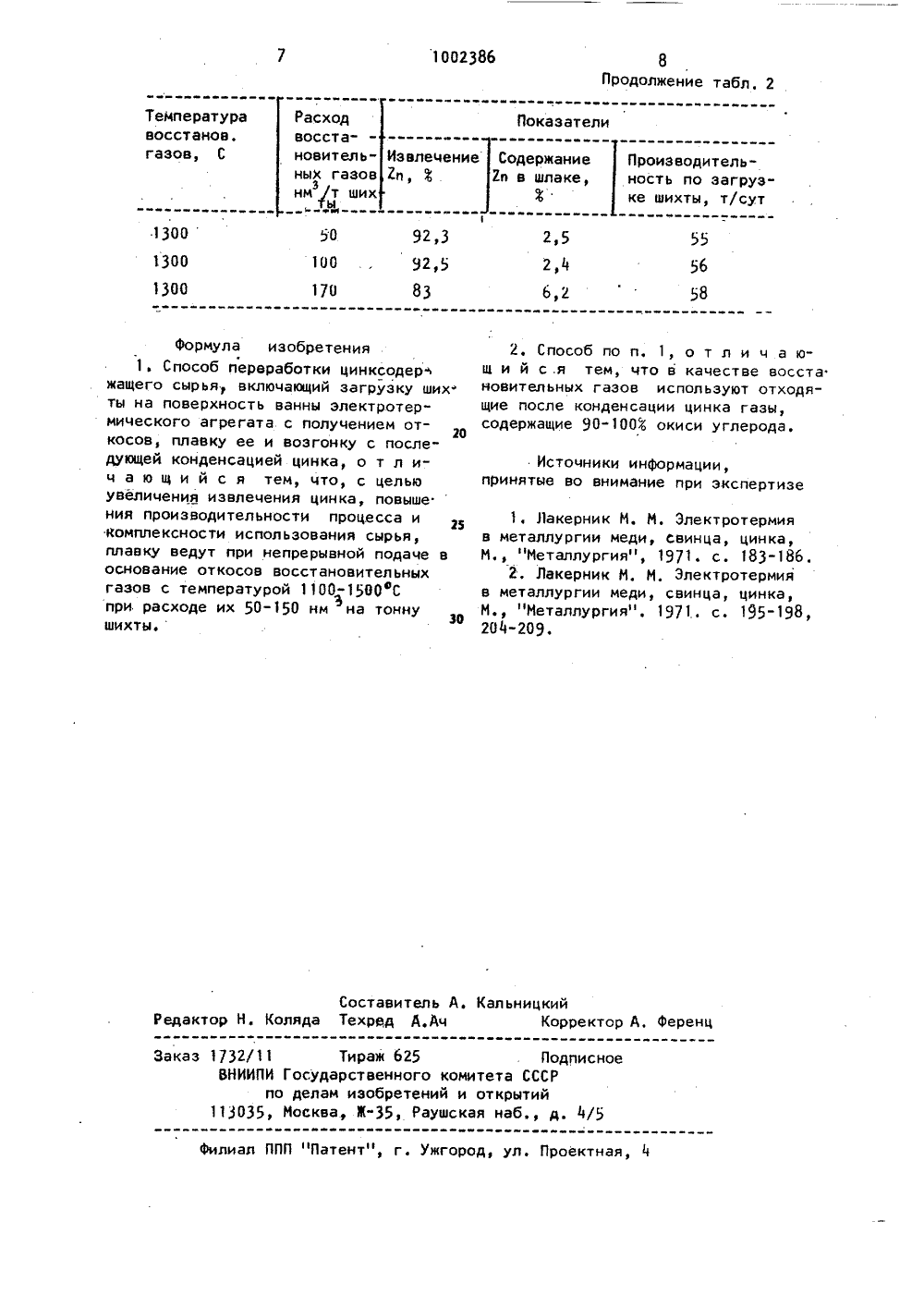

ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКРМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалистических Республик-. Пв аелак нзевретеннвн еткрытнй(72) Авторы изобретения Специальное конструкторское бюрс тяжелых цветных. металлов при ИнститутеГинцветмет"(54) СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ1Изобретение относится к области цветной металлургии, в частности к электротермическому способуизвлечения цинка из цинксодержащегосырья,Известен способ электротермичес 5кой переработки цинксодержащегосырья, включающий загрузку шихты,состоящей из агломерата и кокса вколичестве, превышающем теоретическую потребность в три раза, в вертикальную электропечь, нагрев с помощью электрического тока с получениемцинка в возгонах и огарка 1.11.Недостатками этого способа являются высокий расход кокса, повышенноесодержание цинка в огарке, ограничение по содержанию меди в исходном сырье.Это обусловлено тем, что.образование легкоплавких соединений (штейна) приводит к спеканию столба шихты,Наиболее Ьлизким по техническойсущности является способ переработки 2цинксодержащего сырья, выбранный в качестве прототипа, включающий загрузку шихты из агломерата и кокса на поверхность ванны электротермического. агрегата с получением откосов, плавку шихты, возгонку с последующей конденсацией цинка 2. Этот способ позволяет перерабатывать сырье с повышенным содер" жанием меди,при этом получают штейн и шлак, периодически выпускаемые из печи, жидкий цинк и газообразные продукты, содержащие СО.Основными недостатками существующего спосоЬа извлечения цинка при плавке агломерата в электропечи яв ляются повышенное содержание цинка в шлаках (до 5-7) и невысокая производительность процесса, обусловленные ограниченностью поверхности контакта агломерата и кокса в откосах, и низкой скоростью нагрева откосов до температуры реакции восста. новления и плавления при теплопередаче от жидкой ванны.2386 4 5 О 15 20 25 ЭО 35 ао 45 50 3 100Цель изобретения - увеличение извлечения цинка, повышение производительности процесса и комплексности использования сырья.Поставленная цель достигается тем, что в способе электротермической переработки цинксодержащего сырья, включающем загрузку шихты на поверхность ванны с получением откосов, плавку ее и возгонку с последующей конденсацией цинка, в соответствии с изобретением, плавку ведут при непрерывной подаче в основание откосов восстановительных газов с темпе,ратурой 1100- 500 С при расходе их 50-150 нм на тонну шихты.Другим отличием является то,что в качестве восстановительных газов используют отходящие после конденсации газы, содержащие 90-1001 окиси углерода. Способ осуществляется следующим образом.пихту, состоящую иэ агломерата и кокса загружают через свод электро- термической печи на поверхность расплавленной ванны с образованием откосов вдоль стен, Энергия в печь подается через электроды в слой шлака. В основание откосов непрерывно подают восстановительные газы с температурой 1100-1500 ОС. Нагрев газов может Ьыть осуществлен либо путем предварительного подогрева, например, в кауперах или дуговым разрядом, либо путем предварительной подачи газа в слой шлака под откосы. Газы в основание откосов подают равномерно распределенно по всей длине с расходом 50-150 нм ,на тонну загружае мой шихты. В качестве восстановительных газов могут Ьыть использованы газы с содержанием СО не менее 904, например, отходящие после конденсации цинка газы.Так как возгонка цинка происходит в высоковосстановительной среде, и пары цинка конденсируются за печью в жидкий металл, то для увеличения прямого извлечения цинка концентрация рециркулирующего газа должна быть не ниже 904 СО, В случае понижения концентрации рециркулирующего газа ниже 904 СО возможен процесс обратного окисления паров цинка на выходе иэ печи с образованием трассы, что снижает прямое извлечение цинка. Гсли удельный расход восстановительного газа Ьудет меньше, чем 50 нм на тонну шихты, то этот гаэ вызывает незначительное повышение извлечения цинка, а если будет больше 150 нмна тонну шихть то возникает высокая скорость прохождения газа в откосах, которая вызывает повышенный пылевннос.Температура газов при указанных расходах должна находиться в пределах 1100-1500 С, так как при Ьолее низких температурах замедляется возгонка цинка , а при температурах выше 1500 ОС процесс плавления агломе= рата опережает процесс восстановления и возгонки цинка, что также снижает извлечение его в жидкий металл.П р и м е р 1, Предварительно прокаленная во вращающейся барабанной печи шихта, состоящая из 80 агломерата ( содержащего 59,11 Еп,7,57 Ре, 1.,5-2 7;ь Сц 1 5 -34 5 до 0 9 РЬ;4 5102),44 флюсов (СаО),163 кокса (содержащего 154 золы) при температуре 700 С загружается в электро- . печь мощностью до 3 мВт, с напряжением 156 В (на электродах) с производительностью 48 т шихты в сутки по загрузке. При этом в конденсаторе за печью было получено 19,5 т в сутки цинка с извлечением Еп 861, а в шлаке и штейне содержалось 4-7,51 2 п и около 500 нм в час газов с содержанием 954 СО, Расход электроэнергии составил 3540 квт.ч. на тонну чушкового цинка. Когда по предложенному способу загрузили в печь до 57 т в сутки шихты состоящей из агломерата, флюсов того же состава и 10 кокса с той же зольностью, при той же температуре, и подали по всей длине в основания откосов 150 нм в час отходящего иэ конденсатора компремированного газа, содержащего, 95 СО с температурой 1100 С, то при той же мощности электропечи было получено 26,8 т в сутки жидкого цинка в конденсаторе, при содержании цинка в шлаке и штейне 1,5-2,5 .Результаты испытаний сведены в табл. 1. П р и м е р 2 . Для определения оптимальных интервалов расхода и температуры восстановительных газов были проведены испытания на той же шихте в аналогичных примеру 1 условиях002386 6тельность по загрузке шихты на 20254, снизить расход кокса на 10-20,наладить вторичное использованиеотходящих йосле конденсации цинка5 восстановительных газов. 5 1 при изменяющихся значениях расхоДа и температуры газов.Результаты опытов представлены в табл. 2.Как следует из табл. 1 и 2, предложенный способ позволяет повысить прямое извлечение цинка на 5,0-5,81, снизить содержание цинка в шлаке на 1,5-1,511 увеличить проиэводиОжидаемый экономический эффект от внедрения способа на одной печи составит 600 тыс. руб. в год. Таблица 1 кие показатели и ТехнологичесЙаименовасов роцесФПро- иза ее СоСодержаниецинкав шладержание процессавоние кокке иштейне,са шихте,шихты,т/су 86 ч 8 16 Предложенныйспособ переработки тогоже сырья 2 0 92 5 57 13 Т а б л и ц о 2Температура восстанов, газов,ф С Показатели РасходвосстановительИзвлечение Содержание2 п, 4 Еп в шлаке,Производительность по загрузке шихты, т/сут ных газов нм /т ших 95 ,5 150 150 1000 92,5 92,6 92,8 1100 1300 56,857,150 150 150 6,5 5,5 17 300 Известныйспособ переработки цинксодержащегосырья (прототип) Прямое извлечение цинка в жидкий ме талл Д дительиостпозагрузке1002386 8Продолжение табл, 2 Расходвосста Температуравосстанов.газов, С Показатели Извлечение Содержание Е), ф 2 п в шлаке,Ф Производительность по загрузке шихты, т/сут новительных газов3 нм lт шихты 1 м 130092,392,583 1300 1300 2,4 100 6,2 170 Составитель А. КальницкийРедактор Н. Коляда Техрвд А,Дч Корректор А, ференц Заказ 1732/11 Тираж 625 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб д, 4/5филиал ППП "Патент", г. Ужгород, ул. Проектная,Формула изобретения1, Способ переработки цинксодер жащего сырья, включающий загрузку ших ты на поверхность ванны электротермического агрегата с получением откосов, плавку ее и возгонку с последующей конденсацией цинка, о т л ич а ю щ и й с я тем, что, с целью увеличения извлечения цинка, повыше ния производительности процесса и комплексности использования сырья, плавку ведут при непрерывной подаче в основание откосов восстановительных газов с температурой 1100-1500 фС при расходе их 50-150 нм на тоннузо шихты. Способ по и, 1, о т л и ч а ющ и й с .я тем, что в качестве восста новительных газов используют отходящие после конденсации цинка газы, содержащие 90-1004 окиси углерода. Источники информации,принятые во внимание при экспертизе 1, Накерник И. М. Электротермияв металлургии меди, Свинца, цинка,И., "Металлургия", 1971. с. 183-186.2. Лакерник М. И. Электротермияв металлургии меди, свинца, цинка,М., "Металлургия". 1971, с, 195-198,204-209.

СмотретьЗаявка

3358729, 27.11.1981

СПЕЦИАЛЬНОЕ КОНСТРУКТОРСКОЕ БЮРО ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ПРИ ИНСТИТУТЕ "ГИНЦВЕТМЕТ"

ШЕЙНКМАН ЛЕВ КЕЛЬМАНОВИЧ, ТАРАСОВ АНДРЕЙ ВЛАДИМИРОВИЧ, ЗИНИН БОРИС ВАСИЛЬЕВИЧ, ПОДЛУЖНАЯ ВАЛЕНТИНА АНДРЕЕВНА, ШНАЙДЕР ИСААК ФАТЕЕВИЧ, КРАЕВ ГЕННАДИЙ АЛЕКСЕЕВИЧ

МПК / Метки

МПК: C22B 19/04

Метки: переработки, сырья, цинксодержащего

Опубликовано: 07.03.1983

Код ссылки

<a href="https://patents.su/4-1002386-sposob-pererabotki-cinksoderzhashhego-syrya.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки цинксодержащего сырья</a>

Предыдущий патент: Устройство для подвода воздуха в конвертер

Следующий патент: Печь для извлечения цинка

Случайный патент: Устройство для импульсного безвоздушного распыления