Способ изготовления углеродсодержащей массы для самообжигающихся электродов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

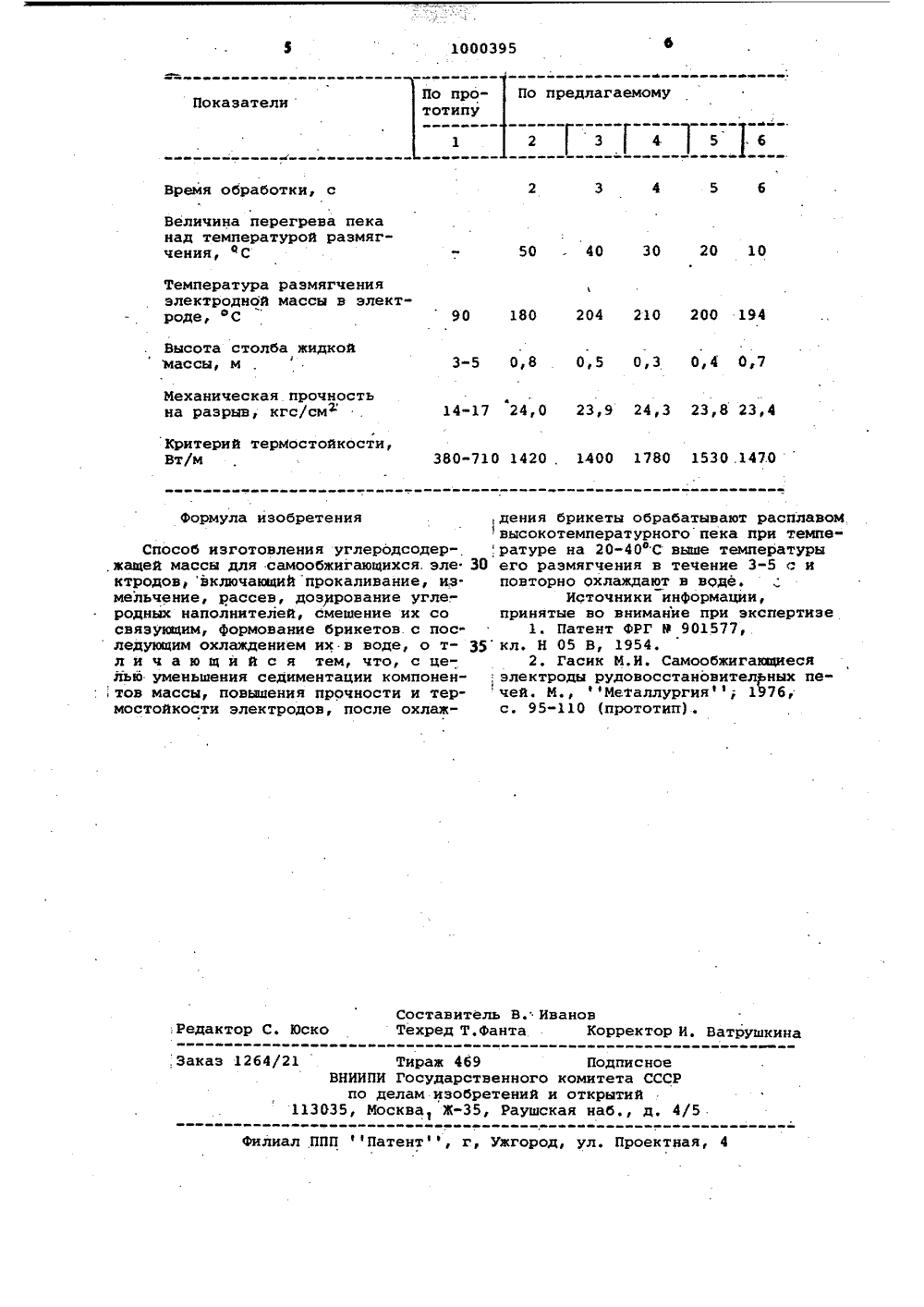

ОПИС,АНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Сфвз СоветскихСоциалистическиаРеспублик н 11000395(22) Заявлено 211,81 (21) 3357313/23-26 С О 1 В 31/О 2 С 25 В .11/12 с присоединением заявки М Государственный комитетСССР по деяам изобретений и открытийДата опубликования описания 280283 М.И. Гасик, В.В. Кашкуль, А,Г. Грнншпунт -ЬйЖ.:ЛандаВ.Т, Зубанов и Г.А. ДУРФз Х-;": ,..5,.Днепропетровский ордена Трудового Крас норге Зцамениметаллургическйй , институт(54) СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖЩЕЯ МАССЫ ДЛЯ САМООБЖИГМОЩИХСЯ ЭЛЕКТРОДОВ Изобретение относится к электрод.ной промышленности.и может быть ис- . пользовано при .получении самообжигаю, щихся.электродов .рудовосстановительных электропечей. Известен способ изготовления уФфйеродсодержащей массы для самообжигающихся электродов, включающий холодное смешение углеродного наполнителяс перемолотьан высокотемпературнымпеном и добавкой суспензии дегтя илидегтярного масла (для уменьшения пылеобразования) с последующим формованием брикетов (1.Недостаток способа заключается веедиментацин компонентов массы впроцессе формирования электрода, при.водящей к снижению его прочности,.обрывам по скоксованной или нескоксованной частям,Наиболее близким техническим ре;шением к предлагаемому является спо"соб изготовления. углеродсодержащеймассы для самообжигающихся электродов, включающий прокаливание, нзмельчение, рассев, дозирование углеродных наполнителей, смешение их со связующим (среднетемнературным каменноугольным пеком) при 130-180 оС, формование брикетов с последующим охлажфдением их в воде 2.Однако седиментация компонентов5 .массы остается высокой, а прочностьи термостойкость электрода - невостаточной,Цель изобретения - снижение седыментации компонентов массы, повышение механической прочности и термостойкости электрода.Поставленная цель достигается,сог.ласно способу-получения углеродсодержащей массы, включающему дробление,прокаливание, измельчение, рассев,дозирование углеродных-наполнителей,смешение их со связующим, формованиебрикетов, охлаждение.их в воде, обработку расплавом высокотемператур- .ного пека .при температуре на 20-4 офСвыше температуры его размягчения втечение 3-5 с и повторное охлаждениев воде,Обработка брикетов после охлаждения дает преимущество в том, что об"работке подвергается сформировавшаяся структура. Если брикеты обрабатывать расплавом высокотемпературногопека непосредственно после формования до охлаждения, то происходит часттичное расплавленйе массы, в резуль 1000395тате чего нарушается прочность покры; тия.Предлагаемые температурными параметры обработки обусловлены тем, что при превышении температуры расплава менее 20 О С над температурой размягчения вязкость пека слишком велика, что препятствует образованию сплошноф го покрытия, а при превышении температуры свыше 40 С над температурой размягчения из-за уменьшения вязкости пека покрытие имеет, незначитель,ную толщину, кроме того, повышается опасность .размягчения и расплавления отформованного брикета углеродсодер жащей массы. 15Продолжительность обработки менее 3 с приводит к уменьшению толщины покрытия, а увеличение ее более 5 с к увеличению температуры обработки.Повторное охлаждение обработанно" 20 го брикета в воде необходимо для уве. личения адгезии образовавшейся пековой пленки к массе.Обработка брикетов расплавом высокотемпературного пека с последую щим охлаждением в воде позволяетпо" лучить высокотемпературное пековое покрытие толщиной 0,1-3 мм.При известном способе столб жидкой массы ограничивается изотермами 90- 450 С и имеет высоту 3-5 м.В результате обработки брикетов нижняя изотерма, ограничивающая область жидкой массы, соответствует температуре размягчения пекового пок" З 5 рытия, т.е. градиент температур составляет 200-450 С при обработке пеком с температурой размягчения 200 С,0 а высота столба жидкой массы уменьшается до 0,2-0,5 м, что значительно ограничивает развитие процесса седи О ментации. Кроме того, оболочка иэ высокотемпературного пека, расплавляясь, смешивается со среднетемпера" турным пеком, входящим всостав электродной массы, и увеличивает его 45 вязкость, что также тормозит диффузионные процессы седиментации.П р и м е р . Термоантрацит (ГОСТ 4794-75) и кокс (ГОСТ 18686-73) прокаливают при 1200-1300 С во вра щающихся барабанных печах в течение.1 ч. После этого их дробят до фракции менее 20 мм с последующим рассевом на барабанных ситах или грохотах, Приготовленные материалы дозируют по 55 видам сырья и гранулометрическому составу в соответствии с заданной рецептурой .(термоантрацит 45 мас каменноугольный кокс 30 мас,), а затем вместе со связующим (среднетемпературным каменноугольным пеком (ГОСТ 10200) 73,25 мас. .подают в смеситель непрерывноГо действия, где их перемешивают в течение 3-,5 мин при 130-180 фС, после чего масса при атмосферном давлении поступает в формывращающихся роторов с получением брикетов весом 2,0-3,0 кг размером105 х 105 х 90 мм. Для уменьшения прилипания углеродсодержащей массы Формы смазывают маслом, Масса в формах или на транспортерной ленте охлаждается проточной водой 10-15 с. Брикеты пос. ле охлаждения водой погружают на 35 с в ванну с расплавом высокотемпературного пека (ГОСТ 1038,температура размягчения 135-200 С), имеющим температуру на 20-40 С выше температуры его размягчения. По истечении времени обработки брикеты извлекают,дают стечь пеку и охлаждают водойпутем душирования, В таблице представлены конкретные.значения температур перегрева, раз" мягчения электродной массы в электроде, времени обработки. при предлагае-. мых значениях (пример 3-5) .и выходя-. щих за их .пределы (пример 2 и 6)и полученные результаты в сравнении с известным способом (пример 1).Для сопоставительного анализа свойств рабочих концов самообжигающихся электродов, сформированных из брикетов масс, изготовленных по предлагаемому и известному (пример 1) способам в идентичных условиях проводят опытные исследования на печи РК 3-16,5, выплавляющей малофосфористый шлак, в ходе которых определяется с помощью термопар градиент температур по высоте столба жидкой массы самообжигающегося электрода диаметром 1200 мм, отбирают образцы скоксованной массы диаметром 60 мм.и высо-, той 60 мм для определения по ТУ 48-8-12-79 механической прочности и термостойкости. ИЗ таблицы видно, что наилучшие результаты достигаются при использовании предлагаемого способа при предлагаемых режимных параметрах, По срав. нению с прототипом высота столба жидкой массы уменьшается в 8-12 раз, что значительно снижает протекание процессов седиментации и, как следствие, способствует повышению на 30-50 механической прочности в 2-3 раза критерия термостойкости. В результате сокращаетсярасход массы на 3,26 и удельный расход электроэнергии на 0,2.1000395 Г Г По предлагаемому По прототипу Показатели 2 3 4 5 6 Время обработки, с 3 4 5 6 Величина перегрева пеканад температурой размягчения, фС 90 180 204 210 200 194 Высота столба жидкоймассы, м 3 5 Оф 8 Ок 5 ОфЗ. Ог 4 Оф 7 Механическая прочностьна разрыв, кгс/см 14 17 24 юО 23 к 9 24 юЗ 23 ю 8 23 ю 4 Критерий термостойкости,Вт/м 380-710 1420, 1400 1780 1530 .1470Формула изобретения Способ изготовления углеродсодер,жащей массы для самообжигающихся. эле ктродов, включающийпрокаливание, из. мельчение, рассев, дозирование угле.- родных наполнителей, смешение их со связующим, Формование брикетов с последующим охлаждением их в воде, о тл и ч а ю щ и й с я тем, что, с целью уменьшения седиментации компонентовв массы, повышения прочности и термостойкости электродов, после охлажСоставитель В. ИвановТехред Т.Фанта Корректор И, Ватрушкина:Редактор С. Юско Тираж 469 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д, 4/5.Заказ 1264/21 Филиал ППП Патентф, г, Ужгород, ул. Проектная, 4 Температура размягченияэлектродной массы в электроде, фС 50 . 40 30 20 10,дения брикеты обрабатывают расплавоМ.высокотемпературногопека при температуре на 20-40 фС выше температуры30 его размягчения в течение 3-5 с иповторно охлаждают в воде.Источники инФормации,принятые во внимание при экспертизе1. Патент ФРГ Р 901577,35 кл, Н 05 В, 1954.2, Гасик М.И. Самообжигакщиеся

СмотретьЗаявка

3357313, 27.11.1981

ДНЕПРОПЕТРОВСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ

ГАСИК МИХАИЛ ИВАНОВИЧ, КАШКУЛЬ ВЛАДИМИР ВИКТОРОВИЧ, ГРИНШПУНТ АЛЕКСАНДР ГРИГОРЬЕВИЧ, ЛАНДА ВЛАДИМИР ЕВСЕЕВИЧ, ЗУБАНОВ ВИТАЛИЙ ТИМОФЕЕВИЧ, ДУНАЕВ ГЕОРГИЙ АЛЕКСАНДРОВИЧ

МПК / Метки

МПК: C01B 31/02

Метки: массы, самообжигающихся, углеродсодержащей, электродов

Опубликовано: 28.02.1983

Код ссылки

<a href="https://patents.su/3-1000395-sposob-izgotovleniya-uglerodsoderzhashhejj-massy-dlya-samoobzhigayushhikhsya-ehlektrodov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления углеродсодержащей массы для самообжигающихся электродов</a>

Предыдущий патент: Способ получения фосфорной кислоты

Следующий патент: Способ получения кремнефтористого натрия

Случайный патент: Способ изготовления растров