Способ получения сополимеров формальдегида

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 436067

Автор: Химический

Текст

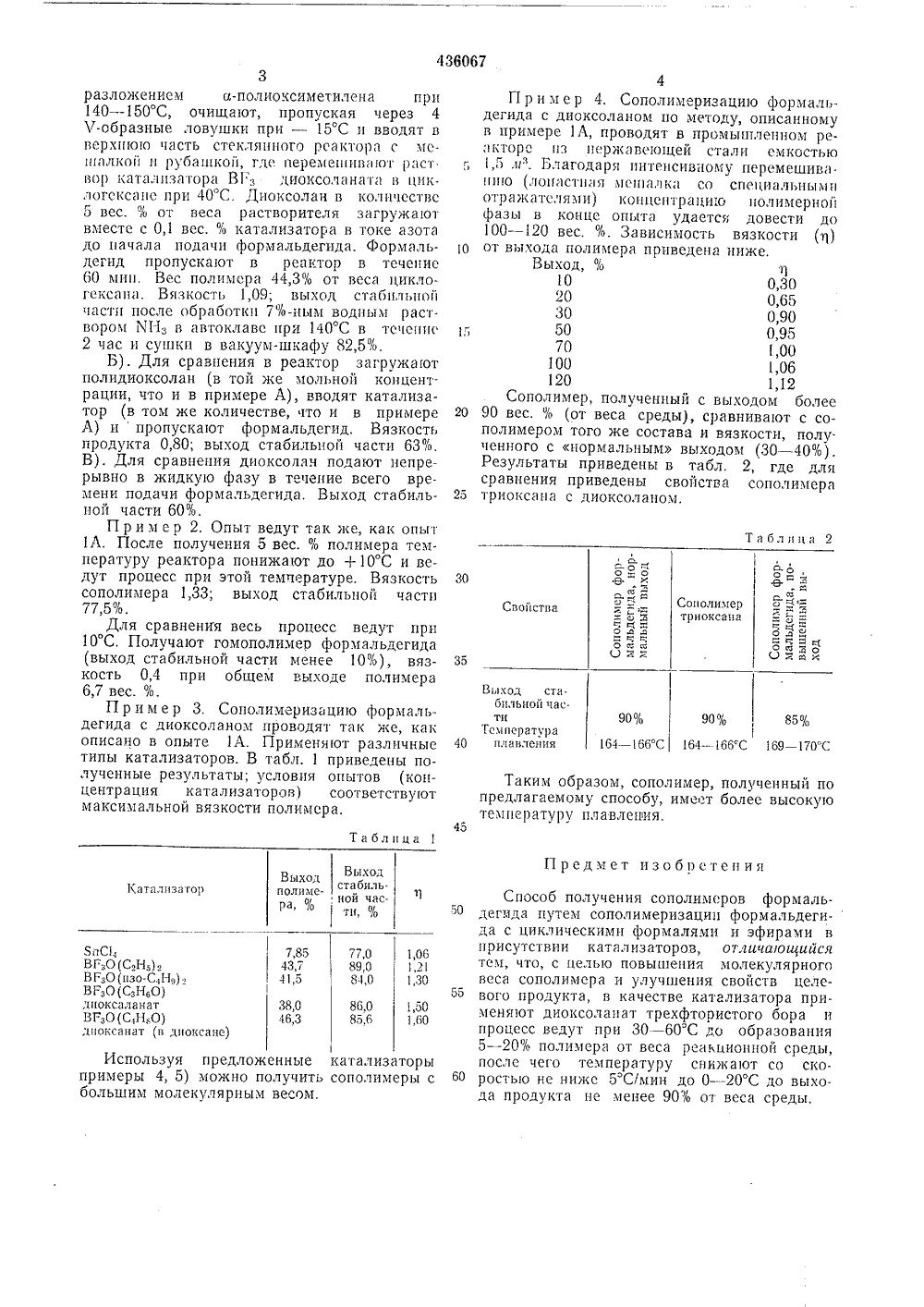

ц 436067 СП ИСАНИЕ ИЗОБРЕТЕНИЯ К А 63" ОРЛИНОМУ СВИДИЕДЬСТВУ Союз Советских Социалистических Республик(32) 111 по 1 гип гОпубли 1 совапо 15.07.74,сударотаениыи коцит оаета Министроа ССС по делам изобретенийи открытий оллетець М 26(72) Авторы изобрстеиия С. А. Вольфсон Г. И, файдель, инецкая, Б. П, ГришиВарданян, К, В, Липец Шп1 У 1 николопов рнер, Л, Ди Л. М. т химическхимичес Л. С.Пин,Романовой физикиий завод СССР и Кусковский дена Ленина институ(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ФОРМАЛЬДЕГ Изобретение относится к технологии синтеза полимеров и сополимеоов на основе мономерного формальдегида.Известен способ получения сополимеров формальдегида путем сополимеризации фор мальдегида с циклическими формалями в присутствии катализаторов т ипа ЬЬСа, заключающийся в том, что форполимер (заранее сформированный полимер) формируют в зоне реакции, куда при интенсивном переме шивапии подают формальдегид при разных температурах (60, 80 - 20 С).Однако при использовании такого типа катализаторов высокомолекулярный сополимер не получается. Высокий выход термоста бильного продукта (порядка 86% от веса полимера) удается получить только, вводя в него 12% формаля от веса полимера.По предлагаемому способу возможно по.лучепис термостабильного высокомолекуляр ного сополимера формальдегида более экономичным путем: повышается выход термостабильпой части сополимера в рсзультатс термообработки при одновремешюм уменьшении содерканин тсрмостабилизирующих сомоно мерных звсньев в полимерной цепи; повыша.ется молекулярный вес сополимера и улучшаются физико-механические и физико-химические свойства по сравнепгпо со свойствами существующего сополимера. 30 Сущность изобретения заключается в том, что форполимер формируют непосредственно в зоне реакции на 1-й стадии процесса.С этой целью заданное количество сомо- номера (диоксолан, 1,3-диоксепан или другие циклические эфиры или формали) вместе с катализатором вводят в полимеризационную среду, куда затем при сильном перемешива. нии податот мономерный формальдегид. Для увеличения молекулярного веса сополимера после получения 5 - 20 вес. % продукта (от веса полимеризационной средь 1) теотпературу реакции резко понижают до 0 - ;20 С (начальная 30 - 60 С) и ведут процесс при этих условиях до получения 70 в ; 120 вес. % продукта (от веса полимеризационнзй среды) при интенсивном перемешивании. В качестве катализаторов применяют индивидуальные комп лексы ВГз с диоксоланом кристаллического строения. При этих условиях получают продукт с логарифмической вязкостью (измерен пой в 0,5%-пом растворе в смеси тетрахлорэтана и фенола = 3:1 при 100 С на вискози метре Убеллоде) более 1,0. Выход стабильной части целевого продукта после термообработки составляет более 80 вес. %, при этом сополимер имеет т, пл. 168 в 1 С, что указывает на высокую степень кристалличности.Пример 1Л) . Формальдегид получают термическимТаблица 1 Выход стабильной части, % ВыходПОЛИЗВЕра, оо 1 СатасВВВзатор 1,06 1,21 1,30 ЯпС,ВГзО (С.Нз),В ГзО (ВВзоС 4 Нз) зВЕзО(СзН,О)диоксаланатВ 1 30 (С.ВНзО)дноксаат (в дВВоксане) 77,0 89,0 84,0 7,85 43,7 41,5 38,0 46,3 86,0 85,6 1,50 1,60 Используя предложенные катализаторы примеры 4, 5) можно получить сополимеры с большим молекулярным весом,разложением и-полиоксиметилена прп 140 - 150 С, очищают, пропуская через 4 Ч-образные ловушки при - 15 С и вводят в верхнюю часть стеклянного ре.актора с мешалкой и руоашкой, где перемешивают раст вор тата,е 1113 я 01)11 ВГ В диоксоланата в ВВ,ЕЕК- логсксапе при 40 С. Диоксолан в количестве 5 вес. % от веса растворителя загружают вместе с 0,1 вес. % катализатора в токе азота до начала подачи формальдегида. Формальдегид пропускают в реактор в течение 60 мин. Вес полимера 44,3% от веса цикло. гсксана. Вязкость 1,09; выход стабильной части после обработки 7%-пым водным раствоРом К 1-1 а в автоклавс пРи 140 С в течение 2 час и сушки в вакуум-шкафу 82,5%.Б). Для сравнения в реактор загружают полидиоксолан (в той же мольной коеецентрации, что и в примере А), вводят катализатор (в том же количестве, что и в примере Л) и пропускают формальдегид. Вязкость продукта 0,80; выход стабильной части 63%. В). Для сравнения диоксолач подают непрерывно в жидкую фазу в течение всего вреъеени подачи формальдегида, Выход стабильной части 60%.Прим ер 2. Опыт ведут так же, как опыт 1 Л. После получения 5 вес. % полимера температуру реактора понижают до +10 С и ведут процесс при этои темчературе. Вязкость сополимера 1,33; выход стабильной части 77,5%.Для сравнения весь процесс ведут при 10 С, Получают гомополимер формальдегида (выход стабильной части менее 10%), вязкость 0,4 при общем выходе полимера 6,7 вес. %.П р и м е р 3, Сополимеризацию формальдегида с диоксоланом проводят так же, как описано в опыте 1 А. Применяют различные типы катализаторов. В табл. 1 приведены полученные результаты; условия опытов (концентрация катализаторов) соответствуЕот максимальной вязкости полимера.,ВЭ Х о :од г, Ецд одд о аж ВЗ Д И Соиолиепер триоксапа Свойства Бд оУ,35 Выход ста.опльнои частиТсВппература 40 плавления 90%, 85%164 -66 С 169 - 170 С 90% 164 - 166 С Таким образом, сополимер, полученный попредлагаемому способу, имеет более высокуютепЕсратуру плавлееЕВия,45 Предмет изобретения Способ получения сополимеров формальдегеЕда путем сополимеризацип формальдегида с циклическими формалями и эфирами в присутствии катализаторов, отличаюи(ийся тем, что, с целью повышения молекулярного веса сополимера и улучшения свойств целевого продукта, в качестве катализатора применяют диоксоланат трехфтористого бора и процесс ведут при 30 - 60 С до образования 5 - 20% полимера от веса реакционной среды, после чего температуру синдикаот со ско ростью нс ниже 5 С/мин до 0 - 20 С до выхо.да продукта не менее 90% от веса среды,4П р и м е р 4. Сополимеризацию формальдегида с диоксоланом по методу, описанному в примере 1 А, проводят в промьшеленном реакторе нз нержавеющей стали емкостью 1,5 ле. Благодаря интенсивному перемешиваее 11 ю (ло 1111 ст 1111 л хее 11111,11411 со спецне 1 льнымеВ отражателя ми) концентрацию полимерной фазы в конце опыта удается довести до 100 - 120 вес. %. Зависимость вязкости (11) 1 О от выхода полимера приведена ниже.Выход, %Ч10 0,30 20 0,65 30 0,90 50 0,95 70 1,00100 1,06 120 1,12Сополимер, полученный с выходом более 20 90 вес. % (от веса среды), сравнивают с сополимером того же состава и вязкости, полученного с 11 ормаль 11 ьем выходом (30 - 40%).Результаты приведены в табл, 2, где для сравнения приведены свойства сополимера 25 триоксана с диоксочаном,

СмотретьЗаявка

1755156, 03.03.1972

химический завод

МПК / Метки

МПК: C08G 2/18

Метки: сополимеров, формальдегида

Опубликовано: 15.07.1974

Код ссылки

<a href="https://patents.su/2-436067-sposob-polucheniya-sopolimerov-formaldegida.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения сополимеров формальдегида</a>

Предыдущий патент: Вулканизуемая смесь на основе хлорсульфированного полиэтилена

Следующий патент: Способ вулканизации литьевых уретановых каучуков

Случайный патент: Дефибрерное средство для производства механической древесной массы