Способ получения полиариленов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

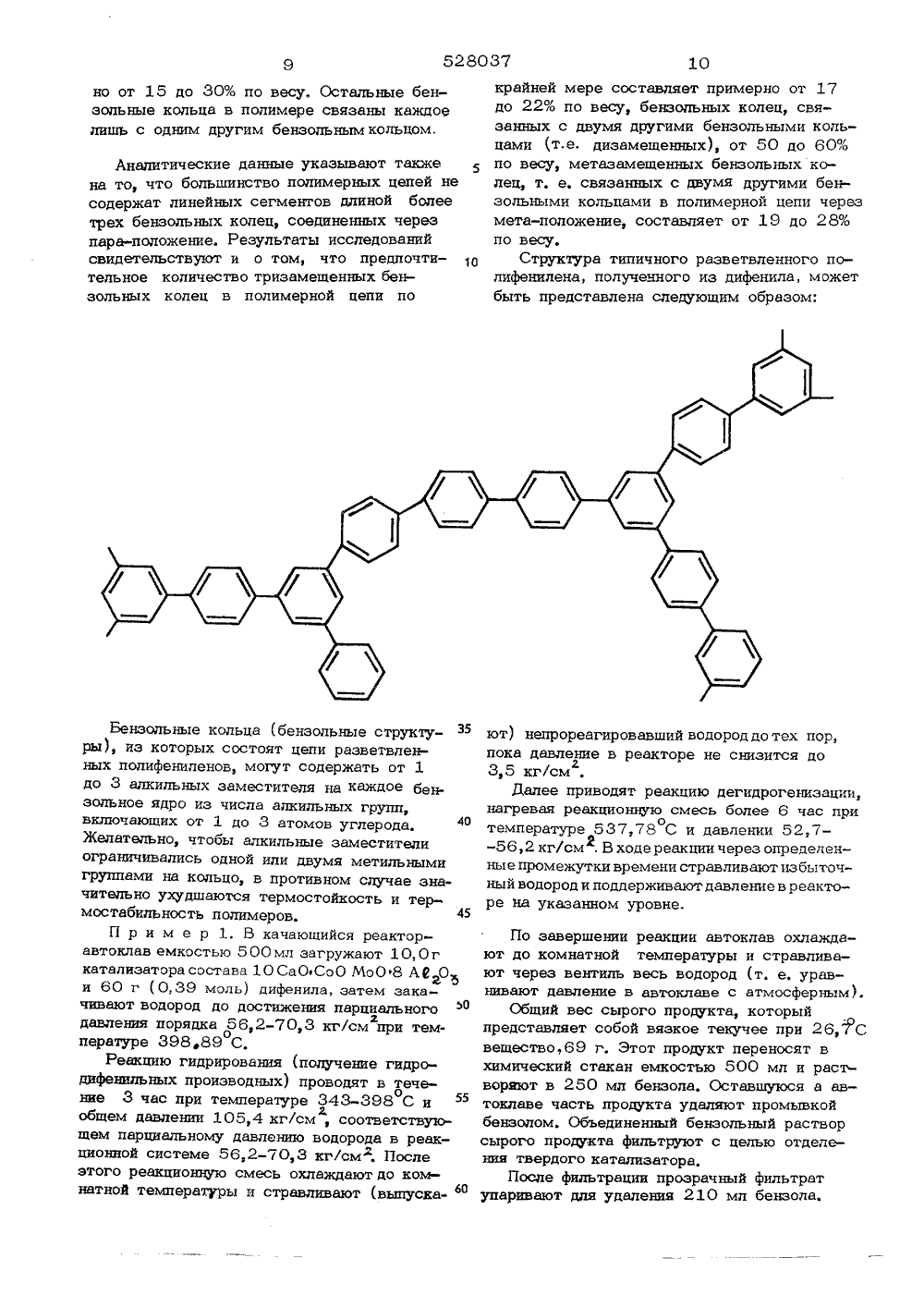

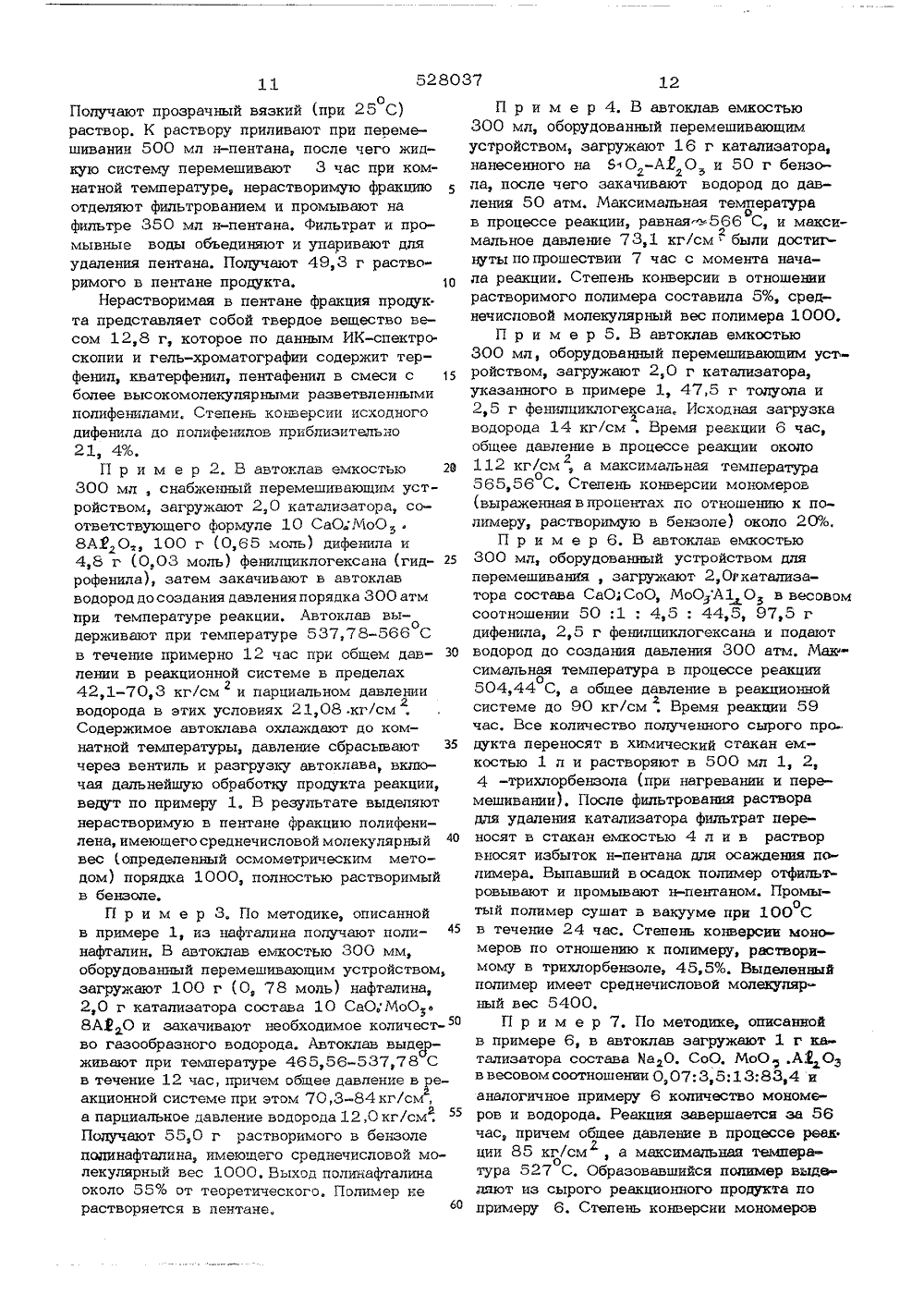

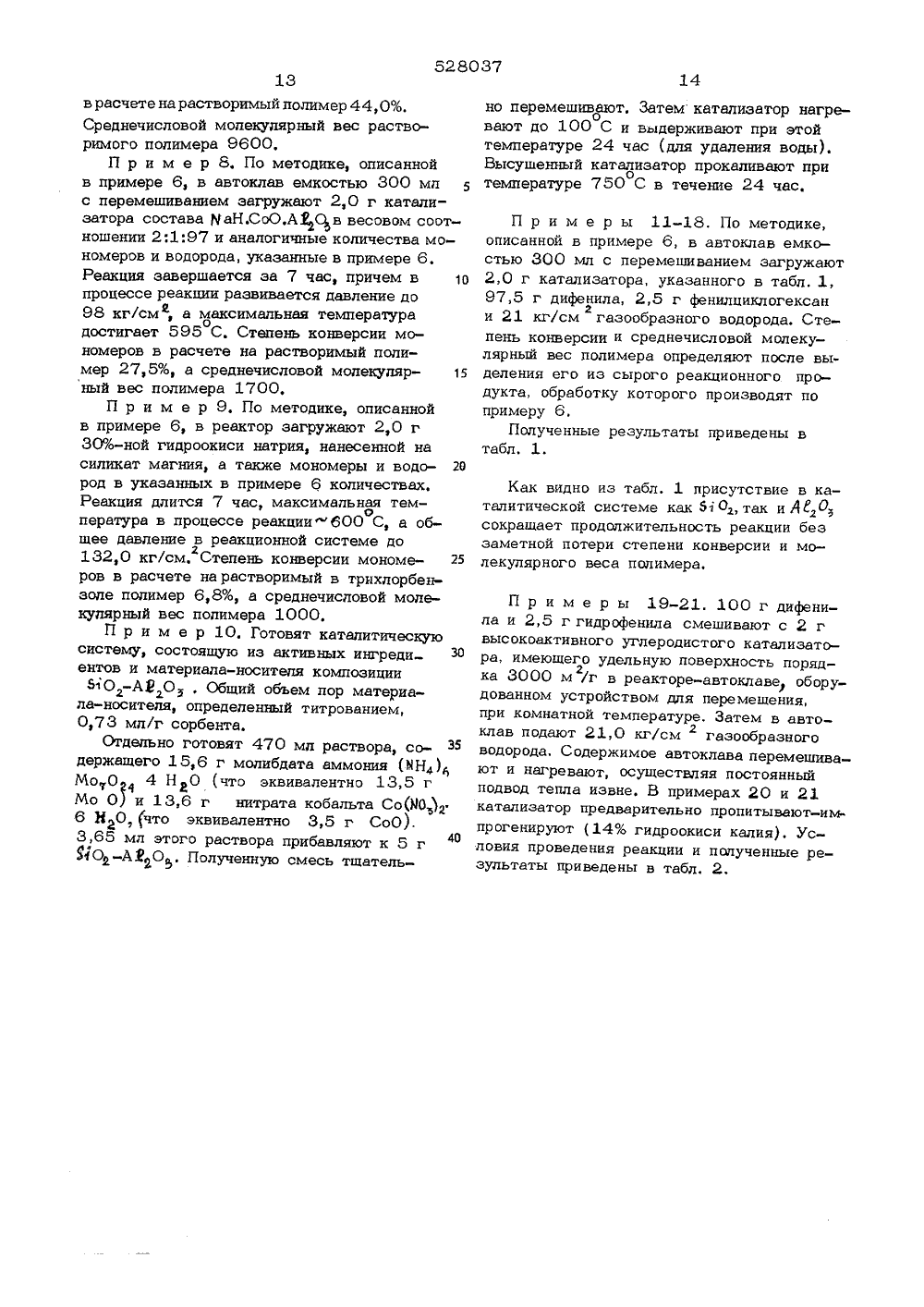

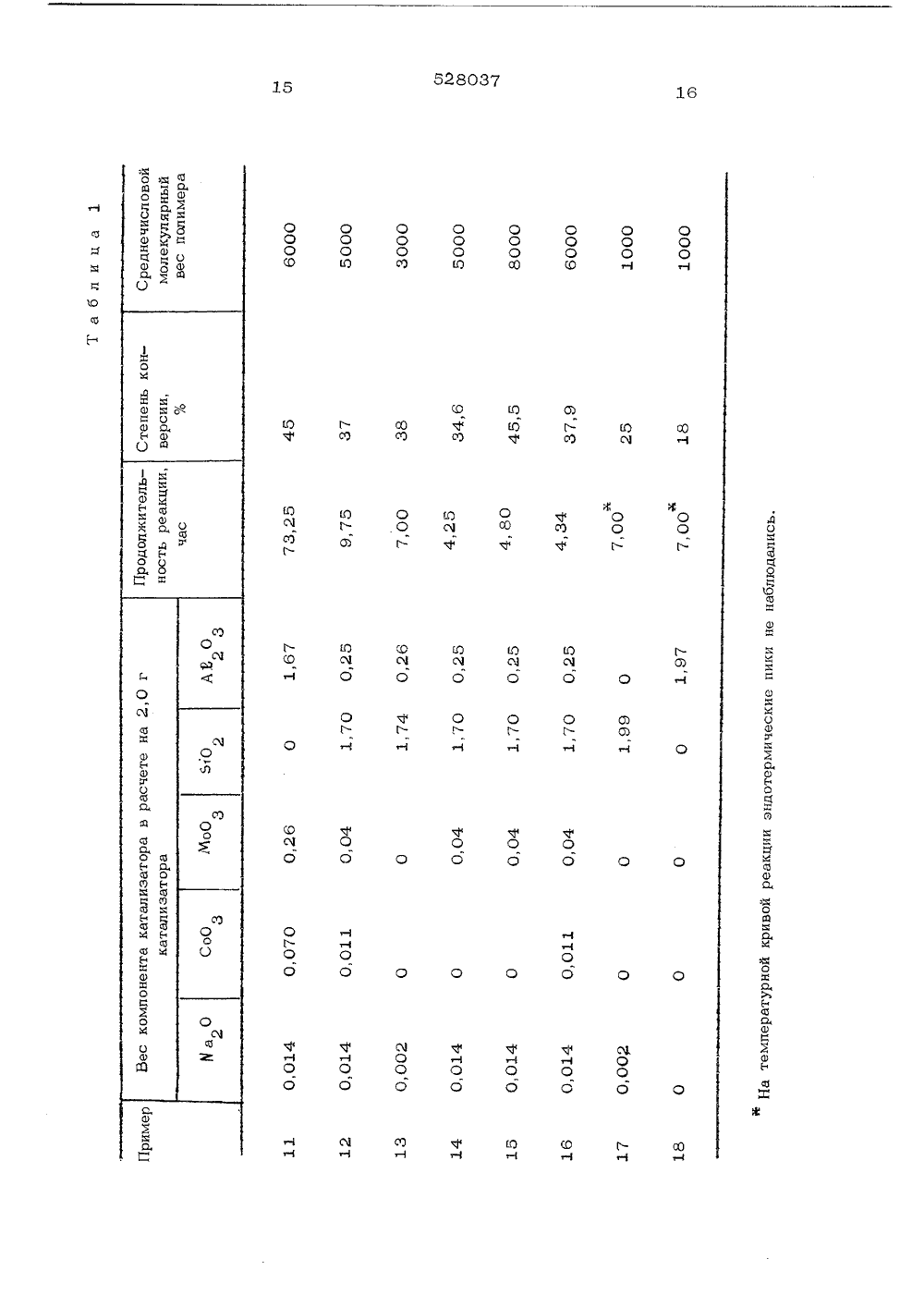

осео к"пм ен 1ак б лие =.-.:мыл О П ЙЕ ИЗОБРЕТЕН Ия Союз СоветскииСоциалистическихРеспублик(51) М. Кл.е С 08 Ь 61/1 23) П тет - (32) Гасударственные комитет Совета Министров СССР по делам изооретений н открытий) Дата опубликования описания 06.05.7 72) Авторы изобретения ИностранцыАрнольд Нелс Веннерберг и Чен-Шен Ва (США) Иностран Стандарт О(71) Заявитель США ОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЕНО Изобретение касается получения термостойких полиариленов, которые легко перерабатываются и могут быть с успехом применены, например, при изготовлении углеродисто-волокнистых композиций. бИзвестен способ получения полиариленовполимеризацией ароматических углеводороодов при температурах 0-100 С и атмосферном давлении в присутствии катализаторовкислот Льюиса (АЗСХв, А 6 Вг и т, д,) 10и твердых безводных окислителей (СцС 8СаВ 2 и т. д.). Однако полученные полимеры стойки в инертной атмосфере доотемпературы 400-500 С и имеют молекулярный весдо 4000, Кроме того, эти полимеры сравнительно плохо растворяютсяв органических растворителях,Известно также получение полиариленов из частично гидрированных ароматических углеводородов бромированием их и рпоследующим дегидробромированием в процессе пиролиза,Способ сложен в оформлении.Цель изобретения - получение полиариленов, обладающих высокой термостабиль ностью и улучшенной растворимостью, а также упрощение способа, Это цель достигается тем, что частично гидрированные ароматические углеводороды обрабатывают катализаторами при температурах 398-705 С,оопредпочтительно при 482-649 С и давле 2Унии 42,18-140,60 кг/см, предпочтительно 70,3-119,5 кг/см, и при парциальном2давлении водорода, равном 10-80% общего давления, предпочтительно 30-60%. В качестве катализаторов используют кремнезем, глинозем или кремнеземно-глиноземные смеси, или по крайней мере одну окись натрия, кальция или металла из групп 7 Ч 1 Ь Ч 113 и ЪП периодов 4 и 5 и групп 1 Ц Яи 1 ЧЯпериодов 3 и 4 на носителе из кремнезема, глинозема или кремнеземноглиноземной смеси, или гидрат окиси натрия на силикате магния, или гидрат натрия на глиноземе, кремнеземе или кремнеземно-глиноземной смеси, или активированный уголь, в некоторых случаях обработанный щелочью.К исходным веществам или мономерам, пригодным для получения полиариленов по15 изобретению, относятся любые, частичногидрированные ароматические соединения,содержащие в структуре частично гидрированные бензольные кольца, Частично гидрированные ароматические соединения должныбыть гидрированы по крайней мере до ихдигидропроизводных, но не должны бытьполностью гидрированы. Исходные мономерыдолжны иметь по крайней мере два незамещенных положения для последующего 10осуществления реакций сочетания, Под незамещенным положением подразумеваютсяте положения в бензольном ядре, которыене содержат других заместителей, отличных от атомов водорода,Примерами частично гидрированных ароматических соединений являются гидрофенилы - циклогексадиен, циклогексен, гидробифенилы-фенилциклогексадиен, фенилциклогексен, фенилциклогексан, гидронафталины, 20и их алкилпроизводные-гидротолуольные,гидроксилопьные, гидронафталиновые и другие подобные им соединения,Предлагаемый способ предусматриваетвозможность введения в реакционную зону 25ароматических углеводородов, причем вэтой же реакционной зоне на том же катализаторе осуществляется предварительныйпроцесс частичной их гидрогенизации. Кроме того, могут быть использованы смеси 30ароматических соединений с частично гидрированными ароматическими соединениями,взятыми в количестве примерно от 1 до10%, лучше от 1 до 5%,Каталитическими системами, пригодными 35для получения полиарипенов, являются указанные выше двуокись кремния, окись алюминия или, что предпочтительно, их смеси.Эффективны также катапитические системына основе окисей благородных металлов, нанесенных на носители - двуокись кремния,окись алюминия или их смеси, Примерамитаких катализаторов служит трехокись хрома и окись трехвалентного железа, предварительно обработанные щелочью, окислы никеля и молибдена, окисные производные натрия, кальция, кобальта, молибдена, а также ихсмеси, нанесенные на указанные носители, К катализаторам, которые могут бытьприменены, относятся также гидроокись нат рия на силикате магния, гидрид натрия наокиси алюминия, двуокиси кремния или ихсмесях; гидрид натрия и окись кобальта,нанесенные на окись алюминия, двуокиськремния или их смеси, а также им подобные. Каталитические системы, содержащие,кроме окиси алюминия, двуокись кремния,или их смеси, другие компоненты 1 ингредиенты), получают путем пропитки пор материала, служащего подложкой или носителем,другим компонентом или компонентами, взятыми в виде раствора, Чаще всего растворителем является, вода. После смешениякомпонентов полученную смесь осторожно нагревают до температуры 80-100 оС и выдерживают при этой температуре 24-48 час.Затем каталитическую систему прокаливаютпри температуре 700-850 С в течение4-24 час, В случае применения сложнойкаталитической системы предпочтительно содержание носителя не менее 90 вес.%, лучше 95-98 ( в расчете на общий вес каталитической композиции), При использованиитакой каталитической системы степень конверсии (степень превращения) мономеров врастворимые попиарипеины, составляет, какправило, около 20% (в расчете на вес исходных реакционноспособных компонентов),причем среднечисловой молекулярный весполучаемых полимеров составляет не менее3000, предпочтительны степень конверсиивыше 30%, а среднечисловой молекулярныйвес растворимых полиариленов в пределахот 4000 до 10000,Достоинством катапитических систем, содержащих смеси окиси алюминия и двуокиси кремния, является тс что продолжительность реакции, необходимая для полученияполимера с указанными выше степенью конверсии и молекулярным весом, может бытькак правило сокращена на 500% и болеепо сравнению с временем, необходимым припрочих равных условиях для достижения аналогичных результатов при использовании вкачестве носителя для других активных компонентов либо двуокиси кремния, либо окиси алюминия, Абсолютная продолжительностьреакции, достигаемая при использовании описанной каталитической системы, составляетот 3 до 11 час,Соотношение окиси алюминия и двуокисикремния в каталитической системе оказывает существенное влияние на скорость процесса, молекулярный вес полимера и степеньпревращения, При высоком содержании двуокиси кремния скорость реакции высокая,молекулярный вес образующего полимератакже высокий, а степень превращения врасчете на конечный продукт имеет тенденцию к заметному уменьшению. Поэтому какправило весовое соотношение окиси апоминия и двуокиси кремния в катапитическойсистеме составляет по крайней мере 1:9,предпочтительно от 1 : 7 до 1 ; 5. Величина поверхности каталитической системы также оказывает влияние на скорость реакциии степень превращения. При большой поверхности каталитической системы реакция протекает быстро, но молекулярный вес и степень превращения сравнительно невысоки.Поэтому удельная поверхность каталитической системы должна составлять, по крайнеймере 250 м /г, предпочтительно от 300до 450 м /г,гПолиарилены низкого молекулярного весасо степенью превращения более 15/О 1 в расчете на исходный мономер) могут быть получены при использовании в качестве катализатора активированных углей различных марокс высокой удельной поверхностью. Желательно, чтобы удельная поверхность составлялаЯпо крайней мере около 1500 м /г, предпочтительно от 2000 до 3000 м/г, Среднечисловой молекулярный вес образующихся приэтом полимеров, не более 3000, предпочтительно от 1000 до 2000.Наиболее желательно применение не простого активированного угля, а активированного угля, предварительно обработанногосоединениями основного типа, Такими соединениями могут быть гидроокись калия, натрия, кальция, магния и другие подобные вещества. Однако наиболее предпочтительныгидроокиси натрия. и калия.Углеродистый катализатор обрабатывают 25соответствуюшим основанием до определеннойстепени насыщения. Год насыщением понимают поглошение углеродистым катализатором примерно 10-15% по весу вешестваосновного типа в расчете на общий вес З 0активированного угля и адсорбчрованного основания). Насьпцение достигается путем смешения определенного объема концентрированного раствора основания с активированнымуглем. Объем раствора основания должен З 5быть приблизительно равен общему объемупор углеродистого катализатора После смешениясистему нагревают при температуре 80 о-100 С в течение 24-48 час дляудаленияводыи равномерного распределения вещества основного типа. При степени насыщения катализатораболее 15% но весу продолжительность реакции вприсутствии такого катализатора увеличивается, молекулярный вес получаемых полимеровуменьшается, Содержание катализатора должно быть по крайней мере 1% (в расчете навес мономера), предпочтительно от 2 до 4%по весу,Установлены некоторые условия проведенияреакции, близкие к оптимальным. При проведе нии одноступенчатого процесса с использованием частично гидрированных ароматическихсоединений температуру следует поддерживатьв интервале 398-705 С, предпочтительноо48222 - 648,89 С, а давление выбиратьв пределах 42-140 кг/мф, предпочтительноот 70 до 119 кг/см, лучше 84-112 кг/см.При двухступенчатом осуществлении способа,когда в качестве исходных мономеров используют ароматичные соединения или их смеси с частично гидрированными ароматическимисоединениями, на стадии гидрирования температуру лучше поддерживать в интервалео205,44-648,89 С, предпочтительно отфо398;89 до 593,33 С, а давление выбиратьв интервале от 35,1 до 140 кг/см, предгпочтительно 56,2 - 105 кг/см, На стадиидегидрогенизации(дегидрогенизационного сочетания) температуру следует устанавливатьв пределах 426,67-704,44 С, предпочтительнее 482,22-648,89 оС, а давление желательно поддерживать на уровне 42,1-140 кг/см,предпочтительно 70-113 кг/см .2Обе стадии процесса - стадию контролируемого гидрирования и стадию дегидрогенизационного сочетания необходимо проводитьв присутствии водорода, Парциальные давлиние водорода в реакционной счстеме должно составлять 10-80% от обшего давленияв условиях реакции. Предпочтительно, чтобыпарциальное давление водорода составлялоот 30 до 60% от общего давления в реакционной системе,При проведении процесса в автоклаве первоначальная (исходная) загрузка газообразного водорода должна соответствовать прикомнатной температуре минимальному давлению - порядка 3,5 кг/см, лучше 28,1 кг/см .гРеакцию желательно проводить в жидкой фазе. В качестве растворителей, пригодных дляразбавления реакционной среды, можно использовать любые углеводороды, менее реакционноспособные в условиях проведения реакции, чем исходные соединения, Такие растворители выбирают из насышенных углеводородов, содержащих от 10 атомов водорода и более, например, таких как декан, ундекан, гексадекан и др.При проведении процесса в одну стадиюв герметизированный реактор, снабженныйперемешиваюшим устройством, содержашийсоответствующее количество катализатораи достаточное количество газообразного всдорода, загружают ароматические соединения или их смеси с частично гидрированными ароматическими соединениями. Затем ре=актор нагревают до повышенной температуры, В предпочтительном варианте проведс -ния процесса температура реакционной смеси после первоначального подвода тепла досотигает 204,44-593,33 С, предпочтительно от 426,67 до 537,78 С, Максимачьоная температура реакции 482,22-704,44 С,опредпочтительно от 537,78 до 648,89 С,Давление в реакционной системе после пер"воначального подвода тепла достигает примерно 42,1-84 кг/см,хотя допустимо иболее высокое. Максимально достижимоедавление 70-140 кг/см, предпочтительно284-113 кг/см . Парциальное давление водо- йрода находится при этом на уровне, указанном выше,Синтезированные полиарилены обладаютхорошей растворимостью в различных ароматических растворителях. Они растворяются 5в различной степени в зависимости от молекулярного веса и структуры в бензоле, нафталине, бромбензоле и хлорбензоле. При повышении молекулярного веса полиариленовболее предпочтительными являются галоидзамешенные ароматическиеуглеводороды. Некоторые полярные растворители, такие кактетрагидрофуран и демитилформамид, также могут быть использованы. Как правилополиарилены всех молекулярных весов, которые могут быть достигнуты при их получении)растворимы. Получаемые полиарилены несодержат таких нежелательных примесейкак хлор, Эти полимеры способны плавиться и могут быть подвергнуты термической 20"сшивкеф, т.е, могут быть переведены внеплавкое и нерастворимое состояние засчет образования - путем термической обработки - поперечных сшивок между макромолекулами. Полиарилены обладают высокой 25термической стабильностью - термоокислиотельная стойкость их в азоте до 1000 Сои на воздухе до 600 С,Среднечисловой молекулярный вес полученных по предлагаемому способу полиари- З 0ленов, измеренный осмометрическим методом, колеблется от 1000 и менее до 10000и более. Предпочтительны полиарилены сосреднечисловым молекулярным весом более2500, хотя для некоторых целей можно З 5с успехом применять полимеры со среднечисловым молекулярным весом порядка1000-2000, Степень конверсии способныхк полимеризации веществ в полимер, нерастворимый в пентане., но растворимый в ароматических растворителях, может колебатьсяот нескольких процентов до 50; и выше.Подробные исследования синтезированныхполиарипенов методом ИК-спектроскопиипозволили сделать заключение о том, что 45эти полимеры являются высокоразветвленными и значительная доля связей каждогобензольного кольца с двумя соседними бензольными кольцами осуществляется черезмета-положение каждого из бензольных колец, Данные ультрафиолетового спектрального анализа указывают на отсутствие в иссле.дованных полимерах длинных линейных цепей, составленных из бензольных колец.Спектр ядерного магнитного резонанса свидетельствует об отсутствии в полимерахлинейных макромолекулярных цепей, построенных из бензольных ядер, связанных однас другой через пара-положение, и о наличиифенильных звеньев, связанных через метаположение. Пиролитическая газовая хроматогорафия при 800 и 1200 С позволила обнаружить среди продуктов пиролиза полимеровзначительные количества мета- и паратерфе"нила, Это обстоятельство указывает на то,что полимеры состоят, главным образом, изпростых фениленовых звеньев, а не из коденсированных бензольных ядер. Кроме того,был проведен линейный ИК-анапиз полимеровПолученные данные сравнивали с ИК- спектраминизком олекулярных эталонных соединений, Определение интегральных площадей пиков в пределах исследуемых спектральных областейпозволило получить следующие данные: примерно от 13 до 18% общей интегральнойплощади пиков, измеренной в диапазоне спектральных частот 726-830 смприходитсяна частотный интервал 854-830 см . Диапазон частот в области 806-854 см зани.мает от 20 до 26% от общей интегральнойплошади пиков. Диапазон частот в области778-806 см занимает по соответствуюшейему площади пиков примерно 13-20% (отобщей интегральной площади всех пасов вдиапазоне 726-830 см ),Основываясь на результатах описанногоанализа линейных спектров поглощения и других аналитических данжоможно сделатьвывод, что стуктура полученжх пспиарильнов может быть описана следующим образом.Полимерные цепи полиарилечов содержат моноди- и тризамещенные бензольные кольца(бензольные структуры), т, е. бензольныекольца в полимерной цепи связань с однщдвумя или тремя другими бензольными кольцами. Помимо этого, в полимерной пепи мсгут присутствовать небольшие количестватетразамещенных (и даже более высоко замешенных) бензольных колец, хотя, если учитывать такие факторы, как пространственные(стерические) затруднения в столь высокозамещенных бензольно-ароматических структурах, нетрудно сделать вывод,что доля таких структур в полимерной цепи допкна бытьничтожно мала,Количество бензольных колец в полимерной цепи, которые являютсяпо крайней мере, тризамещенными т. е, связанными с тремя иболее другими бензольными кольцами (бензольными структурами), составляет примерно от 15до 20%по весу, Количество бензольных колец.которые являются дизамещенщьми, т, е. связанными с двумя другими бензольными кольцами через пара-, мета-, или арто- положение, составляет примерно от 45 до 65% повесу. Количество бензольных структур в полимере, которые являются метазамещенними,т, е. связанными через мета-положение сдвумя другими бензольными структурами528037 10 но от 15 до 30% по весу, Остальные бенэольные кольца в полимере связаны каждоелишь с одним другим бензольным кольцом. Аналитические данные указывают также на то, что большинство полимерных цепей не содержат линейных сегментов длиной более трех бензольных колец, соединенных через пара-положение. Результаты исследований свидетельствуют и о том, что предпочтительное количество тризамещенных бензольных колец в полимерной цепи по Еензольные кольца (бенэольные структуры), из которых состоят цепи разветвленных полифениленов, могут содержать от 1до 3 алкильных заместителя на каждое бензольное ядро из числа алкильных групп,включающих от 1 до 3 атомов углерода, 40Желательно, чтобы алкильные заместителиограничивались одной или двумя метильнымигруппами на кольцо, в противном случае значительно ухудшаются термостойкость и термостабильность полимеров.45П р и м е р 1. В качающийся реакторавтоклав емкостью 500 мл загружают 10,0 гкатализатора состава 10 Са 01 СоО МоОф 8 А 6 Оои 60 г (0,39 моль) дифенила, затем закачивают водород до достижения парциальногодавления порядка 56,2-70,3 кг/см при температуре 398,89 С,Реакцию гидрирования (получение гидродифенильных производных) проводят в течеоние 3 час при температуре 343-398 С иЛобщем давлении 105,4 кг/см, соответствующем парциальному давлению водорода в реакционной системе 56,2-70,3 кг/смф; Послеэтого реакционную смесь охлаждают до комнатной температуры и стравливают (выпускакрайней мере составляет примерно от 17 до 22% по весу, бензольных колец, связанных с двумя другими бензольными кольцами (т,е, дизамещенных), от 50 до 60% по весу, метазамещенвых бензольных колец, т, е. связанных с двумя другими бен: - зольными кольцами в полимерной цепи через мета-положение, составляет от 19 до 28% по весу,Структура типичного разветвленного полифенилена, получечного из дифенила, может быть представлена следующим образом: ют) непрореагировавший водород до тех пор, пока давление в реакторе не снизится до 3 5 кг/смгДалее приводят реакцию дегидрогенизации, нагревая реакционную смесь более 6 час приотемпературе 537,78 С и давлении 52,7- -56,2 кг/см . В ходе реакции через определен 2ные промежутки времени стравливают избыточный водород и поддерживают давление в реакторе на указанном уровне. По завершении реакции автоклав охлаждают до комнатной температуры и стравливают через вентиль весь водород (т. е. уравнивают давление в автоклаве с атмосферным).Общий вес сырого продукта, которыйпредставляет собой вязкое текучее при 26,УСвещество,69 г. Этот продукт переносят вхимический стакан емкостью 500 мл и растворяют в 250 мл бензола. Оставшуюся а автоклаве часть продукта удаляют промывкойбензолом. Объединенный бенэольный растворсырого продукта фильтруют с целью отделения твердого катализатора,После фильтрации прозрачный фильтратупаривают для удаления 210 мл бенэола,оПолучают прозрачный вязкий (при 25 С)раствор. К раствору приливают при перемешивании 500 мл н-пентана, после чего жидкую систему перемешивают 3 час при комнатной температуре, нерастворимую фракциюотделяют фильтрованием и промывают нафильтре 350 мл н-пентана, фильтрат и промывные воды объединяют и упаривают дляудаления пентана. Получают 49,3 г растворимого в пентане продукта, 1 ОНерастворимая в пентане фракция продук.та представляет собой твердое вещество весом 12,8 г, которое по данным ИК-спектроскопии и ге 1 ть-хроматографии содержит терфенип, кватерфенип, пентафенил в смеси с 15более высокомолекулярными разветвленнымиполифенилами. Степень конверсии исходногодифенила до попифенилов приблизительно21, 4%,П р и м е р 2, В автоклав емкостью 29300 мп, снабженный перемешивающим устройством, загружают 2,0 катализатора, соответствующего формуле 10 СаО;МоО8 АЙ О, 3.00 г (0,65 моль) дифенида и4,8 г (0,03 моль) фенилциклогексана (гидрофенипа), затем закачивают в автоклавводород до создания давления порядка 300 атмпри температуре реакции, Автоклав вьюдерживают при температуре 537,78-566 Св течение примерно 12 час при общем дав- ЗОленни в реакционной системе в пределах42,1-70,3 кг/см и парциальном давлении2водорода в этих условиях 21,08,кг/см .Содержимое автоклава охлаждают до комнатной температуры, давление сбрасывают З 5через вентиль и разгрузку автоклава, включая дальнейшую обработку продукта реакции,ведут по примеру 1, В результате выделяютнерастворимую в пентане фракцию полифенилена, имеющего среднечисдовой молекулярный 4 Овес (определенный осмометрическим методом) порядка 3.000, полностью растворимыйв бензоле.П р и м е р 3. По методике, описаннойв примере 1, из нафталина получают полинафталин, В автоклав емкостью 300 мм,оборудованный перемешивающим устройством,загружают 100 г (О, 78 моль) нафталина,2,0 г катализатора состава 10 СаО;МоО е8 АЮгО и закачивают необходимое копичест Ово газообразного водорода. Автоклав выдерживают при температуре 465,56-537,78 Св течение 12 час, причем общее давление в регакционной системе при этом 70,3-84 кг/см,а парциапьное давление водорода 12,0 кг/см,55Получают 55,0 г растворимого в бензолецодинафталина, имеющего среднечисловой молекулярный вес 1000. Выход полинафталинаоколо 55% от теоретического. Полимер нерастворяется в пентане П р и м е р 4. В автоклав емкостью300 мл, оборудованный перемешивающимустройством, загружают 16 г катализатора,нанесенного на 5 О -АХ О и 50 г бензсла, после чего закачивают водород до давления 50 атм. Максимальная температурав процессе реакции, равная 566 С, и максимальное давление 73,1 кг/см были достигнуты попрошествии 7 час с момента начала реакции. Степень конверсии в отношениирастворимого полимера составила 5%, среднечисловой молекулярный вес полимера 1000.П р и м е р 5. В автоклав емкостью300 мл, оборудованный перемешивающим устройством, загружают 2,0 г катализатора,указанного в примере 1, 47,5 г толуола и2,5 г фенилцикпогексана, Исходная загрузкаводорода 14 кг/см, Время реакции 6 час,общее давление в процессе реакции около3.3.2 кг/см, а максимальная температура2о565,56 С, Степень конверсии мономеров(выраженная в процентах по отношенщо к полимеру, растворимую в бензопе) около 20%,П р и м е р 6. В автоклав емкостью300 мл, оборудованный устройством дпяперемешивания, загружают 2,0 катализатора состава СаОСоО, МоОА 1 О в весовомсоотношении 50:1: 4,5; 44,5, 97,5 гдифенила, 2,5 г фенилциклогексана и подаютводород до создания давления 300 атм, Максимальная температура в процессе реакциио504,44 С, а общее давление в реакционнойсистеме до 90 кг/см . Время реакции 59гчас, Все количество подученного сырого продукта переносят в химический стакан емкостью 1 л и растворяют в 500 мл 1, 2,4 -трихлорбензола (при нагревании и перемешивании). После фильтрования растворадля удаления катализатора фипьтрат переносят в стакан емкостью 4 и и в растворвносят избыток н-пентана дпя осаждения полимера, Выпавший в осадок полимер отфильтровывают и промывают н-пентаном. Промыотый полимер сушат в вакууме при 100 Св течение 24 час. Степень конверсии монсмеров по отношению к полимеру, растворимому в трихлорбензоле, 45,5%, Выделенныйполимер имеет среднечисповой молекулярный вес 5400,П р и м е р 7, По методике, описаннойв примере 6, в автоклав загружают 1 г катализатора состава Каг 0. СоО. МоОАЯ Озв весовом соотношении 0,07:3,5:13:83,4 ианалогичное примеру 6 количество мономеров и водорода. Реакция завершаетса за 56час, причем общее давление в процессе реакции 85 кг/см, а максимадьнаа температура 527 С. Образовавшийся полимер выделают из сырого реакционного продукта попримеру 6, Степень конверсии мономеровв расчете на растворимый полимер 44, 0%.Среднечисловой молекулярный вес растворимого полимера 9600,П р и м е р 8, По методике, описаннойв примере 6, в автоклав емкостью 300 млс перемешиванием загружают 2,0 г катализатора состава ЧаН.СоО,АСв весовом соотношении 2:1:97 и аналогичные количества мономеров и водорода, указанные в примере 6.Реакция завершается эа 7 час, причем впроцессе реакции развивается давление до98 кг/смЯ, а максимальная температурадостигает 595 С, Степень конверсии мономеров в расчете на растворимый полимер 27,5%, а среднечисловой молекулярный вес полимера 1700,П р и м е р 9, По методике, описаннойв примере 6, в реактор загружают 2,0 г30%-ной гидроокиси натрия, нанесенной насиликат магния, а также мономеры и водород в укаэанных в примере 6 количествах,Реакция длится 7 час, максимальная температура в процессе реакции 600 С, а общее давление в реакционной системе до132,0 кг/см. Степень конверсии мономегров в расчете на растворимый в трихлорбензоле полимер 6,8%, а среднечисловой молекулярный вес полимера 1000,П р и м е р 10. Готовят каталитическуюсистему, состоящую из активных ингредиентов и материала-носителя композицииЫО -АУ О, Общий объем пор материала-носителя, определенный титрованием,0,73 мл/г сорбента.Отдельно готовят 470 мл раствора, содержащего 15,6 г молибдата аммония (МН)МоО4 НО (что эквивалентно 13,5 гмо О и 13,6 г нитрата кобальта со(и 0116 К О, что эквивалентно 3,5 г СоО).3,65 мл этого раствора прибавляют к 5 гЙО-АЙО. Полученную смесь тщательно перемешивают. Затем катализатор нагреовают до 100 С и выдерживают при этой температуре 24 час (для удаления воды). Высушенный катализатор прокаливают приотемпературе 750 С в течение 24 час,П р и м е р ы 11-18, По методике,описанной в примере 6, в автоклав емкостью 300 мл с перемешиванием загружают2,0 г катализатора, указанного в табл, 1,97,5 г дифенила, 2,5 г фенилциклогексан2и 21 кг/см газообразного водорода. Степень конверсии и среднечисловой молекулярный вес полимера определяют после выделения его из сырого реакционного продукта, обработку которого производят попримеру 6,Полученные результаты приведены втабл. 1,Как видно из табл, 1 присутствие в каталитической системе как 510 г, так и АГЯ сокращает продолжительность реакции беэ заметной потери степени конверсии и молекулярного веса полимера.П р и м е р ы 19-21. 100 г дифенила и 2,5 г гидрофенила смешивают с 2 г высокоактивного углеродистого катализатора, имеющего удельную поверхность порядгка 3000 м /г в реакторе-автоклаве оборуУ дованном устройством для перемещения, при комнатной температуре, Затем в автоклав подают 21,0 кг/см газообразного2водорода. С одержимое автоклава перемешивают и нагревают, осуществляя постоянный подвод тепла извне. В примерах 20 и 21 катализатор предварительно пропитывают-импрогенируют (14% гидроокиси калия). Условия проведения реакции и полученные результаты приведены в табл, 2.Степень конКоли- честв омер приера Среднечисловой молекулярныйвес полимера лизатора,гверсии в расчете на растворимый полиарилен,о час кокса,о2,0 592 1200 18,5 2,00 590 100 26,9 1200 2,0 24,0 1200 Составитель Космачева Редактор Л, Ушакова Техред М. Левицкая Корректор А. ВласенкоЗаказ 731/68 Тираж 630 Подписное ЫНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4,У 5Филиал ППП фПатент", г. Ужгород, ул. Проектная, 4 формула изобретения 1. Способ получения полиариленов из 25 астично гидрированных ароматических угле,одородов при нагревании в присутствии каализаторов, о т л и ч а ю щ и й с я тем, :то, с целью получения полимеров с высо.ой термостабильностью и улучшенной ратворимостью частично гидрированные аро 1 атические углеводороды обоабатывают каализатором, состоящим из кремнезема, линозема или кремнеземно-глиноземной меси, или содержащим по крайней мере дну окись натрия., кальция или металла з группВ, %3, ЧИЬ и УШ периодов 4 и 5 и групп Ш А и Ж А периодов 3 и 4 на осителе из кремнезема, глинозема или :ремнеземно-глиноземной смеси, или содер. ф ишим гидрат окиси натрия на силикате агния, или гидрид натрия на глиноземе, ;ремнеземе или кремнеземно-глиноземной :меси, или представляющим собой активироанный уголь, в некоторых случаях обрабо анный щелочью, и процесс ведут при темоературе 398-705 С и давлении 42,18-140,60 кг/см и при парциальном давлеии водорода, равном 10-80% от общего50 авпения. 2,Способпоп. 1, отличающийс я тем, что исходные, частично гидрированные ароматические углеводороды получают непосредственно в реакциочной зоне из ароматических углеводородов или их смесей с предварительно полученными частично гидрированными ароматическими углеводорода 3. Способ по пп, 1 и 2, о т л и ч а ющ и й с я тем, что в качестве частично гидрированного ароматического углеводорода берут гидрофенил, гндробифенил, гидро- нафталин или их алкилпроизводные,4. Способ по п. 3, о т л и ч а ю щ и йс я тем, что в качестве гидрированногоароматического углеводорода берут фенилциклогексан.5. Способ по пп. 1-4, о т л и ч а ю -щ и й с я тем, что процесс ведут в диапаозоне температур 482-649 С,6. Способ по пп. 1-5, о т л и ч а ющ и й с я тем, что давление поддерживают 70,3-119,5 кг/см7,Способ попп. 1-6, отл ичающ и й с я тем, что парциальное давлениеводорода составляет 30-60% от общегодавления,

СмотретьЗаявка

1826334, 31.08.1972

АРНОЛЬД НЕЛС ВЕННЕРБЕРГ, ВАНГ ЧЕН-ШЕН

МПК / Метки

МПК: C08G 61/10

Метки: полиариленов

Опубликовано: 05.09.1976

Код ссылки

<a href="https://patents.su/9-528037-sposob-polucheniya-poliarilenov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения полиариленов</a>

Предыдущий патент: Способ получения 2-хлорэтанфосфоновой кислоты

Следующий патент: Способ получения антибиотиков

Случайный патент: Растворитель для экстракции ароматических углеводородов