Способ получения сахаров из целлюлозосодержащего материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

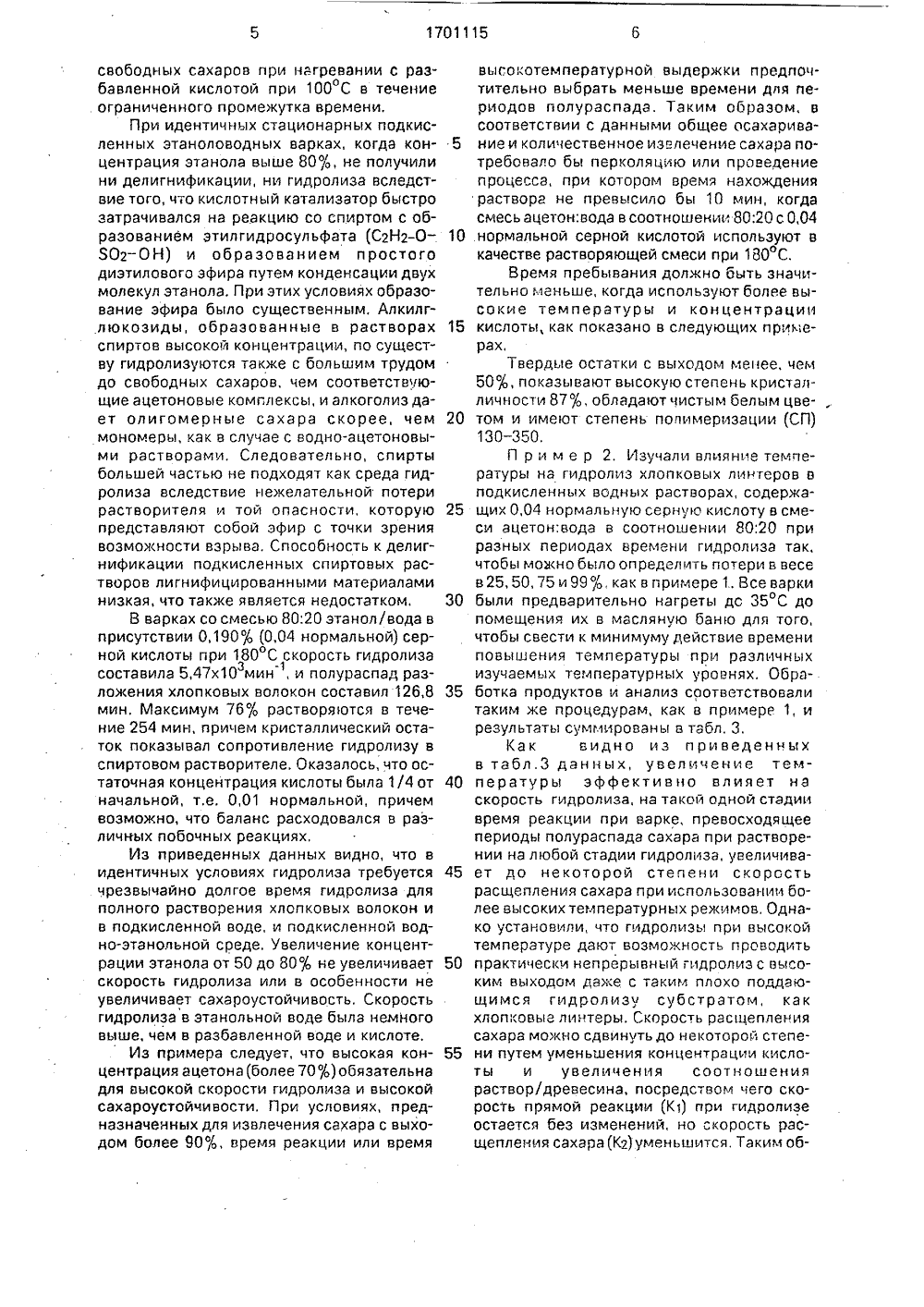

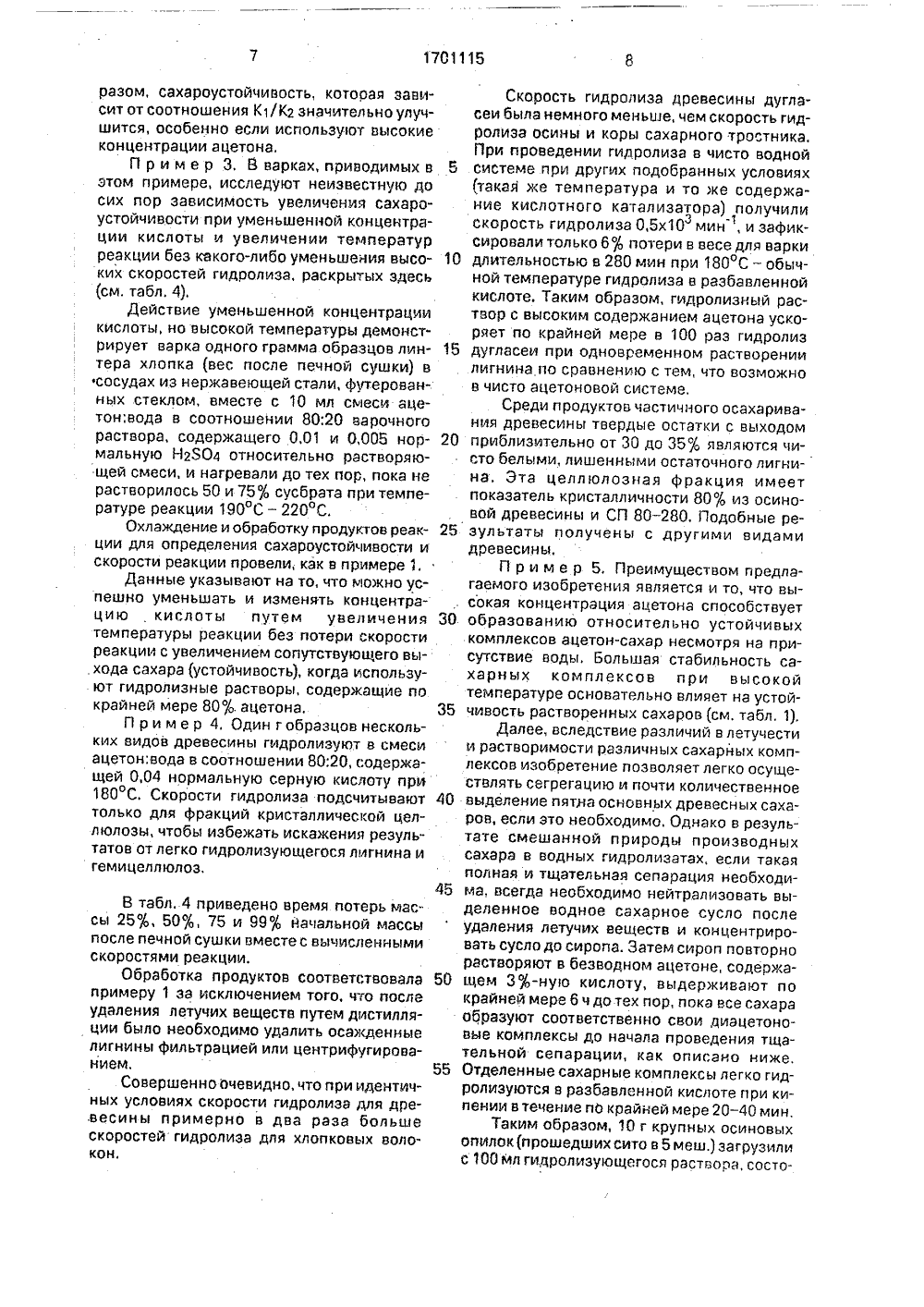

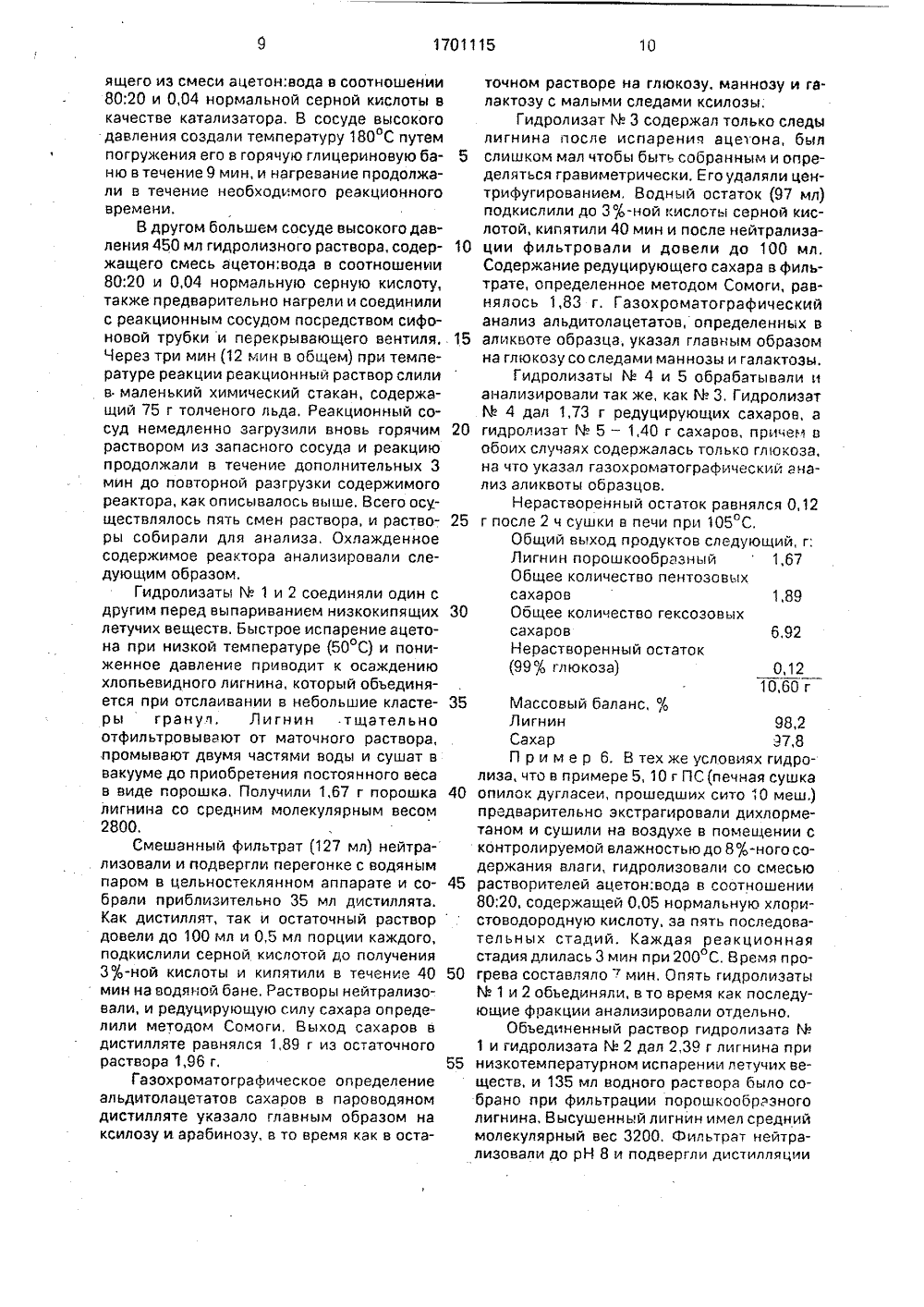

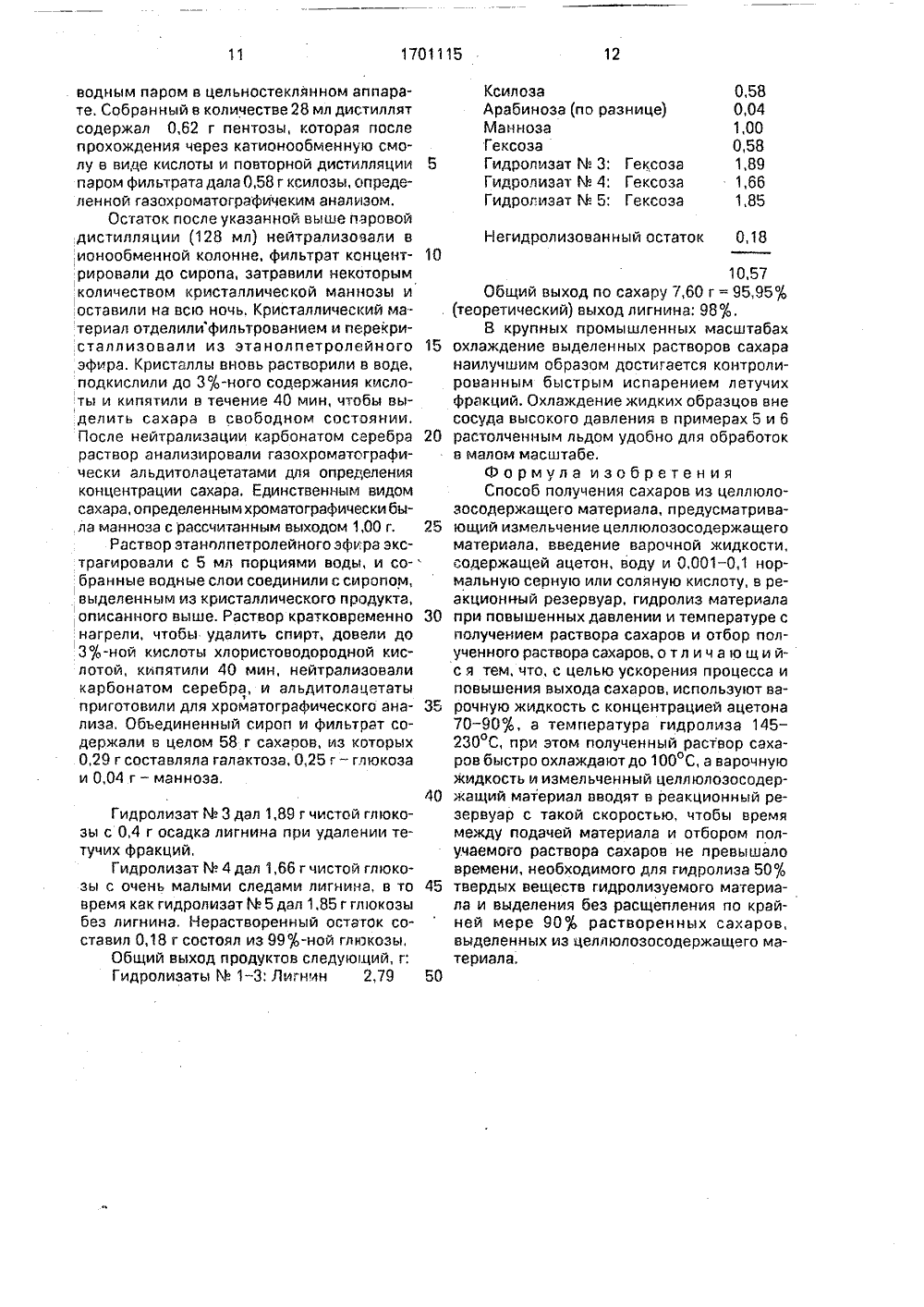

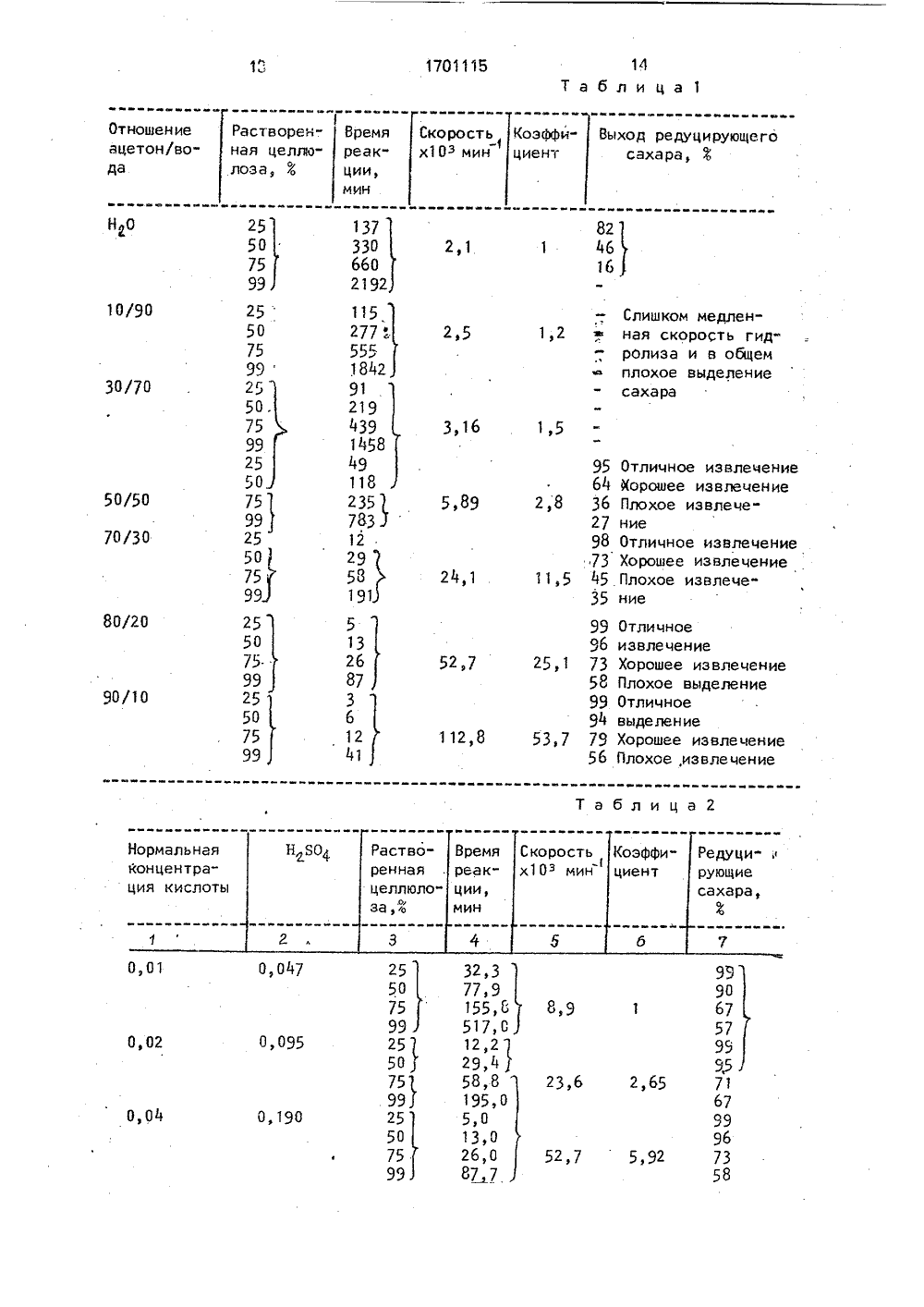

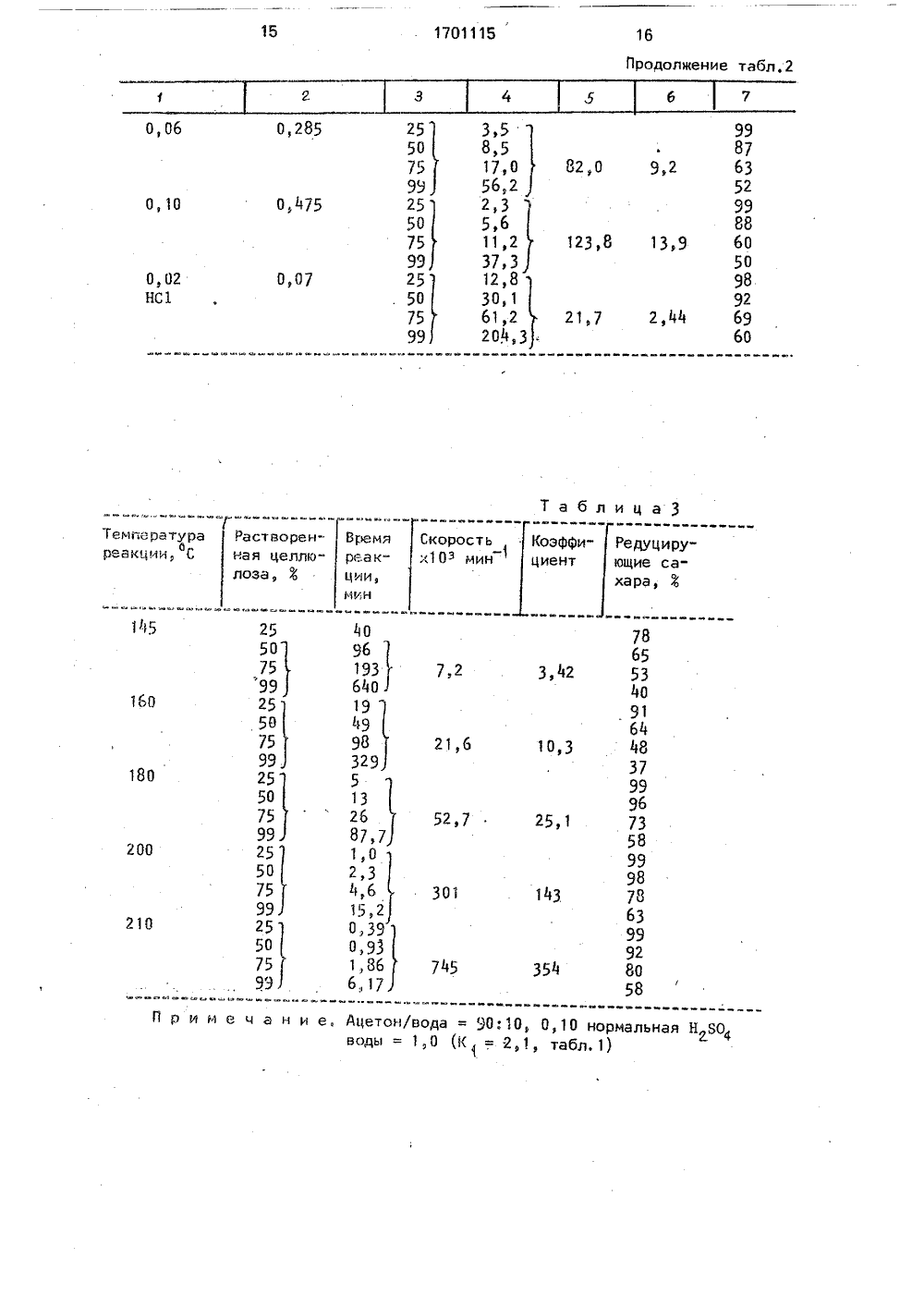

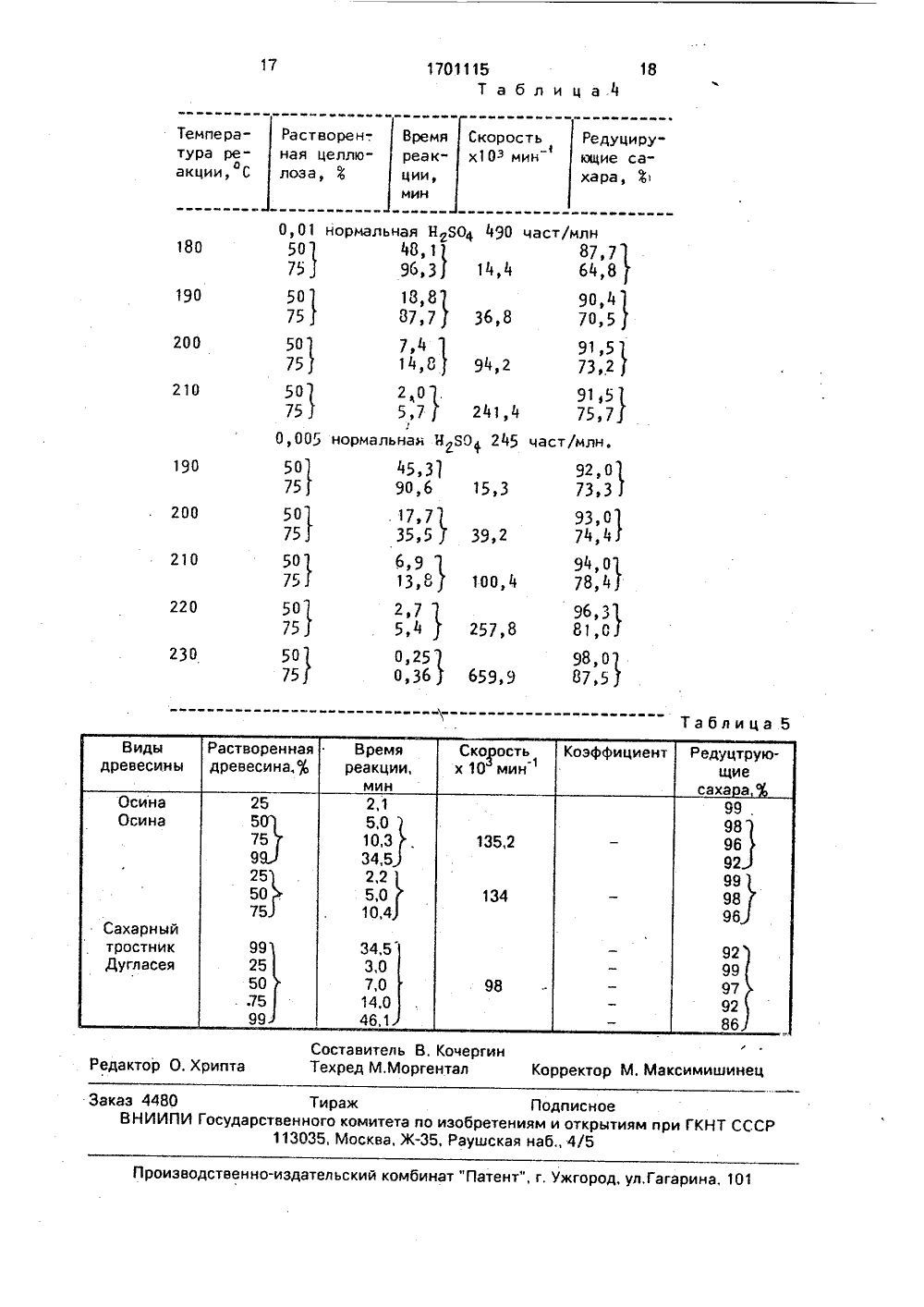

(5)5 С 13 К 1/02 ПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕ мельченный целлюлозосодержащий материал и варочную жидкость вводят в реакционный резервуар, В реакционном резервуаре проводят гидролиз измельченного материала при повышенном давлении и 145 - 230 С. Варочнэя жидкость содержит ацетон, воду и 0,001 - 0,1 нормальную серную или соляную кислоту, Концентрация ацетона 70 - 90 О, Полученный в результате гидролиза целл юлозосодержащего материала раствор сахаров охлаждают до 100 С. Варочную жидкость и измельченный материал вводят в реакционный резервуар с такой скоростью, чтобы время протекания между подачей материала и отбором полученного раствора сахаров не превышало времени, определенного ранее для гидролиза 50; твердых веществ гидролизуемого материала и выделения без расщепления по крайней мере 90 О растворенных сахаров, Способ позволяет ускорить процесс гидро- лиза и повысить выход сахаров. 5 табл. 3.8 ьшафт Те анг (СА)4, кл. 162-74(54) СПОСОБ ПОЛ ЦЕЛЛЮЛОЗОСОД ЛА(57) Изобретение о промышленности, а учения сахаров из материала, Цель и процесса и повыше ХАРОВ ИЗ МАТЕРИАЧЕНИЯ РЖАЩЕ носится именно елл ало обретен ие выхо к гидролизнои способам полосодержа щего я - ускорение да сахаров, Излокон, температура ритель - ацетон/вод соотношение раствоВ табл. 3 отраже ры на скорость гидр кон и сахароустойчи варочной жидкости, воду при их соотно тор - 0,04 нормальн раствор/древесинаВ табл, 4 отраж температуры гидрол рации кислотного ка вость сахаров при волокон с использов концентрао гидролиза опковых воГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(56) Патент США М 202261935. Изобретение относится к гидролизнойпромышленности, а именно к способам получения сахаров из целлюлозосодержащего материала.Целью изобретения является ускорениепроцесса и повышение выхода сахаров,8 табл, 1 отражена зависимость скорости прямой реакции при 180 С и стационарном гидролизе хлопковых волокон от концентрации ацетона; соотношение раствор / древесина = 10/1, катализатор - 0,04.нормальная Н 2504.В табл. 2 отражено влияниеции кислоты на скорости прямогпри стационарном гидролизе хл реакции 180" С, раствоа в соотношении 80/20, р/древесина = 10/1, фно влияние температу- (,Л олиза хлопковых воловость в подкисленной содержащей ацетон и шении 80:20; катализаая Н 2304, соотношение = 10/1, ено влияние высокой иза и низкой конценттализэтора на устойчигидролизе хлопковых анием варочной жидко 1701115сти, содержащей ацетон и воду при их соотношении 80:20 и соотношении раствор/древесина = 10/1,В табл, 5 отражены скорости гидролизаподобранных видов древесины при температуре гидролиза 180 С и с использованиемнарочной жидкости, содержащей ацетон иводу при их соотношении 80:20 и в присутствии 0,04 нормальной серной кислоты.П р и м е р 1, Степень осахаривания и 10время существования сахара сравниваютдля трех систем, а именно: подкисленнаявода слабый водный раствор кислоты), подкисленный водный раствор этанола и подкисленный водный раствор ацетона в 15следующем примере,В каждом случае используют очищенные хлопковые волокна, имеющле ТАРР 10,500, вязкость 35 саптипуаз и 73 показателькристалличности при 700-ной влажности. 20Подкисление осуществляют серной кислотой с использованием растворов различныхрастворяющих систем, причем каждый был0,04 нормальным по отношению к кислоте.Условия гидролиза следующие, л 5В серии экспериментов один г образцов хлопковых волокон после печной сушкипомещают в футерованный стеклом сосудиз нержавеющей стали емкостью в 20 млвместе с 10 мл растворяющей смеси и нагревают при 1800 С в течение различных промежутков времени, и остаточные твердыефракции и зафиксированные сахара в растворе наносят на диаграммную бумагу, Время, необходимое для получения 35приблизительно 99, 75, 50 и 25;-ного растворения субстрата, считают с графиков исводят в табл. 1, В конце периодов реакциинагревание прерывают, сосуд охлаждают иего холодное содержимое офильтровывают 40через стеклянный фильтр средней пористости, нерастворенный остаток сперва промывают теплой водой с последующейпромывкой несколькими 5 мл порциямиацетона, а в конце теплой водой. После сушки при 105 С вес остатка определяют гравиметрически,Для сравнительных аналитических целей комбинированные фильтоаты разбавляют до 100 мл водой, полумиллилитровую аликовту направляют в испытательную трубку с добавленными 3 мл 2,0 нормальной серной кислоты и подвергают вторичному гидролизу при 100 С при нагревании в кипящей соляной бане в течение 40 мин, Раствор при охлаждении нейтрализуют, и присутствующие сахара в растворе определяют по их редуцирующему действию, Результаты, такйм образом, однозначно основываются на продукте реакции - моносахаридах, выделяющихся во время гидро- лиза. Теоретический процент редуцирующих сахаров, имеющихся в наличии после гидролиза субстрата, определяют по разнице между известным химическим составом исходного материала и потерей в весе, возникающей вследствие гидролиза, Чтобы подсчитать увеличение в весе углеводной фракции за счет гидратации полимера при разложении на мономерные сахара, весовую потерю обычно умножают на 1,1111, весовой процент (11,11 ) добавленной воды в целлюлозу при гидролизе до мономерных сахаров.Как видно из табл, 1, скорости гидролиза увеличивались постоянно при увеличении концентрации ацетона до 500, Однако существенные увеличения наблюдались только тогда, когда концентрацию ацетона увеличили до свыше 70по объему подкисленной растворяющей смеси. Очень быстрые скорости гидролиза были достигнуты тогда, когда растворы ацетона были почти безводные. Оказалось, что растворенные сахара наиболее стабильны, когда используют растворяющую смесь с концентрацией ацетона 80-90%, хотя относительные периодь 1 полураспада были относительно коротки, Была достигнута устойчивость сахаров более 9000, когда время реакции при температуре меньше, чем требуется для гидролиза 500 субстрата до растворенных продуктов. Время, необходимое для гидро- лиза 50субстрата до растворенных продуктов, называют периодом полураспада сахароустойчивости. Этот критерий имеет место несмотря на то, какую стадию гидро- лиза имеют ввиду. Влияние растворителя на скорость гидролиза и сахароустойчивость в течение ограниченного времени гидролиза является существом предлагаемого изобретения, в соответствии с которым определили максимальные значения концентрации ацетона в реакционной смеси 80-9000. Наблюдали, что при более высоких концентрациях ацетона зависимость скорости гидролиза от увеличения температуры и концентрации кислоты соответствует известным кинетическим принципам в отличие от разбавленной водой кислоты и подкисленных водно-этанольных систем, в которых баланс увеличения более высоких скоростей гидролиэа и распада сахара не улучшается с увеличением этих параметров, особенно температуры, Улучшение сахароустойчивости с повышением концентрации ацетона связывают с образованием ацетон- сахарных комплексов, которые улучшают стабильность при высокой температуре, Комплексы легко и просто гидролизуются до10 15 свободных сахаров при нагревании с разбавленной кислотой при 100 С в течение ограниченного промекутка времени,При идентичных стационарных подкисленных этаноловодных варках, когда концентрация этанола выше 80%, не получили ни делигнификации, ни гидролиза вследствие того, что кислотный катализатор быстро затрачивался на реакцию со спиртом с образованием этилгидросульфата (С 2 Н 2-О - 302 - ОН) и образованием простого диэтилового эфира путем конденсации двух молекул этанола. При этих условиях образование эфира было существенным. Алкилглюкозиды, образованные в растворах спиртов высокой концентрации, по существу гидролизуются также с большим трудом до свободных сахаров, чем соответствующие ацетоновые комплексы, и алкоголиз дает олигомерные сахара скорее, чем мономеры, как в случае с водно-ацетоновыми растворами, Следовательно, спирты большей частью не подходят как среда гидролиза вследствие нежелательной потери растворителя и той опасности, которую представляют собой эфир с точки зрения возможности взрыва, Способность к делигнификации подкисленных спиртовых растворов лигнифицированными материалами низкая, что также является недостатком,В варках со смесью 80:20 этанол/вода в присутствии 0,190 (0,04 нормальной) серной кислоты при 180 С скорость гидролиза составила 5,47 х 10 мин, и полураспад раззложения хлопковых волокон составил 126,8 мин. Максимум 76% растворяются в течение 254 мин, причем кристаллический остаток показывал сопротивление гидролизу в спиртовом растворителе. Оказалось, что остаточная концентрация кислоты была 1/4 от начальной, т.е. 0,01 нормальной, причем возможно, что баланс расходовался в различных побочных реакциях.Из приведенных данных видно, что в идентичнь 1 х условиях гидролиэа требуется чрезвычайно долгое время гидролиза для полного растворения хлопковых волокон и в подкисленной воде, и подкисленной водно-этанопьной среде. Увеличение концентрации этанола от 50 до 800/ не увеличивает скорость гидролиза или в особенности не увеличивает сахароустойчивость, Скорость гидролиза в этанольной воде была немного выше, чем в разбавленной воде и кислоте,Из примера следует, что высокая концентрация ацетона (более 70%) обязательна для высокой скорости гидролиза и высокой сэхароустойчивости. При условиях, предназначенных для извлечения сахара с выходом более 90, время реакции или время 20 25 30 35 40 45 50 55 высокотемпературной выдержки предпочтительно выбрать меньше времени для периодов полураспада, Таким образом, в соответствии с данными общее осахаривание и количественное извлечение сахара потребовало бы перколяцию или проведение процесса, при котором время нахождения раствора не превысило бы 10 мин, когда смесь ацетон:вода в соотношении 80:20 с 0,04 нормальной серной кислотой используют в качестве растворяющей смеси при 180 С.Время пребывания должно сыть значительно меньше, когда используют более высокие температуры и концентрации кислоты, как показано в следующих примерах,Твердые остатки с выходом менее, чем 50 показывают высокую степень кристалличности 87%, обладают чистым белым цветом и имеют степень попимеризации (СП) 130-350,П р и м е р 2. Изучали влияние температуры на гидролиз хлопковых линтеров в подкисленных водных растворах, содержащих 0,04 нормальную серную кислоту в смеси ацетон:вода в соотношении 80;20 при разных периодах времени гидролиза так, чтобы можно было определить потери в весе в 25,50,75 и 99%, как в примере 1. Все варки были предварительно нагреты дс 35 С до помещения их в масляную баню для того, чтобы свести к минимуму действие времени повышения температуры при различных изучаемых температурных уровнях, Обработка продуктов и анализ соответствовали таким же процедурам, как в примере 1, и результаты суммированы в табл. 3,Как видно из приведенных в табл,3 данных, увеличение температуры эффективно влияет на скорость гидролиза, на такой одной стадии время реакции при варке, превосходящее периоды полураспада сахара при растворении на любой стадии гидролиза, увеличивает до некоторой степени скорость расщепления сахара при использовании более высоких температурньх режимов, Однако установили, что гидролизы при высокой температуре дают возможность проводить практически непрерывный гидролиз с высоким выходом даже с таким плохо поддающимся гидролизу субстратом, как хлопковые линтеры, Скорость расщепления сахара можно сдвинуть до некоторой степени путем уменьшения концентрации кислоты и увеличения соотношения раствор/древесина, посредством чего скорость прямой реакции К 1) при гидролизе остается без изменений, но скорость расщепления сахара (К 2) уменьшится. Таким общей 0,04 нормальную серную кислоту при 180 С, Скорости гидролиза подсчитывают только для фракций кристаллической целлюлозы, чтобы избежать искажения результатов от легко гидролизующегося лигнина и гемицеллюлоз,В табл, 4 приведено время потерь массы 25%, 50%, 75 и 99% йачальной массыпосле печной сушки вместе с вычисленнымискоростями реакции.Обработка продуктов соответствовала 50примеру 1 за исключением того, что послеудаления летучих веществ путем дистилляции было необходимо удалить осажденные лигнины фильтрацией или центрифугированием.Совершенно очевидно, что при идентичных условиях скорости гидролиза для дре.весины примерно в два раза больше скоростей гидролиза для хлопковых волокон. разом, сахароустойчивость, которая зависит от соотношения К 1/К 2 значительно улучшится, особенно если используют высокие концентрации ацетона,П р и м е р 3. Й варках, приводимых в этом примере, исследуют неизвестную до сих пор зависимость увеличения сахароустойчивости при уменьшенной концентрации кислоты и увеличении температур реакции без какого-либо уменьшения высоких скоростей гидролиза, раскрытых здесь (см. табл. 4).Действие уменьшенной концентрации кислоты, но высокой температуры демонстрирует варка одного грамма образцов линтера хлопка (вес после печной сушки) всосудах из нержавеющей стали, футерован-. ных стеклом, вместе с 10 мл смеси ацетон;вода в соотношении 80:20 варочного раствора, содержащего 0,01 и 0,005 нормальную Н 2304 относительно растворяющей смеси, и нагревали до тех пор, пока не растворилось 50 и 75% сусбрата при температуре реакции 1900 С - 2200 СОхлаждение и обработку продуктов реакции для определения сахароустойчивости и скорости реакции провели, как в примере 1,Данные указывают на то, что можно успешно уменьшать и изменять концентрацию кислоты путем увеличения температуры реакции без потери скорости реакции с увеличением сопутствующего вы. хода сахара (устойчивость), когда используют гидролизные растворы, содержащие по крайней мере 80%. ацетона.П р и м е р 4, Один г образцов нескольких видов древесины гидролизуют в смеси ацетон:вода в соотношении 80:20, содержэ 5 10 15 20 25 ЗО 35 Скорость гидролиза древесины дугласеи была немного меньше, чем скорость гидролиза осины и коры сахарного тростника. При проведении гидролиза в чисто водной системе при других подобранных условиях (такая же температура и то ке содержание кислотного катализатора) получили скорость гидролиза 0,5 х 10 мин, и зафиксировали только 6% потери в весе для варки длительностью в 280 мин при 180 С - обычной температуре гидролиза в разбавленной кислоте. Таким образом, гидролизный раствор с высоким содержанием ацетона ускоряет по крайней мере в 100 раз гидролиз дугласеи при одновременном растворении лигнина по сравнению с тем, что возможно в чисто ацетоновой системе,Среди продуктов частичного осахаривания древесины твердые остатки с выходом приблизительно от 30 до 35% являются чисто белыми, лишенными остаточного лигнина. Эта целлюлозная фракция имеет показатель кристэлличности 80% из осиновой древесины и СП 80 - 280, Подобные результаты получены с другими видами древесины,П р и м е р 5, Преимуществам предлагаемого изобретения является и то, чта высокая концентрация ацетона способствует образованию относительно устойчивых комплексов ацетон-сахар несмотря на присутствие воды, Большая стабильность сахарных комплексов при высокой температуре основательно влияет на устойчивость растворенных сахаров (см. табл, 1).Далее, вследствие различий в летучести и растворимости различных сахарных комплексов изобретение позволяет легко осуществлять сегрегацию и почти количественное выделение пятна основных древесных сахаров, если это необходимо. Однако в результате смешанной природы производных сахара в водных гидролизатах, если такая полная и тщательная сепарация необходима, всегда необходимо нейтрализовать выделенное водное сахарное сусло после удаления летучих веществ и концентрировать сусло до сиропа. Затем сироп повторно растворяют в безводном ацетоне, содержащем 3%-ную кислоту, выдерживают по крайней мере 6 ч до тех пор, пока все сахара обоазуют соответственно свои диацетоновые комплексы до начала проведения тщательной сепарации, как описано ниже. Отделенные сахарные комплексы легко гидролизуются в разбавленной кислоте при кипении в течение по крайней мере 20 - 40 мин.Таким образом, 10 г крупных осиновых опилок(прошедших сито в 5 меш.) загрузили с 100 мл гидролизующегася раствора, саста6,92 10,60 г ящего из смеси ацетон:вода в соотношении 80:20 и 0,04 нормальной серной кислоты в качестве катализатора. В сосуде высокого давления создали температуру 180 С путем погружения его в горячую глицериновую баню в течение 9 мин, и нагревание продолжали в течение необходимого реакционного времени.В другом большем сосуде высокого давления 450 мл гидролизного раствора, содержащего смесь ацетон:вода в соотношении 80:20 и 0,04 нормальную серную кислоту, также предварительно нагрели и соединили с реакционным сосудом посредством сифоновой трубки и перекрывающего вентиля.Через три мин (12 мин в общем) при температуре реакции реакционный раствор слили в маленький химический стакан, содержащий 75 г толченого льда, Реакционный сосуд немедленно загрузили вновь горячим раствором из запасного сосуда и реакцию продолжали в течение дополнительных 3 мин до повторной разгрузки содержимого реактора, как описывалось выше. Всего осуществлялось пять смен раствора, и растворы собирали для анализа, Охлажденное содержимое реактора анализировали следующим образом.Гидролизаты М 1 и 2 соединяли один с другим перед выпариванием низкокипящих летучих веществ, Быстрое испарение ацетона при низкой температуре (50 С) и пониженное давление приводит к осаждению хлопьевидного лигнина, который объединяется при отслаивании в небольшие кластеры гранул, Лигнин .тщательно отфильтровывают от маточного раствора, промываЮт двумя частями воды и сушат в вакууме до приобретения постоянного веса в виде порошка. Получили 1,67 г порошка лигнина со средним молекулярным весом 2800.Смешанный фильтрат (127 мл) нейтрализовали и подвергли перегонке с водяным паром в цельностеклянном аппарате и собрали приблизительно 35 мл дистиллята.Как дистиллят, так и остаточный раствор довели до 100 мл и 0,5 мл порции каждого, подкислили серной кислотой до получения 3;4-ной кислоты и кипятили в течение 40 мин на водяной бане. Растворы нейтрализовали, и редуцирующую силу сахара определили методом Сомоги, Выход сахаров в дистилляте равнялся 1,89 г иэ остаточного раствора 1,96 г.Газохроматографическое определение альдитолацетатов сахаров в пароводяном дистилляте указало главным образом на ксилозу и арабинозу, в то время как в оста 5 10 15 20 25 30 35 40 50 55 точном растворе на глюкозу, маннозу и галактозу с малыми следами ксилозы.Гидролизат М 3 содержал только следы лигнина после испарения ацетона, был слишком мал чтобы быть собранным и определяться гравиметрически. Его удаляли центрифугированием. Водный остаток (97 мл) подкислили до 3;4-ной кислоты серной кислотой, кипятили 40 мин и после нейтрализации фильтровали и довели до 100 мл, Содержание редуцирующего сахара в филь- трате, определенное методом Сомоги, равнялось 1,83 г. Газохроматографический анализ альдитолацетатов, определенных в аликвоте образца, указал главным образом на глюкозу со следами манноэы и галактозы,Гидролизаты М 4 и 5 обрабатывали и анализировали так же, как М 3, Гидролизат М 4 дал 1,73 г редуцирующих сахаров, а гидролизат К. 5 - 1,40 г сахаров, причем в обоих случаях содеожалась только глюкоза. на что указал газохроматографический анализ аликвоты образцов.Нерастворенный остаток равнялся 0,12 г после 2 ч сушки в печи при 105 С.Общий вьход продуктов слсдующий, г: Лигнин порошкообразный1,67 Общее количество пентозовыхсахаров 1,89 Общее количество гексозовыхсахаровНерастворенный остаток(99глюкоза) 0,12 Массовый баланс, ,4Лигнин 98,2 Сахар 97,8П р и м е р 6. В тех же условиях гидро- лиза, что в примере 5, 10 г ПС (печная сушка опилок дугласеи, прошедших сито 10 меш,) предварительно экстрагировали дихлорметаном и сушили на воздухе в помещении с контролируемой влажностью до 8 о-ного содержания влаги, гидролизовали со смесью растворителей ацетон:вода в соотношении 80;20, содержащей 0,05 нормальную хлористоводородную кислоту, за пять последовательных стадий. Каждая реакционная стадия длилась 3 мин при 200 С. Время прогрева составляломин. Опять гидролизаты М 1 и 2 обьединяли, в то время как последующие фракции анализировали отдельно.Объединенный раствор гидролизата й.1 и гидролизата М 2 дал 2,39 г лигнина при низкотемпературном испарении летучих веществ, и 135 мл водного раствора было собрано при фильтрации порошкообр. зного лигнина, Высушенный лигнин имел средний молекулярный вес 3200, Фильтрат нейтрализовали до рН 8 и подвергли дистилляцииводным паром в цельностеклянном аппарате. Собранный в количестве 28 мл дистиллят содержал 0,62 г пентоэы, которая после прохождения через катионообменную смолу в виде кислоты и повторной дистилляции Б паром фильтрата дала 0,58 г ксилозы, определенной газохроматографичеким анализом.Остаток после указанной выше паровой дистилляции (128 мл) нейтрализовали в ионообменной колонне, фильтрэт кснцент рировали до сиропа, затравили некоторым количеством кристаллической маннозы и оставили на всю ночь. Кристаллический материал отделилифильтрованием и перекристаллизовали из этэнолпетролейного 15 эфира. Кристаллы вновь растворили в воде, подкислили до Зо-ного содержания кислоты и кипятили в течение 40 мин, чтобы выделить сахара в свободном состоянии. После нейтрализации карбонатом серебра 20 раствор анализировали гаэохроматографически эльдитолацетатами для определения концентрации сахара. Единственным видом сахара, определенным хроматографически была маннозэ с рассчитанным выходом 1,00 г. 25Раствор этанолпетролейного эфира экстрагировали с 5 мл порциями воды, и со- бранные водные слои соединили с сиропом, выделенным из кристаллического продукта, , описанного выше. Раствор кратковременно 30 нагрели, чтобы удалить спирт, довели до Зо-ной кислоты хлористоводородной кислотой, кипятили 40 мин, нейтрализовали карбонатом серебра, и альдитолацетаты приготовили для хроматографического ана лиза, Обьединенный сироп и фильтрат содержали в целом 58 г сахаоов, из которых 0,29 г составляла галактоза, 0,25 г - глюкоза и 0,04 г - манноза.40Гидролизат М 3 дал 1,89 г чистой глюкозы с 0,4 г осадка лигнина при удалении тетучих фракций,Гидролизат М. 4 дал 1,66 г чистой глюкозы с очень малыми следами лигнина, в то 45время как гидролизат М 5 дал 1,85 г глюкозыбеэ лигнина, Нерастворенный остаток составил 0,18 г состоял из 99;-ной глюкозы,Общий выход продуктов следующий, г:Гидролизаты М 1 - 3: Лигнин 2,79 50КсилозаАрабиноза (по разнице)МаннозаГексоэаГидролизат М 3: ГексозаГидролизат Р 4: ГексозаГидрогизат Ь 5; Гексоза 0,58 0,04 1,00 0,58 1,89 1,66 1,85 Негидролизованный остаток 0,18 10,57Общий выход по сахару 7,60 г = 95,95 О (теоретический) выход лигнина: 98,В крупных промышленных масштабах охлаждение выделенных растворов сахара наилучшим образом достигается контролированным быстрым испарением летучих фракций. Охлаждение жидких образцов вне сосуда высокого давления в примерах 5 и 6 растопченным льдом удобно для обработок в малом масштабе.Формула изобретения Способ получения сахаров из целлюлозосодержэщего материала, предусматривающий иэмельчение целлюлозосодержащего материала, введение варочной жидкости, содержащей ацетон, воду и 0,001-0,1 нормальную серную или соляную кислоту, в реакционный резервуар, гидролиз материала при повышенных давлении и температуре с получением раствора сахаров и отбор полученного раствора сахаров, о т л и ч а ю щ и йс я тем, что, с целью ускорения процесса и повышения выхода сахаров, используют варочную жидкость с концентрацией ацетона 70 - 90, а температура гидролиза 145 - 230 С, при этом полученный раствор сахаров быстро охлаждают до 100 С, а варочную жидкость и измельченный целлюлозосодержащий материал вводят в реакционный резервуар с такой скоростью, чтобы время между подачей материала и отбором получаемого раствора сахаров не превышало времени, необходимого для гидролиээ БОО твердых веществ гидролизуемого материала и выделения без расщепления по крайней мере 90 О растворенных сахаров, выделенных из целлюлозосодержэщего материала.1701115 Табли ца КозФФициент Отношениеацетон/вода Скорость х 10 э минВремяреакциимин Растворен"ная целлюлоза, Й 82 46 16 Н О 137 330 660 219 2,1 90,6 99 96 73 58 0,190 2,7 2550 75 992 г 91 43 14 49 11 75 58,8 991 195, 25 5,0 50 13,075 26,0 Выход редуцирующего сахара, Ф Слишком медленная скорость гидролиза и в общемплохое выделениесахара 95 Отлицное из 64 Хорошее изв 36 Плохое иэвл27 ние 98 Отличное из 73 Хорошее извл 45 Плохое извл 35 ние 99 Отличное 96 извлечение25,1 73 Хорошее извлеце 58 Плохое выделени 99 Отличное 94 выделение53,7 79 Хорошее извлецени 56 Плохое,извлечение,9 0,02НС 1 21,7 2 блиц а 3 Коз цие Растворенная целлюлоза, 3 Редуцирующие сахара, 3 Вреияреа кциирМин Скорость г 1 03 нин 72 48 37 99 96 73 527 25,1 99 25 50 75 58 99 98 78 25 50 75 ЭЭ 99 92 80 58 45 Ацет воды и/вода = 90: 10, О, 10 нормальная НБО 1,0 (К =, 2,1 табл,1) и 25 50 75 99 25 50 75 99 25 50 961936401949ЭИ329 26 87,7 1,0 2,3 4,6 15,2 0,39 0,93 1,86 617 17,056,2Ф5,611,237,3 Продолжение табл.2 52 Э 9 88 60 50 98 92 69 6018 17 1701115 Табли ца.4 Темпе ратура реакции, С Растворен-.ная целлюлоза, 4 Времяреакции,мин Редуцирующие сахара, Ф Скорость х 10 з мин 0,01 нормальная НЯО 490 ч50 48 11753 96,3 14,4501 18,87587,736,850) 7,4 175 14,Е94,2501 20.751 5 7 241 40,005 нормальная НБО 24550 45,3175 1 90,6 15,350 17,71751 35 57 39 250 6,975 13,8 100,450 2,7 1751 54 257850 0 25175) 0,36659,9 аст/млн бЦ,Вл,Цчаст/млн.п,з 193,074,478,4)96,3 180 190 200 210 190 200 210 220 230 Таблица 5 Составитель В. КочергинТехред М,Моргентал Корректор М, Максимишинец Редактор О. Хрипта Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 Заказ 4480 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раущская наб., 4/5

СмотретьЗаявка

3526203, 24.06.1982

Бау-унд Форшунгегельшафт Термоформ АГ

ЛАСЛО ПАСНЕР, ПЕЙ-ЧИНГ ЧАНГ

МПК / Метки

МПК: C13K 1/02

Метки: сахаров, целлюлозосодержащего

Опубликовано: 23.12.1991

Код ссылки

<a href="https://patents.su/9-1701115-sposob-polucheniya-sakharov-iz-cellyulozosoderzhashhego-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения сахаров из целлюлозосодержащего материала</a>

Предыдущий патент: Способ получения -интерферона лошади

Следующий патент: Ремизная планка ремизной рамки

Случайный патент: 169377