Способ отверждения оболочковых форм, получаемых по выплавляемым моделям методом электрофореза

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

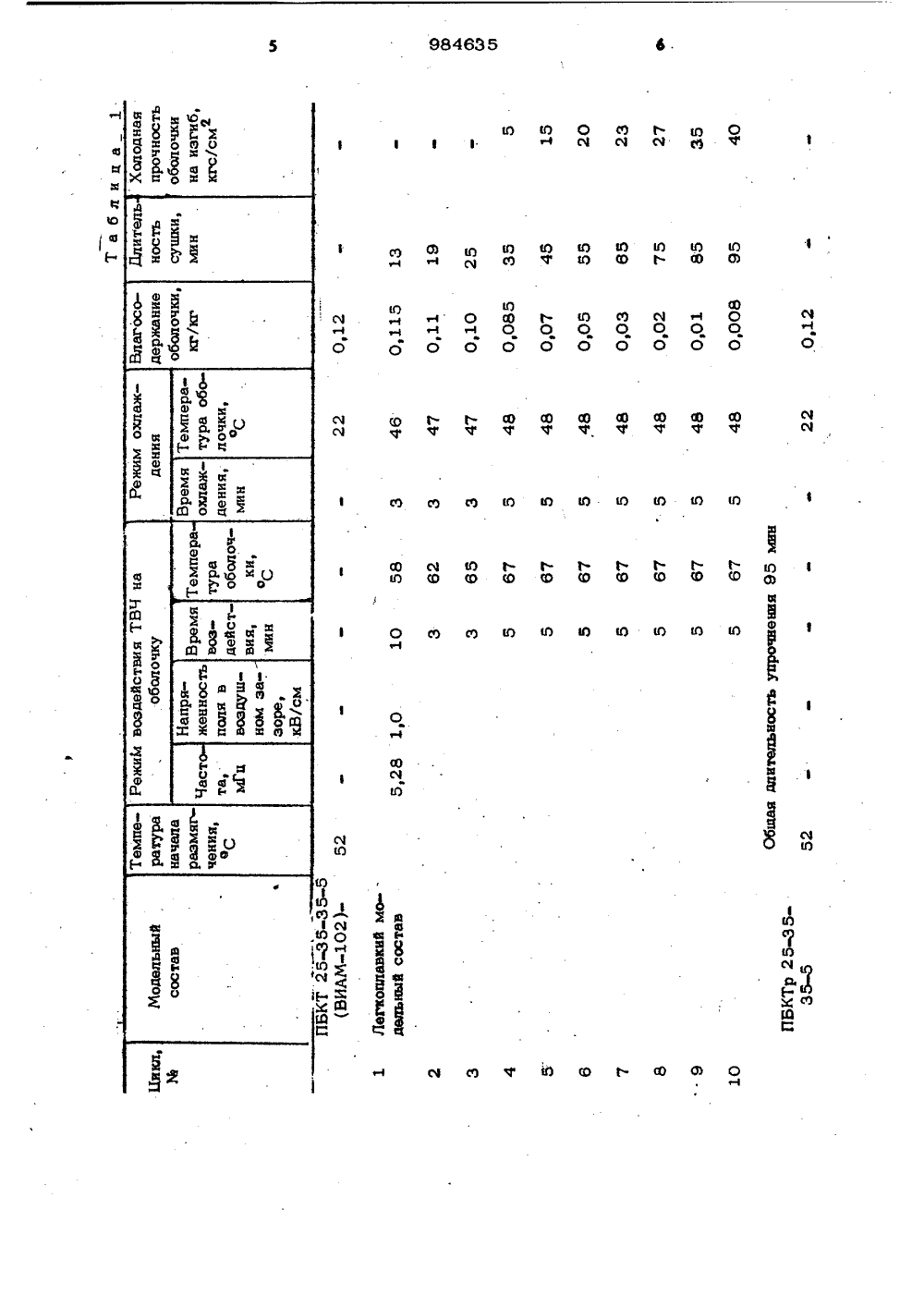

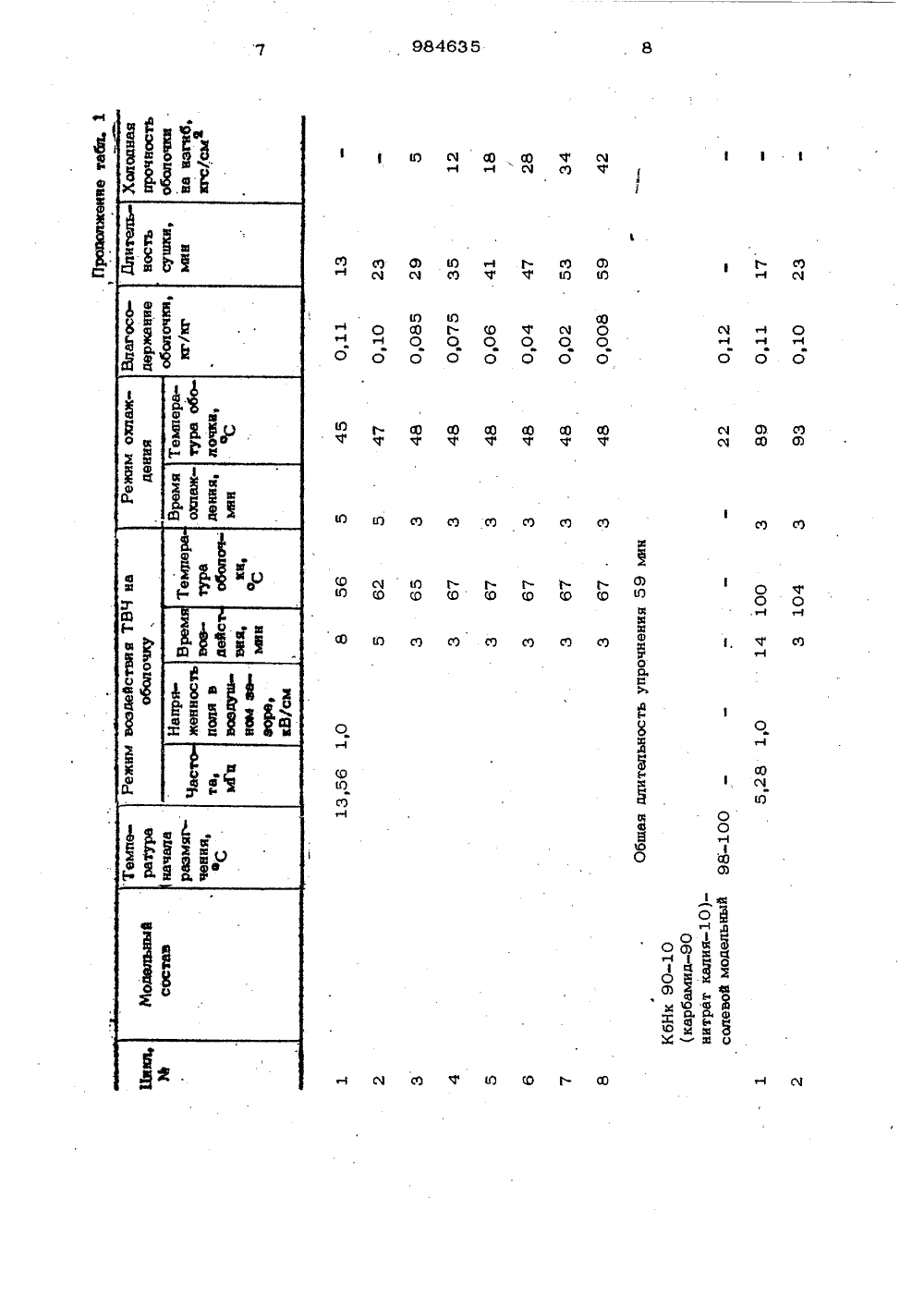

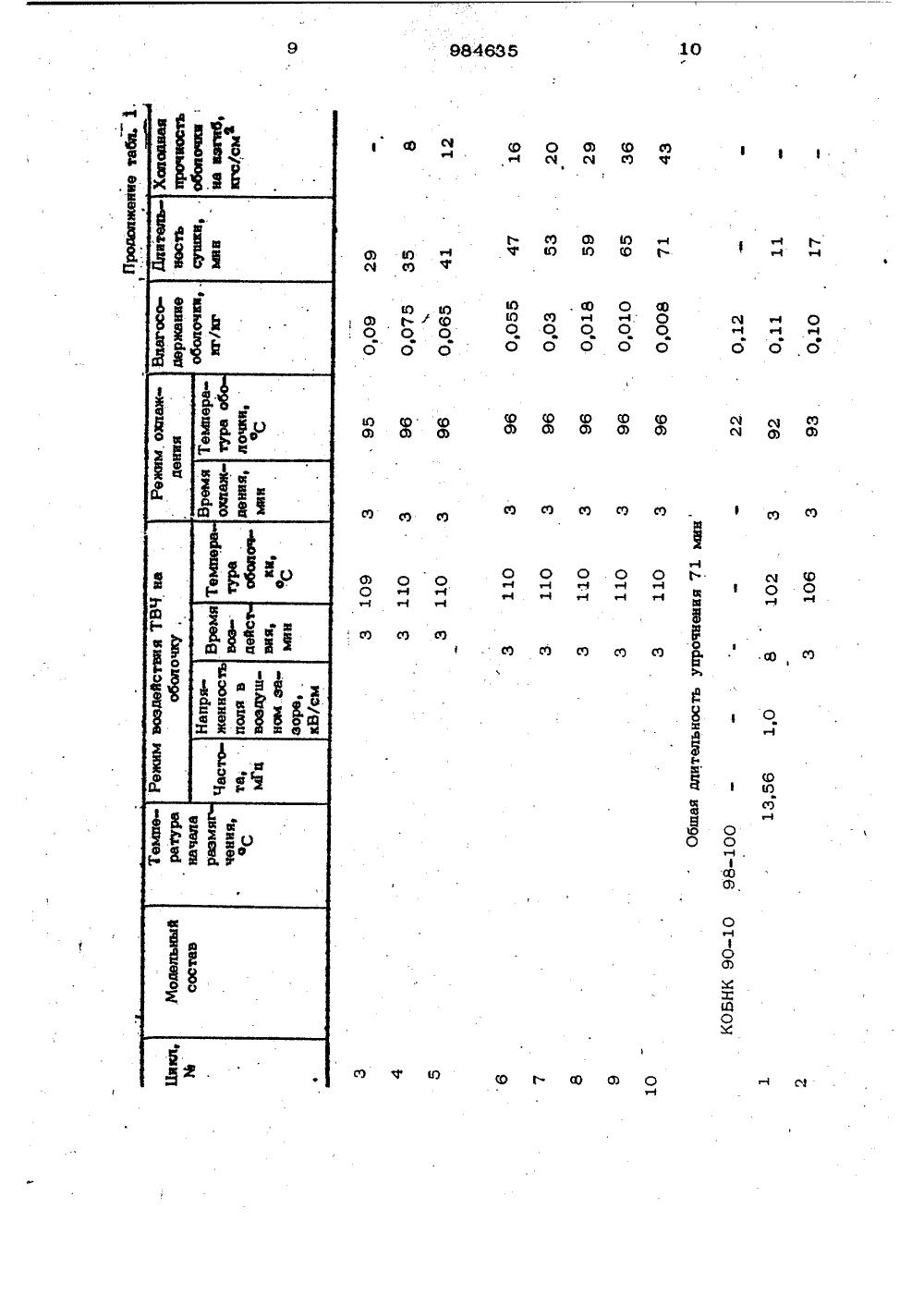

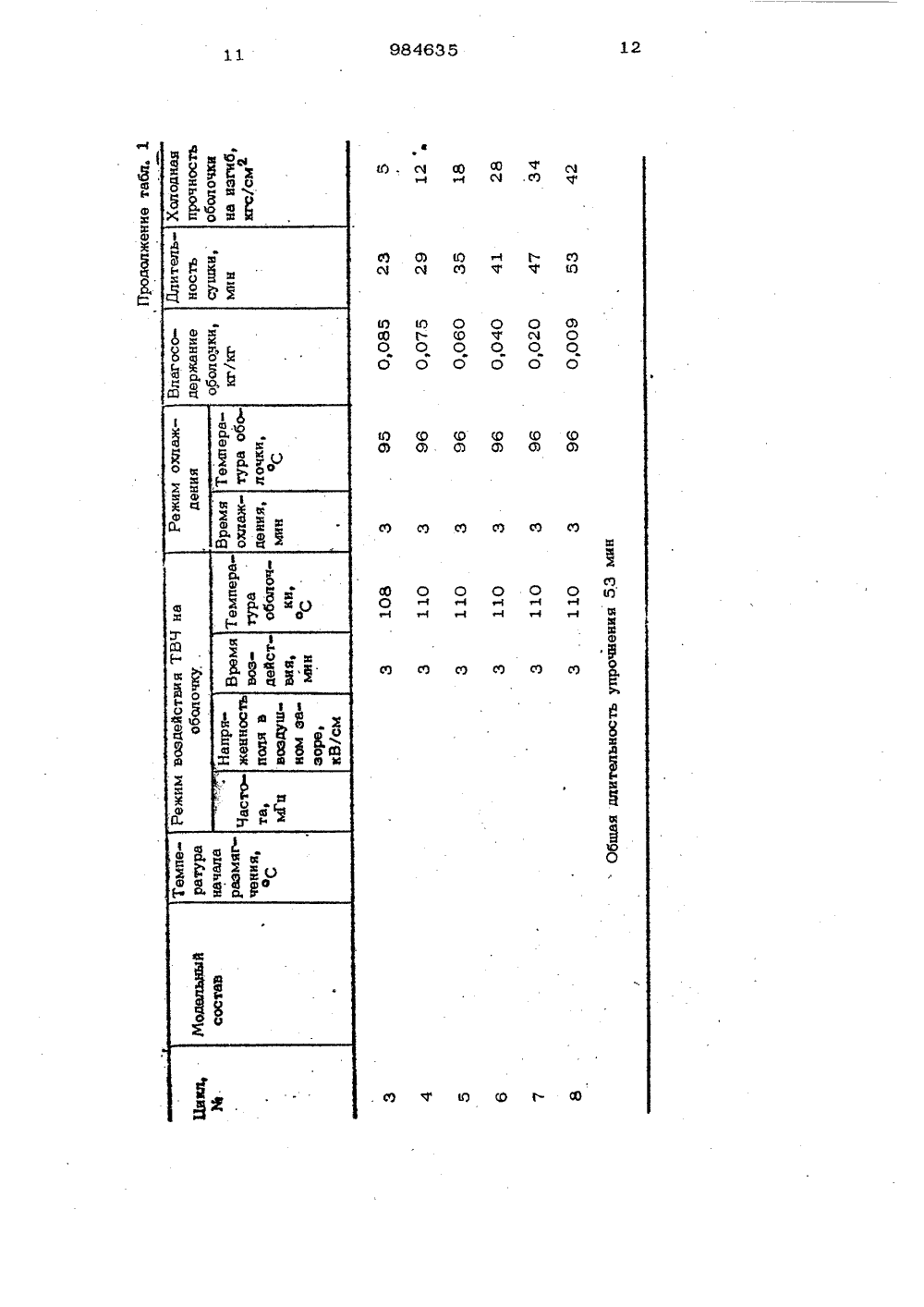

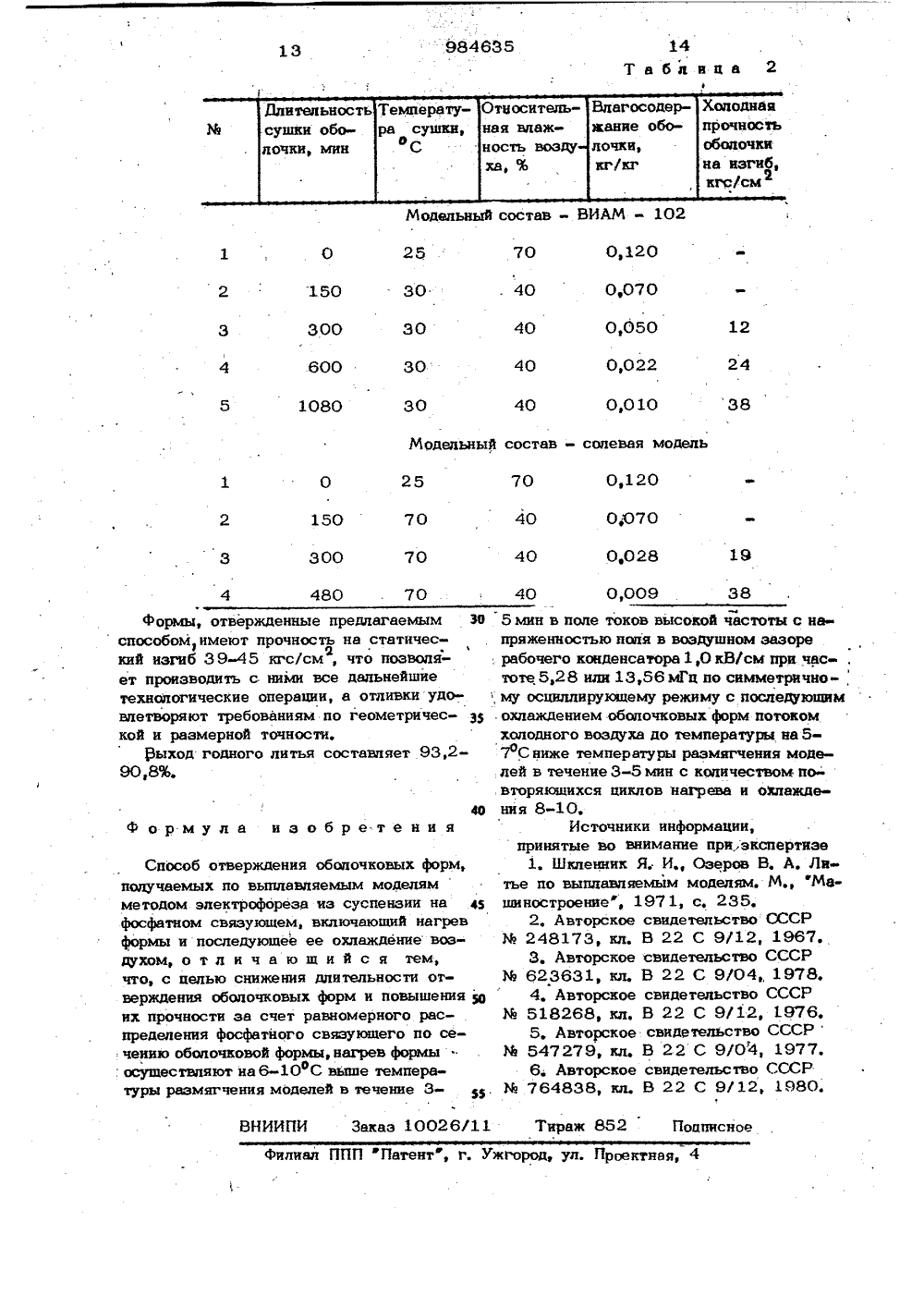

ОП ИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и 984635 Сфез СеветскнхСфцкапксткчвсккхРвсттублкк(И)М. Кл. В 22 С 9/12 3 Ьсударетваеый комитет СССР аа йелам кзобуетеикй и открытийитехнический и машиностроитепьн Красный Октябрь ь Харьковский ордена Ленина попим. В, И. Ленина и Московскпроизводственное объединение(71) Заявители ое" ЕНИЯ ОБОЛОЧКОВЫХ ФОРМ 1ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМЛЕКТРОФОРЕЗА(54) СПОСОБ ОТВЕ ПОЛУЧАЕМЫХ МЕТОДобопочдепям, шке в 24 оС ба явпяют оржденияя ппощадь н Изобретение относится к литейному производству, в частности к получению обопочковых форм по выппавпяемым моделям методом электрофореза..Известен способ отверждения ковых форм по выппавпяемым мо закпючаюшийся в дпитепьной их су течение Я 4 и более часов при 20- Недостатками такого спасося бопьшая дпитепьность отвеформ и значительная требуемалитейного цеха.Известен также способ, позвопяющий сократить время отверждения обжочковых форм путем обработки их аммиаком 2 ьОднако при иэготовпении обопочковых форм методом эпектрофореэа из суспензий на основе гдиноэемосодержаших огнеупорных материапов и связующегокшьцийапюмохромфосфатной связки - применение аммиака дпя упрочнения форм принципиально невозможно. Известны также способы .послойного упрочнения обопочковых форм путем поспедоватеньного обдува каждого слоя наносимой суспензии на модельный бпок п доком горячего (50-150 С) и хоподного (8-15 оС) воздуха 3 и 41 иди пер воначальной сушки форм при термообработке на 7-10 С выше температурыоразмягчения модепьной массы в течение 5-30 мин 5 1Указанные способы хорошо себя зарекомендовали при послойном изготовпеии обопочковых форм, Однако при изготовпении обопочковых форм методом эпектрофореза, при котором на модель наносятся слои из токопроводящей и форетической суспензия беэ промежуточной сушки топшиной 4-5 и более мм, вышеуказанные способы упрочнения неприемпемы, поскопьку при отверждении значитепьногв по топщине слоя обоночковой формы ( 5 мм) с большой влажностью (11- 13%) методом обдува воздухом с температурой 50-150 С на форме образуются3 98463трещины и нарушается геометрическаяточность формы из-оа объемных деформаций в модельном составе.Наиболее бпиэким к изобретению потехнической сушности и достигаемому эф-.фекту является способ отверждения огне-упорного покрытия, заключающийся в том,что форму нагревают в электрическом по-ле, которое создают между токопроводяшим слоем формы и токопроводяшей сре цдой, находящейся в псевдоожиженном состоянии, с последующей подсушкой и охлаждением формы в вентидируемой камере с контролируемой атмосферой 6.Недостатком этого способа являетсянеприемлемость е;о применения при отверждении оболочковых форм с толщинойфоретического слоя более 5 мм, поскольку толстый слой форетического осадка,обладающий малой эдектропроводностью,не обеспечивает надлежащего градиентапотенциала дпя протекания процесса эдектроосмоса и, кроме тоговозможно также повреждение форетического слоя придпитедьном контакте его со слоем псевдоожиженногр наполнитедя. Окончательная досушка формы в вентилируемой камере с контролируемой атмосферой значительно увеличивает обшее время отверждения ободочковых форм.Пель изобретения - снижение длительности отверждения оболочковых форм иповышение их прочности за счет равномерного распределения фосфатного связу-.ющего по сечению обопочковой формы.Указанная цель достигается тем, что35согдасно способу отверждения обопочко-вых форм, получаемых по выпдавдяемыммоделям методом злектрофореза из суспензии на фосфатном связуюшем, включа 40юшем нагрев формы и последующее ееохлаждение воздухом, операцию нагреваформы осуществляют на 6-10 С вышеОтемпературы размягчения моделей в течение 3-5 мин в поде токов высокойчастоты с напряженностью поля в воздушном зазоре рабочего конденсатора 1,0 кВ/смпри частоте 5,28 или 13,56 мГц по симметричному осцидлируюшему режиму споследующим охлаждением обод очковых.форм потоком холодного воздуха до температуры на 5-7 С ниже температурйразмягчения моделей в течение 3-5 минс количеством повторяющихся циклов нагрева и охлаждения 8-10,П р и м е р. Изготавливают оболочковые формы серийных деталей по технологии электрофоретического формообразования из грубодисперсной корундовой сус 5 4пензии в следующем порядке. На модельные блоки наносят 1 слой облицовочногоэтидсиликатного огнеупорного покрытия,затем токопроводный слой на основе кальцийалюмохромфосфатного связующего,после чего модельные блоки помещают вванну электропиэера, где за время 100 спри напряжении 70 В формируется слойфоретического осадка толщиной 4,5-5 ммс влажностью 11,5%. Общая длительностьнанесения трех слоев формы составляет5 мин. Дополнительной подсушке, а также воздействию химических реагентовотвердитепей (аммиак, жидкий азот, обдув горячим воздухом) оболочковые формы не подвергаются. После обсыпки форетического слоя фракцией электрокорунда Ы 63 формы помешаИт в рабочий конденсатор высокочастотной установки ВЧГ13/60, где создается переменное электрическое поле с частотой 13,56 мГц инапряженностью в воздушном зазоре1,0 кВ/см. Напряжение на пластинах рабочего конденсатора постоянно контроли.руется статическим киловсщьтметромС 196,Испытания способа отверждения ободочковых форм, изготовленных методом эдектрофореза, проводят при различных скоростях первоначального нагрева формы по симметричному осциллируюшему режиму при температуре на 10-15 С вью ше темпеатурного порога начала раз мягчения модельного состава с последуюшим охлаждением формы потоком воздуха до температуры на 5-7 оС ниже температуры размягчения модельного состава.Первую группу Форм изготавпивают из модельного состава ПБКТр-35-35-5 (масса ВИАМ), имеющего температуру начала размягчения 51-53 оСВторую группу форм изготавливают из модельного состава КбНк 80-10 (солевая модель на основе карбамида и нитрата калия), имеющего температуру начала размягчения 88-100 фС,Режимы воздействия полей токов высокой частоты и охлаждения воздухом при отверждении оболочковых форм, полученных с применением различных модельных составов, и характеристика свойств оболочковых форм приведены в табл, 1,Характеристика свойств оболочковыхформ, отвержденных конвективным способом, приведены в табл, 2,,12 25 40 0,07 30 5 05 4 0 00 0,0 4 0 60 38 5 108 0,010 3 ь ельный состав вая 2 25 7 О,О 70 2 150 0 28 0 70 40 э о 3- у. Мц0026/11 ВНИИПИ Заказ 852 Поппи Т лиан ППП фПатент, г. Ужгород, ул. Проектная, 4 4 480 . 70 40 0009 . 38формы, отвержденные предлагаемым 35 5 мин в поле токов высокой частоты с нв способом имеют прочность на статичес- . пряженностью поля в воздушном зазореЯкий изгиб 39-45 кгс/см, что позволя- . рабочего конденсатора 1,0 кВ/см при. час-, ет производить с ними все дальнейшие тоте 5,28 или 13,56 мГц по симметрично-технопогические операции, а отливкиудо , му осциллируюшему режиму с последующим влетворяют требованиям по геометричес- у охлаждением оболочковых форм потоком кой и размерной точности, холодного воздуха до температуры на 5 Рыход годного литья составляет 93,2- 7 оС ниже температуры размягчения моде 90,8%. лей в течение 3-5 мин с количеством повторяюшихся циклов нагрева и охлаждения 8-10.Формула и бре тени я Источники информации,принятые во внимание при.,экспертизеСпособ отверждения оболочковых форм, 1. Шкленник Я; И., Озеров В. А, Лнполучаемых по выплавляемым моделям тье по выплавляемым моделям. М., Мвметодом электрофореза из суспенэии на 4 з шиностроениеф, 1971, с, 235, фосфатном связующем, включающий нагрев 2. Авторское свидетельство СССР формы и последующее ее охлаждение воэ- Ио 248173, кл, В 22 С 9/12, 1967, духом, о т л и ч в ю щ и й с я тем, 3. Авторское свидетельство СССР что, с целью снижения длительности от- М 623631, кл. В 22 С 9/04, 1978. верждения оболочковых форм и повышения у4.Авторское свидетельство СССР их прочности зв счет равномерного рас- Иф 518268, кл, В 22 С 9112, 1976. пределения фосфатного связующего по се, Авторское свидетельство СССР: чеиию оболочковой формы, нагрев формы% 547279, кл, В 22 С 9/04, 1977. осушествляют иа 6-10 С вьппе темпера. Авторское свидетельство СССР туры размягчения моделей в течение . 764838, кл. В 22 С 9/12, 1980.

СмотретьЗаявка

3270788, 03.04.1981

ХАРЬКОВСКИЙ ОРДЕНА ЛЕНИНА ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. В. И. ЛЕНИНА, МОСКОВСКОЕ МАШИНОСТРОИТЕЛЬНОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "КРАСНЫЙ ОКТЯБРЬ"

РЫЖКОВ ИВАН ВАСИЛЬЕВИЧ, КАНСКИЙ ВАЛЕРИЙ КИРИЛЛОВИЧ, БРЕСЛЕР МИХАИЛ САДЕВИЧ, НЕКРАСОВ АЛЕКСАНДР ПАВЛОВИЧ, СЫЧ БОРИС ИВАНОВИЧ, ЛОПАШОВА ГАЛИНА ИГОРЕВНА, ЛАРИОНОВ ВАЛЕНТИН НИКОЛАЕВИЧ

МПК / Метки

МПК: B22C 9/12

Метки: выплавляемым, методом, моделям, оболочковых, отверждения, получаемых, форм, электрофореза

Опубликовано: 30.12.1982

Код ссылки

<a href="https://patents.su/7-984635-sposob-otverzhdeniya-obolochkovykh-form-poluchaemykh-po-vyplavlyaemym-modelyam-metodom-ehlektroforeza.html" target="_blank" rel="follow" title="База патентов СССР">Способ отверждения оболочковых форм, получаемых по выплавляемым моделям методом электрофореза</a>

Предыдущий патент: Способ изготовления литейных цилиндрических стержней

Следующий патент: Устройство для двухсторонней прокалки керамических форм

Случайный патент: Датчик для автоматического измерителя параметров свч трактов