Суспензия для изготовления литейных форм по разовым моделям методом электрофореза

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

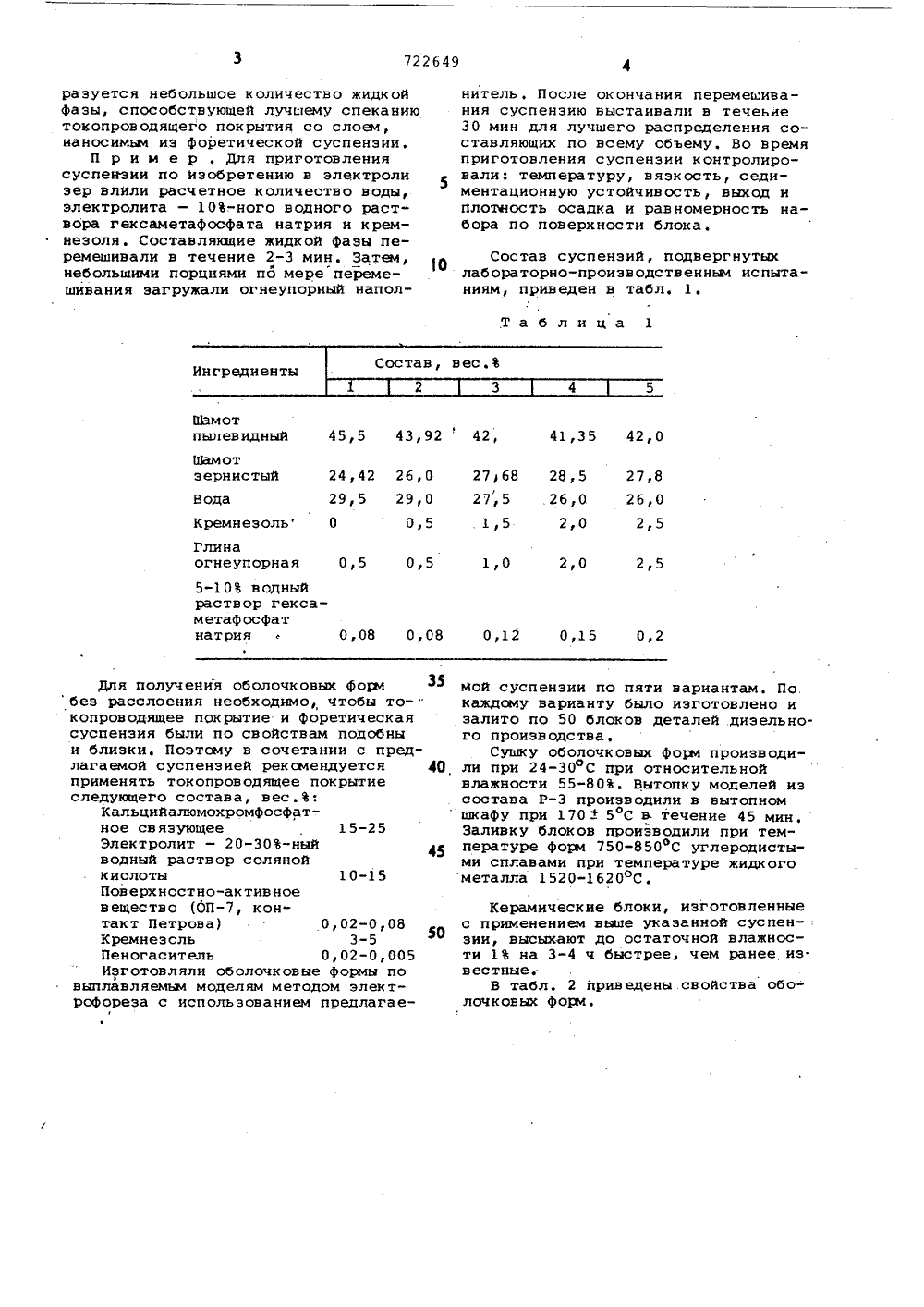

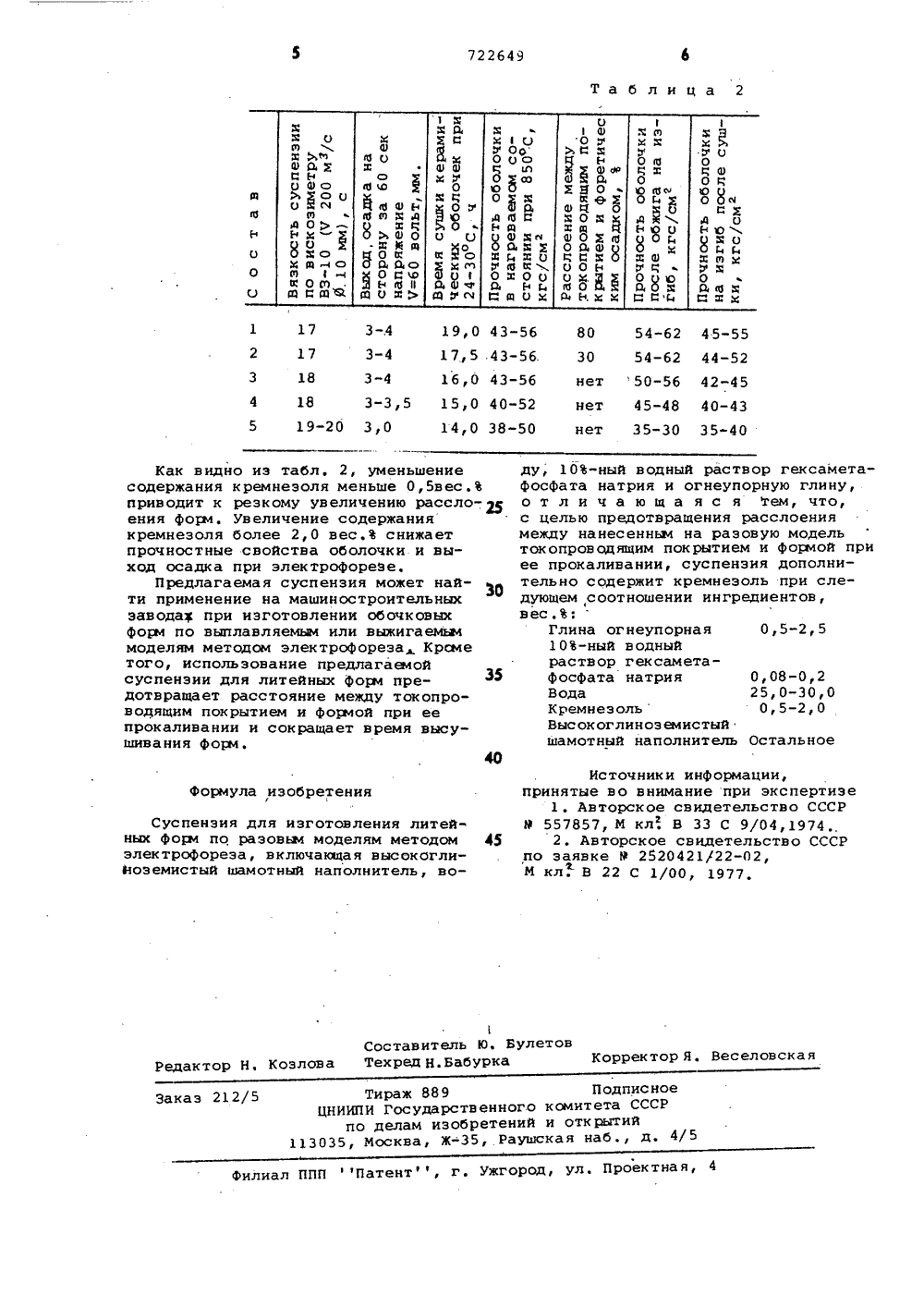

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз Советских Социалистических Республик(22) Заявлено 040578 (21) 2612560/22-02; с присоединением заявки йо(23) Приоритет -В 22 С 1/16С 25 Р 1/12//В 22 С 9/04 Государственный комитет СССР по делам изобретений н открытий(5 З) ДК 621742, .4:621, 74. 045 (088.8) Дата опубликования описания 28,0380(54) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО РАЗОВЬИ МОДЕЛЯМ МЕТОДОМ ЭЛЕКТРОФОРЕЗА Предлагаемое изобретение относится к литейному производству, а именно к составам для изготовления литейных фон, в частности по разовым моделям методом электрофореза.Известна суспензия для полученияфорл, в частности по раэовьвл моделямметодом элек трофорезаИзвестна суспензия для полученияформ точного литья методом электрофореэа, содержащая огнеупорный напол. нитель, электролит-водный растворнатриевой соли карбоксиметилцеллюлозы и воду 1). Использование в этойсуспензии в качестве наполнителя, наряду с дистенсиллиманитовьхн концентратси, дорогостоящего электрокорундаприводит к высокой стоимости литья иотслоению покрытия.Наиболее близкой к предлагаемомусфставу является суспензия для изготовления литейных форм по разовьм моделям методом электрофореза содержащая огнеупорный наполнитель, воду,электролит 10-ный водный растворгексаметафосфата натрия и огнеупорную глину 2,Известная суспензия в качестве огнеупорного наполнителя содержит также смесь пылевидной и зернистой фрак-З 0 ций электрокорунда или дистенсилиманитового концентрата которые являются дорогими материалами. При использовании более дешевого высокоглиноземистого шамота в качестве наполнителя наблюдается расслоение между токопроводящими покрытием и формой при ее прокаливании, что приводит к браку отливки.Целью изобретения является предотвращение расслоения между токопроводящим покрытием и формой при ее прокаливанииЭто достигается тем, что суспензия дополнительно содержит кремнеэоль при следующем соотношении ингредиентов, вес.В:Глина огнеупорная 0,5-2,5 Электролит - 10-ныйводный раствор гексаметафосфата натрия О, 08-0,2 Вода 25-30 Кремнезоль 0,5-2,0Высокоглиноземистыйшамотный наполнитель Остальное Предотвращение отслаивания токо- проводящего покрытия от формы при вводе кремнезоля достигается тем, что при обжиге оболочковых форм обвода 29,5Кремнезоль 0 2,5 0,5 Глинаогнеупорная 0,5 0,5 2,0 2,5 1,0 5-10 водныйраствор гексаметафосфатнатрия0,08 0,08 0,12 0,15 0,2 10-15 разуется небольшое количество жидкой фазы, способствующей лучшему спеканию токопроводящего покрытия со слоем, ианосимьи иэ форетической суспенэни.П р и и е р, Для приготовления суспензии по изобретению в электроли зер влили расчетное количество воды, электролита - 10-ного водного раствора гексаметафосфата натрия и кремнезоля. Составлякщие жидкой фазы перемешивали в течение 2-3 мин. Затем, небольшими порциями по мере перемешивания загружали огнеупорный наполДля получения оболочковых Форм беэ расслоения необходимо, чтобы то-" копроводящее покрытие и форетическая суспензия были по свойствам подобны и близки. Поэтому в сочетании с предлагаемой суспензией рексиендуется 40 применять токопроводящее покрытие следующего состава, вес.:Кальцийалюмохромфосфатное связующее 15-25Электролит - 20-30-ный 45водный раствор солянойкислотыПоверхностно-активноевещество (ОП, контакт Петрова) О, 02-0,08Кремнезоль 3-5Пеногаситель 0,02-0,005Изготовляли оболочковые формы по выплавляемьи моделям методом электрофореза с использованием предлагаенитель. После окончания перемешивания суспенэию выстаивали в течение30 мин для лучшего распределения составляющих по всему объему. Во времяприготовления суспенэии контролировали: температуру, вязкость, седиментационную устойчивость, выход иплотность осадка и равномерность набора по поверхности блока,Состав суспенэий, подвергнутых лабораторно-производственным испытаниям, приведен в табл. 1. мой суспензии по пяти вариантам, По. каждому варианту было изготовлено и залито по 50 блоков деталей дизельного производства.Сушку оболочковых форм производили при 24-30 С при относительной влажности 55-80. Вытопку моделей из состава Рпроизводили в вытопном шкафу при 170+ 5 С в течение 45 мин. Заливку блоков производили при температуре форм 750-850 фС углеродистыми сплавами при температуре жидкого металла 1520-1620 С,Керамические блоки, изготовленные с применением выше указанной суспензии, высыхают до остаточной влажности 1 на 3-4 ч быстрее, чем ранее известные.В табл. 2 приведены свойства оболочковых фора.722649 Таблица 2 х х 1 ооо 0 ос 3 ф М О асс ох н д оо а х " хцхоэх охоо Ою нь с .щ о х о О 1 17 3-.4 19,0 43-56 80 2 17 3-4 17,5 .43-56. 3054-62 4 5-55 54-62 44-52 50-56 42-45 45-48 40-43 35-30 35-40 3 18 3-4 16,0 43-56 нет 4 18 3-3,5 15,0 40-52 нет 5192030 14,0 38-50 нет Как видно из табл. 2, уменьшение содержания кремнеэоля меньше 0,5 вес. Ъ приводит к резкому увеличению рассло-;5 ения фора, Увеличение содержания кремнезоля более 2,0 вес.Ъ снижает прочностные свойства оболочки и выход осадка при электрофорезе,Предлагаемая суспензия может найти применение на машиностроительных завода при изготовлении обочковых Фора по выплавляемым или выжигаемьи моделям методом электрофореэа Кроме того, использование предлагаемой суспенэии для литейных фора предотвращает расстояние между токопроводящим покрытием и фораой при ее прокаливании и сокращает время высушивания фора. ду, 10-ный водный раствор гексаметафосфата натрия и огнеупорную глину, о т л и ч а ю щ а я с я тем, что, с целью предотвращения расслоения между нанесенньм на разовую модель токопроводящим покрытием и фораой при ее прокаливании, суспензия дополнительно содержит кремнезоль при следующем соотношении ингредиентов, вес. Ъ:Глина огнеупорная 0,5-2, 510-ный водныйраствор гексаметафосфата натрия 0,08-0,2Вода 25,0-30,0Кремнезоль 0,5-2,0Высокоглиноэемистыйшамотный наполнитель Остальное Источники информации,принятые во внимание при экспертизе 1. Авторское свидетельство СССР М 557857, М кл, В 33 С 9/04,1974.,2. Авторское свидетельство СССР по заявке М 2520421/22-02,М кл. В 22 С 1/00, 1977.формула изобретения Суспензия для изготовления литейных форм по разовьм моделям методом 45 электрофореэа, включающая высокоглийоземистый шамотный наполнитель, воСоставитель Ю. БулетовКорректор Я. Веселовская Редактор Н, Козлова Техред Н.Бабурка Тираж 889 Подпис ное ЦНИИПИ Государственного кдаитета СС та СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. / 4/5Заказ 212/5 филиал ППП Патент , г. Ужгород, уФл. Проектная, 4 х х о 0) х,ьф 1 эаИ о эО ь оЯ с д о- о х р 3 лО э 1 ( ход щ пшел э о Ввэр Фахд оо. "эо -х м д Бййсэ охо дох х ха 3 с х хо о эо ЕЦОх е я эц о хох э 03 э оаэ оой о х, а й.хх

СмотретьЗаявка

2612560, 04.05.1978

ХАРЬКОВСКИЙ ОРДЕНА ЛЕНИНА ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. В. И. ЛЕНИНА, ПРЕДПРИЯТИЕ ПЯ А-1495, ПРЕДПРИЯТИЕ ПЯ Р-6762

РЫЖКОВ ИВАН ВАСИЛЬЕВИЧ, СЫЧ БОРИС ИВАНОВИЧ, ЛУЧКО СЕРГЕЙ ТИМОФЕЕВИЧ, КАШИРИН БОРИС АЛЕКСЕЕВИЧ, МАКСЮК ВЛАДИМИР ЯКОВЛЕВИЧ, ДЕМИДОВА АЛЕВТИНА АЛЕКСЕЕВНА, КОЗЛОВ ВАЛЕРИЙ НИКОЛАЕВИЧ, КЛОЧКО ВИТАЛИЙ ИВАНОВИЧ, МЕЛЕШКО АЛИНА ПЕТРОВНА, ГОНЦОВА ЛЮДМИЛА ИВАНОВНА, НЕКРАСОВ АЛЕКСАНДР ПАВЛОВИЧ

МПК / Метки

МПК: B22C 1/16

Метки: литейных, методом, моделям, разовым, суспензия, форм, электрофореза

Опубликовано: 25.03.1980

Код ссылки

<a href="https://patents.su/3-722649-suspenziya-dlya-izgotovleniya-litejjnykh-form-po-razovym-modelyam-metodom-ehlektroforeza.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления литейных форм по разовым моделям методом электрофореза</a>

Предыдущий патент: Облицовочная смесь для изготовления литейных форм

Следующий патент: Суспензия для изготовления керамических форм

Случайный патент: Нагрузочное устройство для испытания станков