Способ получения агломерированного углеродсодержащего топлива

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

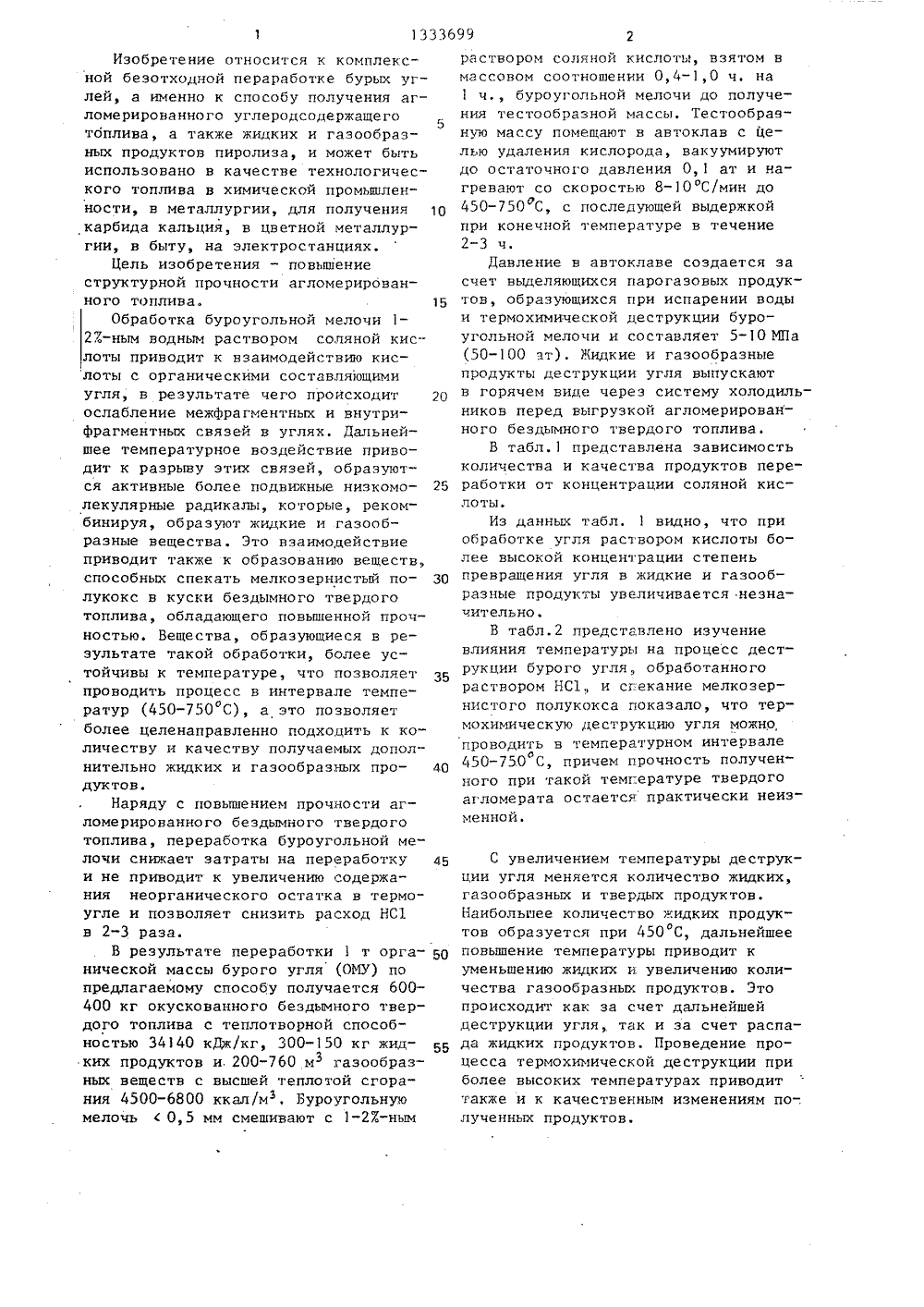

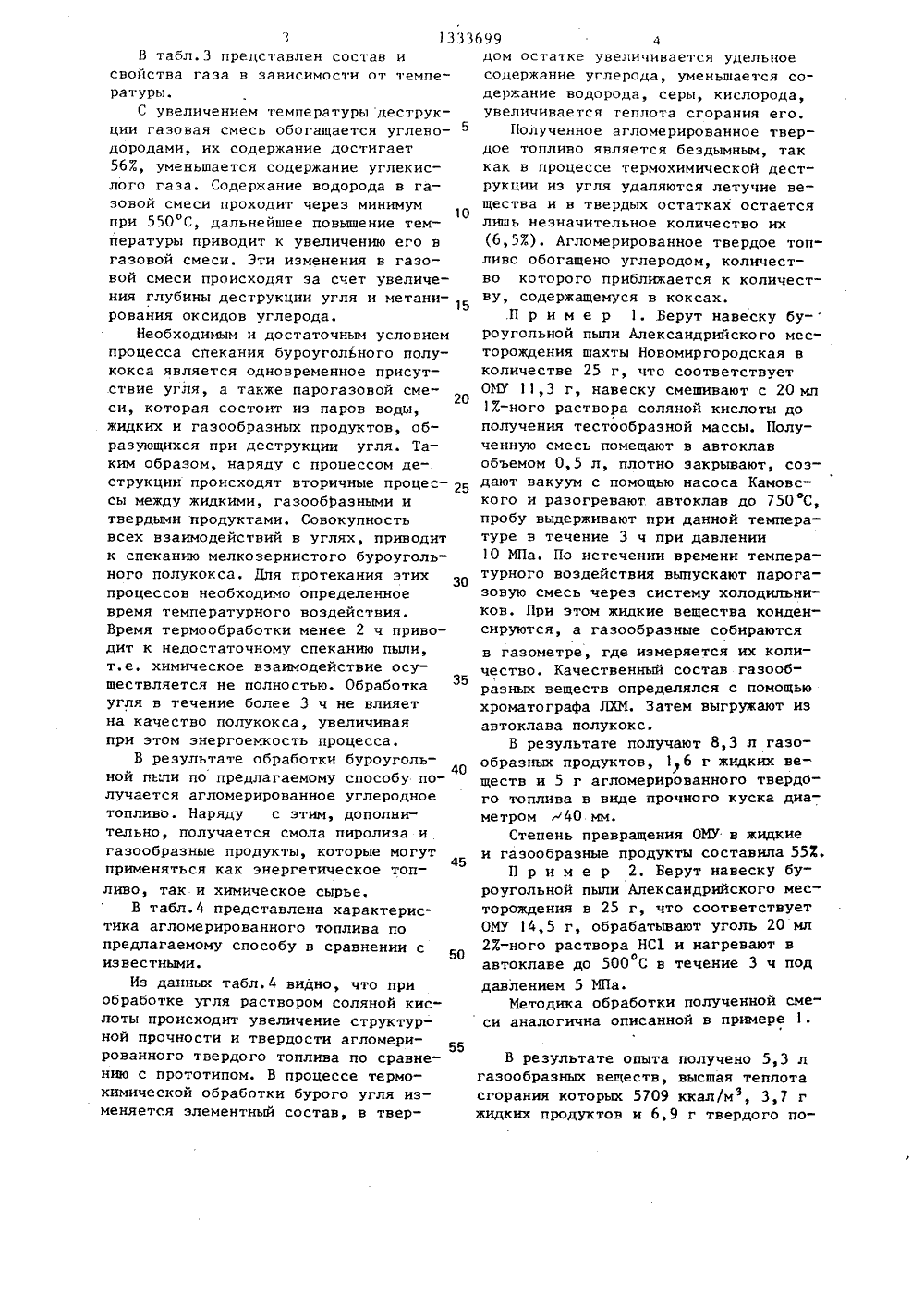

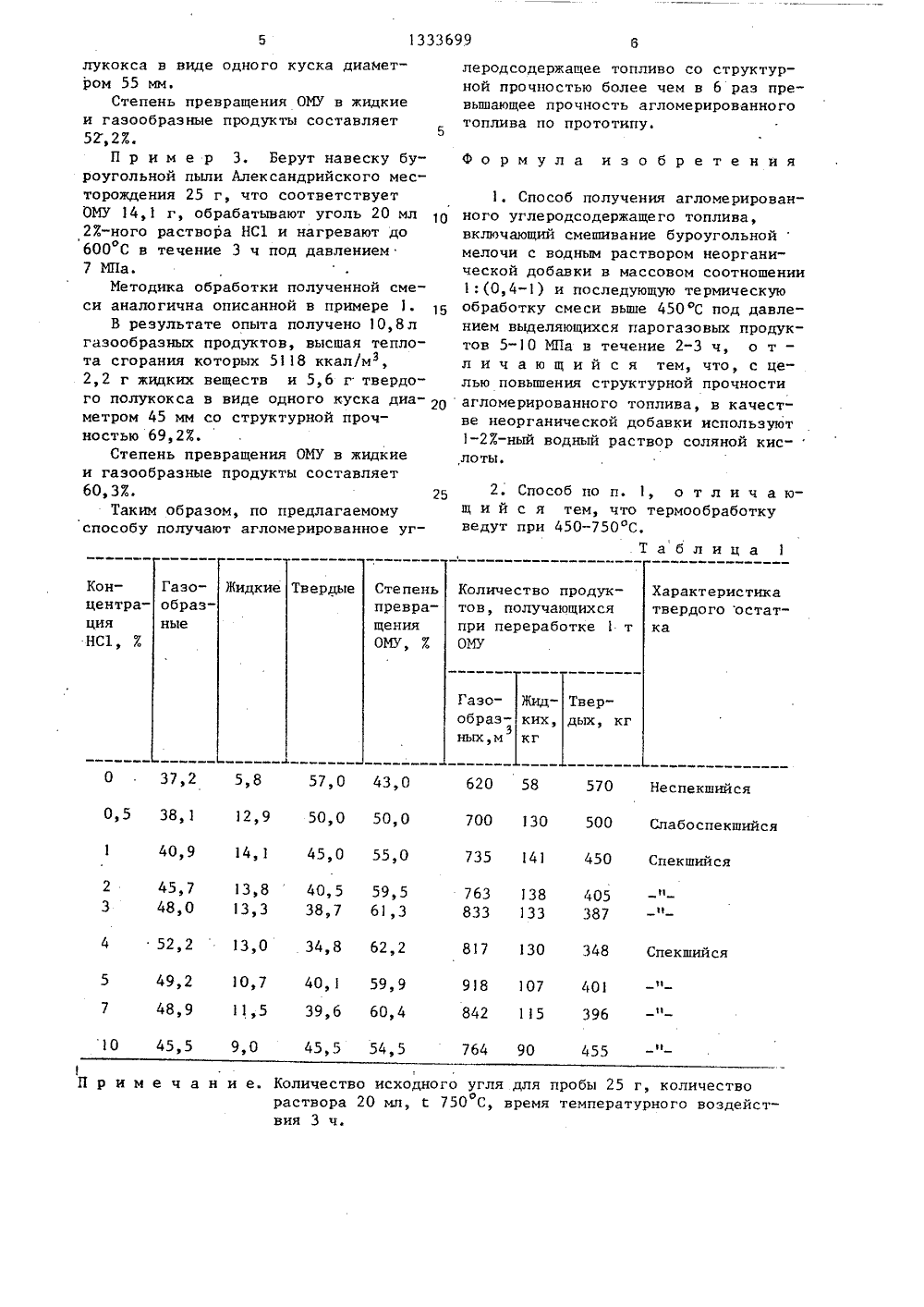

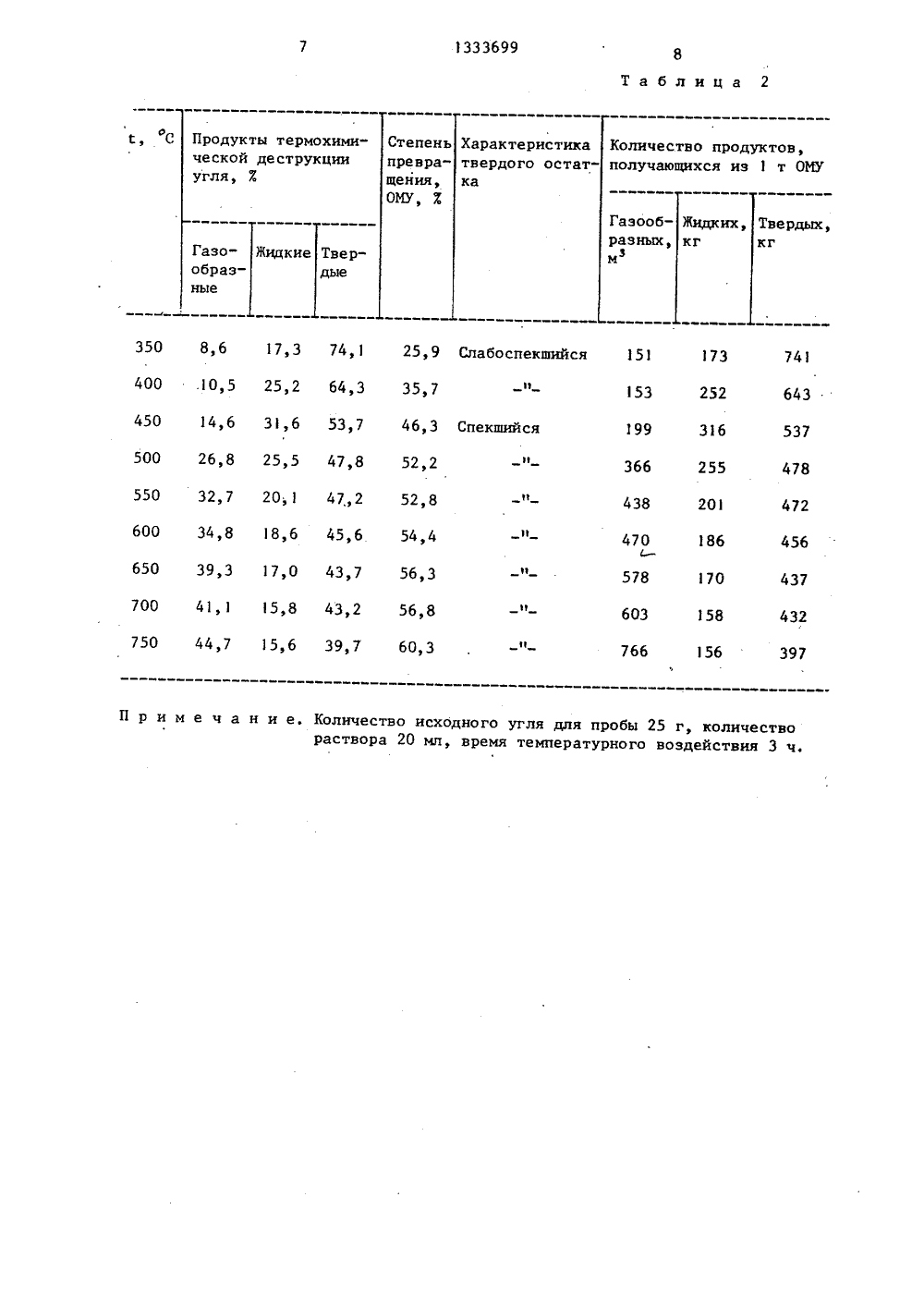

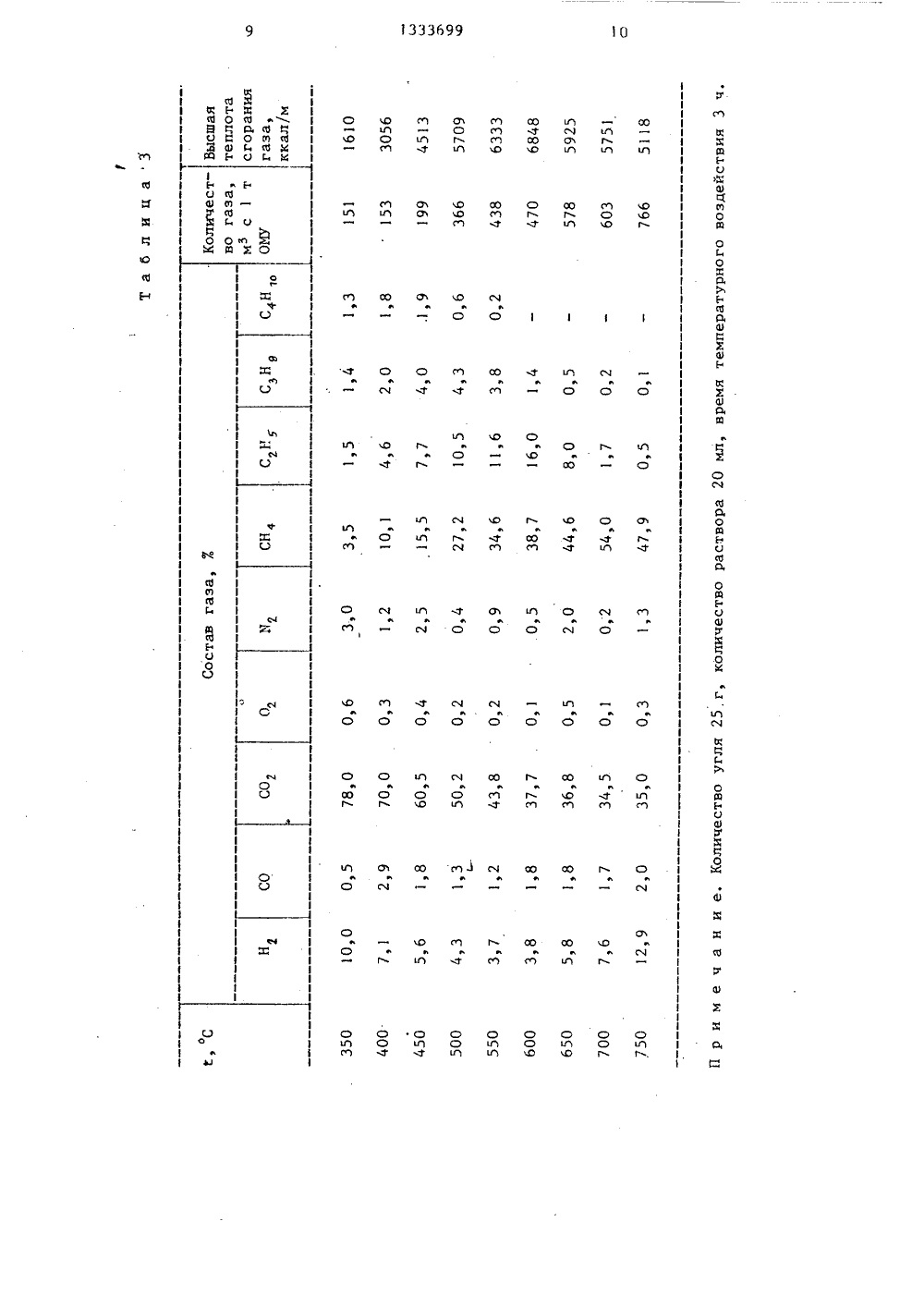

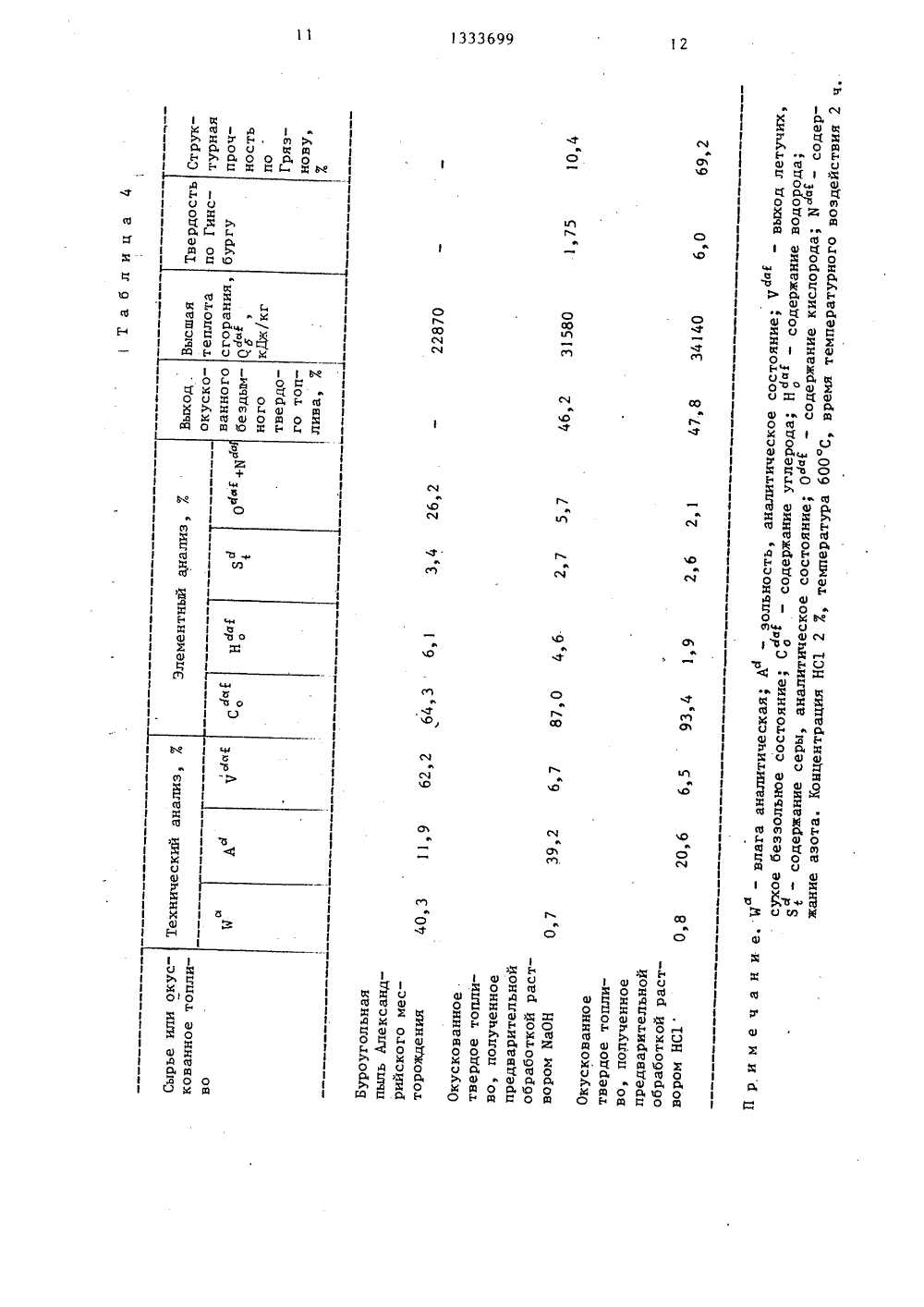

СОЮЗ СОВЕТСКИХСОРИА ЛИСТИЧЕСНРЕСПУБЛИК 33699 19) Я 0 у. 9/02 ОПИСАНИЕ ИЗОБРЕТЕНИ ескои хи лировани 1968, 6.ССР198 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИИ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(71) Институт физико-органимии и углехимии АН УССР(56) Сысков К.И, и др. Грани коксование бурых углей. Мс. 38-43.Патент США У 3961913кл. С 1 О 1. 9/02 (44-1 П), 19Авторское свидетельствоУ 1175958, кл. С 10 Ь.5/00,(54) СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО УГЛЕРОДСОД.РЖАЩЕГО ТОПЛИВА .(57) Изобретение относится к способу получения агломерированного углерод- содержащего топлива для различных отраслей промышленности (химической, металлургической), в быту и на электростанциях. С целью повышения структурной прочности агломерированного топлива буроугольную мелочь смешивают с 1-2 Х-ным водным раствором соляной кислоты в массовом соотношении 1:0,4-1 и затем смесь подвергают термической обработке при 450-750 С под давлением выделяющихся парогазовых продуктов 5-10 МПа в течение 2-3 ч. уз.п. ф-лы, 4 табл.лученных продуктов. Изобретение относится к комплексной безотходной пераработке бурых углей, а именно к способу получения агломерированного углеродсодержащего тбплива, а также жидких и газообразных продуктов пиролиза, и может быть использовано в качестве технологического топлива в химической промышленности, в металлургии, для получения карбида кальция, в цветной металлургии, в быту, на электростанциях.Цель изобретения - повьппение структурной прочности агломерированного топлива.Обработка буроугольной мелочи 1- 2 Е-ным водным раствором соляной кислоты приводит к взаимодействию кислоты с органическими составляющими угля, в результате чего происходит ослабление межфрагментных и внутри- фрагментных связей в углях. Дальнейшее температурное воздействие приводит к разрыву этих связей, образуются активные более подвижные ниэкомолекулярные радикалы, которые, рекомбинируя, образуют жидкие и газообразные вещества. Это взаимодействие приводит также к образованию веществ, способных спекать мелкозернистый полукокс в куски бездымного твердого топлива, обладающего повышенной прочностью. Вещества, образующиеся в результате такой обработки, более устойчивы к температуре, что позволяет проводить процесс в интервале температур (450-750 С), а это позволяет более целенаправленно подхоцить к количеству и качеству получаемых дополнительно жидких и газообразных продуктов.Наряду с повышением прочности агломерированного бездымного твердого топлива, переработка буроугольной мелочи снижает затраты на переработку и не приводит к увеличению содержания неорганического остатка в термоугле и позволяет снизить расход НС 1 в 2-3 раза.В результате переработки 1 т органической массы бурого угля (ОМУ) по предлагаемому способу получается 600- 400 кг окускованного бездымного твердого топлива с теплотворной способностью 34140 кДж/кг, 300-150 кг жидких продуктов и. 200-760 м газообразных веществ с высшей теплотой сгорания 4500-6800 ккал/м, Буроугольную мелочь ( 0,5 мм смешивают с 1-27-ным 5 1 О 5 20 25 30 35 40 раствором соляной кислоты, взятом в массовом соотношении 0,4-1,0 ч. на 1 ч., буроугольной мелочи до получения тестообразной массы. Тестообразную массу помещают в автоклав с целью удаления кислорода, вакуумируют до остаточного давления 0,1 ат и нагревают со скоростью 8-10 С/мин до 450-750 С, с последующей выдержкой при конечной температуре в течение 2-3 ч.Давление в автоклаве создается за счет выделяющихся парогазовых продуктов, образующихся при испарении воды и термохимической деструкции буро- угольной мелочи и составляет 5-10 МПа (50-100 ат). Жидкие и газообразные продукты деструкции угля выпускают в горячем виде через систему холодильников перед выгрузкой агломерирован- ного бездымного твердого топлива.В табл.1 представлена зависимость количества и качества продуктов переработки от концентрации соляной кислоты.Из данных табл. 1 видно, что при обработке угля раствором кислоты более высокой концентрации степень превращения угля в жидкие и газообразные продукты увеличивается незначительно.В табл,2 представлено изучение влияния температуры на процесс деструкции бурого угля обработанного раствором НС 1., и сг:екание мелкозернистого полукокса показало, что термохимическую деструкцию угля можно, проводить в температурном интервале 450-750 С, причем прочность полученного при такой температуре твердого агломерата остается практически неизменной. С увеличением температуры деструкции угля меняется количество жидких, газообразных и твердых продуктов. Наибольшее количество жидких продуктов образуется при 450 С, дальнейшее повьппение температуры приводит к уменьшению жидких и увеличению количества газообразных продуктов. Это происходит как за счет дальнейшей деструкции угля, так и за счет распада жидких продуктов. Проведение процесса термохимической деструкции при более высоких температурах приводит также и к качественным изменениям по 3 1 ЗЗЗВ табл.З представлен состав исвойства газа в зависимости от температуры.С увеличением температуры деструкции газовая смесь обогащается углеводородами, их содержание достигает 567, уменьшается содержание углекислого газа. Содержание водорода в газовой смеси проходит через минимум при 550 С, дальнейшее повышение температуры приводит к увеличению его в газовой смеси. Эти изменения в газовой смеси происходят за счет увеличения глубины деструкции угля и метани рования оксидов углерода.Необходимым и достаточным условием процесса спекания буроугольного полу- кокса является одновременное присут.ствие угля, а также парогазовой смеси, которая состоит из паров воды, жидких и газообразных продуктов, образующихся при деструкции угля. Таким образом, наряду с процессом деструкции происходят вторичные процес сы между жидкими, газообразными и твердыми продуктами. Совокупность всех взаимодействий в углях, приводит к спеканию мелкозернистого буроугольного полукокса. Для протекания этих процессов необходимо определенное время температурного воздействия. Время термообработки менее 2 ч приводит к недостаточному спеканию пыли, т.е. химическое взаимодействие осуществляется не полностью. Обработка угля в течение более 3 ч не влияет на качество полукокса, увеличивая при этом энергоемкость процесса,40В результате обработки буроугольной пыли по предлагаемому способу получается агломерированное углеродное топливо. Наряду с этим, дополнительно, получается смола пиролиза и газообразные продукты, которые могут45 применяться как энергетическое топливо, так и химическое сырье.В табл.4 представлена характеристика агломерированного топлива по предлагаемому способу в сравнении с известными.Из данных табл.4 видно, что при обработке угля раствором соляной кислоты происходит увеличение структурной прочности и твердости агломерированного твердого топлива по сравнению с прототипом. В процессе термохимической обработки бурого угля изменяется элементный состав, в твер 699 4дом остатке увеличивается удельноесодержание углерода, уменьшается содержание водорода, серы, кислорода,увеличивается теплота сгорания его.Полученное агломерированное твердое топливо является бездымным, таккак в процессе термохимической деструкции из угля удаляются летучие вещества и в твердых остатках остаетсялишь незначительное количество их(6,57). Агломерированное твердое топливо обогащено углеродом, количество которого приближается к количеству, содержащемуся в коксах..П р и м е р 1. Берут навеску бу-роугольной пыли Александрийского месторождения шахты Новомнргородская вколичестве 25 г, что соответствуетОМУ 11,3 г, навеску смешивают с 20 мл1 Х-ного раствора соляной кислоты дополучения тестообразной массы. Полученную смесь помещают в автоклавобъемом 0,5 л, плотно закрывают, создают вакуум с помощью насоса Камовского и разогревают автоклав до 750 С,пробу выдерживают при данной температуре в течение 3 ч при давлении10 МПа. По истечении времени температурного воздействия выпускают парогазовую смесь через систему холодильников. При этом жидкие вещества конденсируются, а газообразные собираются в газометре, где измеряется их количество. Качественный состав газообразных веществ определялся с помощью хроматографа ЛХМ. Затем выгружают из автоклава полукокс.В результате получают 8,3 л газообразных продуктов, 1,6 г жидких веществ и 5 г агломерированного твердО- го топлива в виде прочного куска диаметром 40 мм.Степень превращения ОМУ в жидкие и газообразные продукты составила 553.П р и м е р 2, Берут навеску буроугольной пыли Александрийского месторождения в 25 г, что соответствует ОМУ 14,5 г, обрабатывают уголь 20 мп 27.-ного раствора НС 1 и нагревают в автоклаве до 500 С в течение 3 ч пододавлением 5 МПа.Методика обработки полученной смеси аналогична описанной в примере 1. В результате опыта получено 5,3 л газообразных веществ, высшая теплота сгорания которых 5709 ккал/мз, 3,7 г жидких продуктов и 6,9 г твердого по5 1333699 б леродсодержащее топливо со структурной прочностью более чем в 6 раз превышающее прочность агломерированноготоплива по прототипу,Формула изобретения 1. Способ получения агломерированного углеродсодержащего топлива, включающий смешивание буроугольноймелочи с водным раствором неорганической добавки в массовом соотношении 1:(0,4-) и последующую термическую обработку смеси выше 450 ОС под давлением выделяющихся парогазовых продуктов 5-10 МПа в течение 2-3 ч, о т - л и ч а ю щ и й с я тем, что, с целью повышения структурной прочности 2. Способ по п. 1, о т л и ч а ющ и й с я тем, что термообработку ведут при 450-750 ОС,Таблица Газообраз- ные Кон- центрацияНС 1, % Жидкие Твердые СтепеньпревращенияОМУ, % Количество продуктов, получающихсяпри переработке 1 тОМУ Характеристикатвердого остатка Газо- образ 3 ных, м Жид- Тверких дых кг кг 5,8 57,0 620 58 570 Неспекшийся 700 130 500 Слабоспекшийся 735 141 450 Спекшийся 0 37,2 43,0 0,5 38, 12,9 50,0 50,0 1 40,9 14,1 45,0 55,0 2 45,7 3 48,0 13,8 40,5 13,3 38,7 59,5 61,3 763 833 138 405 133 387 4 52,2 5 49,2 7 48,9 10 45,5 13,0 34,8 62,2 10,7 40,1 59,9 11,5 39,6 60,4 9,0 45,5 54,5 817 130 348 Спекшийся 107 401 842 115 396 90 455 764П р и м е ч а н и е. Количество исходного угля для пробы 25 г, количествораствора 20 мл,750 С, время температурного воздействия 3 ч. лукокса в виде одного куска диаметром 55 мм.Степень превращения ОМУ в жидкие и газообразные продукты составляет 52 2%.П р н м е р 3. Берут навеску буроугольной пыли Александрийского месторождения 25 г, что соответствует ОМУ 14,1 г, обрабатывают уголь 20 мл 2%-ного раствора НС 1 и нагревают до 600 С в течение 3 ч под давлением 7 МПа.Методика обработки полученной смеси аналогична описанной в примере 1.В результате опыта получено 10,8 л газообразных продуктов, высшая теплота сгорания которых 5118 ккал/мз, 2,2 г жидких веществ и 5,6 г твердого полукокса в виде одного куска диаметром 45 мм со структурной прочностью 69, 2%.Степень превращения ОМУ в жидкие и газообразные продукты составляет 60,3%.Таким образом, по предлагаемому способу получают агломерированное уг 20 агломерированного топлива, в качестве неорганической добавки используют 1-2%-ный водный раствор соляной кис,лоты.1333699 Таблица 2 Характеристикатвердого остатка Степень Продукты термохимической деструкцииугля, Е Количество продуктов,получающихся из 1 т ОМУ превращения,ОМУ, Х ГаэообЖидких, Твердых,кг кг разных,Газо- Жидкие Тверобраз- дыеные 25,9 Слабоспекшийся 350 8,6 17,3 74,1 741 400 .10,5 25,2 64,3 35,7 643 537 500 26,8 25,5 47,8 52,2 478 52,8 550 32,7 20,1 472 472 и 600 34,8 18,6 45,6 54,4 650 39,3 17,0 43,7 56,3 700 41, 15,8 43,2 56,8 456 70 437 578 603 432 158 397 750 44,7 15,6 39,7 60,3 766 156 П р и м е ч а н и е. Количество исходного угля для пробы 25 г, количество раствора 20 мл, время температурного воздействия 3 ч. 450 14,6 31,6 53,7 46,3 Спекшийся 151 173 153 252 199 316 366 255 438 201 470 86Фв о х ох 3 хц овэ Е Р чх Э И. О ооэ и д Р Ц вв до ад и охо хФ щЕ доЕ х,о оОод о11одцо 1333699 1 хо о М Ц О О, в х д О 1. лС к в с х ОЭ Э 0 С 1 Ф о, э ОО б Оо 1 С Цао д О Д д д вв э о 1 ЭЦГч хоо щ Х О Х 4 йцй О С в х ФК О,в о в х О э и х х е К ХВ о а ь 1., м оф Зх цэ О О,Э и д О Сб 1 Хе 1 1 О 0 О Э О о 1 Р Эъ О ххах о 1. С,ОО о й Д Р Еф Э всо 5 1 ООВВ х о 1 д Э о о ии ЙЧа 0 ф ЭСЧ ъое хх Э Цлх сц 1 М Х Х 1 ЭЮФИ х о С 1 ч л Д,в о 2 1. ООХ хо эв 1 О И ф Ц Щ е 1 о б а 1 Э й О,Ьф

СмотретьЗаявка

3962008, 09.10.1985

ИНСТИТУТ ФИЗИКО-ОРГАНИЧЕСКОЙ ХИМИИ И УГЛЕХИМИИ АН УССР

ТАМКО ВАСИЛИЙ АЛЕКСАНДРОВИЧ, САРАНЧУК ВИКТОР ИВАНОВИЧ

МПК / Метки

МПК: C10L 9/02

Метки: агломерированного, топлива, углеродсодержащего

Опубликовано: 30.08.1987

Код ссылки

<a href="https://patents.su/7-1333699-sposob-polucheniya-aglomerirovannogo-uglerodsoderzhashhego-topliva.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения агломерированного углеродсодержащего топлива</a>

Предыдущий патент: Способ очистки коксового газа от сероводорода

Следующий патент: Смазка для горячей обработки металлов давлением

Случайный патент: Устройство для исследования переносимости человеком перегрузок