Способ получения структурированныхпленкообразователей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 821447

Авторы: Герасимова, Дубиновский, Пеньков, Разумовский, Такоев, Тюленева, Федяинов, Чекушин, Шабалина, Шмаков

Текст

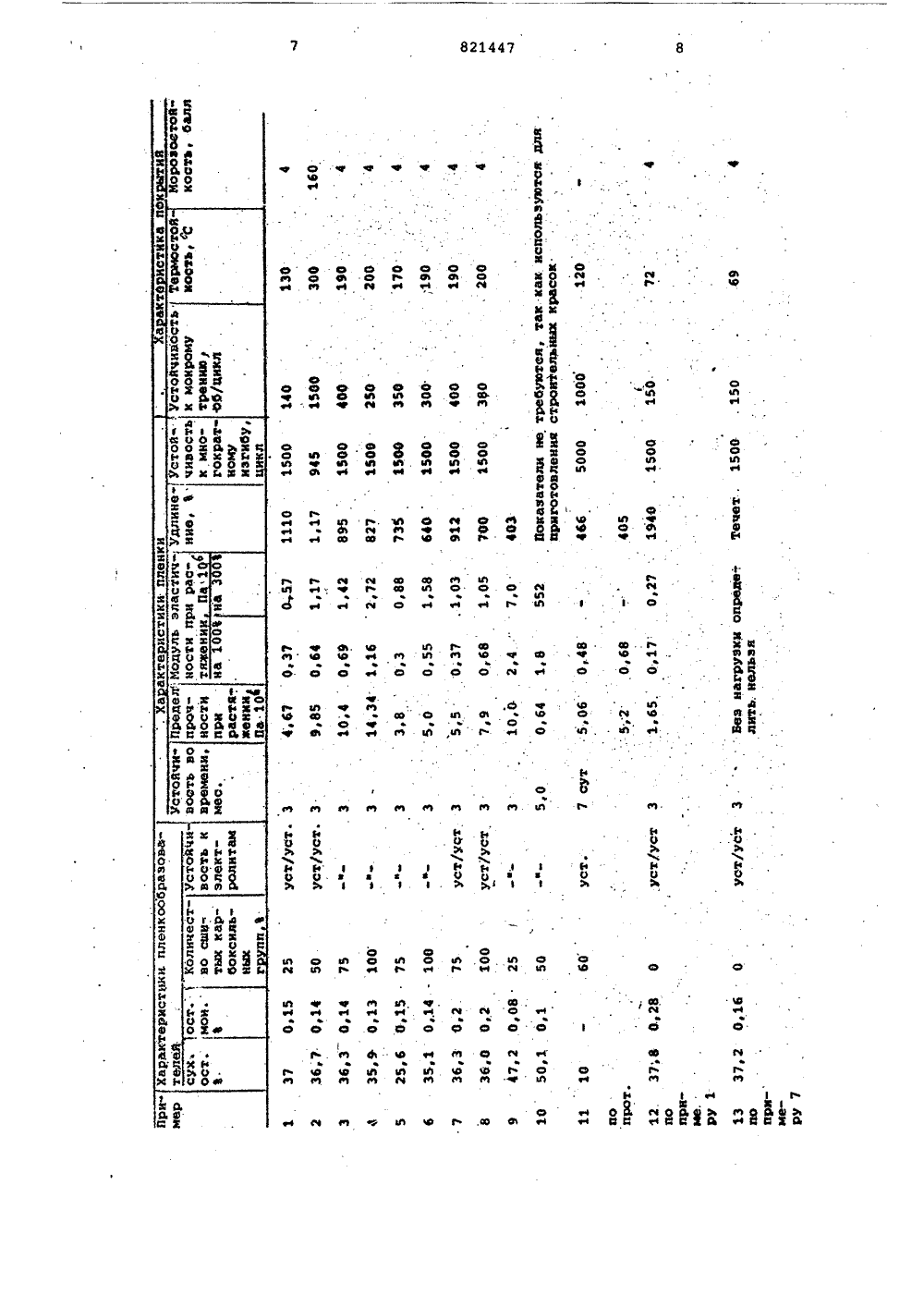

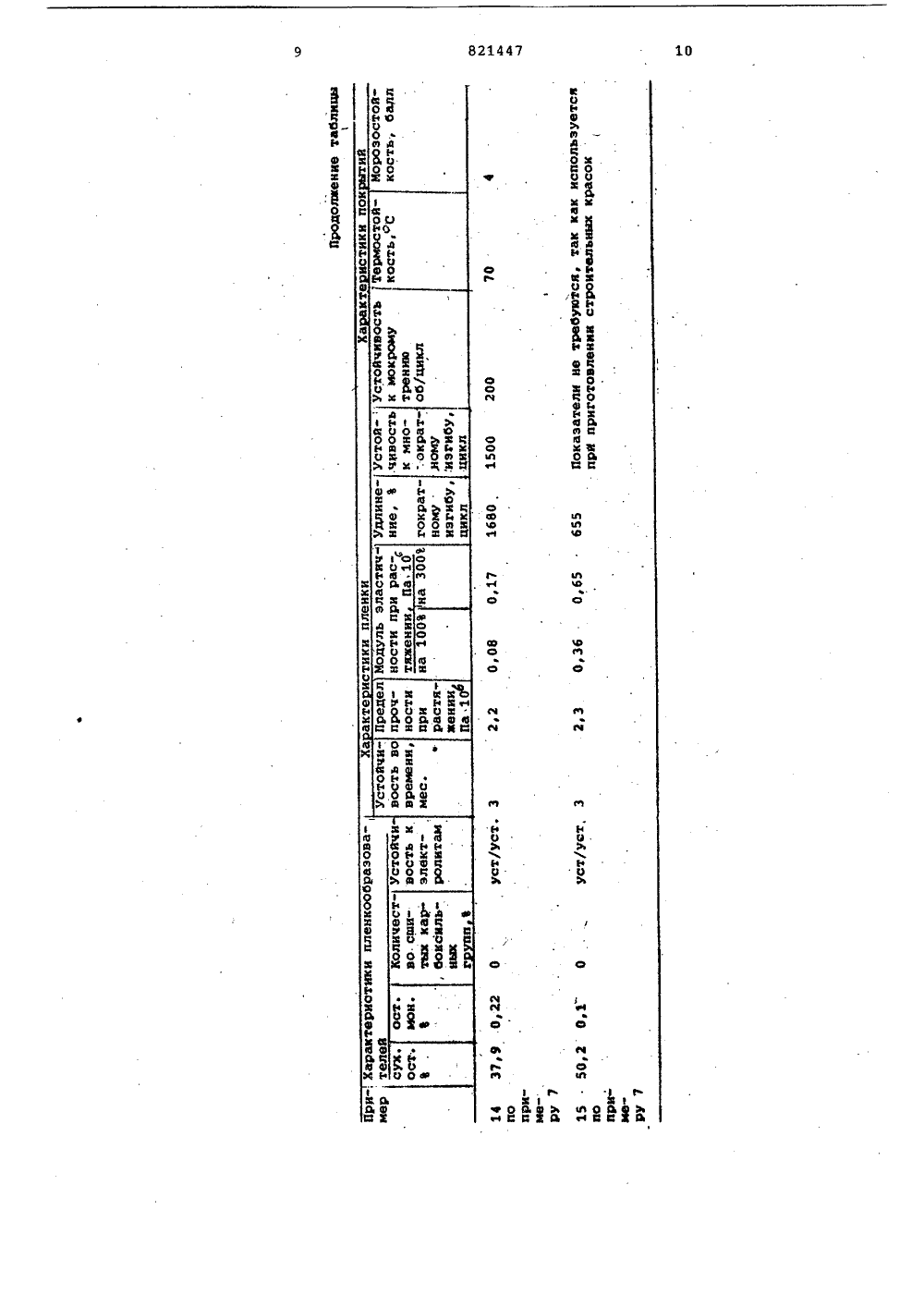

Сфез Сфветскии Сфциалистических Республик(51) М, Кл,з с присоединением заявки йо С 08 Р 220/10 С 08 Г 8/42 Государственный комитет СССР яо делам изобретений и открытий(53) УДК 678. 744- -13(088.8) Дата опубликования описания 17.0431 А. С. Герасимова, В. П. Тюленева, А В. Чекушки,Г. Б. Шмаков; Е. И. Пеньков, М. Э. Дубиновский,и. а. Шабалина, и. и. Разумовский, и. и. Таоеви А. Е. Федяинов(54) СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННЫХ ПЛЕНКООБРАЗОВАТЕЛЕИ Изобретение относится к получению структурированных пленкорбразователей на основе различных карбоксилсодержащих акриловых и виниловых мономеров, применяющихся, в частности, для отделки кожи, дерева, бетона и бумаги.Известны способы получения полимерных дисперсий, структурировавшихся путем введения эпихлоргидрина, отличающихся устойчивостью к действию растворителей 1 1.Перчаточные кожи отделывают, применяя акриловые пленкообраэователи, структурированные основной сернокислой солью хрома, в результате чего повышается водостойкость покрытия 2,Повышения прочностных свойств пленкообразователей можно добиться путем обработки солями щелочного металла и первичного фосфата 13 (.Однако конкретные данные прочностных характеристик не описаны.Иээестен способ получения пленкообраэователя МБМна основе акриловых мономербв, в частности метилакрилата, бутилакритала и метакриловой кислоты, с повышенными Физико-механическими свойствами путем постадийного введения исходных мономеров в процессе синтеза 4 1. Однако термостойкость покрытий.находится в пределах 110-130 ОССтруктурированные полиакрилатына основе метилакрилата, бутилакрилата и акриловой кислоты получаюттакже с помсщьюкомплексных соединений хрома 51.Однако прочность пленок при ормировании при комнатной температуресоставляет 3,21 10 ь Н/и . Для достижения большей прочности необходимасушка пленок при 70 С, что не всегда реализуемо. Термостойкость покрытий также невысока и составляет 15 110-115 С.Ближайшим по ТехничеСкой сущнсстик предлагаемому является способ получения структурированных пленкообразователей эмульсионной полимериза цией смеси алкил(мет)акрилатовсметакриловой кислотой, в присутствии эмульгатора и инициатора с последующей обработкой полученного продукта структурирующим агентом - основным метакрилатхлоридом хрома (б .Однако обработка атой солью вызывает коагуляцию пленкообраэователя,;в связи с чем вводят аммиак (до рН10,5-11) и добавки основного метакри-.30 латхлорида в количестве 0,5-0,6 от821447 1. Получение компП римерлексной соли.В реактор, снабженный мешалкой,загружают следующие компоненты,вес.ч,:Вода 65Углекислый аммоний 12Водный раствор аммиака 28Окись цинка 8 5 10 35 20 25 30 35 40 45 50 55 60 65 Содержимое реактора выдерживают при перемешивании в течение часа в условиях комнатной температуры до об раэования прозрачного раствора,Полученный раствор комплексной соли имеет концентрацию ионов цинка в пределах 6-6,4.Получение структурированного пленкообразователя.В реактор наливают 140 вес,ч, дистиллированной или обессоленной воды и нагревают ее до 78-80 С, а затем загружают 0,06 вес.ч. персульфата аммония в б вес,ч, воды и равномерно дозируют смесь при следующем соотношении ингредиентов, вес.ч.:Метилакрилат 62Бутилакрилат 35Метакриловая кислота 3Эмульгатор С2 в течение 2-2,5 часов. После слива 50 мономерной смеси и по окончании слива загружают по 0,02 вес,ч. персульфата аммония в 2 вес.ч. воды. После загрузки последней порции персульфата производят выдержку при 78- 80 С в течение 30-40 мин, Содержимое реактора охлаждают до 20-30 С и при перемешивании вводят 4,025 вес.ч. ранее полученного раствора соли (8.г-ионов Лп на 1 моль кислоты; степень сшивки карбоксильных групп 25). П р и м е. р 2. Получение веществ осуществляют, как и в примере 1, однако структурирующий агент вводят в количестве 8,658 вес.ч. (16 г-ионов Еп на 1 моль кислоты; степень сшивки карбоксйльных групп 50).П р и м е р 3. Получение веществ осуществляют, как и в примере 1, однако структурирующий агент вводят в количестве 12,7 вес.ч. (24 г-ионов Еп на 1 моль кислоты, 75-ная степень сливки карбоксильных групп).П р и м е р 4 Получение веществ осуществляют, как и в примере 1, однако структурирующий агент добавляют в количестве 16,1 вес,ч. (33 г-ионов Еп на 1 моль кислоты; 100-ная степень сшивки карбоксильных групп).Полученные в примерах 1-4 структурированные пленкообразователи используют для отделки кожи. Свойства пленкообразователей, пленок и покрытий на их основе приведены в таблице.П р и м е р 5. В реактор наливают 140 вес,ч. воды и нагревают ее до 78-80 С, а затем загружают 0,1 вес.ч. персульфата аммония в б вес.ч. воды и равномерно дозируют смесь при следующем соотношении ингредиентов, вес,ч.:Этилакрилат 60Бутилакрилат 40Метакриловая кислота 3Эмульгатор С3,1ЗО в течение 2-2,5 ч. После слива 50смеси и по окончании слива загружаютпо 0,025 вес,ч. персульфата аммонияв 2 вес.ч. воды. После загрузки последней порции персульфата производят выдержку при 78-80 С в течение30-40 мин, охлаждают и вводят приперемешивании 12,7 вес.ч. растворасоли (24 г-ионов 2 п на 1 моль кислоты 1 степень сшнвки карбоксильныхгрупп 75),0П р и м е р 6. Получение веществосуществляют, как и в примере 9,однако структурирующий агент берутв количестве 16,1 вес.ч. (33 г-ионов 2 п на 1 моль кислоты.; 100-наястепень сшивкн карбоксильных групп). 15Структурированные пленкообразователи, полученные.в примерах 5 и 6,используют при отделке кожи. Характеристики пленкообразователей и пленок приведены в таблице. 20П р и м е р 7. В реактор наливают 140 вес.ч. воды и нагревают ее до78-80 С, а затем загружают 0,1 вес.ч.персульфата аммония в 6 вес.ч. водыи равномерно дозируют смесь при следующем соотношении ингредиентов,вес.ч.;Этилакрилат 80Метилметакрилат 20Метакриловая кислота 3Эмульгатор С2,06в течение 2-2,5 ч. После слива 50смеси и по окончании слива загружаютпо 0,025 вес.ч. персульфата аммония в 2 вес.ч. воды. После загрузкипоследней порции персульфата производят выдержку при 78-60 С в течение 30-40 мин и охлаждаютдо 20-30 С.Затем при перемешивании вводят12,7 вес.ч. раствора соли (24 г-иона 2 п на 1 моль кислоты; 75-ная степень сшивки карбоксильных групп).П р и м е р 8. Получение веществосуществляют, как и в примере 7, одкако структурирующий агент берут в количестве 16,1 вес.ч. (33 г-ионов 2 п на 1 моль кислоты; 100-ная степень сшивки карбоксильных групп).П р и м е р 9. В реактор наливают 90 вес.ч. воды и нагревают ее до 78-80 С, а затем загружают 0,2 вес.ч. персульфата аммония в 6 вес.ч. воды и равномерно дозируют смесь при следующем соотношении ингредиентов,вес.ч.:Бутилакрилат. 55Метилметакрилат 40Метакриловая кислота 5Эмульгатор С.4 в течение 2-2,5 ч, После слива 50 смеси и по окончании слива загружают по 0,05 вес.ч, персульфата аммония в 2 вес.ч. воды, После загрузки последней порции персульфата аммония производят выдержку йри 78-80 С в теФ чение 30-40 мин. Затем охлаждают до 20-30 фС и при перемешивании вводят ,7 вес.ч полученного раствора соли цинка (8 г-ионов 2 п на 1 моль кислоты; 25-ная степень сшивки карбоксильных групп).П р и м е р 10. Получение веществ осуществляют, как и в примере 5, однако структурирующий агент вводят в количестве 13,4 вес.ч. (16 г-ионов 2 п на 1 моль кислоты 50-ная степень сшивки карбоксильных групп).Структурированные пленкообразова- тели, полученные в примерах 9 и 10, могут использоваться для приготовления красок по дереву, бетону, бумаге и штукатурке. Характеристики пленкообраэователей и пленок представлены в таблице.В таблице приведены термомеханические свойства структурированных пленкообразователей, полУченных по предлагаемому и известному (прототипфспособам, а также данные в отсутствии структурирующего агента.821447 айо3 у 3 О О ь О и гч ЮоуНСьЦ ъ о о о о е о ь о и гь л ч о о ьщ ь л о О ь 3ейх 3 хх ооха ейск э хнр оо о оф вв Ои и м О Оо ее о ег ч Дс нн э аоое э ООХдФьхх н 3 хЕех ох оовх Фь х х е Х х о ол О О о о Ъ ьГЪ и О ОФ О Ъ ОО егь е егъл ь и и МЪ . Ъ и н н 3 ее о о ьиЮщ о щьЪ л о г, еФ .и и,о о хой еФ ю иЪ Г 1 ьщ . Ье ЬЮ Ю ььЪ ье ЩгььЪ гч е гс еЮььфе л 1 щуЭ, д 1 Э н 1 д Йй 03. чО юй ихщ лф ееьФхьхУх 1 е 4к 6хна. дех ьгг Вйх х хдод .хх ц хнйооФхе х н РеЕЬггще ЪЪ О лв ч ге ч л и ф ф ь е ЛЧ ГЧ ф ф Ье ЬГььЪ л; "еф ьгъ о о ос вьеи Ч 0 Л Л Л фЭ ьЪ ь " .ф 3Вы оыО .гчх лхй 3 оОЗ О1 лно33 о нь н о Фь .1 ф,гчйвоО оРФ ои В х З н о М Вн Ф О вх о ь р хно Дницооа ооозаьакнфЗх ьхо о вах, ац о о чФ 4 РЯ с 1, жоо не. оае о Ю ъ. о х ва к" нф ко йн Оа Ф Ъкцн на,чФоохоа.адоаефеакиае Он 3олаф ф 3 н ох 3 Идйн она ноак оокоа 8фаек -.о Н Х З жц о оо н о Мо Ю В о О МЪ Ж Д а ф еоафьеаза ео хмел о Вси,еюаф коомао й 821447 Ю о н ф В В Д к Ох ко ЯЖ нмо ан ко Ф Во на е а й к х В оа И ИФ821447 Формула изобретения Составитель В. Полякова Редактор а. рук Техред Н.Граб Ко ектор Г. НакароааЗаказ 1711/38 Тираж 530 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб, д. 4 5Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4 Таким образом, данные таблицы показывают, что получение согласно изобретению структурированных пленкообразователей при степени сшивки 50 и вьше позволяет увеличить напряжение при разрыве пленок в 2-3 ра 5 эа, при этом модули эластичности при 100 и 300-ном растяжении остаются без изменения для 50 и 75-ной сшивки карбоксильных групп и возрастают в 2 раза при 100-ной сшивке карбоксильных групп, а термостойкость повыаается от 120 до 200 С. Кроме того, сохраняется стабильность пленкообразователя во времени и к введению электролитов.15 Способ получения структурированных пленкообраэователей эмульсионной по О лимеризацией смеси алкил(мет)акри-латов с метакриловой кислотой в присутствии эмульгатора и инициатора с последующей обработкой полученного продукта структурирующим агентом, о т л и ч а ю щ и й с я тем, что, с целью улучшения термостойкости и физико-механических свойств покрытий, в качестве структурирующего агента гиспользуют водный раствор комплекснойсоли цинка общей формулы Г 2 п(НН)4 КОзиз расчета 16"33 г-иона 2 п на 1 молькислотыИсточники информации,принятые во внимание при экспертизе1. Патент ФРГ 1208075,кл. 39 С 25/01, опублик. 1966.2, Авторское свидетельство СССРР 140038, кл. Э 08 Р 1/52, 1961.3. Патент Японии Р 13871,кл. 2 (3) 51 (326), опублик. 1974.4. Авторское свидетельство СССРР 558031, кл. С 08 Г 220/14, 1976.5. "Известия высших учебных заведений. Технология легкой промышленности", 1977, 9 2, с. 15-17.6. Ларкина Г. А. и др. Исследования процесса взаимодействия соединений хрома с карбоксильными группами акриловых .эмульсионных полимеров. Научно-исследовательские труды.М., "Легкая индустрияк, 1972, Р 40,с. 73-80 (прототип).7. Ферапонтова 3. С. и др. Термомеханические и пленкообразующие свойства акриловых сополимеров, структурированных основной солью хрома. Научно-исследовательские труды, М.,

СмотретьЗаявка

2792242, 10.07.1979

ПРЕДПРИЯТИЕ ПЯ В-8421

ГЕРАСИМОВА АЛЕКСАНДРА СТЕПАНОВНА, ТЮЛЕНЕВА ВАЛЕНТИНА ПЕТРОВНА, ЧЕКУШИН АВЕРКИЙ ВАСИЛЬЕВИЧ, ШМАКОВ ГЕРОКЛИТ БОРИСОВИЧ, ПЕНЬКОВ ЕВГЕНИЙ ИВАНОВИЧ, ДУБИНОВСКИЙ МАРК ЗИНОВЬЕВИЧ, ШАБАЛИНА ИННА АЛЕКСАНДРОВНА, РАЗУМОВСКИЙ ЕВГЕНИЙ ЯКОВЛЕВИЧ, ТАКОЕВ НИКОЛАЙ НИКОЛАЕВИЧ, ФЕДЯИНОВ АНАТОЛИЙ ЕГОРОВИЧ

МПК / Метки

МПК: C08F 220/10

Метки: структурированныхпленкообразователей

Опубликовано: 15.04.1981

Код ссылки

<a href="https://patents.su/6-821447-sposob-polucheniya-strukturirovannykhplenkoobrazovatelejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения структурированныхпленкообразователей</a>

Предыдущий патент: Суспензионный способ полученияполимеров и сополимеров акриламида

Следующий патент: Способ получения ударопрочногополистирола

Случайный патент: Устройство для маркировки листового проката в рулонах