Способ разделения смеси угле-водородов c -c разной степенинасыщенности

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 802251

Авторы: Берлин, Бушин, Бытина, Горшков, Заикина, Кириллова, Короткевич, Мандельштам, Милославский, Орлов, Павлов, Сараев, Свирская

Текст

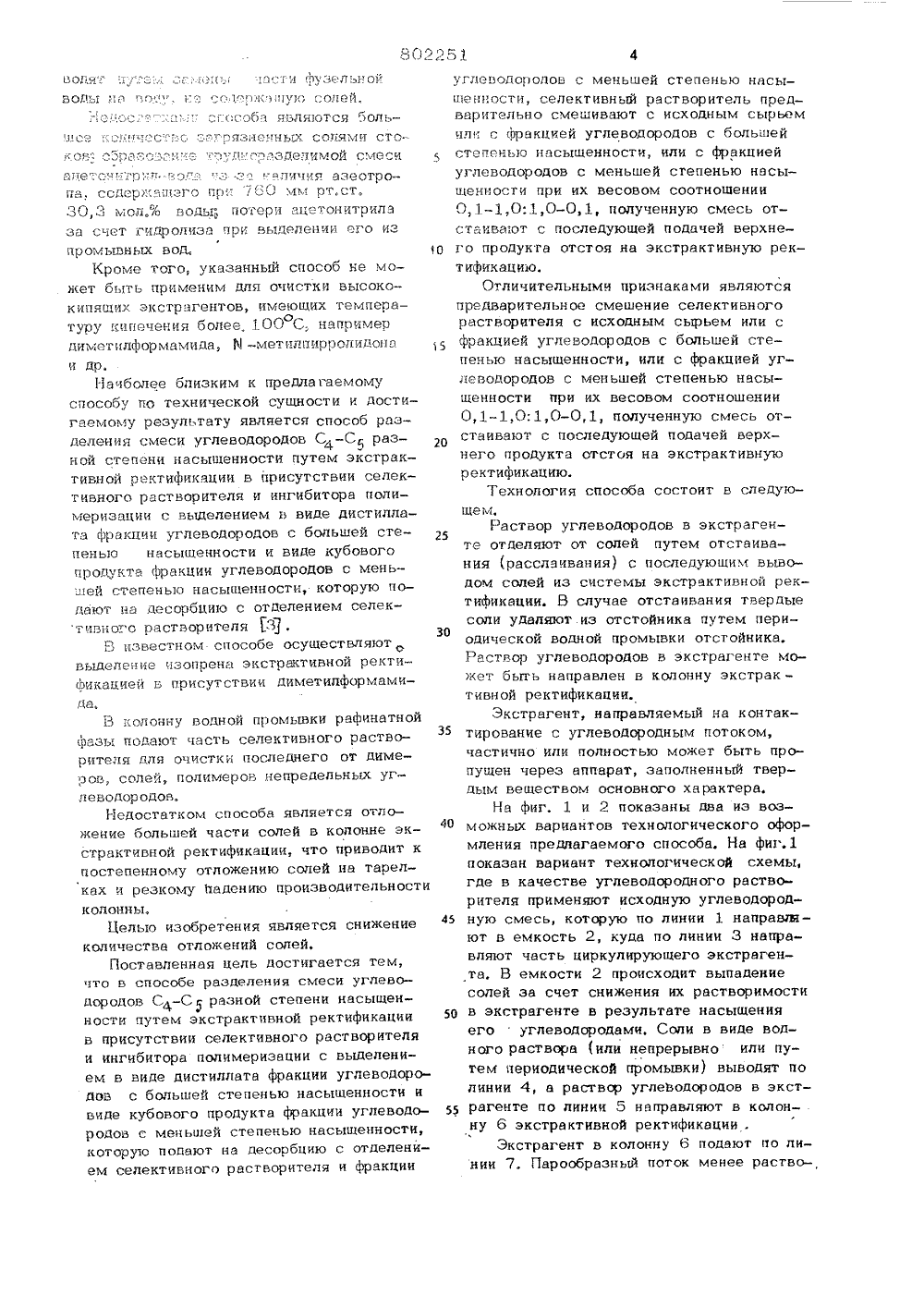

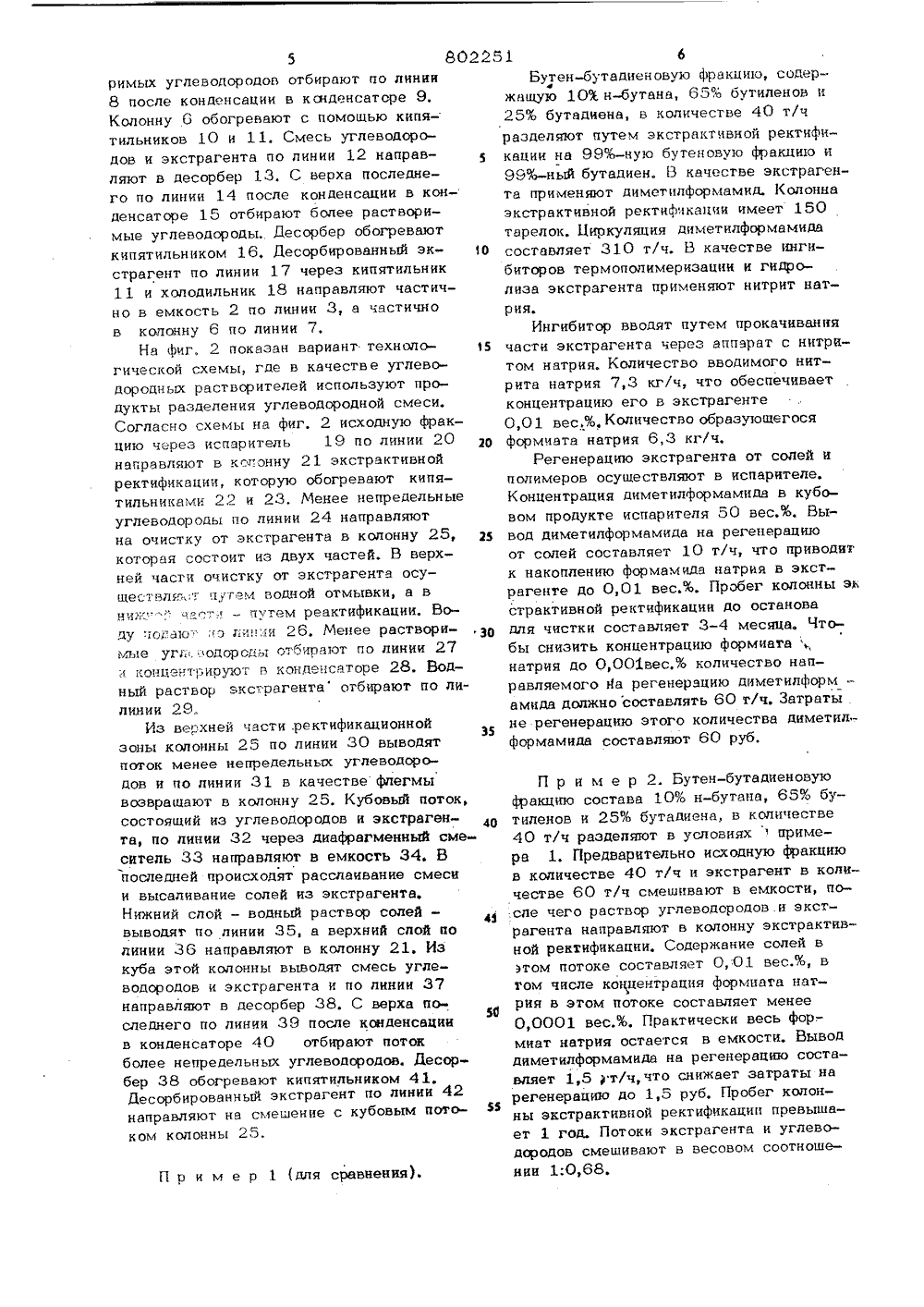

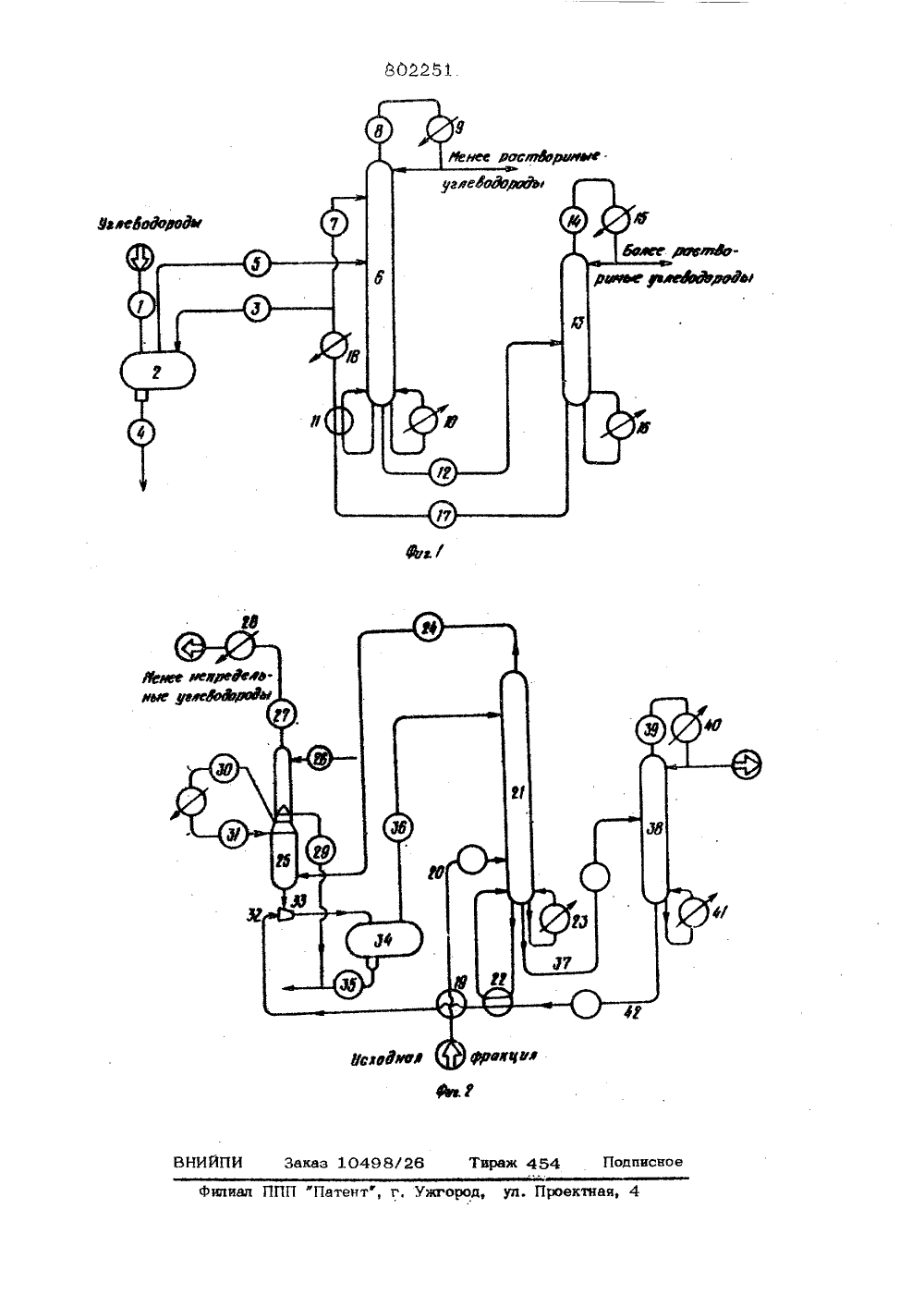

т спаа советскихСоциалистическихРеспублик ОП ИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(23) Приоритет Опубликовано 07.02,81. Бюллетень И 5 Дата опубликования описания 09,02.81(54) СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С, -С РАЗНОЙ СТЕПЕНИ НАСЬШЕННОСТИЙзобретение относится к способу разделения смеси углеводородов С+-С раз .-.ой степени непредельности путем экстрактивной,ректификации или противоточной абсорбции.Известны способы разделения углеводородных смесей путем экстрактивной ректификации в присутствии полярных органических растворителей, содержащих ингибиторы термополимеризации непредельных углеводородов и коррозии технологического оборудования.Например, известно использование до бавки веществ основного характера для связывания кислот, образующихся при гидролизе растворителей, с целью предотвращения коррозии и дезактивации иигибиторов термополимеризации 1.Вещества основного характера взаимодействуют с кислотами с образованием солей (ацетвтов, формиатов и др,). В процессе работы соли накапливаются в экстрагенте. Растворимость их в экстрагенте низкая и резко снижается при 2введении в раствор углеводородов. Так, растворимость нитрита натрия в 40%-ном растворе изопрена в водном вцетонитриле более чем в 20 раз ниже растворимости нитрита натрия в чистом вцетонитриле.Благоприятные условия для осаждениясолей создаются на тарелках колонны экстрактивной ректификации, где концентрация углеводородов достигает 40 вес.% и более. Выпавшие растворимые соли оса ждаются нв этих тарелках и тем самымснижают их пропускную способность.Через некоторый промежуток времени тарелки становятся неработоспособными и требуется их чистка.15 Известен способ 2, согласно которому образующиеся соли выводят путем подачи части экстрвгентв с целью очистки его от полимеров в одну из колонн отмывки углеводородов от экстрагента. Соли и экстрагент переходят при этом в яромывные воды, из которых экстрагент удаляют путем ректификвдии, а соли вы 802251-сс - -,;., с;ос оса яВляются бсль -,;чсс-с;,".,грязноных ссями сто=ъг,"г -. аздедимой смесиае:";.-".три, - с-.; "; .з:.апцчця азестро -па, ссерУ.аего пр;., 60 мм пт,ст,ЗО,З модЛ воды;, потеря ацетонитрилаза счет гидролиза при выделении его изпромывных вод,Кроме того, указанный способ не мс -жет быть применим ддя очистки высоковкипящих экстрагентов, имеющих температуру кцпечения более, 100 С, напримеродиметцлформамида, М -метцлпирродидспаи др,Наиболее близким к предлагаемомуспособу по технической сущности и достигаемому результату является способ раз -деления смеси углеводородов С 4-С разной степени насыщенности путем экстрактивной ректификации в присутствии седективного растворителя и ингибитора полимеризации с выделением в виде дистиллата фракции углеводородов с большей степенью насыщенности и виде кубовогопродукта фракции углеводородов с меньшей степенью насыщенности, которую павдают на десорбцию с отделением селектцвногс растворителя 3,В известном способе осуществляютвыделение цзспрена экстрактивной ректификаццей в присутствии диметилформамиВ колонну водной промывки рафинатнойфазы подают часть селективного раство -ритедя ддя очистки последнего от димеров, солей, полимеров непредедьных углеводородов.Недостатком способа является отло -жение большей части солей в колонне экстрактцвной ректификации, что приводит кпостепенному отложению солей на тарелках и резкому падению производительностиколонны,Целью изобретения является снижениеколичества отложений солей,Поставленная цель достигается тем,что в способе разделения смеси углеводородов С-Ср разной степени насыщенности путем экстрактивной ректификациив присутствии селективного растворителяи ингибитора подимеризации с выделением в виде дистиллата фракции углеводородов с большей сте пенью насыщенности ивиде кубового продукта фракции углеводородов с меньшей степенью насыщенности,которую подают на десорбцию с отделением селективного растворителя и фракцииуглеводородов с меньшей степенью насы -шеннссти, селективный растворитель предварительно смешивают с исходным сырьемцлц с фракцией углеводородов с большейстепенью насыщенности, или с фракциейуглеводородов с меньшей степенью насыщенности при их весовом соотношении0,1-1,0;1,0-0,1, полученную смесь отстаивают с последующей подачей верхнего продукта отстоя на экстрактивную ректификацию. 10 50 55 5 20 25 30 35 40 45 Отличительными признаками являютсяпредварительное смешение селективного растворителя с исходным сырьем или сфракцией углеводородов с большей сте -пенью насыщенности, или с фракцией углеводородов с меньшей степенью насыщенности при их весовом соотношении0,1-1,0:1,0-0,1, полученную смесь отстаивают с последующей подачей верхнего продукта отстоя на экстрактивнуюректификацию.Технология способа состоит в следую -щем,Раствор углеводородов в экстрагенте отделяют от солей путем отстаивания (расслаивания) с последующим выводом солей из системы экстрактивной ректификации. В случае отстаивания твердыесоли удаляют.из отстойника путем периодической водной промывки отстойника,Раствор углеводородов в экстрагенте может быть направлен в колонну экстрактивной ректификации.Экстрагент, направляемый на контактирование с углеводородным потоком,частично или полностью может быть пропущен через аппарат, заполненный твердым веществом основного характера.На фиг, 1 и 2 показаны два из возможных вариантов технологического оформления предлагаемого способа. На фиг.1показан вариант технологической схемы,где в качестве углеводородного растворителя применяют исходную углеводородную смесь, которую по линии 1 направжют в емкость 2, куда по линии 3 направляют часть циркулирующего экстрагента, В емкости 2 происходит выпадениесолей за счет снижения их растворимости в эксграгенте в результате насыщения его углеводородами, Соли в виде водного раствора (или непрерывно или путем периодической промывки) выводят по ликии 4, а раствор углеводородов в экстрагенте по линии 5 направляют в колонну 6 экстрактивной ректификации .Экстрагент в колонну 6 подают по линии 7. Парообразный поток менее раство802251 5римых углеводородов отбирают по линии8 после конденсации в кснденсаторе 9,Колонну 6 обогревают с помощью кипятильников 10 и 11. Смесь углеводородов и экстрагента по линии 12 направляют в десорбер 13, С верха последнего по линии 14 после конденсации в конденсаторе 15 отбирают более растворимые углеводороды, Йесорбер обогреваюткипятильником 16, Десорбированный эк- острагент по линии 17 через кипятильник11 и холодильник 18 направляют частично в емкость 2 по линии 3, в частичнов колонну 6 по линии 7,Нв фиг, 2 показан вариант технологической схемы, где в качестве углеводородных растворителей используют продукты разделения углеводородной смеси.Согласно схемы на фиг, 2 исходную фракцию через испаритель 19 по линии 20направляют в колонну 21 экстрактивнойректификвции, которую обогревают кипятильниками 22 и 23. Менее непредельныеуглеводороды по линии 24 направляютна очистку от экстрагента в колонну 25, 25которая состоит из двух частей. В верхней части очистку от экстрагента осуществлгт пут м водной отмывки, а внатца;т. - путем реактификации. Воду:ы-.вю ;э лю.,и 26. Менее растворимье углтодорсдь отбирают по линии 27иоцетриоуют в конденсаторе 28. Водный раствор экстрагента отбирают по лилинии 29Из верхней части .ректификационнойзоны колонны 25 по линии 30 выводятпоток менее непредельных углеводородов и по линии 31 в качестве флегмывозвращают в колонну 25. Кубовый поток,состоящий из углеводородов и экстрвген Ота по линии 32 через диафрагменный смеситель 33 направляют в емкость 34, Впоследней происходят расслаивание смесии высвливание солей из экстрвгента,Нижний слой - водный раствор солей -43выводят по линии 35, а верхний слой полинии 36 направляют в колонну 21, Изкуба этой колонны выводят смесь углеводородов и экстрагента и по линии 37направляют в десорбер 38. С верха последнего по линии 39 после конденсациив конденсаторе 40 отбирают потокболее непредельных углеводородов. Йесорбер 38 обогревают кипятильником 41,Десорбированный экстрвгент по линии 42направляют на смешение с кубовым потоИком колонны 25. П р и м е р 1 (для сравнения). 6Бутен-бутадиеновую фракцию, содержащую 10% н-бутана, 65% бутиленов и 25% бутадиенв, в количестве 40 т/ч разделяют путем экстрактивной ректификации на 99%-ную бутеновую фракцию и 99%-ный бутадиен. В качестве экстрагента применяют диметилформамид. Колонна экстрактивной ректификапци имеет 150 тарелок, Циркуляция диметилформамида составляет 310 т/ч. В качестве ингибиторов термополимеризации и гидро- лиза экстрагента применяют нитрит натрия.Ингибитор вводят путем прокачивания части экстрагента через аппарат с нитритом натрия. Количество вводимого нитрита натрия 7,3 кг/ч, что обеспечивает концентрацию его в экстрагенте 0,01 вес,%, Количество образующегося формчвта натрия 6,3 кг/ч,Регенерацию экстрагента от солей и полимеров осуществляют в испврителе. Концентрация диметилформамида в кубовом продукте испарителя 50 вес.%, Вывод диметилформамида нв регенерацию от солей составляет 10 т/ч, что приводит к накоплению формамида натрия в экстрагенте до 0,01 вес,%. Пробег колонны эь страктивной ректификации до останова для чистки составляет 3-4 месяца. Чтобы снизить концентрацию формиатанатрия до 0,001 вес,% количество направляемого На регенерацию диметилформ - амида должно составлять 60 т/ч. Затраты не регенерацию этого количества диметилформамида составляют 60 руб. П р и м е р 2. Бутен-бутадиеновую фракцию состава 10% н-бутана, 65% бутиленов и 25% бутадиенв, в количестве 40 т/ч разделяют в условияхпримера 1. Предварительно исходную фракцию в количестве 40 т/ч и экстрагент в количестве 60 т/ч смешивают в емкости, после чего раствор углеводородов.и экстрагента направляют в колонну экстрактивной ректификации, Содержание солей в том потоке составляет О,01 вес.%, в том числе концентрация формиата натрия в этом потоке составляет менее 0,0001 вес.%. Практически весь фор-, миат натрия остается в емкости, Вывод диметилформамида на регенерацию составляет 1,5т/ч,что снижает затраты на регенерацию до 1,5 руб. Пробег колонны экстрактивной ректификацип превышает 1 год. Потоки экстрагента и углеводородов смешивают в весовом соотношении 1:0,68.1 г 1,1 с р 1 11 ета 11111 1( с 1(ОЙ Ямсугэ с;. е 1:, ва 1 отОО г ацетонитрила,5 г воль:, 5 г нит 1;ита натрия и 5 г алевтата на; рия, Гвер,и 1 й Осадок Отделяют Отм:,ч(: (О(1 аз(л Вод 111111 ра ство"3 а 1 етонит -цт содеож ( 0 2 1 с % солей нитрита и ацетата натрия, Подученную смесьацетонитрила воды и солей смешивают с40 г изопрена,После перемешивания в растворе наблюдается выпадение твердого осадка солей. После отделения твердого осадкаот раствора содержание солей в растворе составляет 0,01,вес,%,Введение углеводорода уменьшаетсодержание нитрита и ацетата натрия взкстрагенте, Количество выпавших в осадок солей составляет 95 отн.% от содержания их в волном ацетонитриле до введения изопрена, Потоки экстрагента иуглеводородов смешивают в соотношении1:0,4.П р и м е р 4 (ддя сравнивания),Бутан-бутиленовую фракцию в количестве460 кг/ч, содержащую 30 вес.% бутиленов, разделяют на 98%-ную бутановуюи 98%-ную бутиленовую фракции экстрактивной ректификацией с ацетонитрилом,содержащим не более 1 вес.% воды. Углеводородную флегму в количестве350 кг/ч подают на верхнюю тарелкуколонны экстрактивной ректификации, имеющей 120 тарелок, Зкстрагент в количестве 3000 кг/ч с температурой 40 Совводят на тарелку, расположенную на 10тарелок ниже верха колонны, В экстрагент вводят нитрит натрия в качествеЭингибптора термополимеризации непредельных углеводородов и гидроаиза экстрагента путем прокачивания через аппарат, заполненный нитритом натрия, Концентрация нитрита в экстрагенте составляет 0,001 вес,%,Количество ацетонитрила, выволимог на регенерацию в колонну отмывки бутиленов по известному способу, составляет 30 кг/ч, Это приводит к накоплению ацетата натрия о ацетонитриле до 0,0 1 вес,%, так как количество образующегося ацетата натрия составляет 0,003 кг/ч. Через каждые 2-3 месяца колонну останавливают на чистку от солей. Для снижения концентрации ацетата натрия в экстрагенте до 0,0003 вес,%, при которой не происходит выпадения солей при смешении с углеводородом, на регенерацию следует направить 300 кг/ч циркуд(1 руюпго экстр н епта.. з Оуб,П р и м е р 5 Бу(а 11 бути:.с:ЛО 1,",юро.-ьли О в количестве 460 т/-.(е;,л:;:, -010 В % "уТИ 1 с:чОР ра- и( г ( 1.д98%-+1 у 1 О бутанову 1 О и 98%1(у.:.О бутеиову 1 О фракции по схеме, показа 111(ой иафиг 2, Колонна 21 имеет 120Колонна 25 имеет 20 тарелокмывки и 10 тарелок в зоне ректификации,В качестве экстрагента применяют ацетоиитрил, содержащий до 1 вес,"." воль:.Циркуляция ацетонитрила состав:э3000 кг/ч, Сверху колонн. - . 251 от 310 т/ч Оутаново фракц 1;ищей 0,01 вес.% ацетонитрила.,во подаваемой воды составдяеВ качестве бокового отбора по .выводят 320 кг/ч парового потоле конденсации возвращают в ко;.-.-; 25по линии 31. Кубовый продукт к: - :25 в количестве 370 кг/ч напра.(тот еемкость 34,Циркулирующий экстрагент ьве 2950 т/ч и прокачиваемыпарат с нитритом натрия волнь:.получаемый после отгонки из свод с содержанием 0,8 вес.% нинатрия и 20 вес.% воды, в колич ".12,5 кг/ч подают через смеситель 33 вемкость 34. Водный раствор ссдей в ксличестве 2,7 кг/ч, содержащий 3,5 вес.%солей и 6,5 вес.% ацетонитрила выводятиз аппарата 34 на отгонку ацетонитрида. Верхний слой, содержащий 0,001 вес.%солей, в том числе менее 0,000 вес %ацетата натрия, направляют в колонну экстрактивной ректификации, Вы; :,э ;рида на ректификацию От солей э (рв,-,:ется. Пробег колонны без забивки солямипревышают 8000 ч, Затраты снижены на2,6 руб. Годовой экономический эффекттолько за счет снижения затрат на раздедение смеси ацетонитрил-вода для установки типовой мощности 90 т/год бутадиена составляет более 100 тыс. руб. вгод. Потоки экстрагепта и углеводородовсмешивают в соотношении 1:0,125.П р и м е р 6, Изоамилен-изопреновую фракцию, содержащую 26% изопрена, разделяют экстрактивной ректификацией с И -метилпирролидоном, содержащим 5 вес.% воды. Количество исходной фракции 100 кг/ч, При этом получают70 кг/ч "изоамиленов, содержащих 1,2% изопрена, и 30 кг/ч диолефинов, солержащих 2% изоамиленов. Циркуляция эк - страгента при этом равна 750 кг/ч, Часть циркулирующего экстрагента( 50 кг/ч) прокачивают через аппарат,содержащий нитрит натрия, дпя поддержания в циркулирующем экстрагенте концентрации нитрита натрия 0,05 вес,%. Экстрагент после прокачки вместе с циркулирующим экстрагентом (общее количество 126 кг/ч) смешивают в емкости срецикловым потоком. диопефинов, отбирвемым боковым отбором из десорбционной колонны в количестве 125 кг/ч, Весовое соотношение экстрагент: углеводороды 1:1, При этом высаливаются соли, После отстаивания смесь подают вкуб колонны экстрактивной ректификацин.При этом пробег оборудования экстрвктивной ректификвции без забивки солямиувеличивается в 1,8 раза по сравнениюс обычной схемой экстрактивной ректификацнн, Вывод на регенерацию экстрагента снижается с 21 кг/ч по известному способу до 5,6 кг/ч в условияхпробега с выводом солей. Затраты на регенерацию 1 т МП составляют 5,2 руб,Полученное сокращение вывода на регенерацию позволяет получить экономический эффект для установки типовой мощностью 60 тыс. т изопрена в год окьло 66 тыс. руб. в год,П р : м е р 7, Изоамилен-иэопреновую фовкцяю состава, как в примере 6,разделлт экс-,рвктивной ректификацяей.фрвкцщо пода;о в количестве 100 кг/чЭкстрагент -"диметилформвмид (ЙМФА).Ц.иркупяция экстрагента составляет700 кг/ч. Количество и качество отби- . раемых продуктов те же, что в примере6, Термополимеризацию ингибируют с помощью нитрита натрия в присутствяц циклогексана. Ввиду гидролиэа ЙМФА в экстрагенте наряду с 0,01 весЛ ннтрятвнатрия содержится до 0,2 весЛ солеймуравьиной кислоты. С целью их выводаиз экстрагента паровой поток изоамиленов,отбираемый с верха колонны экстрактивнойректифпкации, частично конденсяруют, смешивают в насосе с циркулирующим экстрвгентом (на смешение подают 150 кг/чуглеводородов) и направляют вколоннуэксграктивной ректификации через отстойннк с временным пребыванием в нем смеси (15 мин; весовое соотношение ДМФАуглеводороды при этом 1:0,21). В отстойнике происходит выделение солей, восновном ннтрита и формиата натрия. Втечение 10200 ч работы установки небыло отмечено выпадения солей на тарелках колонны экстрактивной ректификациии десорбции. Вывод на регенерацию нриэтом составляет 6 кг/ч вмесго18,4 кг/ч по известному способу. 10П р и м е р 8, Пря условиях разделения, изложенных в примере 6, часть экстрвгентв смешивают с рецнкловым потоком диопефинов, Количество экстрагента 15 кг/ч, диопефина 125 кг/ч. Соотношение экстрагент:углеводороды 0,12:1,0. Смесь экстрагента и углеводородов в количестве 140 т/ч подают в колонну экстрактявной ректифнквцпн. Пробег установки без забивки солями увеличивается в 1,3 раза. Вывод экстрагента на регенерацию снижен с 21 до 10,5 кг/ч,Предлагаемый способ позволяет уменьшить количество загрязненных стоков, снизить затраты на разделение смеси экстрагент-вода я гндролитические потери экстрагента, повысить безопасность процесса разделения, так как некоторые сопи, образующиеся при разложении ингибиторов, например ннтраты, взрывоопасны. формула изобретения Способ разделения смеси углеводородов С - С разной степени насыщенностипутем экстрактнвной ректификацяи в присутствии селективного растворителя и ингибитора полимеризадин с выделением ввиде дистиплата фракции угпеводородсв сбольшей степенью насыщенности и в вийекубового продукта фракции углеводородов;с меньшей степенью насыщенности, которую подают на десорбцию с отделениемселективного растворителя и фракции уг-леводородов. с меньшей степенью насыщенности, о т л и ч а ю ш н й с ч тем,что, с целью снижения количества от 4 бложеннй солей, селективный раствори.тель предварительно смешивают с исходным сырьем или с фракцией. углеводородовс большей степенью насыщенности, нля сфракцией углеводородов с меньшей сте 45пенью насыщенности прн их весовом соотношении 0,1-1,0:1,0-0,1, полученнуюсмесь отстаивают с последующей подачейверхнего продукта отстоя на экстрактнвнуюректифякацию.5 бИсточники информации,принятые во внимание при экспертизе1. Авторское свидетельство СССР291901,.кп. С 07 С 7/08, 1970,2, АвторсКое свидетельство СССР,% 358927, кл. С 07 С 7/08, 1972.3, Авторское свидетельство СССРЖ 411063, кл, С 07 С 7/08, 1972

СмотретьЗаявка

2135459, 16.05.1975

ПРЕДПРИЯТИЕ ПЯ В-8585

ГОРШКОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, ПАВЛОВ СТАНИСЛАВ ЮРЬЕВИЧ, САРАЕВ БОРИС АЛЕКСАНДРОВИЧ, КИРИЛЛОВА ГАЛИНА АЛЕКСАНДРОВНА, БУШИН АЛЕКСАНДР НИКИТИЧ, ОРЛОВ ЮРИЙ ВЯЧЕСЛАВОВИЧ, ЗАИКИНА ТАМАРА ГЕОРГИЕВНА, КОРОТКЕВИЧ БОРИС СЕРГЕЕВИЧ, БЕРЛИН ЛЕВ ФИЛИППОВИЧ, БЫТИНА ВАЛЕНТИНА ИВАНОВНА, МАНДЕЛЬШТАМ ЕЛЕНА ЯКОВЛЕВНА, МИЛОСЛАВСКИЙ ЮРИЙ НИКОЛАЕВИЧ, СВИРСКАЯ КАЛИСА ИВАНОВНА

МПК / Метки

МПК: C07C 7/08

Метки: разделения, разной, смеси, степенинасыщенности, угле-водородов

Опубликовано: 07.02.1981

Код ссылки

<a href="https://patents.su/6-802251-sposob-razdeleniya-smesi-ugle-vodorodov-c-c-raznojj-stepeninasyshhennosti.html" target="_blank" rel="follow" title="База патентов СССР">Способ разделения смеси угле-водородов c -c разной степенинасыщенности</a>

Предыдущий патент: Способ получения метана

Следующий патент: Способ выделения ароматическихуглеводородов из их смесей снеароматическими

Случайный патент: Способ селекции высокоурожайных сортов самоопыляющихся культур