Способ дезодорирования углеводороднойфракции

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

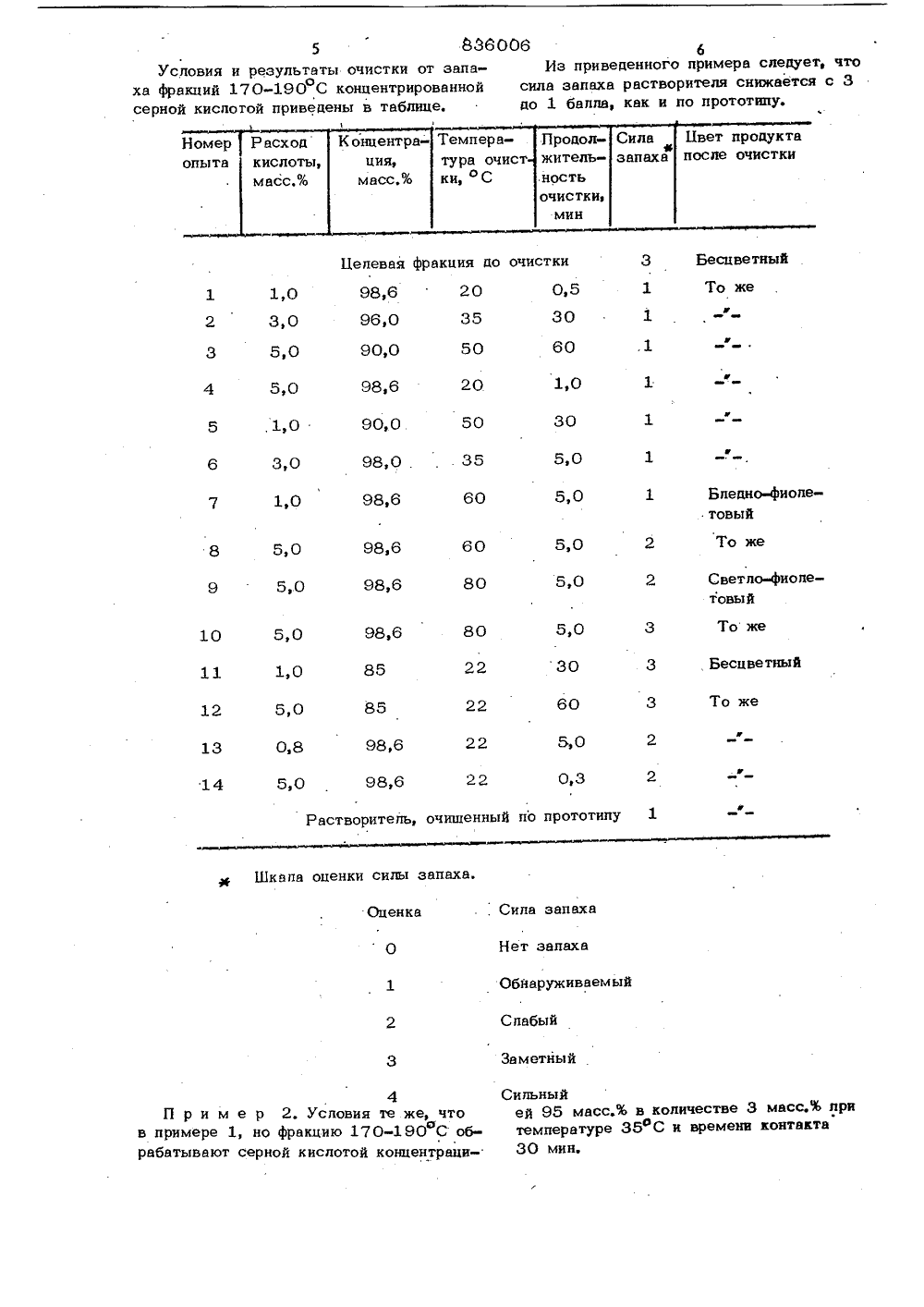

( ,836006 Союз СоветскккСоцмалнсткческикРеспублик ОП ИСАЫИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ т",ВИДЕТЕЛЬСТВУ(23)приоритет до делам изобретений и открытийДата опубликования описания 07. 06.8 1 С. Н. Хаджиев, А. К. Мановян, В. В. Лозин, И. Д. Шейтепьбейн, А. В. Неягпов и В. С. Тараканов, (54) СПОСОБ ДЕЗОДОРИРОВАНИЯ УГЛЕВОДОРОДНОЙ ФРАК 11 ИИ 1Изобретение относится к способу получения углеводородных, дезодорированных растворителей из продуктов апкилирования изобутана и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности, Де зоди рован ные растворители используются в репрографии, а также для приготовления специальных лаков, красск и алкидных смол.Известен способ получения дезодориро- тО ванных растворителей из нефтяного сырья. По этому способу растворитель получают обработкой нефтяной фракции мочевиной. В результате образуется аддукт мочевины и углеводородов указанной фракции из которо 1 о затем выделяют углеводородный растворитель, включающий в основном из н-алканов и имеющий слабый запах 1.Недостатками этого способа является20 многостадийность и сложность процесса, для осуществления которого необходима специальная дорогостоящая аппаратура( реактор, центрифуга, гидроциклон, барабанные ввкуум 2фильтры и др.), а также то,что раствори- . тель полностью не освобождается от запаха.Известен также способ, согласно которому растворитель получают из продуктов влкилирования изобутана: после отделения от их избыточного (циркулирующего) изобутана и авиаалкилата (фракции до 170- 180 С) оставшийся мотоалкилат (побочный продукт) подвергают ректификации, выделяют из него фракцию 180-210 С (ло ГОСТ 2177-66) и эту фракцию дезодорируют адсорбционной очисткой на активированном боксите (21.Недостатками этого способа являются наличие сложной в эксплуатации адсорбционной ступени очистки растворителя и применение дефицитного адсорбента-боксита.Наиболее близким к предлагаемому спо. собу по технической сущности и достигаемому результату является способ дезодорирования углеводородной фракции 170- 190 оС, полученной апкилированием,бутаибутиленовой фракции изобутаном в присут8360 20 3ствии 90-98,6 масс,% серной кислоты,путем контактирования с адсорбентомкрошкой цеолитсодержашего катализаторакрекинга, например АШНЦ13 1.В известном способе от продуктов алкилирования вначале отделяют циркулирующий избыточный изобутан и авиаалкилат(фракцию с концом кипения 170-180 С).Из остатка - мотоалкилата ректификацией выделяют углеводородную фракцию 10170-190 С, которую и подвергаю цезо-.дорированию. Недостатками этого способа являются также наличие сложной вэксплуатации адсорбционной ступени, высокая стоимость (805 руб/т) адсорбента, 15а также усложнение процесса необходимостью в периодической замене или регенерации ацсорбента,Цель изобретения - упрощение технологического процесса.Поставленная цель достигается тем,что в способе дезодорирования углеводородной фракции 170-190 С, получаемойалкнлированнем бутан-бутеленовой фракцииизобутаном в присутствии 90-98,6 месс,% 25серной кислоты, путем контактированияс реагентом в качестве последнего используют серную кислоту со стадии алкилирования в количестве 1 5 масс.% по отношению к углеводородной фракции 170190 С и процесс проводят при температуре 20-450 С и времени контакта от0,5 до 60 мин с послецуюшим отделением от полученного продукта отработаннойсерной кислоты отстоем рециркупяцией ее З 5на апкилирование и последовательной обработкой оставшегося после отделенияпродукта водным раствором гидроокисинатрия и водой.Отличительными признаками способа 40являются использование в качестве реагента серной кислоты со стадии алкилирования в количестве 1-5 масс.% по отношению к углеводородной фракции 170190 С и проведение процесса при темпеоратуре 20-450 С и времени контакта от0,5 цо 60 мин с поспедуюшим отделением от полученного продукта отработаннойсерной кислоты, отстоем, рециркуляциейее на алкилирование и последовательнойобработкой оставшегося после отделенияпродукта водным раствором гицроокисинатрия и водойПредлагаемый способ осуществляютследуюшим образом.55Исходные компоненты процесса алкилирования - бутан-бутиленовая фракция иизобутан очишают от вредных примесей 064(воды, эфиров и др,) после чего их смесьподают в реактор алкилирования, куда также подают дополнительно циркулируюшийв системе изобутан и серную кислоту,циркулирующую и свежую (90-98,6 масс.%),для поддержания крепости кислоты в системе не ниже 90 масс,% В реакторевсе компоненты перемешивают и после завершения реакции алкилирования смесьвыводят в отстойник, где отделяют лотоккислоты от продукта алкилированияалКкилата). Алкилат направляют на ректификационное разделение, где выделяют непрореагировавщий избыточный изобутан,примеси н-бутана и целевой продукт апкилирования - авиаалкилат фракции до170-180 С). Остаток называемый обычно мотоалкилатом, подвергают дополнительной ректификации, где выделяют из негофракцию 170-190 ОС, используемую какрастворитель в репрографии, и остаток,применяемый, как правило, в виде компонента дизельных топлив, Растворительподвергают очистке от запаха (дезодорируют). Дпя этого часть свежей концентрированной серной кислоты или циркули-.рующей в реакторной систем алкилирования смешивают в системе с фракцией 170190 С при 20-50 С в течение 0,560 мин, после чего смесь отстаивают вотстойнике. Из отстойника дезодорированныйрастворитель зашелачивают, промываютводой и получают готовый дезодорированный растворитель, а кислоту из отстойника возвращают на алкилирование,бП р и м е р 1, Фракцию 170190 С,выделенную путем ректификации из тяжелого алкилата промышленной установкиалкилирования, в количестве 100 мл смешивают в лабораторной мешалке в течение0,5 мин при 20 С с 1 масс.% сернойкислоты концентрацией 98,6 масс.%. Смесьпереносят в целительную воронку, где отделяют серную кислоту, концентрация которой на 1,6 масс,% ниже сходной,естественным отстоем.Отделенную от кислотыочишенную фракцию смешивают в лабораторной мешалке с 10 мп раствора натриевой щелочи концентрацией 6 масс,%, Смесь переносят в целительную воронку, где отделяют фракцию 170-190 С от раствора щелочи и подвергают водной промывке цо нейтраль- . ной реакции по фенолфталеину. Затем фракцию 170-190 ОС отделяют от воды и определают силу запаха готового дезодорированного растворителя по пятибальной шкапе органическим методом,5Условия и результаты очистки от заха фракций 170-190 С концентрировансерной кислотой приведены в таблице,836006па- Из приведенного примера следует, чтоной сила запаха растворителя снижается с 3до 1 балла, как и по прототипу. т продукта ле очистки левая фракция до очистк Бесцветны 620 То ж ф,0 6 0 9 оле товь 5 6 8,6 о же Светло-фиолетовый 0 8 8 3 98же Бесцвет 8 3 0 5 ж 2 0,8 0 2 О 9 Растворитель, очищенный прототип Шкала оценки силы запах Сила запах енка Нет запах наруживаемый абь метный 4 словия те же, что ию 170-190 С облотой концентрациильный ей 95 масс темпера туре 30 мин. масс % приконтакта в количестве 5 фС и време Пример 2.в примере 1, но фра рабатывают серной к 60 1,0 5,0 30836006 15 20 Составитель П. БоброваРедактор 3. Бородкина Техред Й. Ковалева КорректорЛ, Иван Заказ 2822/6 Тираж 443 Подписное ВНИИПИ Государственного. комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 Сила запаха растворителя снижается также с 3 до 1 балла.П р и м е р 3. Условия те же, что и в примере 1, но фракцию 170-190 ОС обрабатывают серной кислотой концентрацией 90 массЛ в количестве 5 масс,%опри температуре 50 С и времени контакта 60 мин.Сила запаха растворителя снижается также с 3 до 1 балла.Таким образом, предлагаемый способ по сравнению с прототипом позволяет исключить громоздкую и сложную в эксплуатации ступень адсорбционной очистки от запаха; исключить расход дорогостоящего адсорбента и все работы, связанные с периодической его заменой ипи регенерацией; использовать для очистки от запаха часть кислоты, которая идет на алкилирование, причем после очистки эта часть кислоты возвращается в процесс алкилирования,Формула изобретения25 Способ дезодорирования углеводородной фракции 170-190 С, получаемой алкилированием бутанбутиленовой фракции изобутаном в присутствии 90-98,6 масс.%серной кислоты, путем контактированияс реагентом, о т л и ч а ю ш и й с ятем, что, с целью упрощения технологиипроцесса, в качестве реагента использу-ют серную кислоту со стадии алкилирования в количестве 1-5 масс.% по отношении к углеводородной фракции 170-190 Си процесс проводят при температуре 2050 С и временн контакта от 0,5 до60 мин с последующим отделением от полученного продукта отработанной сернойкислоты отстоем, рециркупяцией ее на алкилирование и последовательной обработкой оставшегося после отделения продуктаводным раствором гидроокиси натрия иводой. Источники информации,принятые во внимание при экспертизе1. Патент США М 3485747,кл. 208-289, опублик. 1970.2. Патент Великобритании % 967830,кл. С 5 Е, опублик. 1965.3, Исследование нефтей и нефтепродуктов. Процессы первичной их переработки,в ХХХ 11, М., ЦНИИТЭНефтехим, 1978,с. 98 (прототип).

СмотретьЗаявка

2815277, 28.08.1979

ПРЕДПРИЯТИЕ ПЯ Р-6518

ХАДЖИЕВ САЛАМБЕК НАИБОВИЧ, МАНОВЯН АНДРАНИК КИРАКОСОВИЧ, ЛОЗИН ВЛАДИМИР ВАЛЕНТИНОВИЧ, ШЕЙТЕЛЬБЕЙН ИОСИФ ДАВЫДОВИЧ, НЕЯГЛОВ АНАТОЛИЙ ВАСИЛЬЕВИЧ, ТАРАКАНОВ ВЛАДИМИР САМУИЛОВИЧ

МПК / Метки

МПК: C07C 7/00

Метки: дезодорирования, углеводороднойфракции

Опубликовано: 07.06.1981

Код ссылки

<a href="https://patents.su/4-836006-sposob-dezodorirovaniya-uglevodorodnojjfrakcii.html" target="_blank" rel="follow" title="База патентов СССР">Способ дезодорирования углеводороднойфракции</a>

Предыдущий патент: Органо-минеральное гранулирован-hoe удобрение

Следующий патент: Способ получения бензилового спирта

Случайный патент: Устройство для обработки полотна давлением