Способ переработки бурых многозольных и солесодержащих углей и установка для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

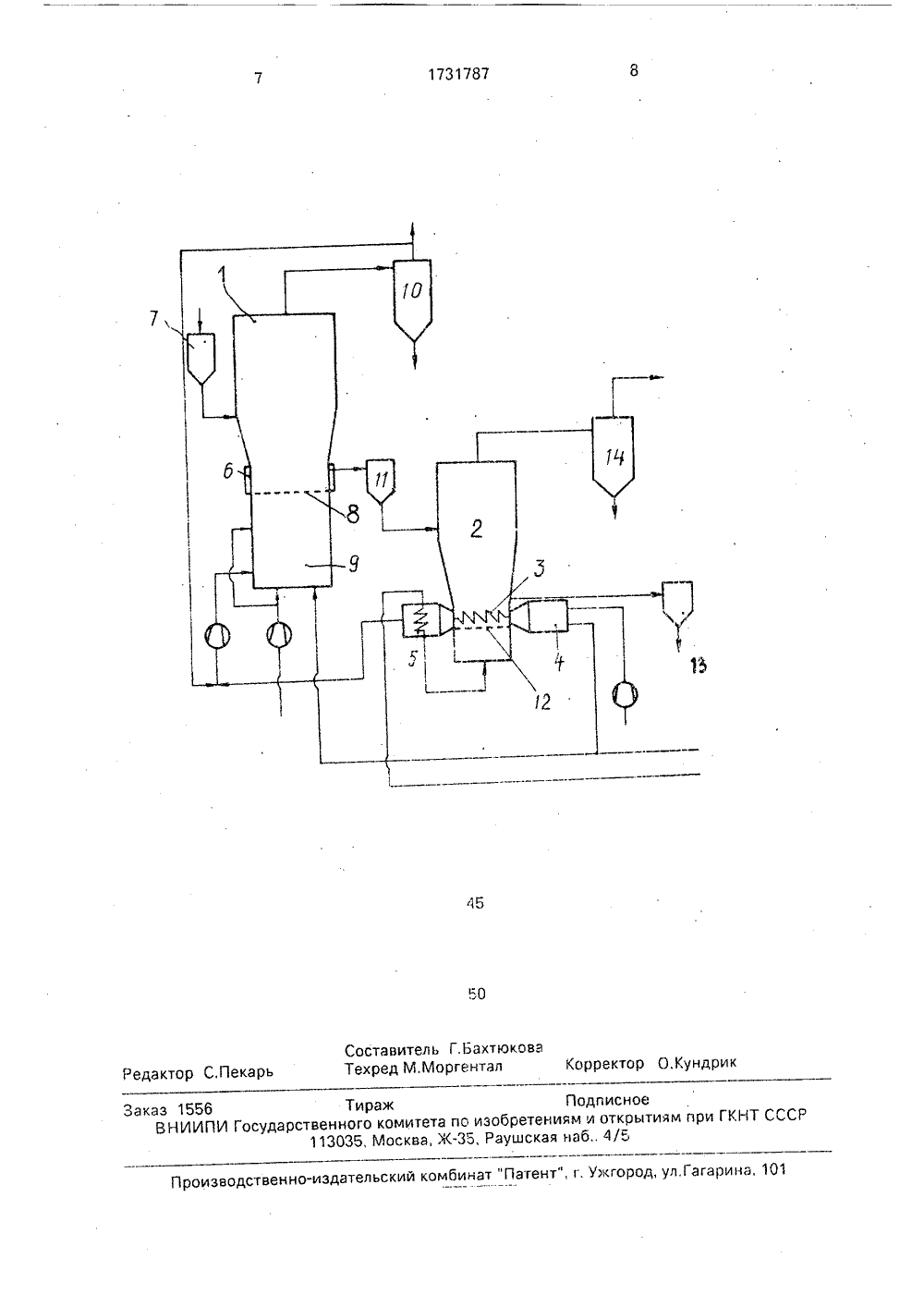

(5 ц 5 С 10 В 51/О ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ(72) Михель Вольфганг, Пауль Хайнц, Руммель Андреас, Зеер Геро Оссовски Манфред, Хеберлайн Ирмтруд, Кестлер Дитери Вильгельм Франк (ОО)(54) СПОСОБ ПЕРЕРАБОТКИ БУРЫХМНОГОЗОЛЬНЫХ И СОЛЕСОДЕРЖАЩИХУГЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к двухступенчатому процессу пиролиза бурых углей естестИзобретение касается двухступенчатого процесса ускоренного пиролиза бурых углей естественной влажности, многозольных и солесодержащих, преимущественно мягких бурых углей, по принципу кипящего слоя и установки для проведения этого процесса с одновременным получением высококачественного кокса, богатого газа и смолы пиролиза с незначительным содержанием пыли,Известен способ переработки бурых многозольных и солесодержащих углей и установка для его осуществления (патент Ф РГ М 2553760, кл. С 10 В 49/10, 1978), В известном способе осуществляют трехступенчатый процесс, направленный на венной влажности в кипящем слое для получения кокса, богатого газа и смолы пиролиза. Цель - повышение производительности по газу, удешевление процесса, упрощение конструкции установки и снижение капитальных затрат, Выносимое из смеси газов и паров сушки мелкое зерно отводится из процесса пиролиза, а в качестве кипящей среды в пиролизном реакторе используется подогретый газ. Для улавливания пыли из пиролизного газа служит сепаратор пыли горячего газа высокой производительности, причем получаемые в камере сгорания газообразные продукты используются для косвенного обогрева кипящего слоя, для подогрева газа и для прямого подогрева в сушилке. В зоне кипящего слоя на сушилке предусмотрен двойной кожух и ниже ее решетки расположена камера смешения, в то время как пирол зный реактор соединен с камерой сгорания и подогревателем, 2 с, и 1 з.п, ф-лы, 1 ил,одновременное получение трех основных продуктов - кокса, газа и смолы. При этом уголь высушивается в предварительной сушилке вплоть до мельчайших остатков влажности и затем разделяется в циклонах по размерам зерна, затем подается далее в предварительный нагреватель при 300 С. Дымовой газ служит для подогрева в качестве газа-носителя. В последующих циклонах уголь после предварительного нагрева вновь отделяется от газа-носителя в реакторе с кипящим слоем. Обработка происходит примерно при 600 С, причем тепло, необходимое для процеса, подводится косвенно через теплообменник. В качестве теплоносителя для косвенного нагрева кипящегослоя служит циркулирующая двуокись углерода. Двуокись углерода нагревается впредварительном нагревателе приблизительно до 900 С и отдает свое тепло черезв ,плообменник, соединенный непосредственно с реактором. кипящему слою и возвращается с температурой приблизительно650 С обратно в предварительный нагреватель. При этом процессе дополнительноподводится тепло кипящему слою за счетподачи воздуха на горение. Газ, полученныйв процессе, подогретый до 600 С, используют в качестве псевдоожижающего газа,Недостатки известного способа и установки состоят в том, что они имеют высокиематериальные и производственные затраты, недостаточно высокий КПД, а также низкую производительность по газу.Целью изобретения является повышение КПД повышение производительностипо газу, удешевление процесса, а такжеупрощение установки и снижение капитальных затрат.На чертеже представлена схема установки для осуществления способа.Установка содержит сушилку 1, реактор 2 с кипящим слоем, снабженный теплообменником 3, камеру 4 сгорания,подогреватель 5 углеводородсодержащегогаза.Сушилка 1 снабжена теплообменнойрубашкой 6, расположенной в зоне кипящего слоя. Камера 4 сгорания и подогреватель5 подсоединены к теплообмен нику 3, расположенному в реакторе 2.Установка работает следующим образом,Процесс подразделяется на две ступени: сушка мягкого бурого угля с естественной влажностью (сырой бурый уголь) и егопиролиз с одновременным получением кокса, газа и смолы с незначительным содержанием пыли. Для этого мягкий бурый угольподается из угольной ямы 7 в верхнюю частьсушилки 1, причем подача угля происходитс помощью любой системы подачи, Сушилка1 состоит из газораспределительной решетки 8, на которой образуется кипящий слой.В ка естве псевдоожижающего газа используется смешанный газ, к которому добавляются газы из сушилки, Смешанный газобразуется в камере 9 смешения, расположенной под решеткой 8, в результате сжигания городского газа с воздухом ипоступает с температурой -350 С через решетку 8, Температура, возникающая в кипяощем слое, составляет максимально 200 С. Всепараторе 10 пыли происходит отделениевысушенной пыли бурого угля от газов, Подходящие вентиляторы поддерживают условия реакции стабильными, в особенностисодержание кислорода и избыточное давление, Реализуемая с помощью кипящего слоявысокая скорость подогрева в соединении с5 температурой и скоростью протекания кипящей среды обеспечивает желаемый высокий расход угля и поддерживает степеньначала окисления угольной загрузки в пределах, необходимых для получения качест 10 венных конечных продуктов: газа, кокса исмолы, Одновременно со стороны края кипящего слоя на тепловую стойкость косвенно влияет обогреваемая рубашка 6, Темсамым предотвращается налипание угля на15 стенки сушилки или спекание угля по краямкипящего слоя.Высушенный уголь выпускается вышерешетки 8 через выносную плотину и с помощью любой системы подачи подается в20 промежуточный бункер 11. Выносная плотина служит одновременно для регулированиявысоты кипящего слоя и, тем самым, дляопределения длительности пребывания угля в кипящем слое, Из промежуточного бун 25 кера 11 высушенный уголь поступаетнепосредственно в кипящий слой пиролизного реактора 2, снабженного газораспределительной решеткой 12, Подвод теплапроисходит, во-первых, косвенно, через30 теплообменник 3, расположенный в кипящем слое, и, во-вторых, через подогретыйгаз, например, природный, Он подогревается в подогревателе 5, расположенном прямоу пиролизнсго реактора 2, проходит через35 теплообменник 3 и при этом термическивосстанавливается, так что в кипящем слоепиролизного реактора 2 температура реакции составляет 550-600 С, Аналогично подогревателю 5 к пиролизному реактору 240 прямо подсоединена камера 4 сгорания.Здесь городской газ сжигается, превращаоясь в дымовой газ с температурой -1300 С.Из камеры 4 сгорания горячий дымовой газпроходит через трубные каналы теплооб 45 менника 3 и косвенно отдает тепло кипящему слою. В подогреватель 5 дымовой газопоступает с температурой -900 -950 С и служит здесь для косвенного подогрева газа.Кроме того. дымовой газ используется в ка 50 честве компонента смеси для прямого обогрева в сушилке 1. Отвод полученного впиролизном реакторе 2 кокса происходитаналогичным образом, как и в сушилке 1,через выносную плотину в бункер 13, так что55 и здесь время пребывания угля в кипящемслое зависит от выноса кокса,Пылесодержащая парогазоваю смесь,покидаюцая пиролизный реактор 2 с температурой 450 С, поступает в сепаратор 14пыли для гооячего газа высокой производи1731787 55 тельности. Мелкое зерно отделяется и подается е сборник, Смола швелевания конденсируется в специальном предварительном и вторичном холодильниках, принимается в специальном смоляном сборнике, где и хранится,По сравнению с известными предлагаемый способ имеет следующие преимущества.Все три продукта (газ, кокс и смола) вырабатываются одновременно, обладая высоким качеством, и в большом количестве. При этом мягкие бурые угли с естественной влажностью, многозольные и солесодержащие, подвергаются сначала сушке, а затем ускоренному пиролизу по принципу кипящего слоя. Установка компактна, аппараты подсоединены непосредственно друг к другу во избежание потерь тепла и энергии, В процессе сушки решена проблема спекания угля на стенке сушилки в зоне кипящего слоя с помощью обогреваемого двойного кожуха, поддерживающего тепловую стабильность в этих краевых зонах. В качестве кипящей среды используется исключительно газ, восстанавливаемый термически и ведущий к повышенному выходу газа. Отделение мелкого зерна из смеси газов и паров из сушилки ведет к понижению содержания пыли в газе и после отделения мельчайших пылинок - к получению смолы пиролиза, пригодной для приготовления кокса для производства графитовых электродов. В ысокий энергетический КПД процесса достигается в особенности тем, что получаемый в камере сгорания дымовой газ служит для косвенного обогрева кипящего слоя пиролизного реактора, для подогрева газа и в качестве компонента смеси для прямого обогрева в сушилке. Возникающие в сушилке на первой ступени процесса пары циркулируют. ощутимое тепло кокса в связи с его реактивностью используется через соединение с непос редствен но следующим и роцессом. например газификация, сжигание или коксование.Достигается загрузка угля больше чем 2 т/м ч при небольших технических затратах по установке и с небольшими капиталовложениями, Повышается количество получаемого газа на 950 за счет выведения мелких частиц иэ процесса, после сушки содержание пыли в получаемых газах и не конденсируемых смолах ниже 100 мг/нм,зчто приводит к снижению стоимости очистки смолы и газа и, следовательно, к удешевлению процесса.Многократным использованием дымо вых газов обеспечивается повышение КПДпо сравнению с прототипом на 10 О. Формула изобретения 1, Способ переработки бурых много зольных и солесодержащих углей, включающий сушку угля в кипящем слое продуктами сгорания и циркулирующим газом, сепарацию мелких частиц угля из отходящих пазов, термообработку высушенного угля в реакто ре с кипящим слоем, нагреваемым путемкосвенного теплообмена с газообразным теплоносителем и псевдоожижающим нагретым углеводородсодержащим газом, выделение газов, смолы и кокса, сжигание 25 газов в камере сгорания и нагрев углеводородсодержащего газа, о т л и ч а ю щ и й с я тем, что, с целью повышения КПД, производительности по газу и удешевления процесса, после сепарации мелкие частицы угля 30 выводят из процесса, получаемые в камересгорания дымовые газы подают последовательно в качестве промежуточного теплоносителя на стадии термообработки угля, нагрева углеводородсодержащего газа и на 35 стадию сушки.2, Способпоп,1,отличающийсятем, что в качестве углеводородсодержащего газа используют метансодержащий или природный газ.40 3. Установка для переработки бурыхмногозольных и солесодержащих углей, включающая сушилку, реактор с кипящим слоем, снабженный теплообменником, камеру сгорания, подогреватель углеводород содержащего газа, о т л и ч а ю щ а я с я тем,что, с целью упрощения установки и снижения капитальных затрат, сушилка снабжена теплообменной рубашкой в зоне кипящего слоя, камера сгорания и подогреватель под соединены к теплообменнику в реакторе,1731787Составитель Г,Бахтюкова Редактор С,Пекарь Техред М.Моргентал Корректор О.Кундрик аказ 1556 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС113035, Москва, Ж, Раушская наб 4/5роизводственно-издательский комбинат "Патент", г, Ужгород, ул, агарина, 1

СмотретьЗаявка

7773298, 07.02.1984

ФЕБ ШВЕРМАШИНЕНБАУ "КАРЛ ЛИБКНЕХТ", МАГДЕБУРГ

МИХЕЛЬ ВОЛЬФГАНГ, ПАУЛЬ ХАЙНЦ, РУММЕЛЬ АНДРЕАС, ЗЕЕР ГЕРО, ОССОВСКИ МАНФРЕД, ХЕБЕРЛАЙН ИРМТРУД, КЕСТЛЕР ДИТЕР, ВИЛЬГЕЛЬМ ФРАНК

МПК / Метки

МПК: C10B 51/00

Метки: бурых, многозольных, переработки, солесодержащих, углей

Опубликовано: 07.05.1992

Код ссылки

<a href="https://patents.su/4-1731787-sposob-pererabotki-burykh-mnogozolnykh-i-solesoderzhashhikh-uglejj-i-ustanovka-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки бурых многозольных и солесодержащих углей и установка для его осуществления</a>

Предыдущий патент: Способ дезагрегации и поверхностной обработки люминофоров

Следующий патент: Способ конверсии углеводородного сырья

Случайный патент: Дымовая труба