Способ получения порошков углеродсодержащих тугоплавких соединений

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

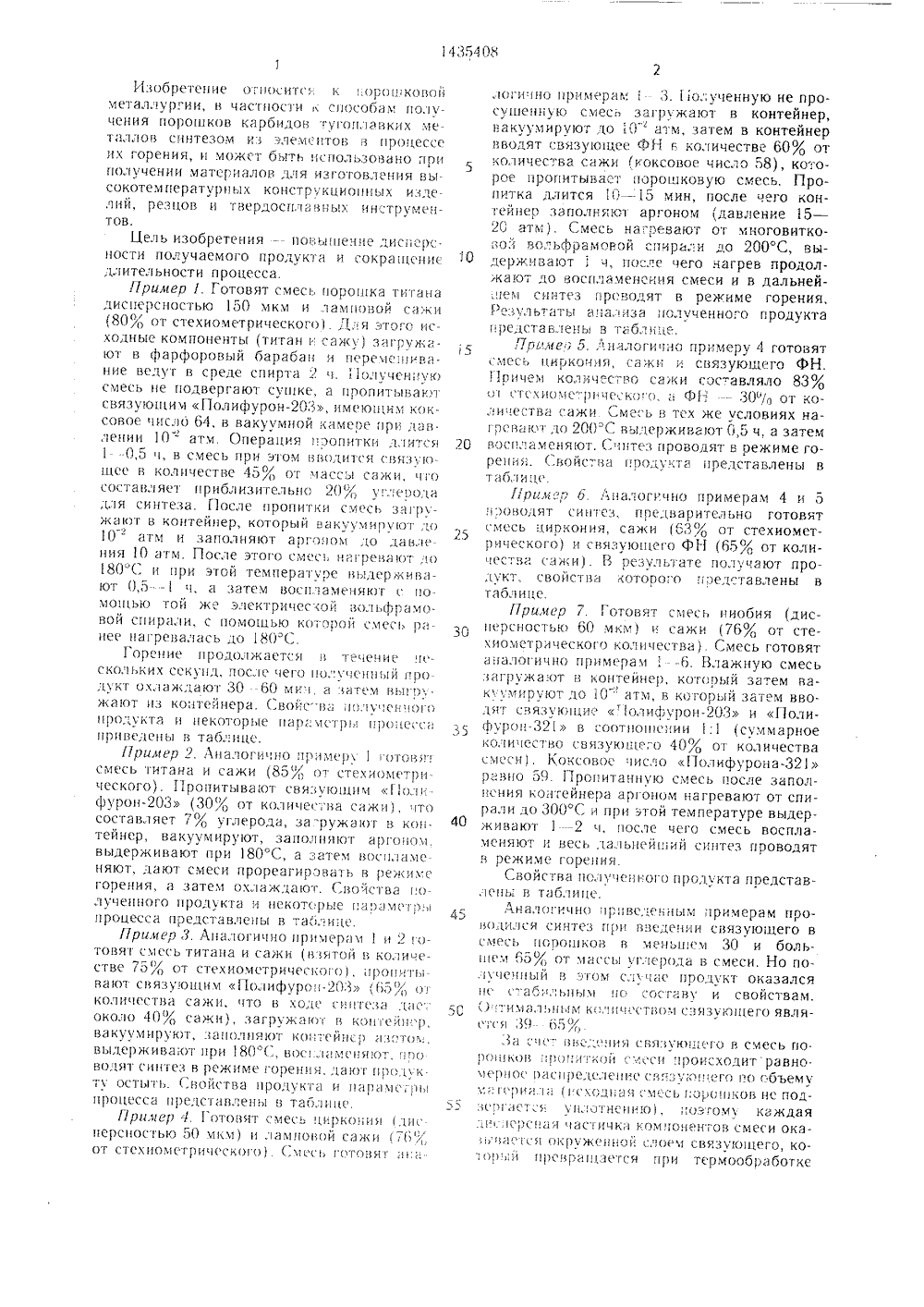

:щ :ъм 1 К НИЕ ИЗОБРЕТЕНИ 1 рэв ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ А ВТОРСНОМУ СВИДЕТЕПЬСТ(56) Авторское свидетельство СССР Ло 460115, кл. В 22 Р 9/16, 1973.Авторское свидетельство СССРЛ. 1024153, кл. В 22 Г 9/16, 1981.(54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ УГЛ ЕРОДСОДЕРЖА 1 ЦИХ ТУГОПЛ АВКИХ СОЕДИНЕНИЙ(57) Изобретение относится к порошковой металлургии, в частности к способам получения порошков карбидов тугоплавких ме-аллов синтезом из элементов в процессе гх горения, и может быть использовано при получении матерна и ь.". нотоьлснн"сокотем ператур н ы , - , л кион н ы хтов. Цель изобрегсн;.ы нперсности матер 1 аланости процесса. Смесь ноъ н к,;персностыо 150 мкм и лам:иот стехиометрического к:" ч.шивают в фарфоровом бзцабннс испирта В течение 2 ч. 1 Олх чс 1к)пропитывают свя;1),н и 1По.:н,. :в вакуумной камер при нгзлв течение 0,5 - 1 и. Колюсот.,составляет 30 65,; о 1 и;1, ьразного углерода. ,м ось н а . рстейнере в атмосфер а 11:он до 1(в течение 0,5-.-1 и, а затем воил,.:,3 з. п. ф-лы, 1 таол.зобретецие отцссит 5. кОроц ковой металлургии, в частности сюсобам полччения порошков карбидов гугоплявких ме- тяЛЛОВ СиитЕЗОМ ИЗ ЭЛЕчЕ 5 ТОВ я ПрОцЕССЕ их горения, и может быть Использовано гсри получении материалов для изготовления высокотемпературных конструкционных издеЛН 51, РЕЗЦОВ И ТВЕРДОСПЛЯВНЫХ ИНСТРУМ Н- тов.Цель изобретенияповышеНе дисцсрсности получаемого продукта и сокращение длительности процесса.Пример 1. 1 отовят смесь порошка титана дисцерсностью 150 мкм и лами)вой ся:ки (80 от стехиометрического) 71;я этого исходнье компоненты (титан к сажу) загружают в фарфоровый барабан и перечсшванне ведут в среде спирта 2 ч. )1 олучснцук) смесь це подвергают сушке, а пропитывак связующи ч Г 1 олифурон, цмеюц им коксовое числО 64, в вакуумцой камере при;яг- ленин 10" атм. Операция гропитки дли.ся 1- 0,5 ч, в смесь при это)л вводится связующее в количестве 45 от массы сажи, чго составляет приблизительсю 20 Л; улеродя для синтеза. Г 1 осле цропитки смесь зягружаОт в контейнер, который вякуучируют до 10 - атм и заполняют аргоом до давления 10 атм. После этого смесь ця: рецяют,со 180"С и при этой температуре выдерживают О о -1 1, а затем ВО и )амс цяк)т с ПО- мощью той же электричес:сой вольфрамовой спирс)ли, с помощью которой смесь ря цес нагревалась до 180 С.Горение ГрОдолжастс 51 В теение сксльких секунд, после чего Н)лучсццЯй црс)- дукт ох.яждают 30 -60 ми: а зятем выч)ч,- жасот из контейнера. Свойс"вя ц)лусц )го продукта и некоторые царячстры цроце 5 гя приведе 1 ы В таб.Нцс.Прилер ). АналоглчНо примеротов смесь титана и сажи (85 г, от стехиометричсского). Пропитывают связующим Пол фуроц(30 от количе, вя сажи), то составляет 70 углерода, за:ружают в контейнер, вакуумируют, заполняют аргоцоч. выдерживакт при 180 С, а затем восцлячСияют,;1 ают смеси прореагировать в режиКс горения, я затем охлаждают. Свойства 1;О- лученного продукта и цекотсрые цярячч тр:, процесса представлены в тасли:се.Пример 3. Аналогично причеряч 1 и 2 . отовят смесь титана и сажи (взтой в коли:.естве 75 от стехиометрическ)гс, сронить- вак)т связующич Полифуроц(65 о количества сажи, что в ходе с 1 гсзс д;коколо 40 ф сажи), загружян. в коцтейц р, ВакачИруК)т, ЗацолцЯ 10 Т (0 ГЕЙцср СЗСТОЧ., выдержива;от цри 180 С. Воссчсц 5 к)т, 1 о водят с исггез в режиме горения, лают прдук ту остыть. Свойства продукта и цярячс;ры процесса цредсгявлецы в таблице.Прилсер 4. Готовят смесь цирк Н дис псрсностью 50 чкчл) и ламповой сажи с 76",;, от стсхиомстрическогс) Сч 5 с Гстоня Г я:я.1 огично примерам 1 3. олученную не просушен)ую смес; загружают в контейнер, вакуумируют до Оатм, затем в контейнер Вводят связуОсцее ФН г. количестве 6070 от количества сажи (коксовое число 58), которсе пропитываст порошковую смесь, Пропятка длится 10 - 15 мин, после чего контейнер заполняют аргоном (давление 15 - 20 атм). Смесь нагревают от многовиткояой Вольфрамовой спирали до 200 С, вы держнвают 1 ч, после чего нагрев продолжают до воспламенения смеси и в дальнейшем синтез пр.Водят в режиме горения..Резхльтаты апа,иза полученного продукта представлены В тяолице.5Прилсе 1 э,счлялоги ИО примеру 4 ГОтовятмесь ц,иркония, сажи и связующего ФН.Причем количество сажи составляло 83 О стсхис".1 стр ческоо, я Ф 1-;130 с 0 от количества сажи Смесь в тсх же условиях на рова ют до 200" С выдерживают 0,5 ч. а затем 20 воспламеняют. С лцтез проводят в режиме гореци. Свойства родустя представлены Втаблц .Прим р б.,лналог 5 чно примерам 4 и 5пзоводят синтез, предварительно готовят смесь циркоция, сажи (6300 от стехиометрического) и связуюцсего ФН (65 В от колие-твя сажи). В пезльтате полччают прод кт свойства которого п.)ед.тгвлены в таблице.Пример 7. Готовят смесь циобия (дисцерсностькч 60 мкм) и сажи (76 г от стехиомстрического количества) Смесь готовят яца:югичцо примерач6. Влажную смесь загружают в контейнер, котсрый затем вакч ч",мирчлют до 10 " ят 1, В котогрый затем ВВО- дгг связующие " 1 олифурони Полифхроцв ссютцоцсции 1:1 (сч)лмарное количество связук)пего 40 Я от количества счсси) . ),Оксовос сисло Полифуронаравно 59. Пропитанную смесь после запол 1 сния контейнера аргоцом нагревают от спирали до 300 С и при этой температуре выдер живают 1 -2 ч, после чего смесь воспла.;сияют и Весь далысейший синтез проводят в режиме горения.Свойства пол, ченного продукта представлень; в таблице.ЛСНВЛОГ 1 ЧНО ПРИВСДЕНЫсч 1 ПРИМЕРам ПРОВОД)1 СЯ СИНТСЗ П;И ВВЕДЕНИИ СВЯЗУОГЦЕГО В смесь порошков в меньшем 30 и больцС ч 1 65,"Д ОТ .ч 1 яСС ЛГ,Срода В СМЕСИ. НО ПО- лучеццый в этом сл) чяе продукт оказался цс с-. аб, льцыч цс; составу и свойствам.Ч) Г. ИМВЛчнМ К ЛиготцМ СВЯЗУЮЩЕГО ЯВЛЯстс 51 1,) 65) )ЛЯ СС ВЕД,П 151 СБЯ:ЧК)СГО В СМЕСЬ ГО.роиков цроцитгцй смеси происходитравнос р0 с 1) 51 с) е д с г е и с с "". Ре Г )Р с б ъ е ч ч Ч я Гсря.111Сч Одця С 1 ССЬ 1,О).СцСОВ НС Под:.) Е С 5 Ч Ц;О Н".ЦЮ), ОЭГОХч КажДаЯ д-ерся частичка компонентов меси ока, Вяеге окружеццой с.) ч связующего, коОрй црсвряцгзетс Я цри термообработке1435408 5 10 15 20 фор,чула изобретения 25 30 35 40 45 Получаемыйпродукт ДисперсДлительность Исходная смесь ность, мкм вместе сподготовкой, ч Известный способ Карбид титана 22-25 180- 300 С в полимер. Таким образом, после термообработки реагентов полимер находится в полимерном блоке, содержащем в своем объеме смесь порошков металла с углеродом, при этом распределение полимера в блоке оказывается более однородным, чем это можно достигнуть в результате многочасового перемешивания, как это делается по известному способу при введении полимера в смесь в виде дисперсных компонентов. После полимеризации связующего в смеси порошков осуществляют дальнейший подъем температуры, приводяший к воспламенению смеси. При нагреве смеси до температуры воспламенения от источника локального нагрева (спирали поджигающего состава или т. и.) происходит карбонизация полимерного материала в объеме материала, прогретого до температуры карбонизации (500 в 1000 С для разных полимеров).Температура карбонизации не превышает 1000 С, что ниже температуры воспламенения и горения исходной смеси 1 металла и углерода). К моменту воспламенения воспламеняется смесь реагентов, представляюшая собой смесь частиц углеродного и металлического порошков, окруженных слоем углеродного кокса и полученного в результате карбонизации полимера в объеме материала.Образующийся при карбонизации слой углеродного кокса, окружающий частицы материалов, является химически более активным, чем содержащийся в смеси порошкообразный углерод.В результате воспламенения смеси по материалу проходит тепловая волна и в тех участках, где температура материала достигает температуры карбонизации полимерного материала, протекает карбонизация материала, сопровождаюшаяся газовыделением и образованием кокса. Процесс газовыделения носит направленный характер.Движение газов в объеме карбонизуюшегося материала направлено в область материала с наибольшей пористостью, т. е. навстречу волне горения через слой уже карбонизованного материала. Вместе с движением волны горения по материалу происходит движение и волны карбонизации ма. териала, сопровождающейся потоком образуюшихся газов в зону горения. В процессе Т + 0,55 С (сажа) + + 635 С (в видеполистирола) синтеза часть тепла, выделяемого за счет химической реакции, идет на разложение полимера, что приводит к понижению температуры в зоне реакции, а разложение полимера способствует сильному разрыхлению получаемых продуктов за счет образования газообразных продуктов деструкции полимера: М, СО Н и др.Как видно из приведенных примеров и сравнения представленных в таблице данных поставленная в предлагаемом решении цель позволяет достичь повышения качества продукта (увеличение дисперсности) и снижения длительности процесса. Предлагаемый способ позволяет увеличить дисперсность продукта на 10 - 25 О, снизить длительность процесса по сравнению с известным на 18 - 20 ч и удешевить процесс за счет сокращения длительности наиболее энергоемких операций. Кроме того, способ, аналогично известному не исключает и проведения борирования получаемого продукта. 1. Способ получения порошков углеродсодержаших тугоплавких соединений, преимушественно карбидов, включающий приготовление смеси порошков металла 1 Ч - Ч групп периодической системы элементов с углеродом, введение полимерного углерод- содержащего соединения, регулирующего дисперсностные порошки, воспламенение смеси и сплавов в режиме горения, отличающийся тем, что, с целью повышения дисперсности получаемого продукта и сокрашения длительности процесса. в качестве полимерного углеродсодержашего соединения берут жидкотекучее связующее и последнее вводят после смешивания порошка металла с углеродом путем пропитки смеси с последуюшим отверждением.2. Способ по п. 1, отличающийся тем, что, связующее берут в количестве 30 - 65 О от массы порошкообразного углерода.3. Способ по п. 1, отличающийся тем, что отверждение связующего проводят при 180 - 300 С.4. Способ по п. 1, отличающийся тем, что у глеродсодержа шее связуюшее берут из группы полифуроновых и фенолформальдегидных смол.( оста лнтсль 1, 1 яинРедактор 1:. Пан 1 рс д 11, Всрс с Корректор Л. ПатайЗаказ 559213 1 н 1 нж 711 11 одни сносВНИИПИ Государственно, кояитета СССР по дедам изобретений и открытий13035, Москва, Ж 35, Раушская наб., д. 45Производственно.нояиграфиисскос н 1 ш,.принт е, г Ужгород, уд. Проектная, 4

СмотретьЗаявка

4225984, 07.04.1987

ПРЕДПРИЯТИЕ ПЯ М-5841

ЯЩЕНКО АЛЕКСАНДР ВАСИЛЬЕВИЧ, МАТЮХИНА НИНА МИХАЙЛОВНА, ЧУРАШОВА НИНА МИХАЙЛОВНА

МПК / Метки

МПК: B22F 9/16

Метки: порошков, соединений, тугоплавких, углеродсодержащих

Опубликовано: 07.11.1988

Код ссылки

<a href="https://patents.su/4-1435408-sposob-polucheniya-poroshkov-uglerodsoderzhashhikh-tugoplavkikh-soedinenijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения порошков углеродсодержащих тугоплавких соединений</a>

Предыдущий патент: Установка для накатки ленты из порошка твердого сплава на наружные цилиндрические поверхности деталей

Следующий патент: Способ получения хрома

Случайный патент: Устройство для измерения электрической мощности