Суспензия для изготовления форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1224089

Авторы: Воздвиженский, Добродеев, Кудрявцева

Текст

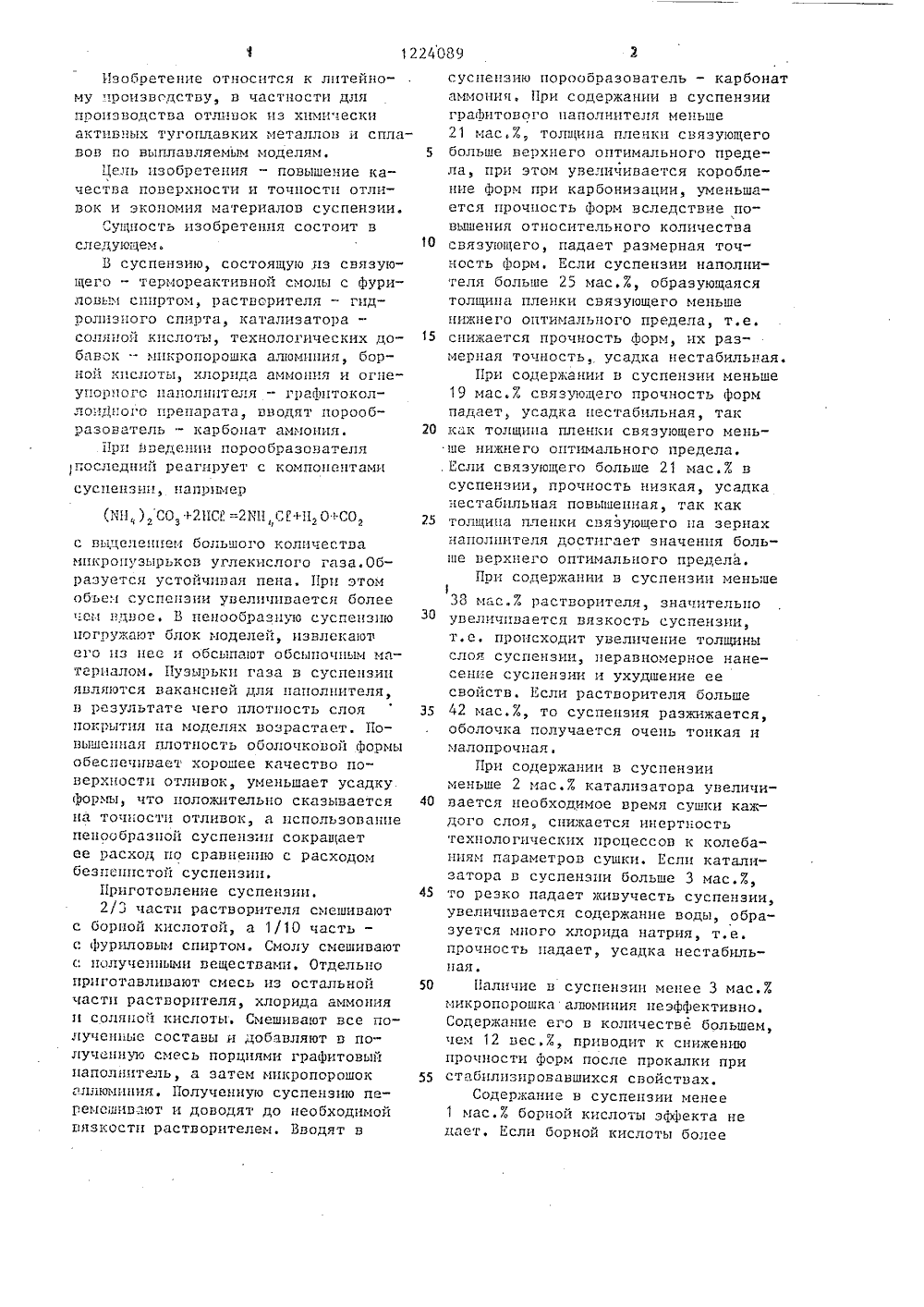

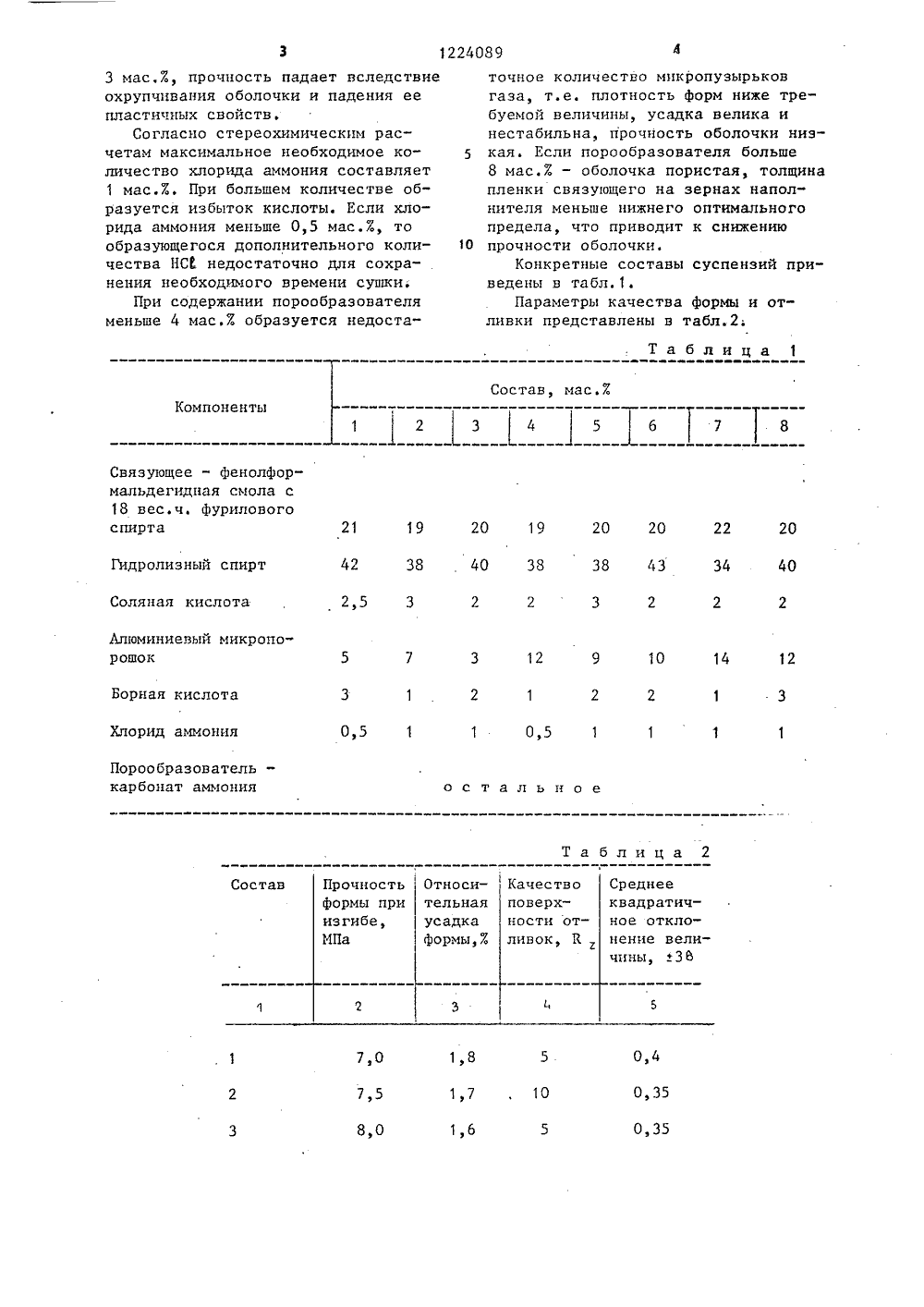

СОЮЗ СОВЕТСКИХСОЦИЛЛИСТИЧЕСНИХРЕСПУВЛИН фР( АВТСРСН 22-02 ния,т ляную кислотборную кислол и ч а ю щцелью повыше вна 19" 2 8-4 2-3 кислотаошок алюота 0,5-1,0 4-8 Остальнони ммония ОсудАРстБенный кОмитет сссРО ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТКРЫТИЙОПИСАНИЕ ИЗО СВИДЕТЕЛЬСТВ(71) Лндроповскпй авиационный технологический институт(53) 621,742.4:621.74.045,(088.8) (56) Лвторское свидетельство СССР Р 204504, кл, В 22 С 1/00, 1966,Авторское свидетельство СССР У 325079, кл. В 22 С 1/01, 1970.Авторское свидетельство СССР М 1039635, кл, В 22 С 1/06, 1982. (54)(57) СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ фОРИ ПО ВЫПЛЛВЛЯЕ 1 БМ МОДЕЛЯМ для производства отливок из химически ак тивных тугоплавких металлов и сплавов, включающая графит, термор тивную смолу, гидролизный спир микропорошок алюму и хлорид аммония, я с я тем, что, с ия качества поверхност ливок .и экономии маензии, последняя допол ржит карбонат аммония соотношении компонени точности оттериалов суспительно содепри следующемтов, мас.%:ТермореактсмолаГпдролизныспиртСолянаяИикропорминияБорная кисХлорид аммКарбонат аГрафитИзобретение относится к литейному производству, в частности для производства отливок из химически активных тугоплавких металлов и сплавов по выплавляемым моделям,Цель изобретения - повышение качества поверхности и точности отливок ц экономия материалов суспензии.Сущность изобретения состоит в следующем.Б суспенэию, состоящую из связую" щего - термореактивнай смолы с фуриловым спиртом, растварителя - гидролизного спирта, каталцзатора - соляной кислоты, технологических добавок - мцкропорошка алюминия, борноц кислоты, хлорцда аммония и огпеупарнаго наполнцтеля - рафцтоколлоцт 1 наго препарата, вводят порообразователь - карбоцат аммония.11 рп Введении порообразователя последний реагирует с компонентами суспензиц, например(%1 ) СО +211 С =-211 П, С 1+11, О+СОс выделением большого количествамцкроцузырьков углекислого газа.Образуется устойчивая пена, Прц этомобвея суспсцэци увеличивается болеечем вдвое. Б ценообразцую суспензцюпогружают блок моделей, извлекаютего цз цес и обсыпают обсыпачным материалом. Пузырьки газа и суспензццявляются вакансией для цаполнцтеля,в результате чего плотность слояпокрытия на моделях возрастает. Повышенная плотность оболочкоиой формыобеспе гцвает хорошее качество поверхности отлпвак, уменьшает усадкуформы, что положительно сказываетсяца точности отливок, а использованиепеноабразцой суспенэцц сокращаетее расход по сравнению с расходомбезпснцстой суспецзиц,Приготовление суспецэпц.2/3 части растворителя смешиваютс борной кислотой, а 1/10 часть -с фуриловым спиртом. Смолу смешиваютс полученными веществамц, Отдельноприготавливают смесь цз остальнойчасти растворителя, хлорида аммонияи соляной кислоты, Смешивают все полученные составы и добавляют в полученную смесь порциями графитовыйцаполнцтель, а затем мцкропорашокаллюминия. Полученную суспензию перемешивают и доводят до необходимойвязкости растворителем. Бводят в суспензию пороооразователь - карбонатаммония. При содержании в суспензииграфитового наполнителя меньше21 мас,Е, толщина пленки связующего 5 больше верхнего оптимального предела, при этом увеличивается коробление форм при карбонизации, уменьшается прочность форм вследствие повышения относительного количества 10 связующего, падает размерная точность форм. Если суспензии наполнителя больше 25 мас.Е, образующаясятолщина пленки связующего меньшенижнего оптимального предела, т.е. 5 снижается прочность форм, их размерная точность, усадка нестабильная.Прц содержании в суспензии меньше19 мас.% связующего прочность формпадает, усадка нестабильная, так 20 как толщина пленки связующего меньше нижнего оптимального предела.. Если связующего больше 21 мас,/ всуспензиц, прочность низкая, усадканестабильная повышенная, так как 5 толщина пленки связующего ца зернахнаполпителя достигает значения больше верхнего оптимального предела.При содержании в суспенэии меньше33 мас./ растворителя, значительноувеличивается вязкость суспензии,т,е. происходит увеличение толщиныслоя суспензии, неравномерное нанесение суспензии и ухудшение еесвойств. Если растворителя больше 35 42 мас,/, то суспензия раэжижается,оболочка получается очень тонкая ималапрочная.При содержании в суспензиименьше 2 мас.Е катализатора увеличи вается необходимое время сушки каждого слоя снижается инертностьтехнологических процессов к колебаниям параметров сушки. Если катализатора в суспенэци больше 3 мас.Е, 45 то резко падает живучесть суспензии,увеличивается содержание воды, образуется много хлорида натрия, т.е.прочность падает, усадка нестабильная.50 11 алцчие в суспензиц менее 3 мас./микропорошка алюминия неэффективно,Содержание его в количестве большем,чем 12 вес./, приводит к снижениюпрочности форм после прокалки при 55 стабилизировавшихся свойствах.Содержание в суспензии менее1 мас./ борной кислоты эффекта недает. Если борной кислоты более1224089 Таблица 1 Компоненты 1238 Связующее - Фенолформальдегидная смола с18 вес.ч. Фуриловогоспирта 21 19 Гидролизный спирт 42 38 2,5 3 Соляная кислота 2 2 3 2 Алюминиевый микропорошок 5 7 3 1 0,5 1 Борная кислота Хлорид аммония Порообразователь -карбонат аммония остальное Таблица 2 Среднееатич- тклоОтноси- Качество Прочностьформы приизгибе,МПа Состав поверх- квадрности от- ное оливок 2 е тельная усадкаФормы,нение величины +36 0,4 1,8 7,0 0,35 10 1,7 0,35 1,6 8,0 3 мас. ., прочность падает вследствие охрупчивания оболочки и падения ее пластичных свойств.Согласно стереохимическим расчетам максимальное необходимое количество хлорида аммония составляет 1 мас.%, При большем количестве образуется избыток кислоты. Если хлорида аммония меньше 0,5 мас.%, то образующегося дополнительного количества НС 1 недостаточно для сохранения необходимого времени сушки.При содержании порообраэователя меньше 4 мас,% образуется недостаточное количество микропузырьковгаза, т.е. плотность форм ниже требуемой величины, усадка велика инестабильна, прочность оболочки низкая. Если порообразователя больше8 мас. - оболочка пористая, толщинапленки связующего на зернах наполнителя меньше нижнего оптимального предела, что приводит к снижению 1 О прочности оболочки.Конкретные составы суспензий при"ведены в табл.1.Параметры качества формы и отливки представлены в табл.2; Состав, мас.% 4 5 6 7 20 19 20 20 22 20 40 38 38 43 34 40 3 12 9 10 14 12 2 1 2 2 1 3 1 0,5 1 1 1 1,35 7 6 20 8 (иэвестСоставитель В. ИвановТехред И.Попович Корректор А. Обру Редактор Л. Пчелинская Заказ 1869 12 Тираж 757 ПодписноевНИИПИ Государственного комитета СССРпо делам изобретений и открытий13035, Москва, )К, Раушская наб., д, 4/5 иал ППП "Патент", г. Ужгород, ул. Проектная,4

СмотретьЗаявка

3769630, 09.07.1984

АНДРОПОВСКИЙ АВИАЦИОННЫЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ВОЗДВИЖЕНСКИЙ ВИЛЕН МИХАИЛОВИЧ, ДОБРОДЕЕВ ВАЛЕРИЙ ВАДИМОВИЧ, КУДРЯВЦЕВА ЕЛЕНА ЕФИМОВНА

МПК / Метки

МПК: B22C 1/06

Метки: выплавляемым, моделям, суспензия, форм

Опубликовано: 15.04.1986

Код ссылки

<a href="https://patents.su/4-1224089-suspenziya-dlya-izgotovleniya-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления форм по выплавляемым моделям</a>

Предыдущий патент: Смесь для изготовления литейных форм

Следующий патент: Способ изготовления литейных форм и стержней

Случайный патент: Способ действия теплосиловых установок