Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

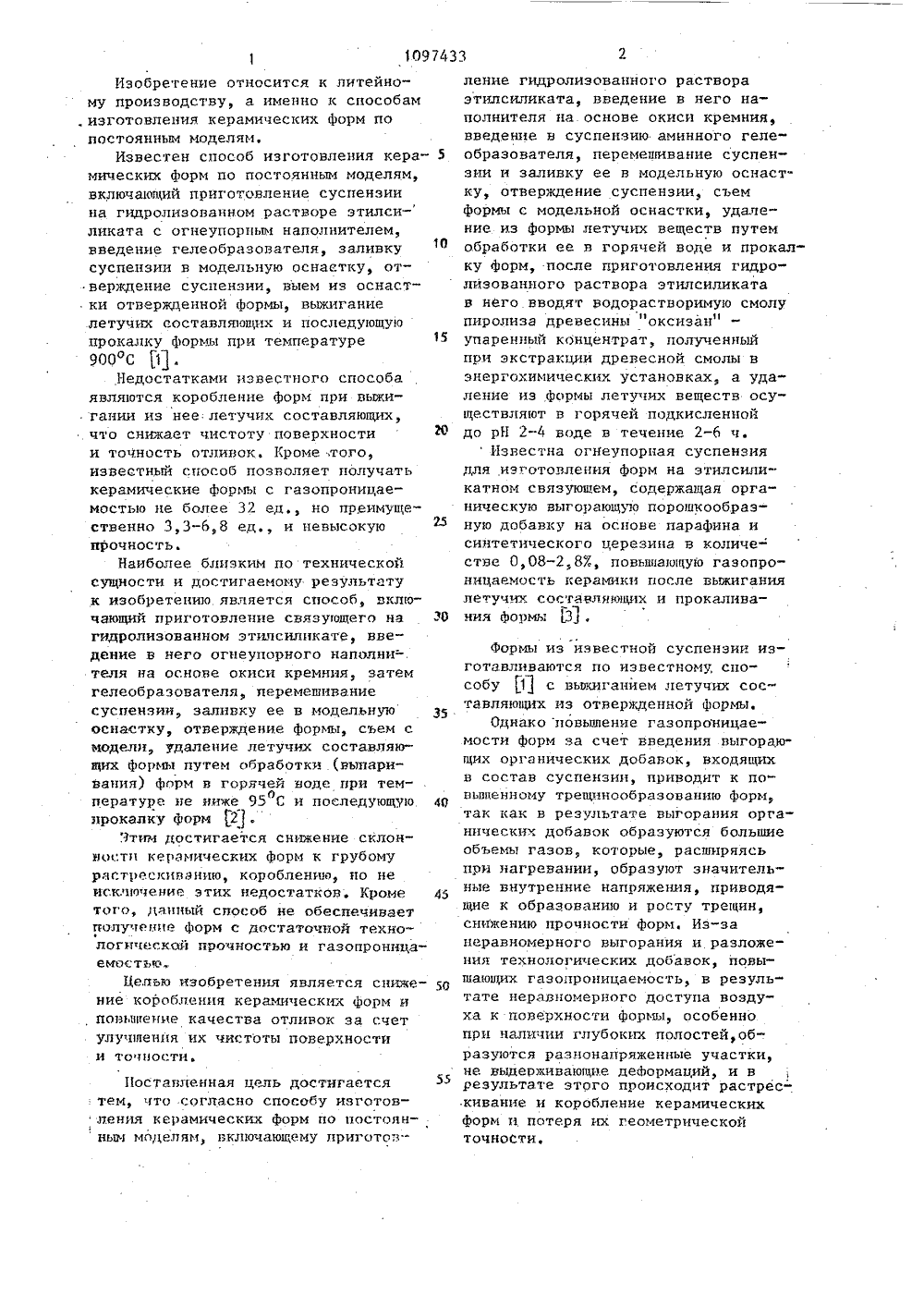

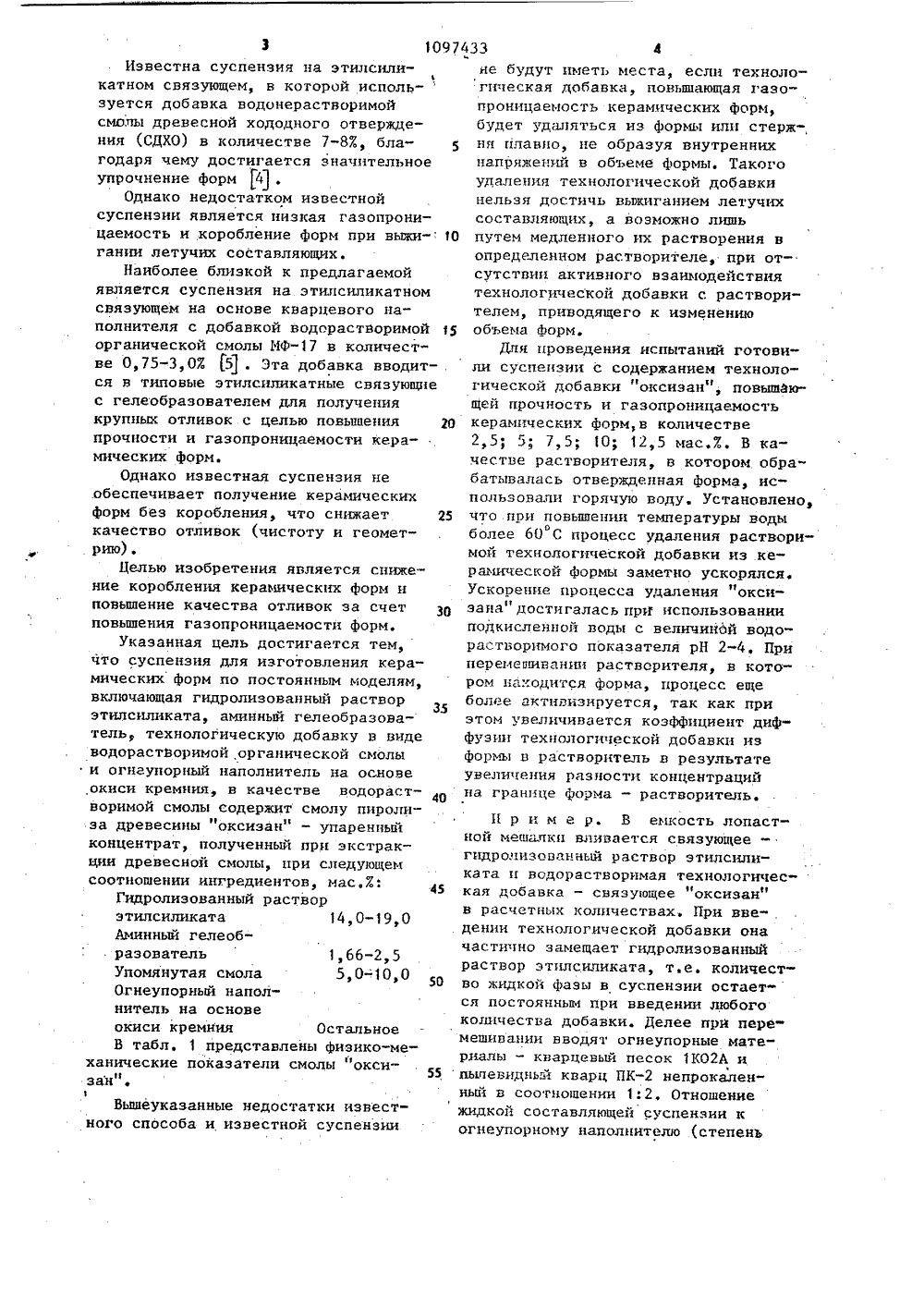

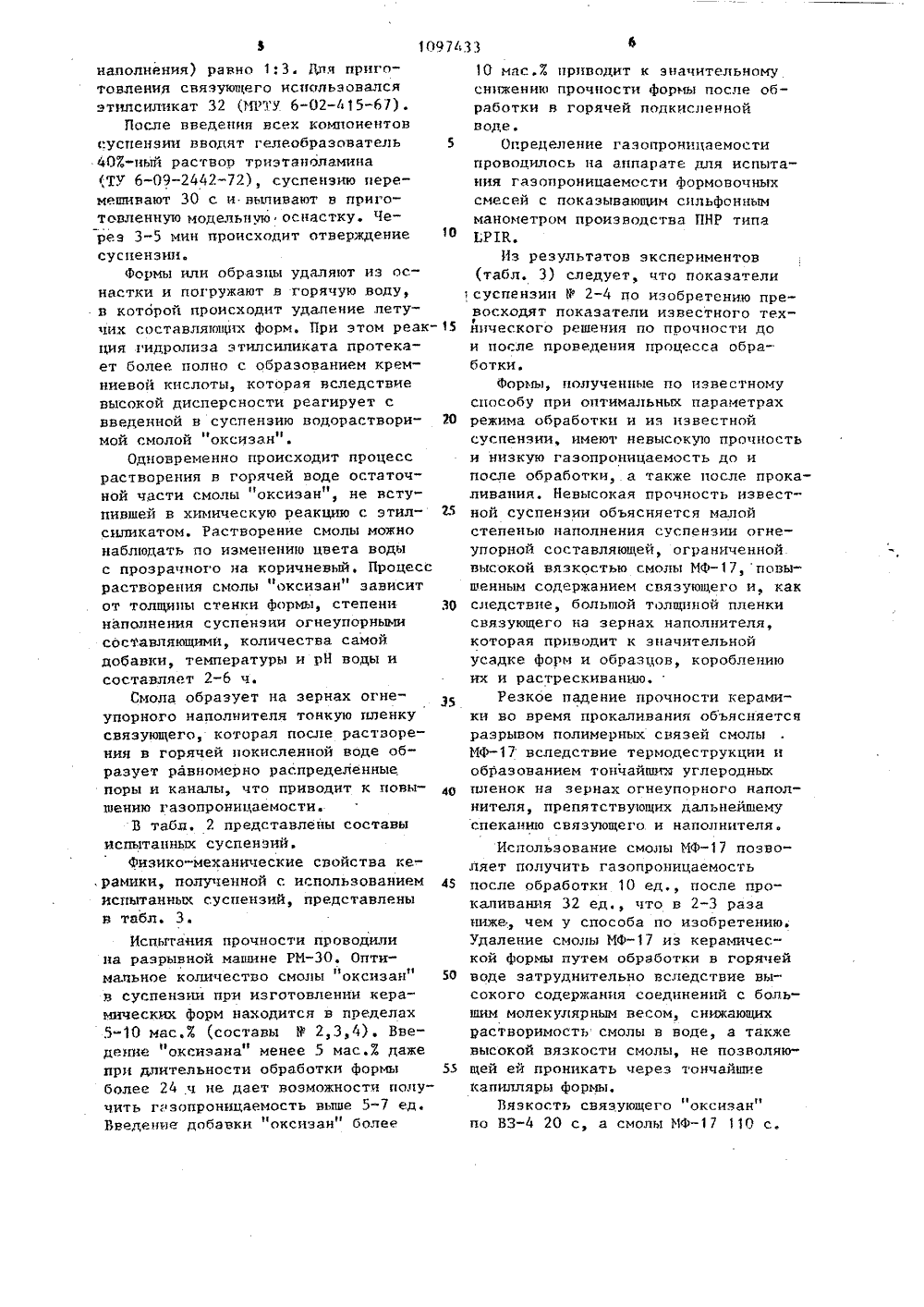

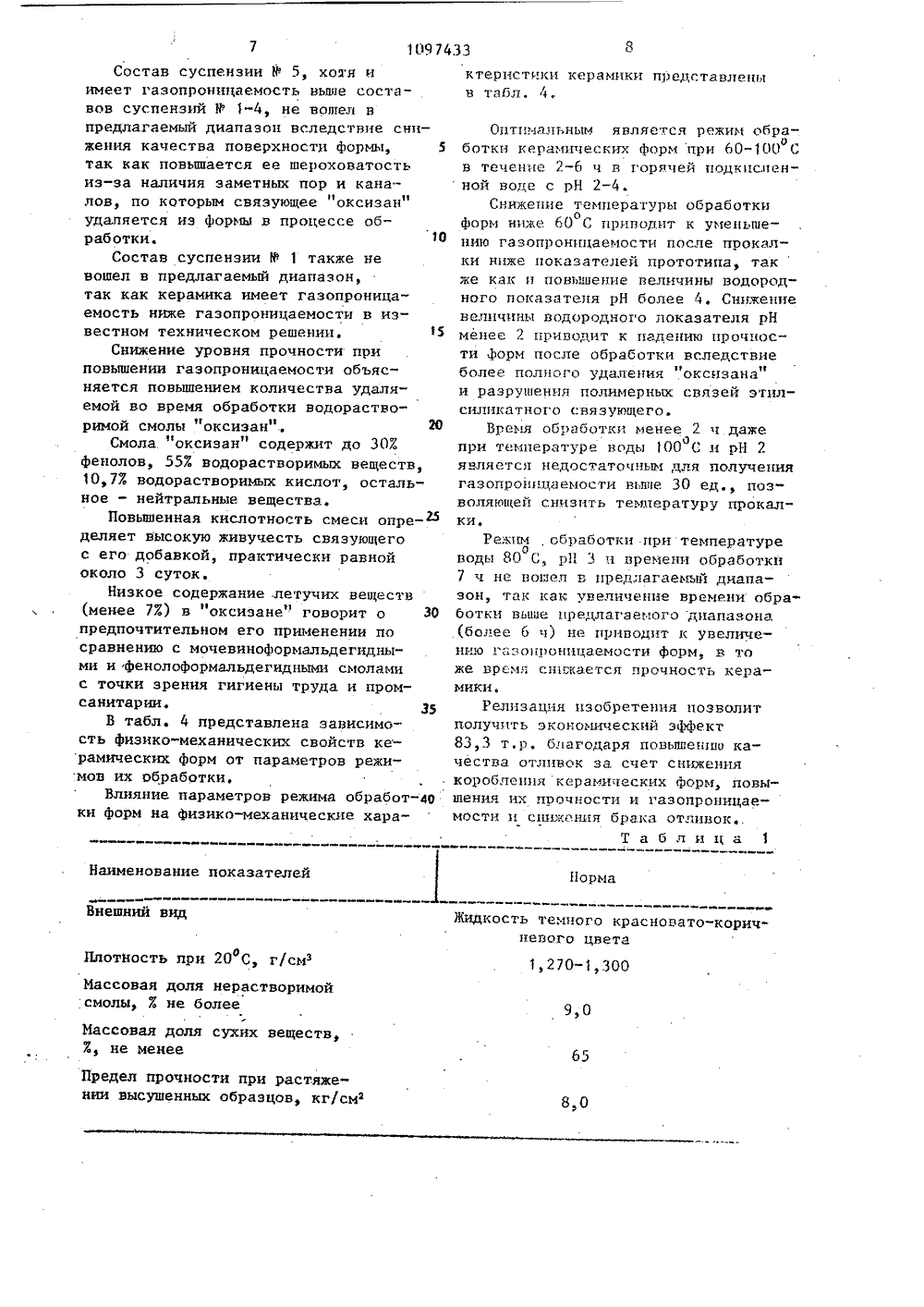

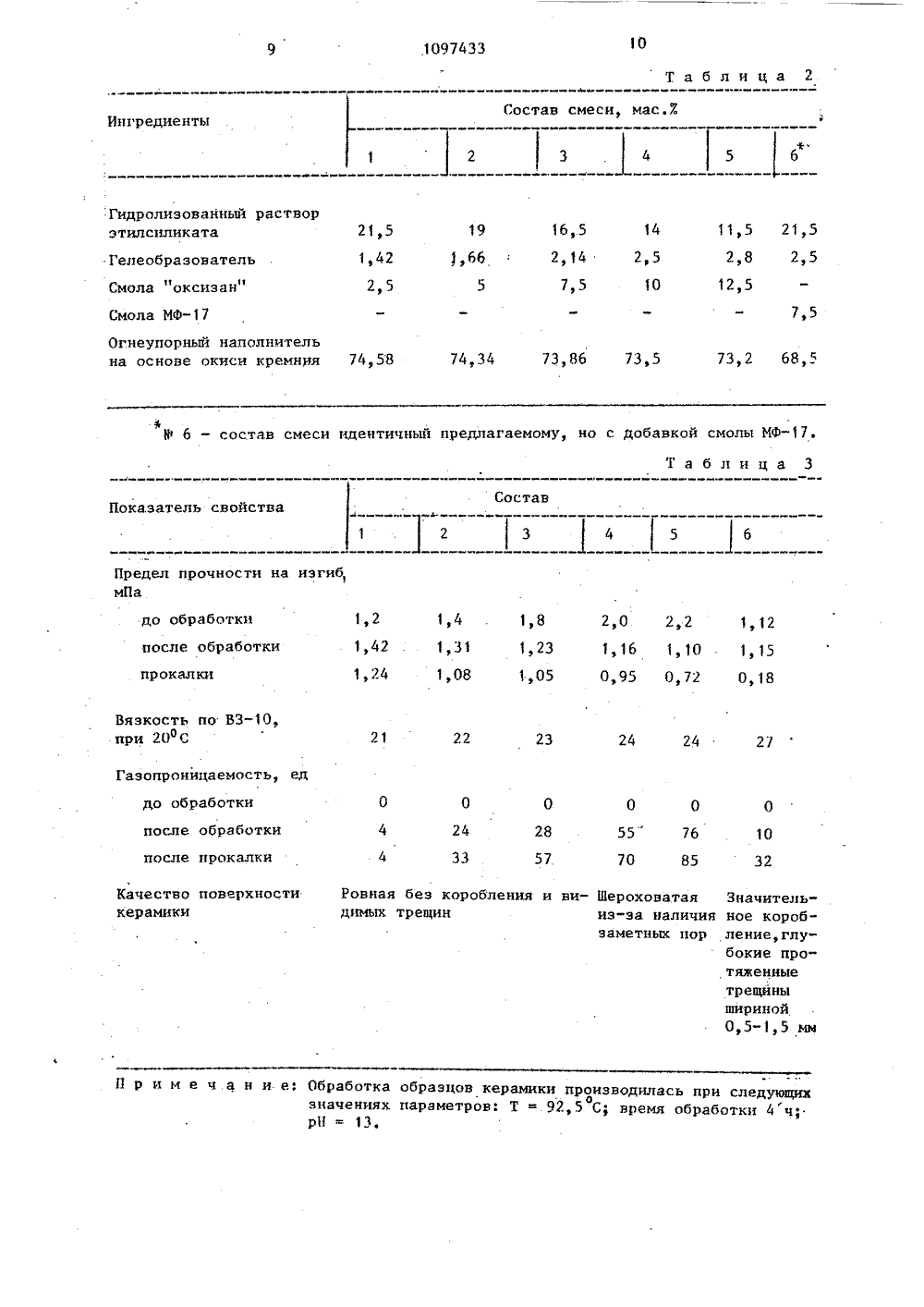

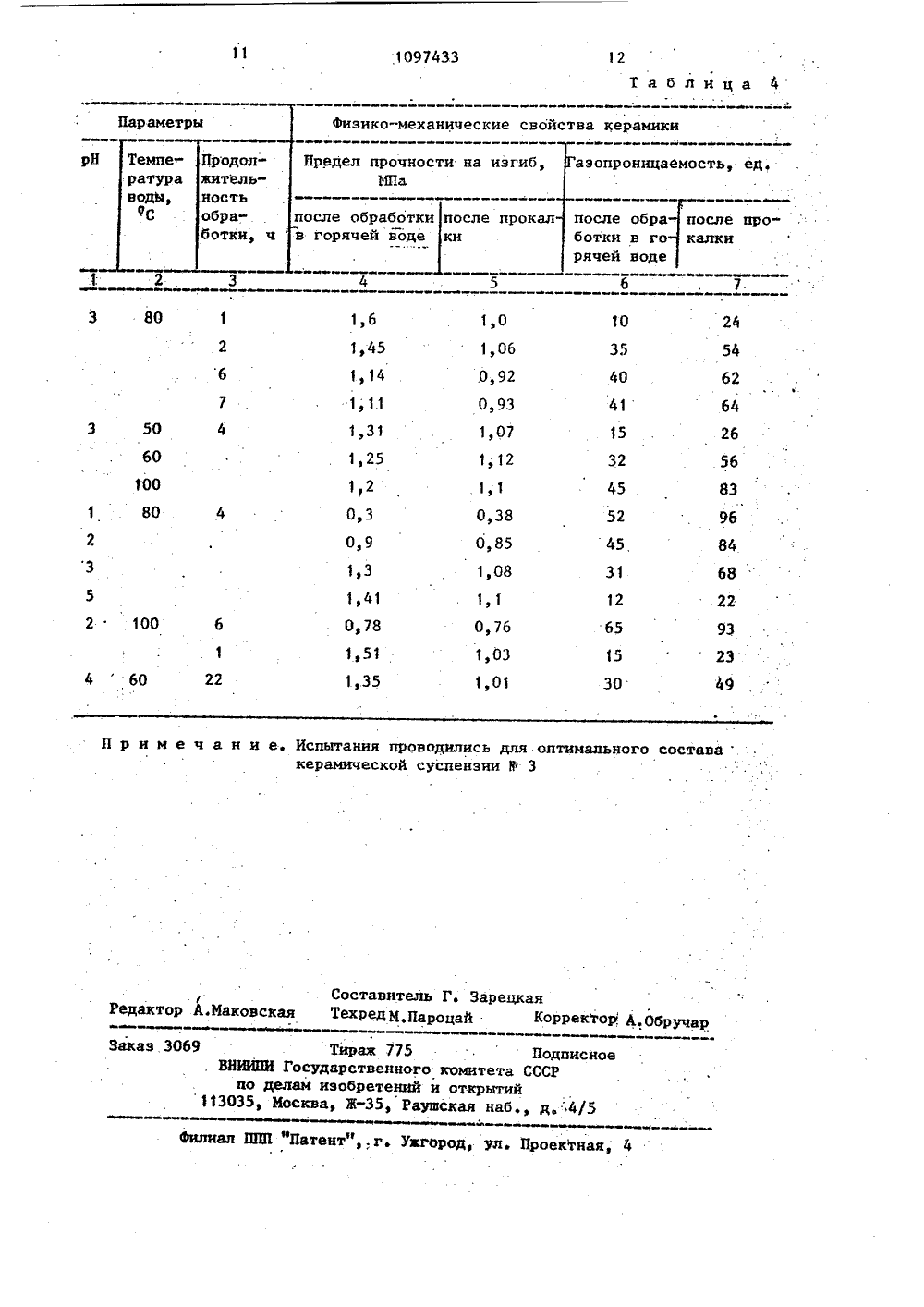

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН 15) 111 1511 55 22 ПИСАН ЗОБРЕТЕНИЯ нижения коробленияке цельюескихтливок ения качествачшения их чистотысти, после приго-ацного растворавводят водорастза древесины форм и повыш за счет улу ости и точнопове идролизов овлеэн тилсил ката в нег смолу пира упаренворимую оксиза полученэ смолы, веществ кисленн 2-6 ч. эи концентрат,ракции древесноиз формы летучихт в горячей подводе в течение 4(088.8)рецкая Г,М. рмы по постоиностроение,ын при экст удаление и осуществляю й до рН 2-4 2, Суспензия для изготовления керамических форм по постоянным моделям, включающая гидролизованный раствор этилсиликата, аминный гелеобразователь, технологээческую добавк в виде водорастворимой смолы и огнеупорный наполнитель на основе окиси кремния, о т л и ч а ю щ а я с я тем, что, с целью снижения коробления керамических форм и повьшэения качества отливок за счет повьтшения газопронээцаемостээ форм, в качестве водорастворимой смолы суспензи содержит смолу пиролиэа древесиныОксизан" - упаренный концентрат, полученный при экстракции древесной смолы, при следующем соотношении ин гредиентов, мас.Е:Гидролизованный раствор этилсиликата 1Аминный гелеобразователь5Укаэанная смола 5 Огнеупорный напол 4,0-19,0 66-2,5,0-10,0 нитель на основокиси кремния апьное ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОбРЕТЕНИЙ И ОТНЯТИЙ АВТОРСКОМУ СВИДЕТЕЛ(71) Могилевское отделение Физикотехнического института АН БССР иМинский тракторный завод(56) 1. Иванов В.Н., ЗаЛитье в керамические фоянным моделям. М., "Маш1975, с. 6-9, 68-81.2. Авторское свидетельство СССРФ 282608, кл, В 22 С 9/04, 1967,3. Авторское свидетельство СССРВ 692667, кл. В 22 С 9/04, 1977.Авторское свидетельство СССРВ 876255, кл. В 22 С 1/20, 1980.5. Иванов В,Н., Зарецкая Г.М.Литье в керамические формы по постоянным моделям, М 5 Машиностроение",1975, с. 58-69.(54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ПОСТОЯННЫМ МОДЕЛЯМ ИСУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ПОСТОЯННЫМ МОДЕЛЯМ,(57) 1. Способ изготовления керамических форм по постоянным моделям,включающий приготовление гидролизованного раствора этилсиликата, введение в него наполнителя на основеокиси кремния, ввдение в суспензиюаминного гелеобразователя, перемешиванию суспензии и заливку ее в модельную оснастку, отверждение суспенэии, удаление из формы летучихвеществ путем обработки ее в горячейводе, последующую прокалку форм,о т л и ч а ю щ и й с я тем, что,ь 5эИзобретение относится к литейно" му производству, а именно к способам изготовления керамических форм по постоянным моделям.Известен способ изготовления керамических Форм по постоянным моделям, включающий приготовление суспенэии на гидролиэованном растворе этилсиликата с огнеупорным наполнителем, введение гелеобразователя, заливку суспензии в модельную оснастку, отверждение суспензии, выем из оснастки отвержденной Формы, выжигание летучих составля 1 ощих и последующую прокалку формы при температуре 900 ОС Я.Недостатками известного способа являются коробление форм при выжигании из нее:летучих составляющих, что снижает чистоту поверхности и точность отливок. Кроме, того, иэвестньй способ позволяет получать керамические формы с газопроницаемостью не более 32 ед но преимущественно 3,3-6,8 ед и невысокую прочность.Наиболее близким по технической сущности и достигаемому результату к изоб 1 эетепию. является способ, включающий приготовление связующего на гидролизованном этилсиликате, введение в него огнеупорного наполни- теля на основе окиси кремния, затем гелеобраэователя, перемешивание суспензин, заливку ее в модельную оснастку, Отверждение Формьг, съем с модели, удаление летучих составляющих Формы путем Обработки (выпаривания) Форм в горячей воде при температуре не ниже 95 С и последующуго-Опрокалку Форм Р,1 .Этим достигается снижение склонности керамических Форм к грубому растрескиванию, коробпению, но не исключение этих недостатков, Кроме того, данный способ не обеспечивает ПОлучевне форм с достатОчнОй технО логической прочностью и газопроннцаемостью,Целью изобретения является снижение коробления керамических форм и повьшгение качества отливок за счет улучшения их чистоты поверхности и точности Поставленная цель достигается тем, что согласно спОсобу изготовления керамических форм по постоянным моделям, включающему приготоп 5 1 О 15 Ж 25 Я ление гидролиэованного раствораэтилсиликата, введение в него наполнителя па основе окиси кремния,введение в суспензию аминного гелеобразователя, перемешивание суспензии и заливку ее в модельную оснаст"ку, отверждение суспенэии, съемФормы с модельной оснастки, удачение из Формы летучих веществ путемобработки ее в горячей воде и прокалку Форм, после приготовления гидролизованного раствора этилсиликатав него. вводят водорастворимую смолупиролиза древесины "оксизан"упаренный концентрат, полученныйпри зкстракции древесной смолы вэнергохимических установках, а удаление из Формы летучих веществ осуществляют в горячей подкисленнойдо рН 2-4 воде в течение 2-6 ч.Известна огнеупорная суспензиядля изготовления форм на этилсиликатном связующем, содержащая органическую выгорающую порошкообраэную добавку на основе парафина исинтетического церезина в количе-стве 0,08-2,8 Уповьшгающую гаэопроннцаемость керамики после выжиганиялетучих составляющих и прокаливаЧИЯ ФОРМЫ Ц ,Формы из известной суспензии изготавливаются по известному, способу Я с вьвкиганием летучих составлягогцих нз отвержденной Формы.Однако повышение газопроницаемости форм эа счет введения выгорающих органических добавок, входящих в состав суспензии, приводит к повьпденноглу трещннообраэованию форм, так как в результате выгорании органических добавок Образуются большие объемы газов, ко О 1 эьге, расширяясь при нагревании, образуют значительные внутренние напряжения, приводящие к образованию и росту трещин,снижению прочности Форм, Иэ-занеравномерного выгорания и разложения технологических добавок, повышающих газопроницаемость, в результате неравномерного доступа воздуха к поверхности Формы, особенно при наличии глубоких полостей,образуются раэнонапряженные участки,не выдерэхивающие деФормаций, и врезультате этого происходит растрескивание и коробление керамических Форм ц потеря их геометрическойточности.3 1097433 4Известна суспензия на этилсили- не будут иметь места если технолоЭ укатном связующем, в которой исполь-гическая добавка, повышающая газозуется добавка водонерастворимой проницаемость керамических форм,смолы древесной хододного отвержде- будет удаляться из форла или стерж-,ния (СДХО) в количестве 7-8 Е, бла ня плавно, не образуя внутреннихгодаря чему достигается значительное напряжений в объеме формы. Такогоупрочнение форм 4 . удаления технологической добавкиОднако недостатком известной нельзя достичь вьвкиганием летучихсуспензии является низкая газопрони- составляющих, а возможно лишьцаемость и коробление форм при выжи О путем медленного их растворения вгании летучих составляющих. определенном растворителе, при отНаиболее близкой к предлагаемой сутствип активного взаимодействияявляется суспензия на.этилснликатном технологической добавки с растворисвязующем на основе кварцевого на- телем, приводящего к изменениюполнителя с добавкой водорастворимой 15 объема форм.органической смолы МФв количест- Дня проведения испытаний готовиве 0,75-3,07. 151 . Эта добавка вводит- . ли суспеизии с содержанием технолося в типовые этилсиликатные связующие гической добавки "оксизан" повышаюУс гелеобразователем для получения щей прочность и газопроницаемостькрупных отливок с целью повьппения 2 О керамических форм,в количествепрочности и газопроницаемости кера,5; 5; 7,5; 10; 12,5 мас.Х. В камических форм. честве растворителя, в котором обра"Однако известная суспензия не батывалась отверждепная форма исЭ.обеспечивает получение керамических пользовали горячую воду. Установлено,форм без коробления, что снижает 25 что при повьппении температуры водыкачество отливок (чистоту и геомет- более бО С процесс удаления растворирию) . мой технологической добавки из кеЦелью изобретения является сниже- рамнческой формы заметно ускорялся.ние коробления керамических форм и Ускорение процесса удаления "оксиповышение качества отливок за счет ЗО зана" достигалась при использованииповьппения газопроницаемости форм, подкисленной воды с величиной водоУказанная цель достигается тем, растворимого показателя РН 2-4. Причто суспензия для изготовления кера- неремешивании растворителя в котоУмических форм по постоянным моделям,ром находится форма, процесс ещевключающая гидролизованный раствор более активизируется так как при35ФэтиЛсиликата, аминный гелеобразова- этом увеличивается коэффициент дифтель, технологическую добавку в виде фузнп технологической добавки изводорастворимой,органической смолы формы В растворитель в результатеи Огнеупорный наполнитель на основе увеличения разности концентрацийокиси кремния, в качестве водораст ня границе форма - растворитель.воримой смолы содержит смолу пиролиза древесины "оксизан" - упаренныйРе Р. В емкость лопастконцентрат, полученный при экстракной мешалки вливается связующее - ции древесной смолы, при следую е др- г Р. твор этидсилиГидролиэованный ястВО эти 1 сил соотношении ингредиентов, мас,у: ката и всдорастворимая технологичесГидролизованный раствор45 кая добавка - связующее "оксизанэилсщпката 14 0-19 0ф ф . денни технологической добавки оначастично замещает гидролизованныйУпомянутая смо алраствор этилсиликата, т.е. количеств эОгнеупорный напол- во жидкой фазы в суспензии остается постоянным при введении любогонитель на основеокиси кремнияВ табл. 1 представлены физико-механические показатели смолы "окси- . Риалы - кварцевый песок 1 к 02 А и1зан55пылевидный кварц ПКнепрокаленный в соотношении 1:2, ОтношениеВышеуказанные недостатки извест- жидкой составляющей суспензии кного способа и иэвестнои суспензиинаполнения) равно 1:3. Для приготовления связующего использовалсяэтилсиликат 32 (МРТУ 6-02-4 15-67).После введения всех компонентовсуспензии вводят гелеобразователь 540 -ный раствор триэтаноламина(ТУ 6-09-2442-72), суспензию перемешивают 30 с и выливают в приготовленную модельную оснастку. Через 3-5 мин происходит отверждение 1 Осуспензии.Формы или образцы удаляют иэ оснастки и погружают в горячую воду,в которой происходит удаление летучих составляющих форм. При этом реакция гидролиза этилсипиката протекает более полно с образованием кремниевой кислоты, которая вследствиевысокой дисперсности реагирует свведенной в суспензию водорастворимой смолой "оксизан"Одновременно происходит процессрастворения в горячей воде остаточной части смолы "оксизан", не вступившей в химическую реакцию с этилсиликатом. Растворение смолы можнонаблюдать по изменению цвета водыс прозрачного на коричневый. Процессрастворения смолы "оксизан" зависитот толщины стенки формы, степени зОнаполнения суспензии огнеупорнымисоставляющими, количества самойдобавки, температуры и рН воды исоставляет 2-6 ч.Смола образует на зернах огне"упорного наполнителя тонкую пленкусвязующего, которая после растворения в горячей покисленной воде об"разует равномерно распределенныепоры и каналы, что приводит к повышению газопроницаемости,В табл. 2 представлены составыиспытанных суспенэий,Физико-механические свойства ке,рамики, полученной с использованиемиспытанных суспензий, представленыв табл. 3Испытания прочности проводили на разрывной машине РМ. Оптимальное количество смолы оксизан 50 в суспензии при изготовлении керамических форм находится в пределах 5-10 мас.(составы В 2,3,4). Введение "оксиэана" менее 5 мас.З даже при длительности обработки формы 55 более 24 ч не дает возможности получить гаэопроницаемость выше 5-7 ед, Введение добавки "оксиэан" более 10 мас,приводит к значительному снижению прочности формы после обработки в горячей подкисленной воде.Определение гаэопроницаемости проводилось на аппарате для испытания гаэопроницаемости формовочных смесей с показывающим сильфонным манометром производства ПНР типа 1,Р 1 К.Из результатов экспериментов (табл. 3) следует, что показатели ; суспензии Р 2-4 по изобретению превосходят показатели известного тех- Фнического решения по прочности цо и после проведения процесса обработки.Формы, полученные по известному способу при оптимальных параметрах режима обработки и иэ известной суспензии, имеют невысокую прочность и низкую гаэопроницаемость до и после обработки, а также после прокаливания. Невысокая прочность известной суспенэии объясняется малой степенью наполнения суспензии огнеупорной составляющей, ограниченной высокой вязкостью смолы МФ,повышенным содержанием связующего и, как следствие, большой толщиной пленки связующего на зернах наполнителя, которая приводит к значительной усадке форм и образцов, короблению их и растрескиванию.Резкое падение прочности керамики во время прокаливания объясняется разрывом полимерных связей смолы МФвследствие термодеструкции и образованием тончайших углеродных пленок на зернах огнеупорного наполнителя, препятствующих дальнейшему спеканию связующего и наполнителя.Использование смолы МФпозволяет получить газолроницаемость после обработки 10 ед после прокаливания 32 ед., что в 2-3 раза ниже, чем у способа по изобретению. Удаление смолы МФиз керамической формы путем обработки в горячей воде затруднительно вследствие высокого содержания соединений с большим молекулярным весом, снижающих растворимость смолы в воде, а также высокой вязкости смолы, не позволяющей ей проникать через тончайшие капилляры формы,Вязкость связующего "оксизан" по ВЗ20 с, а смолы МФ110 с.7 1097433 Норма Внешний вид 1, 270-1,300 9,0 65 8,0 Состав суспензии М 5, хотя иимеет газопроницаемость вьпне составов суспензий У 1-4, не вошел впредлагаемый диапазон вследствие снижения качества поверхности Формы, 5так как повьппается ее шероховатостьиз-за наличия заметных пор и кана 11 11лов, по которым связующее оксизанудаляется из Формы в процессе обработки.Состав суспензии В 1 также невошел в предлагаемый диапазон,так как керамика имеет газопроницаемость ниже газопроницаемости в известном техническом решении, 35Снижение уровня прочности приповышении газопроницаемости объясняется повышением количества удаляемой во время обработки водорастворимой смолы "оксиэан",Смола "оксизан" содержит до 30%фенолов, 55% водорастворимых веществ,10,7% водорастворимых кислот, остальное - нейтральные вещества,Повышенная кислотность смеси опре деляет высокую живучесть связующегос его добавкой, практически равнойоколо 3 суток.Низкое содержание, летучих веществ(менее 7%) в "оксиэанеч говорит о ЗОпредпочтительном его применении посравнению с мочевиноформальдегидными и фенолоформальдегиднымц смоламис точки зрения гигиены труда и происанитарии, 35В табл. 4 представлена зависимость физико-механических свойств керамических Форм от параметров режимов их обработки.Влияние параметров режима обработ ки форм на физико-механические хараНаименование показателей Плотность при 20 С, г/смо Массовая доля нерастворимойсмолы, % не болеегМассовая доля сухих веществ,%, не менее Предел прочности при растяжении высушенных образцов, кг/см 2 ктеристцки керамики представлеи 1 пв табл. 4,Оптимальным является режим обработки керамических Форм при 60-100в течение 2-6 ч в горячей подкисленной воде с рН 2-4.Снижение температуры обработки форм ниже 60 С приводит к уменьшению газопроницаемости после прокалки ниже показателей протОтипа, так же как и повьп 1 пение величины водородного показателя рН более 4, Снижение величины водородного показателя рН менее 2 приводит к падению црочности Форм после обработки вследствие11 11 более полного удаления оксизана и разрушевия полимерных свлзей этцлсиликатного связующего.Время обработки менее 2 ч дажео при температуре воды 100 С и рЕ 1 2 является недостаточным для получения газопрош.цаеиости вьппе 30 ед., позволяющей снизить температуру прокалКИ,Режим , обработки цри температурео.,воды 80 С, рН 3 и времени обработки7 ч не вошел в предлагаемый диапазон, так как увеличение времени обработки выше предлагаемого диапазона(бол 1 ее 6 ч) не приводит к увеличению газоц 11 оницаемости форм, в тоже время сн 1 ппается прочность керамики,Релцзация изобретения позволитполучить экономический эффект83,3 тр, благодаря повьппе 1 цю качества отливок за счет снижениякоробленця керамических Форм, повышения их прочности и газопроницаемости ц снцкенп 1 я брака отлцвокТаблица 1 Жидкость темного красновато-корич" невого цврт 1,1097433 Таблица 2 Состав смеси, мас.Х Ингредиенты 2 34 Гидролизованный растворэтилсиликата 11 е 5 21 ь 5 2,8 2,5 12,57,5 21,5 Гелеобразователь 1,42 Смола "оксизан"Смола ИфОгнеупорный наполнительна основе окиси кремния 74,58 73,86 73,5 74,34 73,2 68,5 Ф В 6 - состав смеси идентичный предлагаемому, но с добавкой смолы ИФ. Таблица 3 Состав Показатель свойства г Предел прочности на изгиб,мПа до обработки после обработкипрокалки 1,2 1,41,421,24 1,08 ф 8 2,0 2,2 1, 16 1, 10 1,23 1, 15 0,95 0,72 0,18 Вязкость по В 3-10.при 20 С 23 24 24 0 0 0 0 55 76 70 85 10 33 Качество поверхностикерамики Ровная без коробления и ви- Шероховатаядимых трещин из-за наличиязаметных пор П р и м е ч а н и е; Обработка образцов керамики производилась при следующих значениях параметров: Т 92,5 С; время обработки 4 ч; рН = 13. Газопроницаемость, еддо обработки после обработки после прокалки 16,5 14 2114 2 ю 5 7 у 5 О Значительное короб" ление,глубокие протяженные трещины шириной 0,5-1,5 ии;1097433 12 Таблица 4 Параметры физико-механические свойства керамики опроницаемость, ед. чности на изгиба Предел е прои после обработки после прокал после обра пов горячей воде ки ботки в го калрячей воде 8 1,0 1,0 35 40,9 5 12 10 6 51 35 2 46 и м е ч а н и е. Испытания проводились для оптимального составакерамической суспензни В 3 Составитель Г. ЗарецкаяРедактор А.Иаковская ТехредМ,Пароцай Коррекгор А.Обручар Заказ 3069 Тираж 775 Подписное. ВНИИПИ Государственного комитета СССР по дедам изобретений и открытий 113035, Москва, Ж, Раушская наб., д.4/5Патент"г, Ужгород, уд. Проектная, 4 Филщи рН Темпрат водфС одолтельсть ратки, ч 1,6 1,45 1, 14 1, 1.1 1,31 1,0,761,031,01

СмотретьЗаявка

3474471, 22.07.1982

МОГИЛЕВСКОЕ ОТДЕЛЕНИЕ ФИЗИКО-ТЕХНИЧЕСКОГО ИНСТИТУТА АН БССР, МИНСКИЙ ТРАКТОРНЫЙ ЗАВОД

УВАРОВ БОРИС ИВАНОВИЧ, КАШУБА НИКОЛАЙ АНУФРИЕВИЧ, АНИСОВИЧ ГЕННАДИЙ АНАТОЛЬЕВИЧ, УВАРОВА ТАТЬЯНА АНАТОЛЬЕВНА

МПК / Метки

МПК: B22C 9/04

Метки: керамических, моделям, постоянным, суспензия, форм

Опубликовано: 15.06.1984

Код ссылки

<a href="https://patents.su/7-1097433-sposob-izgotovleniya-keramicheskikh-form-po-postoyannym-modelyam-i-suspenziya-dlya-izgotovleniya-keramicheskikh-form-po-postoyannym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям</a>

Предыдущий патент: Подмодельная плита для вакуумной формовки

Следующий патент: Пескометная головка

Случайный патент: Способ контроля динамической характеристики первичного преобразователя