Суспензия для изготовления оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

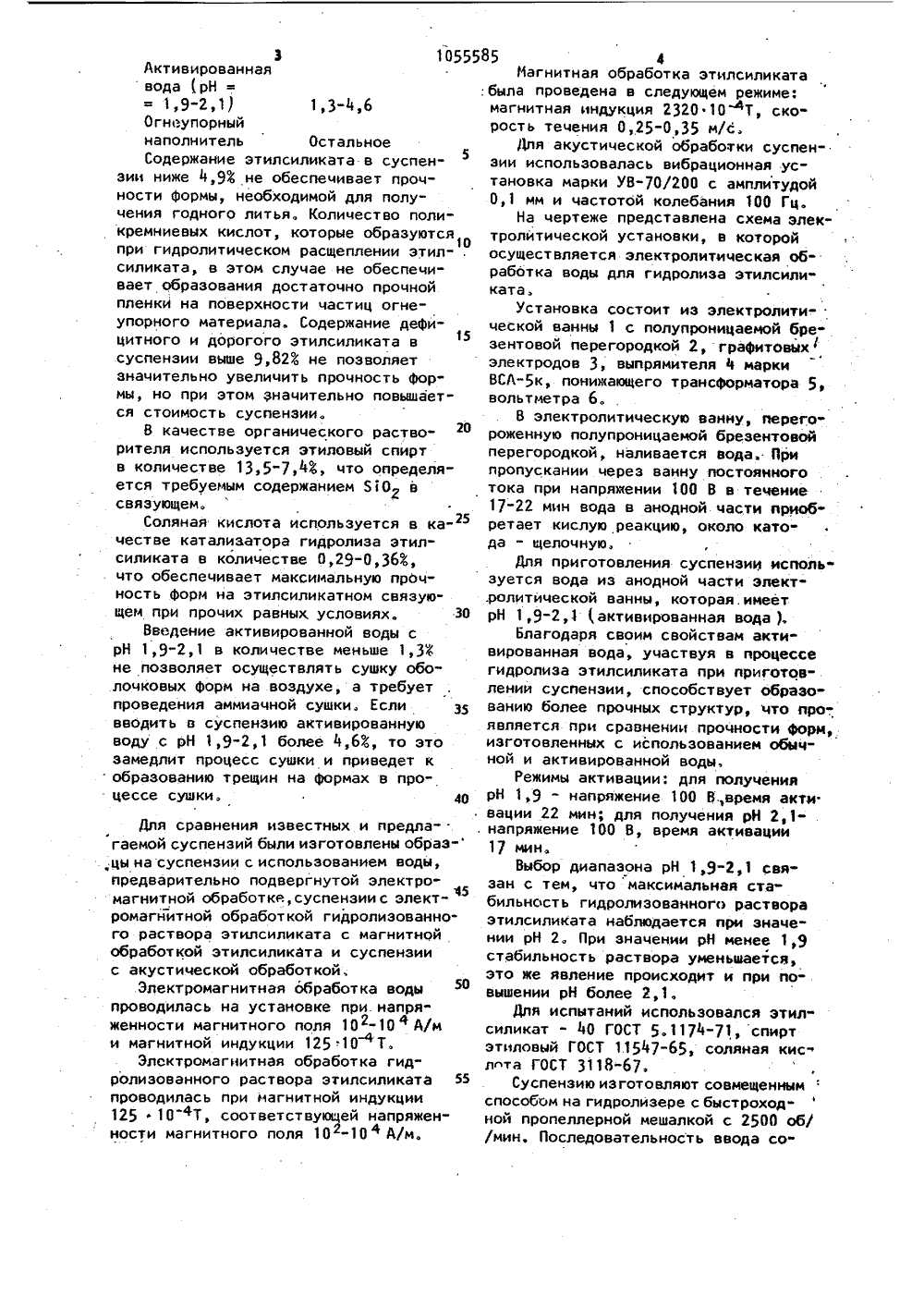

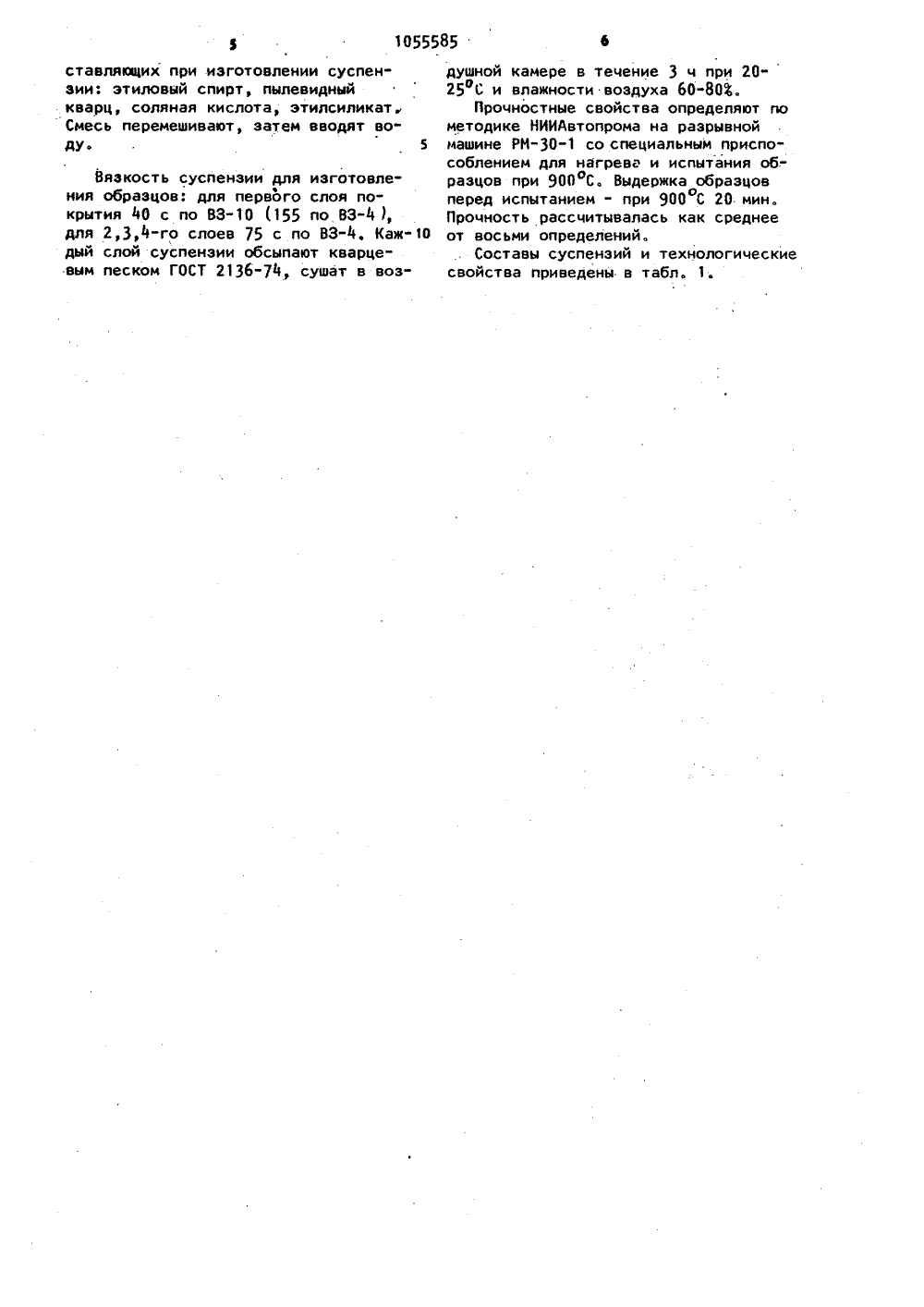

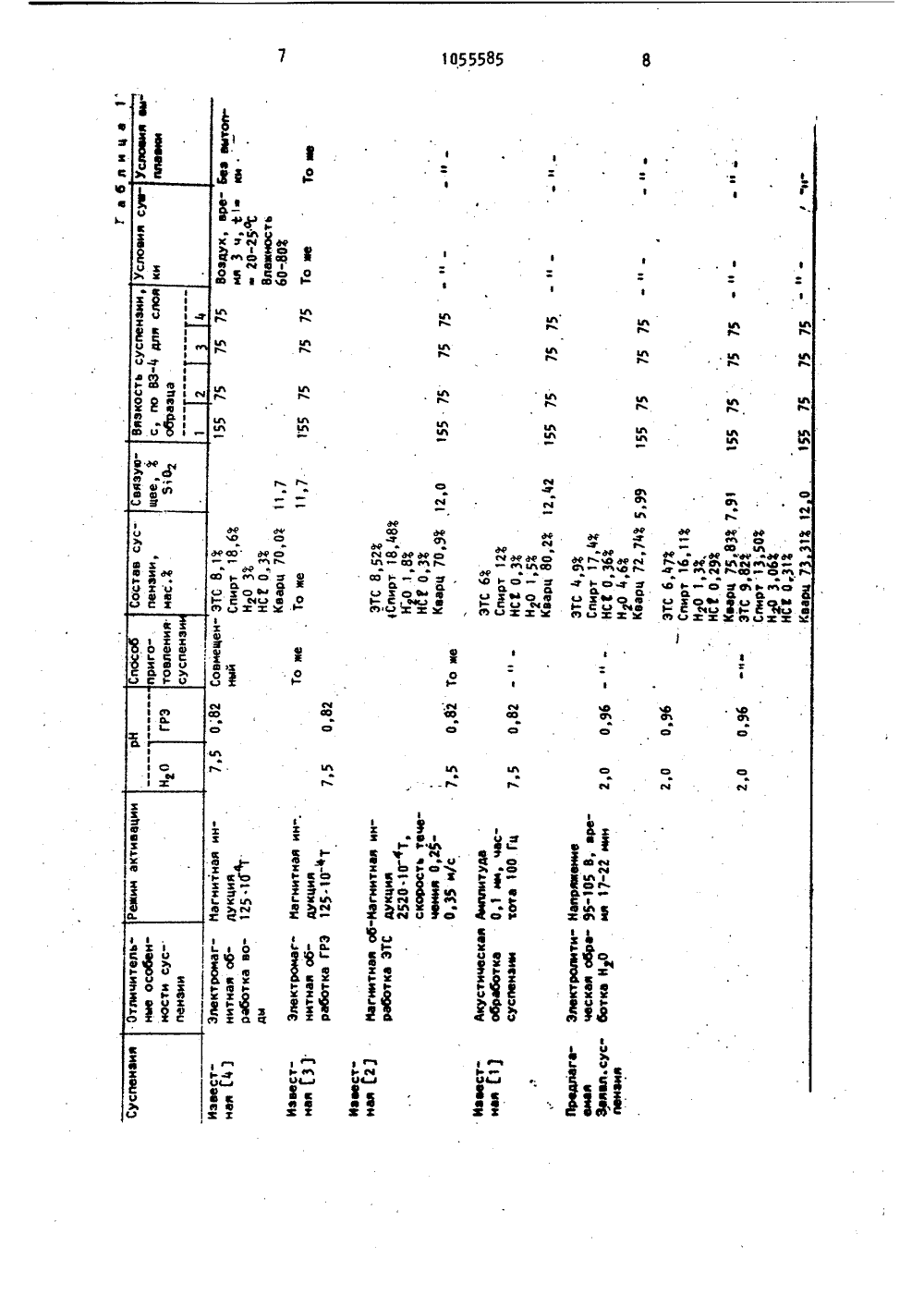

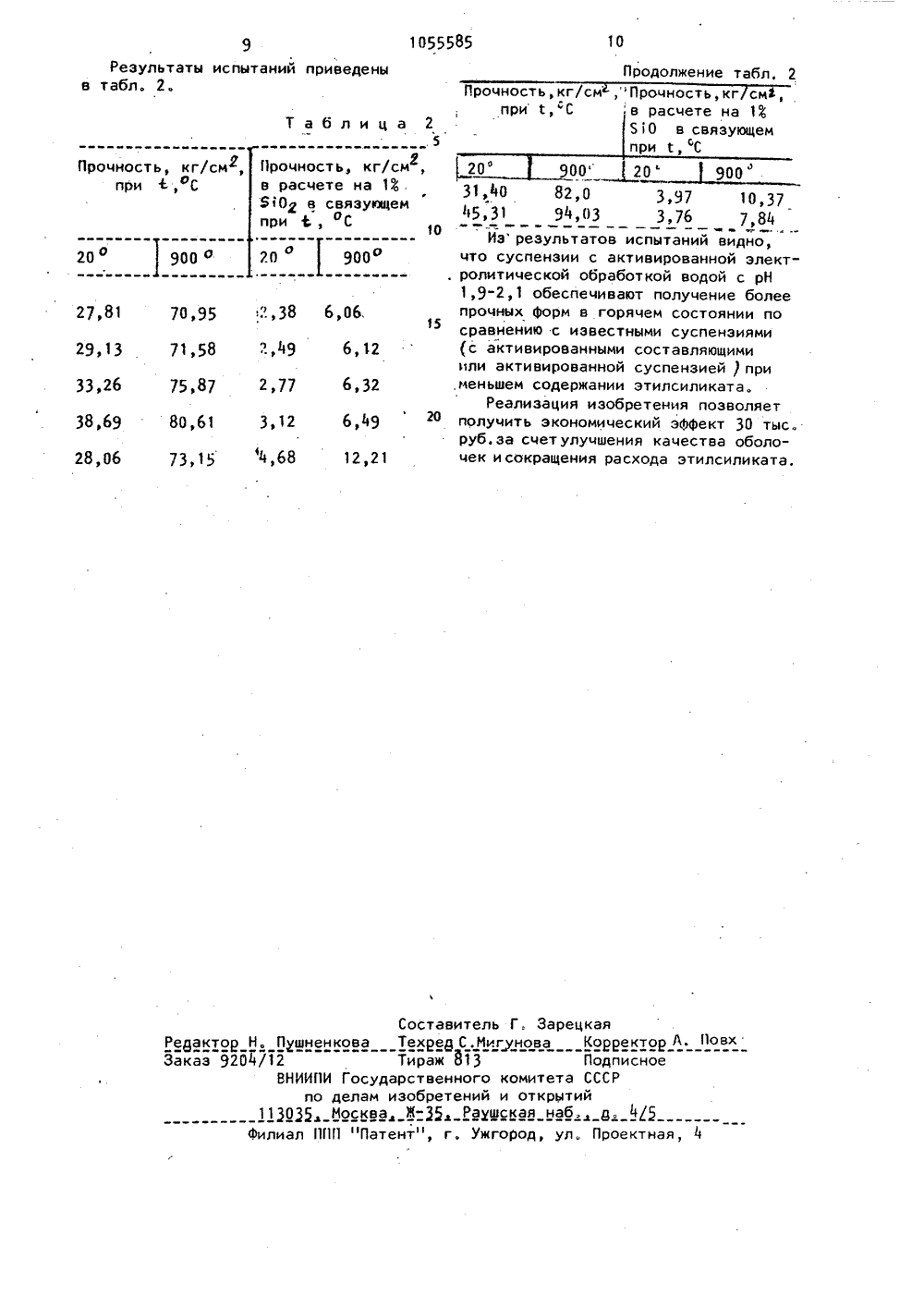

,8010555 50 В 22 С 1/16 ОПИСАНИЕ ИЗОБРЕТЕНИК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 0,29-0,30-4,60 ГОСУДАРСТ 8 ЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ(96) 1. бритье по выплавляемым моделям. Инженерная монография. Подред. Я.И. Шкленника, М., "Машиностроение", 1971,2, Березовский ф,й. Исследование влияния акустической обработкии магнитной активации этилсиликатана прочность оболочек а точном литье по выплавляемым моделям, Дис.на соиск. учен. степени канд. техн.наук. ЧПИ, 1974,3, Лапеев А,С Кузьмин Ю.Д. Квопросу о физико-химических особенностях электромагнитной и ультразвуковой обработки суспензий и их со-ставляющих при литье по. выплавляемыммодулям. - Сб, "Формовочные материалы и формообразование", Киев 197,с. 140-141.Там же, с, 142,(54) 57) сусиензия Для изготовления ОБОЛОЧКОВЫХ ФОРМ 00 ВЫПЛАВЛЯЕИЫИ ИОДЕЛЯИ и выжигаемым, включающая ог" неупорный наполнитель, этилсиликат, этиловый спирт, соляную кислоту, активированную воду, о т л и ч а ю " щ а я с я тем, что, с целью повыще" ния прочности оболочковых форм в го" рячем состоянии, она содержит воду с рН 1,9-2,1, предварительно активи-. рованную электролитической обработкрй при следующем соотновении ингре" диентов, мас.3:Зтилсиликат 4,9-9,82Этиловый спирт 13,50-17 э 40Соляная кис- слота ,36Активированнаявода с рн 1,9-2,1, 1Огнеупорныйнаполнитель Остальное0555851Изобретение относится к литейному 502, равная 2,Й 9 кгс/см при 20 ОС производству, а именно к изготовлению. и 6,12 кгс/см при 900 ОС Г 3 1, оболочковых форм в литье по выплав- Недостатком известных суспензий ляемым и выжигаемым моделям. является то, что для их полученияизвестна суспензия для изготовления 5 требуется специальное достаточно сложоболочковых форм по выплавляемым мо- ное как в изготовлении, так и в эксделям Г 1 включающая огнеупорный плуатации оборудование. При этом уронаполнитель, этилсиликат, соляную вень достигаемой прочности оболочкокислоту, органический растворитель, вых Форм, особенно при высоких темводу при следующем соотношении ин пературах, недостаточен для полугредиентов, мас.Ф: чения качественных форм и отливок.Зтилсиликат 9,86-11,0Органический растворитель9,79-20,28Соляная кислота 0,29-0 36 Наиболее близкой по технической сущности и достигаемому результату к изобретению является суспензия Г 43, включающая этилсиликат, срганический растворитель, соляную кислоту, огнеупорный наполнитель,при следующем соотношении ингредиентов, мас,:Этилсиликдт 8,1Спирт 18,6Соляная кислота 0,3ВодаПылевидныйкварц Остальное 1,96-2,17 Для повышения прочности оболочковых Форм в известной суспензиииспользуется вода, предварительно подвергнутая электромагнитной обработке в электромагнитном поле напря женностью 102"1 О А/м, с магнитной индукцией 125 10Т и силой то- ка 10 А. ВодаОгнеупорный наполнитель ОстальноеОднако,.прочность оболочковых Форм, 0изготовленных с использованием данной суспензии, недостаточна для получения качественных отливок.Известны суспензии на этилсиликат- ном связующем, в которых достигается повышение прочности оболочковых формза счет использования в них активиро" ванных составляющих суспензии или ак" тивирования самой суспензии в процессе изготовления. 30Известно, что для улучшения технологиВских свойств оболочковых Форм при использоеании суспензий на этил" силикатном связующем с содержанием 510 2 123 используют этилсиликат, 35 предварительно обработанный в магнитном поле. При скорости течения этилсиликата 0,25-0,35 м/с на участке омагничивания при величине магнитной индукции 2326 10 Т, удельная проч ность оболочек на 1 составляет 2,77 кгс/см 2 при 20 С и 6,32 кгс/см, при 900 С.Суспензии на этилсиликат" ном связующем с содержанием 5102 М 12, подвергнутые акустической обработке 45 йод воздействием вибраций с частотой 100 Гц и,.амплитудой 0,1 мм, обеспечивают полуйение зольной прочности на 14 5102 3 12 к,.с/см при 20 С и6,19 кгс/см при 900 С)23Известна суспензия на основе гидролизованного раствора этилсиликата, подвергнутая электромагнитной обработке (магнитное поле напряженностью 1 О "10 А/м магнитной индукцией 125 х х 10 4 Т ). Посредством элсктромагнитнойобработки гидролизованных растворов с содержанием 510%123 достигается удельная прочность оболочек на 13 Этим достигается обеспечениеудельной прочности оболоцковых Форм14 5102, равной 2,38 кгс/см при20 фС и 6,06 гс/см 2 пр Ц 00 С.Однако указанная прочность недостаточна для получения качественноголитья,целью изобретения является повышение прочности оболочковых Форм вгорячем состоянии,Поставленная цель достигается тем,что в суспензии для изготовления оболочковых форм по выплавляемым моделям и выжигаемым, включающей огнеупорный наполнитель, этилсиликат,этиловый спирт, соляную кислбту, ак"тивированную воду, суспензия содержит воду с рй - 1,9-2,1, предварительно активированную электролитической обработкой, при следующем соотяощении ингредиентов, мас.4:Этилсиликат ,9-982Этиловый спирт 135-7,4Соляная кислота 0,29-0,363Активированнаявода ( рН =119-2,1) 1,3-4,6Огнеупорныйнаполнитель ОстальноеСодержание этилсиликата в суспенэии ниже 4,94 не обеспечивает прочности формы, необходимой для получения годного литья. Количество поли- кремниевых кислот, которые образуются10 при гидролитическом расщеплении этил-, силиката, в этом случае не обеспечивает образования достаточно прочной пленки на поверхности частиц огнеупорного материала. Содержание дефицитного и дорогого этилсиликата в суспенэии выше 9,824 не позволяет значительно увеличить прочность формы, но при этом значительно повышается стоимость суспензии.В качестве органического растворителя используется этиловый спирт в количестве 13,5-7,44, что определяется требуемым содержанием 502 в связующем.Соляная кислота используется в ка- честве катализатора гидролиза этилсиликата в количестве 0,29-0,364, что обеспечивает максимальную прочность форм на этилсиликатном связуюцем при прочих равных условиях. З 0Введение активированной воды с рН 1,9-2,1 в количестве меньше 1,34 не позволяет осуществлять сушку оболочковых форм на воздухе, а требует проведения аммиачной сушки. Если вводить в суспензию активированную воду с рН 1,9-2,1 более 4,64, то это замедлит процесс сушки и приведет к образованию трещин на формах в процессе сушки. 10555 40 Для сравнения известных и предла- .гаемой суспензий были изготовлены образ-,цы на суспензии с использованием воды,предварительно подвергнутой электромагнитной обработке, суспензии с элект 45ромагнитной обработкой гидролизованного раствора этилсиликата с магнитнойобработкой этилсиликата и суспензиис акустической обработкой,Электромагнитная обработка водыпроводилась на установке при напряженности магнитного поля 10- 10А/ми магнитной индукции 125 10 ф Т.Электромагнитная обработка гид"ролизованного раствора этилсиликата 55проводилась при магнитной индукции12510 +Т, соответствующей напряженности магнитного поля 10"10 ф А/м,85 4Магнитная обработка этилсиликата была проведена в следующем режиме;магнитная индукция 2320 10 фТ, ско" рость течения 0,25-0,35 м/с.Для акустической обработки суспенэии использовалась вибрационная установка марки УВ/200 с амплитудой 0,1 мм и частотой колебания 100 Гц.На чертеже представлена схема электролйтической установки, в которой осуществляется электролитическая обработка воды для гидролиэа этилсили" ката.Установка состоит из электролитической ванны 1 с полупроницаемой брезентовой перегородкой 2, графитовыхэлектродов 3, выпрямителя 4 марки ВСАк, понижающего трансформатора 5, вольтметра 6.В электролитическую ванну, перегороженную полупроницаемой брезентовой перегородкой, наливается вода. При пропускании через ванну постоянного тока при напряжении 100 В в течение 17-22 мин вода в анодной части приобретает кислую реакцию, около като" да - целочную.Для приготовления суспензии используется вода из анодной части элект.ралитической ванны, которая. имеет рН 1,9-2,1 активированная вода ).Благодаря своим свойствам активированная вода, участвуя в процессе гидролиэа этилсиликата при приготовлении суспензии, способствует образованию более прочных структур, что про-. является при сравнении прочности форм, изготовленных с использованием обычной и активированной воды,Режимы активации: для получения рН 1,9 - напряжение 100 В.,время акти. вации 22 мин; для получения рН 2,1- напряжение 100 В, время активаций 17 мин.Выбор диапазона рН 1,9-2,1 связан с тем, что максимальная стабильность гидролизованного раствора этилсиликата наблюдается при значении рН 2. При значении рН менее 1,9 стабильность раствора уменьшается,это же явление происходит и при повышении рН более 2,1,Для испытаний использовался этилсиликат - 40 ГОСТ 5.1174-71, спиртэтиловый ГОСТ 11547-65, соляная кислта ГОСТ 3118-67Суспензию из готовляют совмещенным способом на гидролизере с быстроходной пропеллерной мешалкой с 2500 об/ставляющих при изготовлении суспенэии: этиловый спирт, пылевидныйкварц, соляная кислота, этилсиликат,Смесь перемешивают, затем вводят во"ду 5 Вязкость суспензии для изготовления образцов: для первого слоя покрытия 40 с по ВЗ(155 по В 3-4 ), для 2,3,4-го слоев 75 с по В 3-4, Каж дый слой суспенэии обсыпают кварцевым песком ГОСТ 2136-74, сушат в воздушной камере в течение 3 ч при 20- 25 фС и влажности воздуха 60-80.Прочностные свойства определяют по методике НИИАвтопрома на разрывной машине РМ-1 со специальным приспособлением для нагрева и испытания образцов при 900 С. Выдержка образцов перед испытанием " при 900 С 20 мин.оПрочность рассчитывалась как среднее от восьми определений.Составы суспензий и технологические свойства приведены в табл. 1.ОЪ л дд 04 дд ОЪ ддс 4 Ч 4 О дд дд О а ф 4(Ъ а с в ОЗ". Р Г а а 4 Э Зофд Рдд дд 3 .ф лдддд ЛЪФ дд (Ч ОЪ .ЩсФЛв йо ( Ф а а о з ( о е - С 4 д (ЧЭ 4414.т Х Ы 1 о Ъф ЭФ Э З Р Здд(д Т 4( ОЭР 4 ЭС З д( Р Р л дд 4 Ч ддо 1;(Ч 4(О О 111 441 О1 (111с1 Едг ъФ ОЪ о 4 Ч 60 о 4 Ч 40 О ЪФ ОЪ о 4 Ч СО о аЮл а Ф 1(- оа 1Ф1Ай 1 ЙТ ез 3 йл ф ев ХОЪЗ н4 Ь дд дд дд дд44 Ъ О еСО адддд фдд фддддл ъФ дд Оъ а 1 ч 4 ъФа 44 ъ (ч лО о 44 ъ ль Э в вЪФ- О Ф ОЪ44 Ъ О Да а а4 Д З Р%вв Р ф, ЗЭ(4944 М Х К Ы 4( Ы Х а М,5 жеее еше еешш Прочность, кг/см,при ,СПрочность, кг/смв расчете на 1 ь310 в связующемпри Ф, С 31,40 82,0 3,97 10,3745,31 94,03 3,76 7,84 10м ее е.Из результатов испытаний видно,что суспензии с активированной элект, ролитической обработкой водой с рН1,9-2,1 обеспечивают получение болеепрочных форм в горячем состоянии по 15сравнению с известными суспензиямис активированными составляющимиили активированной суспензией ) при,меньшем содержании этилсиликата.Реализация изобретения позволяетполучить экономический эффект 30 тыс.руб.за счетулучшения качества оболочек исокращения расхода этилсиликата. 20е Ве 70,95 7,81,68 12,2 3,15 ель Ге 3 Миг,унова рецкаяКорректорПодписноета СССРытийаб, л, 1 Дул., Проектная остав ехрев А. Пов э е Пщ Редакто Заказ 9 ко 04/12 ТиражВНИИПИ Государственпо делам изобрет Филиал ППП "Патент", г 13ого коми ии и откаушская жго Результаты испытаний приведеныв табл. 2. Прочность,кг/см,"Прочность,кг смФ, при"С в расчете на 13

СмотретьЗаявка

3394837, 12.02.1982

ПРЕДПРИЯТИЕ ПЯ В-2302

ЛЕВИНСКИЙ ВАСИЛИЙ АФАНАСЬЕВИЧ, СУХАРЕВА ТАТЬЯНА МОПРОВНА, СЕЗГАНОВ АЛЕКСАНДР НИКОЛАЕВИЧ

МПК / Метки

МПК: B22C 1/16

Метки: выплавляемым, моделям, оболочковых, суспензия, форм

Опубликовано: 23.11.1983

Код ссылки

<a href="https://patents.su/6-1055585-suspenziya-dlya-izgotovleniya-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Устройство для финишной сборки втулочно-роликовой цепи

Следующий патент: Смазка для изложниц

Случайный патент: 178604