Способ получения азотсодержащих ненасыщенных полиэфиров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

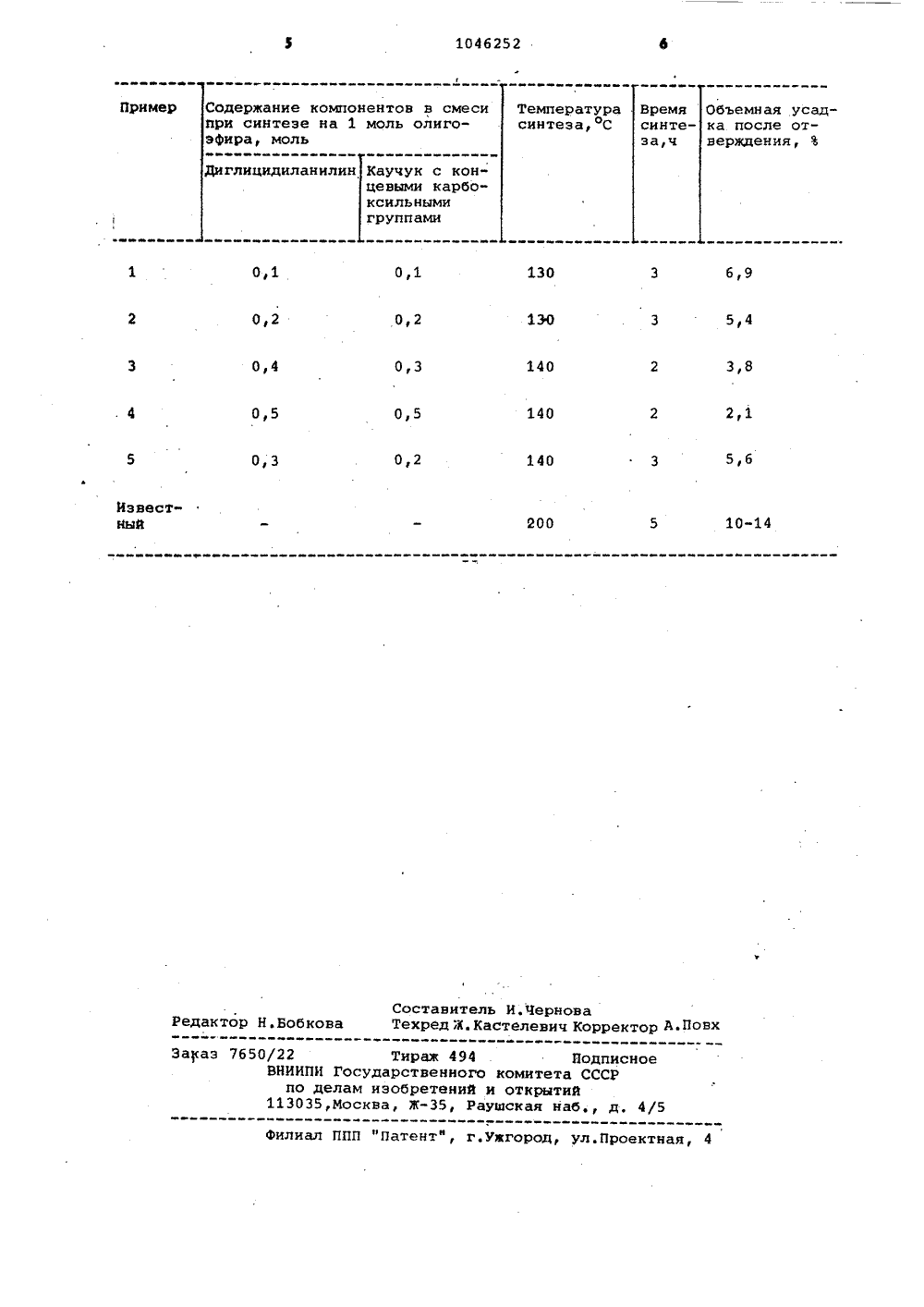

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН С 08 а 63/68//С 08 Ь .67/06 4ОПИСАНИЕ ИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(71) Ленинградский ордена Октябрьской Революции и ордена Трудового Красного Знамени технологический институт им. ЛенсОвета(56) 1. Авторское свидетельство СССР Р 283571, кл С 08 0 63/52, 1969,2. Авторское свидетельство СССР 9 535320, кл. С 08 0 63/56, 1975.3. Патент Японии М 51-44988, кл. 26(3 .) С 51, опублик. 1976.4. Авторское свидетельство СССР ,Р 395419, кл. С 08 0 63/52, 1972 (прототип). 801046252 А(54)(57) СПОСОБ ПСЛУЧЕНИЯ АЗОТСОДЕР 1ЖАЩИХ НЕНАСЬИЦЕННЫХ ПОЛИЭФИРОВ путемвзаимодействия ненасыщенных олигоэфиров с аминосоединением при нагревании, отличающийся тем,что, с целью упрощения технологиипроцесса и снижения усадкн отвержденных полиэфиров, в качестве аминосоединения используют смесь диглицидиланилина и азотсодержащего каучука сконцевыми карбоксильными группамив молярном соотношении (1:1)-(4:3),Изобретение относится к получениюазотсодержащих ненасыщенных полиэфиров, используемых в производствестеклопластиков и заливочных компаундов,Известен способ получения полиэфиров путем взаимодействия дикарбоновых кислот и гликолей в присутствиипервичных и вторичных аминов 1 ,диаминовГ 2 1. Синтез ведут при 180200 С с отгонкой образующейся в процессе синтеза воды, отвержденные полиэфиры имеют большой показательобъемной усадки 10-14,Известно также введение каучуковв композицию на основе ненасыщенного 15полиэфира с целью уменьшения усадки ГЗ 7.Однако, такие композиции обяза"тельно содержат порошкообразные илистекловолокнистые наполнители, загустители и являются высоковязкимиили полутвердыми,. а перерабатываются главным образом прессованием принагревании .и под давлением. Это связано с плохой совместимостью каучуков с растворами полиэфиров и образованием гетерогенных систем, из которых каучуки выделяются, образуядве фазы. Такие растворы не могутхраниться длительное время,Наиболее близким к изобретениюпо технической сущности и достигаемому эффекту является способ получения аэотсодержащих ненасыщенныхполиэфиров путем взаимодействия ненасыщенных олигоэфиров с аминосоеди- З 5нением при нагреванииОлигоэфир представляет собой продукт, полученный поликонденсациеймалеинового ангидрида и диэтиленгликоля с кислотным числом 120 мг 40КОН/г,Процесс проводят путем взаимодействия олигоэфира и и = э. - хлоркроотилбис- (р-оксиэтил)амина при 200 Св течение 5 ч 4 . 45Недостатками способа являются высокая температура синтеза, довольно большая длительность процесса, необходимость отгона конденсационной воды. Отвержденные продукты на основе полиэфиров, .полученных известным способом, имеют значительную усадку, что вызывает необходимость вводить в композиции различные добавки, снижающие ее. 55Цель изобретения - упрощение технологии процесса и снижение усадки отвержденных полиэфиров.Поставленная цель достигается тем, что согласно способу получения 60 азотсодержащих ненасыщенных поли- эфиров путем взаимодействия ненасыщенных олигоэфиров с аминосоединением при нагревании, в качестве последнего используют смесь диглици диланилина и азотсбдержащего каучука с концевыми карбоксильными группами в молярном соотношении (1:1)(4:3).В качестве ненасыщенных олигоэфиров используют олигоэтиленгликольмалеинатфталаты - продукты поликонденсации зтиленгликоля, малеиновогои фталевого ангидридов с кислотымчислом 40-120 мл КОН/г.В качестве азотсодержащих каучуков используют соединения, полученные полимеризацией бутадиена или сополимеризацией его с акрилонитриломпод влиянием 4,4 -азо-бис-изова 1Лериановой кислоты - марки СКД-КТР-Аи СКН-КТР-А,Процесс получения азотсодержащихполиэфиров проводят следующим образом: 1 моль этиленгликоля, 0,50,7 моль малеинового ангидрида и0,3-05 моль фталевого ангидриданагревают в атмосфере инертного газа при 190-200 С и интенсивном перемешивании до достижения кислотногочисла 40-120 мг КОН/г. В полученныйолигоэфир вводят смесь диглицидиланилина 0,1-0,5 моль) и жидкогокарбоксилсодержащего каучука (0,10,5 моль) при их мольном соотношении от 1:1 до 4;3, и синтез продолжают при 130-140 С в течение 2-3 ч,В укаэанных условиях главнойреакцией является взаимодействиеэпоксидных групп диглицидиланилинас карбоксильными группами как ненасыщенного олигоэфира, так и каучука,Специальный катализатор при этомне вводится, так как содержащийсяв молекулах диглицидиланилина третичный азот является катализаторомэтого процесса. В результате химического взаимодействия получаютсяглавным образом продукты присоединения ненасыщенного олигоэфира икарбоксилсодержащего каучука к диглицидиланилину,Количество вводимого карбоксилсодержащего каучука в составе смеси с диглицидиланилином не должно быть менее 0,10 моль на 1 моль ненасыщенного олигоэфира, так как при этом не обеспечивается достаточное снижение объемной усадки после отверждения такого модифицированного полиэфира,.а также не должно превышать 0,5 моль на 1 моль ненасыщенного олигоэфнра, поскольку при этом из-эа высокого содержания каучука в составе полиэфира происходит разделение фаэ после растворения модифицированного полиэфира в олигоэфиракрилате.Количество вводимого диглицидиланилина в составе смеси не должно быть менее 0,1 моль на 1 моль ненасыщенного олигоэфира, так как оно не обеспечивает достаточно полноговзаимодействия между ненасыщеннымолигоэфиром и карбоксилсодержащимкаучуком, а введение диглицидиланилина в составе . смеси в количествеболее 0,5 моль на 1 моль ненасыщенного олигоэфира отрицательно сказывается на процессах отверждения таких полиэфиров из-за слишком высокого содержания третичного азота,Процесс получения модифицированных полиэфиров контролируют по изменению кислотного числа реакционнойсмеси. Полученные в результате указанных реакций продукты растворяютв диметакрилате триэтиленгликоля(1 моль ) олигоэтиленгликольмалеинатфталата с кислотным числом 43 мгКОН/г, полученного поликонденсациейпри 190-200 С из 1,1 моль этиленгликоля, 0,67 моль малеинового ангидрида и 0,33 моль фталевого ангидрида,помещают в трехгорлую колбу, снабжен ную прямым холодильником и мешалкой.В колбу вводят смесь, состоящую из2,05 мас.ч. диглицидиланилина(0,1 моль) и 31 мас.ч. каучука сконцевыми карбоксильными группамимарки СКД-КТР-А (0,1 моля). Затеммассу нагревают до 130 С в токеинертного газа (азот, аргон ) и приинтенсивном перемешивании проводятреакцию в течение 3 ч. Начальноекислотное число реакционной смеси54,0 мг КОН/г, конечное 39,1 мгКОН/г.Полученный продукт охлаждаютдо 70 С и совмещают со 100 мас.ч.ТГМ. В полученный раствор вводят 404 мас.ч. пе)екиси бензоила и отверждают при 20 С. Отвержденный материал имеет объемную усадку 6,9.П р и м е р 2, К 100 мас.ч.олигоэтиленгликольмалеинатфталата 45(1,0 моль) с кислотным числом 43 мгКОЙ/г прибавляют смесь 4,1 мас.ч,диглицидиланилина (0,2 моль),56 мас.ч. каучука с концевыми карбо"ксильными группами (0,2 моль ) и проводят процесс, как описано в примере 1, в токе инертного газа при130 С в течение 3 ч, Начальное кислотное число реакционной смеси52,5 мг КОН/г, конечное 36,0 мгкОЙ/г. Полученный продукт совмещают со 100 мас.ч. ТГМпри 70 С и отверждают при 25 С в присутствии 4 мас.ч. перекиси бенэоила и 0,2 мас.ч. Ферроцена. Отвержденный материал имеет объемную усадку 5,4.П р и м е р 3, К 100 мас.ч. олигоэтиленгликольмалеинатфталата (1,0 моль ) с кислотным числом 43 мг КОН/г прибавляют смесь 8,2 мас.ч, диглицидиланилина (0,4 моля) и 93 мас.ч. каучука с концевыми карбоксильными группами марки СКД-КТР-А (0,3 моль) и проводят процесс, как описано в примере 1, в токе инертного газа при 140 С в течение 2 ч.оП р и м е р 4. К 100 мас.ч. олигоэтиленгликольмалеинатфталата (1,0 моль) с кислотным числом 43 мг КОН/г прибавляют смесь 10,3 мас.ч. диглицидиланилина (0,5 моль) и 150 мас,ч. каучука с концевыми карбоксильными группами (0,5 моль) и проводят процесс в токе аргона при 140 С в течение 2 ч, Начальное кислотное число реакционной смеси 53 4 мг КОН/г конечное 31,4 мг КОН/г.Полученный продукт совмещают с 200 мас,ч. ТГМпри 70 С и отверждают при 20 С в присутствии 4 мас,ч. перекиси бензоила и 0,1 мас.ч. Ферроцена. Отвержденный материал имеет объемную усадку 2,1П р и м е р 5. К 47.мас.ч. олигоэтиленгликольмалеинатфталата (1,0 моль) с кислотным числом 120 мг КОН/г прибавляют смесь 6,15 мас,ч, диглицидиланилина (0,3 моль) и 56 мас,ч. каучука с концевыми карбоксильными группами (0,2 моль) и проводят процесс в токе аргона при 140 С в течение 3 ч,Полученный продукт совмещают со 100 мас.ч. ТГМпри 70 С и отверждают при 20 цС в присутствии 6 мас.ч. гипроперекиси кумола и 5 мас.ч, нафтената кобальта НК, Отвержденный материал имеет объемную усадку 5,6.Сравнительные условия процесса и свойства отвержденных.полиэфиров приведены в таблице.Предлагаеьий способ позволяет проводить процесс при низкой температуре (130-140 С) и эа более короткое время. получать полиэфиры с высокой молекулярной массой (1600 4200 и выше), которые при отверждении дают продукты с низкой объемной усадкой.Таким образом, использование в способе получения азотсодержащих ненасыщенных полиэфиров в качестве аминосоединения смеси диглицидиланилина и азотсодержащего каучука с концевыми группами при их мольном соотношении (1:1)-(4:3) соответственно позволяет упростить технологию процесса и снизить усадку отвержденных полиэфиров.1046252 Пример Температурасинтеза,Се ав ив Ф в т а 130 0,1 0,1 3 6,9 0,2 5,4 0,2 3,8 140 0,4 0,3 2,1 140 0,5 0,5 5,6 0,2 140 0,3 Известный 10-14 200 Составитель И.ЧерноваТехред З.Кастелевич Корректор А.Повх Редактор Н.Бобкова Заказ 7650/22 Тираж 494 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035,Москва, Ж, Раушская наб., д, 4/5 филиал ППП "Патент", г.ужгород, ул.Проектная, 4 Содержание компонентов в смесипри синтезе на 1 моль олигоэфира, моль Диглицидиланилин Каучук с концевыми карбоксильнымигруппами Времясинтеза,ч Объемная усадка после отверждения, %

СмотретьЗаявка

3393205, 11.02.1982

ЛЕНИНГРАДСКИЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. ЛЕНСОВЕТА

НИКОЛАЕВ АНАТОЛИЙ ФЕДОРОВИЧ, КАРКОЗОВ ВАЛЕРИЙ ГАВРИЛОВИЧ, ДВОРКО ИГОРЬ МИХАЙЛОВИЧ, ЯКОВЛЕВ СЕРГЕЙ АНАТОЛЬЕВИЧ, БАКУЛИНА МАРГАРИТА ЮЛЬЕВНА

МПК / Метки

МПК: C08G 63/68

Метки: азотсодержащих, ненасыщенных, полиэфиров

Опубликовано: 07.10.1983

Код ссылки

<a href="https://patents.su/4-1046252-sposob-polucheniya-azotsoderzhashhikh-nenasyshhennykh-poliehfirov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения азотсодержащих ненасыщенных полиэфиров</a>

Предыдущий патент: Способ получения сополимеров для металлизации

Следующий патент: Способ модификации полиамидов в расплаве

Случайный патент: Устройство для контроля серий импульсов