Способ металлизации офлюсованных железосодержащих материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

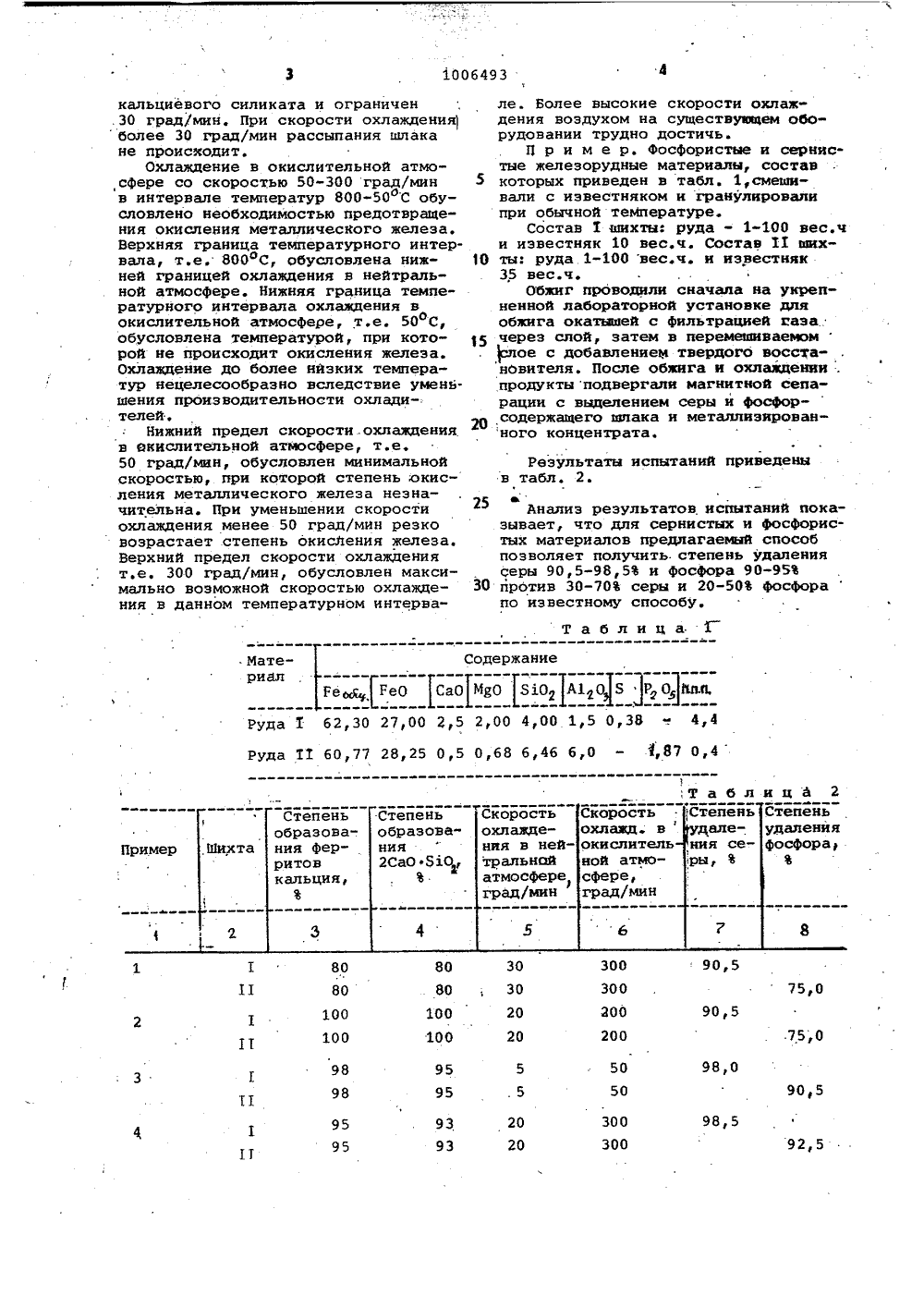

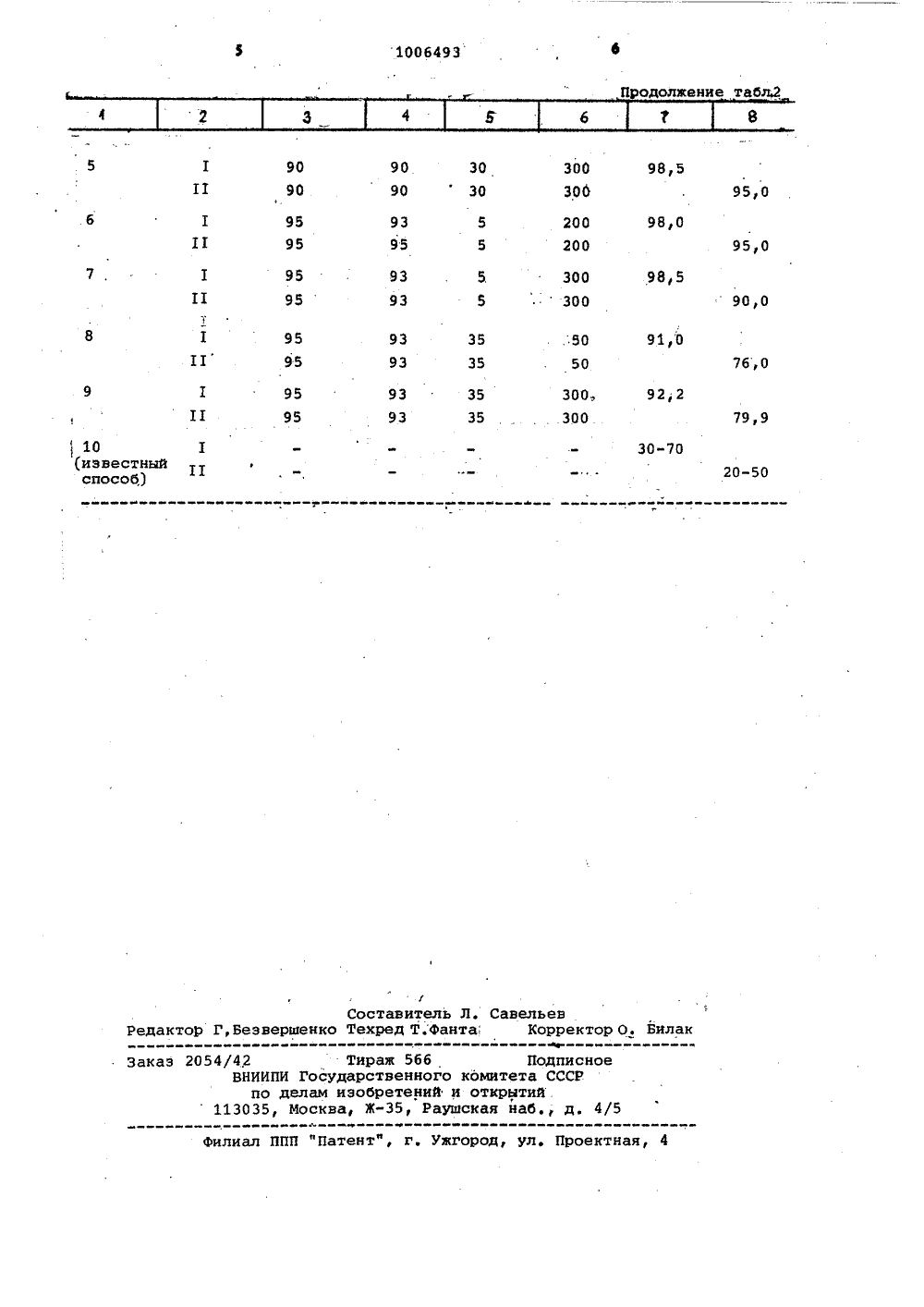

СООЗ С 08 ЕТСКИХСОЦИДЛИСТИЧЕСНИХРЕСПУ 6 ЛИК ОМИТЕТ СССРРЕТЕНИй И ОТНРТИ ГОСУДАРСТВЕННЫЙПО ДЕЛдМ ИЗОБ ОПИСАНИЕ ИЗОБРЕТ АВТОРСКОМУ СВИДЕТЕЛЬСТВУ"(71) Институт металлургии Уральско,:го научного центра АН СССР(54) (57) СПОСОБ МЕТАЛЛИЗАЦИИ ОФЛЮСО- . ВАННЫХ ЖЕЛЕЗОСОДЕРМЗЩИХ МАТЕРИАЛОВ включающий двухстадийный обжиг и окислительной и восстановительной атмосферах и последующее охлаждение, о т л и ч а.ю щ и й ся тем, что, с целью повьааения степени удаления фосфора и серы, обжиг ведут в окислительной атмосфере до степени обра" зования ферритов кальция 90-98, а в восстановительной атмосфере - до степени образования двухкальциевого силиката 90-95%, после чего охлаждение ведут цт температуры обжига до 800 аС со скоростью 5-30 град/мин в нейтральной атмоОфере и от 800 до.50 фС со скоростью 50-300 град/мин1 в окислительной атмосфере.Изобретение относится к чернойи цветной металлургии и может быВиспользовано при металлиэации фосфористых: и сернистых желеэосодержащих материалов.Известен способ металлизации железорудных окатышей, согласно которому во вращающейся печи получают.металлизированные окатыши, содержащие после обжига 0,013-0,06 серыи 0,24 фосфора, при содержании серы 1 Ов исходном материале 0,01-0,06, Вспособе Круппа особенностью восстановления во вращающейся печи является способ извлечения избыточноготоплива-восстановителя иэ его смеси сотработанным флюсом и золой, который эа"ключается в элекТростатической се"парации немагнитной смесй продуктов.При этом удается извлеиь до 90 избыточного восстановителя и удалитьдо 85 серы и 92 известняка 11,Однако получаемый металлизированный продукт содержит много серы(0,03-0,06). По этому способу используются железные руды,. содержащие 0,01-0,02 серы.25Наиболее близким к изобретениюпо технической сущности и достигаемому результату является способ,включающийтермоэбработку офлюсованных окатышей го режиму: сушка приЗО280-380 ОС; обжиг при 950-1100 ОС: ватмосфере дымовых газов, содержащихО,".-2,2 О и 0 2-0,4 СО, затем вос+становление окатышей в перемешиваемомслоекуда добавляют твердый восстановитель. Температуру поддерживаютв пределах 865-1200 С; атмосфера восстановительная 2 .К недостаткам известного способаследует отнести высокое содержание 4 Осеры в металлизированном продукте(0,2-0,9) против 0,24 серы в исходном сырье и невозможность удаленияфосфора,Целью изобретения является повышение степени удаления фосфора и серы,Поставленная цель достигается тем,что согласно способу металлизацииофлюсованных железосодержащих материалов, включающему двухстадийный обжигв окислительной и восстановительной 50атмосферах, последующее охлаждениев нейтральной атмосфере, обжиг ведутв окислительной атмосфере до степениобразования ферритов кальция 90-98,а в восстановительной атмосфере - до 55степени образования двухкальциевогосиликата 90-95, после чего охлаждение ведут от 1400 до 800 ОС со скоростью 5-30 град/мин в нейтральнойатмосфере, и от 800, до 50 С со ско Оростью 50-300 град/мин в окислительной атмосфере.Процессы десульфурации и образования трудновосстановимых соединенийфосфора протекают в окислительных 65 условиях и определяются завершен.ностью образования ферритов кальция,При степени образования ферритовкальция менее 90 процесс десульфурации незакончен и степень удалениясеры низка. При степени образованияферритов кальция 98 и более полностью завершены процессы десульфурации и образования фосфора кальция,дальнейший обжиг нецелесообразен.При обжиге в восстановительнойатмосфере происходят процессы восстановления окислов железа и минералообразования, Завершенность процесса образования двухкальциевого силиката определяет процессы восстановления железа и поглощения соединенийфосфора и серы двухкальциевым силикатом. При степени образования двухкальциевого силиката менее 9.0 незавершен процесс восстановления окислов железа. В связи с этим существуют соединения окислов железа иокислов фосфора и серы, препятствующие их разделению, Это обусловливает низкую степень десульфурации идефосфорации, При степени 1 образования двухкальциевого силиката 95и более завершается процесс восстановления окислов железа и происходитпоглощение фосфатов и сульфидовкальция. Дальнейший обжиг нецелесообразен, поскольку ведет к восстановлению фосфатов кальция и переводуфосфора в металлическое жеЛеэо. Всвязи с этим уменьшается степеньобесфосфоривания.Охлаждение с регулируемой скоростью в интервале температур оттемпературы обжига до 800 оС, т,е.(1400-800 С) обусловлено протеканием процесса полиморфного превращения 2 СаО510 .При температуре обжита выше1400 оС происходит оплавление шлаковойфазы окатышей и ухудшение условийудаления фосфора и серы,Нижняя граница температурного интервала охлаждения, т,е, 800 С,связана с условиями рассыпания шлака.Ниже этой температуры охлажцение слюбой скоростью не препятствует егосаморассыпанию. При рассыпании шлакапроисходит пространственное разделение частиц железа и шлака, содержащего фосфор и серу.Минимальная скорость охлажденияокатышей зависит от типа и,производительности охладителей и для большинства из них не может быть менее5 град/мин. Кроме того, при скоростиохлаждения менее 5 град/мин условиясаморассыпания шлака не меняются,но значительно снижается производительность охладителей. Верхний предел скорости охлаждения окатышей,т,е. 30 град/мин, обусловлен скоростью полиморфных превращений двух1006493 Таблица. Г Содержание1411 Материал РеЫ, РеО СаО МКО 510 А 1 5 Р О Ьап,Руда 1 62,30 27,00 2,5 2,00 4,00 1,5 0,38 -. 4,4 Руда Т 1 60,77 28,25 0,5 0,68 6,46 6,0 - М,87 0,4.30 град/мин. При скорости охлаждения)более 30 град/мин рассыпания шлакане происходит.Охлаждение в окислительной атмосфере со скоростью 50-300 град/мин 5в интервале температур 800-50 С обусловлено необходимостью предотвращения окисления металлического железа.Верхняя граница температурного интервала, т,е. 800 С, обусловлена нижней границей охлаждения в нейтральной атмосфере. Нижняя граница температурного интервала охлаждения вокислительной атмосфере, т.е. 50 С,обусловлена температурой, при которой не происходит окисления железа.Охлаждение до более нйзких температур нецелесообразно вследствие уменьшения производительности охлади-:телей.Нижний предел скорости. охлажденияв акислительной атмосфере, т.е,50 град/мин, обусловлен минимальнойскоростью, при которой степень;окисления металлического железа незначительна. При уменьшении скоростиохлаждения менее 50 град/мин резковозрастает степень окисления железа.Верхний предел скорости охлажденият.е. 300 град/мин, обусловлен максимально возможной скоростью охлаждения в данном температурном интервале. Более высокие скорости охлаждения воздухом на существующем оборудовании трудно достичь.П р и м е р. Фосфористые и сернистые железорудные материалы, состав которых приведен в табл. 1,смешивали с известняком и гранулировали при обычной температуре.Состав Х шихты: руда - 1-100 вес,ч и известняк 10 вес.ч. Состав 11 шихты: руда 1-100 вес.ч. и известняк 35 вес.ч.Обжиг проводили сначала на укрепненной лабораторной установке для обжига окатышей с Фильтрацией газа. через слой, затем в перемешиваемомслое с добавлением твердого восстановителя. После обжига и охлаждении . продукты подвергали магнитной сепарации с выделением серы и фосфор- содержащего шпака и металлиэированного концентрата.Результаты испытаний приведены в табл. 2.Анализ результатов испытаний показывает, что для сернистых и фосфористых материалов предлагаемый способ позволяет получить. степень удаления серы 90,5-98,5 и Фосфора 90-95 против 30-70 серы и 20-50 фосфора по известному способу,.50 76,0 50 95 92,2 300,79,9 300 30-70 20"50 Составитель Л. СавельевРедактор Г,Безвершенко Техред Т.Фанта Корректор О. Билак Заказ 2054/42 Тираж 566 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб., д. 4/5 Филиал ППП "Патент", г. Ужгород, ул. Проектная, 410

СмотретьЗаявка

3252746, 02.03.1981

ИНСТИТУТ МЕТАЛЛУРГИИ УРАЛЬСКОГО НАУЧНОГО ЦЕНТРА АН СССР

КОБЕЛЕВ ВЛАДИМИР АНДРЕЕВИЧ, ЛЕОНТЬЕВ ЛЕОПОЛЬД ИГОРЕВИЧ, КУДИНОВ БОРИС ЗАХАРОВИЧ, ШАВРИН СЕРГЕЙ ВИКТОРИНОВИЧ, ВАТОЛИН НИКОЛАЙ АНАТОЛЬЕВИЧ, ГРАБКО ЛЕОНИД САВЕЛЬЕВИЧ, ПЕРШУКОВ АЛЕКСАНДР АЛЕКСАНДРОВИЧ, УТКОВ ВЛАДИМИР АФАНАСЬЕВИЧ, МАТЯШ ВЛАДИМИР ГЛЕБОВИЧ

МПК / Метки

МПК: C21B 13/00

Метки: железосодержащих, металлизации, офлюсованных

Опубликовано: 23.03.1983

Код ссылки

<a href="https://patents.su/4-1006493-sposob-metallizacii-oflyusovannykh-zhelezosoderzhashhikh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ металлизации офлюсованных железосодержащих материалов</a>

Предыдущий патент: Газоуплотнительный клапан загрузочного устройства доменной печи

Следующий патент: Установка для переработки металлических отходов

Случайный патент: Теплопередающее устройство